Способ производства высококачественной стали в дуговой печи

Номер патента: 1155

Опубликовано: 14.06.1996

Авторы: Стеблов Анвер Борисович, Цейтлин Марк Аронович, Феоктистов Юрий Васильевич, Падерин Сергей Николаевич, Афанасиади Афанасий Григорьевич, Мазуров Евгений Федорович, Дорофеев Генрих Алексеевич, Корченов Юрий Иванович, Тимошпольский Владимир Исаакович

Текст

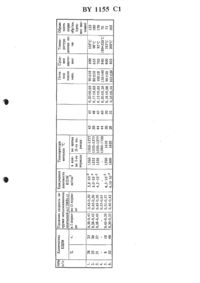

Как - коэффициент усвоения железа из окатышейг- - коэффициент усвоения углерода из окатышей1702 - скорость подвода кисло ода, мз/час РСЬ - содержание углерода до начала второю периода,1. Технологическая инструкция ТИ 840-с 07-89 Выплавка и внепечиая обработка сталиНаиболее близким по технической сущности и достигаемому эффекту является способ производства стали для металлокорда и бортовой проволоки на Белорусском металлургическом заводе 1.На оставшееся от предыдущей плавки болото метшша заваливают известь (известняк) и часть металлической шихты в виде оборотного лома 10-15 т и металлизованнътх окатышей 15-20 т (9,5-125 Х, и 143-16,7 И,соответственно) и расплавляют. При отработке(50-100)х 1 О 2 кВт/ ч электроэнергии включают подачу кислорода с расходом 800-1000 мз/ час. присадку окатышей начинают производить в проплавившиеся колодцы в шихте.до конца плавлеъшя окатышей температура металла не должна превышать 1600 С, а предедты ее изменений 1580-1 б 00 С поддерживают изменением скорости присадки окатышей и извести (известняка). При проплавлеъпш 55-60 т окатышей (52-50 И, от массы всех металлизованных окатышей, равных 105-120 т) производят отбор пробы на химический анализ. После полной присадки окатышей металл перед выпуском нагревают до температуры 16501680 С при этом содержание углерода находится в пределах 0,05-0,020 и до 16 З 0-1645 С, когда содержание углерода составляет 0,20-0,68.Недостатками указанного способа являются1. Использование в составе, заваливаемой на болото, металлической части шихты металлизованиых окатышей (15-20 т или 14-17 от всей массы шихты) и оборотного лома (или чугуна) 10-15 т (9-12,5 от всей шихты).В процессе плавления этой части шихты под электродами образуются колодцы из расплавленного металла со стенками нерасплавившейся части шихты из сплавленных (сваренных) между собой металлизованпых окатышей.Образуются зоны локальных перегревов металла. Футеровка подины под этгпии зонами подвергается чрезмерному перегреву и преждевременному износу.Присадку основной массы окатышей производят в эти приэлектродные зоны. Новые порции окатышей экранируют оставшиеся не 10расплавленными участки шихты, состоящие ПРЕИМУЩЕСТВЕННО ИЗ МВТЗ-ТШИЗОВНННЬЕХ ОКНТЫшей. Это приводит к непредсказуемому нерегулируемому изменению времени плавления шихты, температуры стали и продолжительноСТИ ПЛЕНКИ В ЦЕЛОМ.Температура металла в зоне колодцев сначала СИЛЬНО ПОВЫШЗВТСЯ, ЗЭТЗМ ПОСЛЕ НЗЧЗЛЭ непрерывной присадки окатышей, наоборот,СИЛЬНО ПОЕИЖЗВТСЯ И В КОНЦЕ ПЛЗВКИ ВНОВЬ сильно растет, увеличивая расход электрической энергии, время работы футеровки печи при ВЫСОКИХ ТВМПВРЗТУРЗХ И РЗСХОД ПВЧНЫХ огнеупоров из-за более частых, горячих и холодных ремонтов печи.2. Начало подачи кислорода определяют по израсходованию 5000-10000 кВт/ч электроЭНЕРГИИ. Как ПОКЗЗЫВЭВТ ОПЫТ, К. ЭТОМУ МОменту остается еще много нерасплавггвшейся шихты плавают острова спекшихся металлизованных окатышей, количество которых нельзя заранее предсказать.Это приводит к большому разбросу основных технологических показателей (параметров) от ПЛЕНКИ К ПЛЗВКС.Подача газообразного кислорода в металл в ЭТОМ СЛУЧЭЕ приводит К ОКИСЛБНРПО УГЛВРОДН С различными скоростями и, в итоге, к большому разбросу данных по содержанию углерода(таблица строка 4), и как следствие, к разЛИЧНОМУ ХИМИЧССКОМУ И ФЗЗОВОМУ СОСТЗВУ включений и ухудшению свойств готовой стали, таблица.3. Расплавление окатышей при температуре 1580-1600 С и регулирование температуры только присадками металлизованиых окатышей и извести в этот период увеличивает количество горячих ремонтов и расход печных ОГНСУПОРОБ И НВСТабИЛЬНОСТЬ ПО СОДСРЖЗЕИЮ углерода и другим показателям.Задача, решаемая изобретением - увелкичетше производительности дуговой сталеплавильной печи, снижение расхода печных огнеупоров и ЭЛЕКТРОЭНЕРГИИ, ПОВЫШЕНИЕ ЧИСТОТЫ СТЗЛИ ПО содержанию вредных элементов, например фосфора, обеспечению заданного содержания углерода и температуры металла перед выпуСКОМ В УЗКИХ пределах, ПОВЫШЕНИЕ качества стали.Поставленная техническая задача в данном изобретении, включающем присадку на оставшийся в печи металл (болото) извести и части металлической шихты, ее плавление, непрерывную загрузку металлизованньтх окатышей, продувку металла газообразным кислородом, нагрев, выпуск плавки в ковш с отсечкой шлака решается тем, что на болото заваливают (присаживают) композиционный шихтовый материал с кажущейся плотностью(4,5-58)х 103 кг/смз в виде брикетов, чушек и т.п. из сплавленного чугуна и железорудных окатышей в количестве 20-35 И, от массы жидкого металла в печи перед выпуском, после плавления которых производят непрерывную загрузку и плавление металлизованных окатышей в 2-х режимных периодах с удельной скоростью от 0,38 до 0,45 кг/ (МВЪС) при Нагреве металла до 1550-1577 С и во втором со скоростью от 0,45 до 0,50 кг/(МВтс) при постоянной температуре 1550-1577 С И синхронно с этим окисляют углерод.Длительность и синхронизацию окончания периодов непрерывной загрузки и плавления металлизованных окатышей и окисления углерода обеспечивают изменением электрической мощности, удельной скорости загрузки металлизованных окатышей и скорости подвода газообразного кислорода по следующим соотношениямРд Ку КОК 60где 1. 3.0. - длительность второго периода непрерывной загрузки металлизованных окатышей, мин.Тау. - длительность синхронного окисления углерода, минто - начальная до загрузки окатышей масса металла, тшк - конечная перед выпуском плавки масса металла, тКу - удельная скорость присадки металлизованных окатышей кг/ (МВтс)т - коэффициент использования кислорода на окисление углерода С 77 с 1)Кок - коэффициент усвоения железа из ока-Атышей 8- коэффициент усвоения углерода из окатышей Срддд- содержание углерода в окатълпах, в Ид- скорость подвода кислорода, мз/час С о - содержание углерода до начала второго периода,Способ основан на комплексном использовании факторов, снижающих время полного расплавления первой части металлической шихты, заваливаемой на болото, ускорении протекания, рафинирующих процессов и всей плавки, повышении воспроизводимости показателей энерго-метадхлурптческих результатов за счет управления процессами окисления, нагрева и плавления шихты.Завалка композиционного шихтовою материала в виде брикетов из сплавленных чугуна и железорудных окатышей ускоряет процесс полного расплавления первой части металлической шихты.Железорудные окатыши, заплавленные в теле брикетов композиционного шихтовою материала резко увеличивают поверхность реагирования шлак - метшш, ускоряя начало и скорость окисления фосфора и углерода. Окисление углерода в свою очередь усиливает перемешивание ванны, ускоряя масса-тештообменные процессы.Применение брикетов с плотностью (4,55,8) 103 кг/смз позволяет им (брикетам) находиться все время в плавающем положении в верхних объемах ванны, усиливая протекание массообменных процессов между металлом и шлаком, увеличивая тепловой КПД печи.Применение шихтовых брикетов в количестве 2 О-35 позволяет быстро накопить достаточную массу и глубину расплавленного металла и устранить чрезмерный локальный перегрев подины под мощными электрическими дугами в начальный период плавления шихтыприменение менее 20 - не устраняет перегрева поднны и выхода температуры кожуха за предельно-допустимые нормы (300 С)более 34 Х, - затягивают плавку из-за чрезмерного количества углерода в ванне.Применение присадки металлизованных окатышей в 2 режимных приема, в первом - с удельной скоростью от 0,38 кг/ (МВтл) в начале присадки с постепенным увеличением ее до 0,45 кг/(МВтс) при достижении температуры металла 1550-1577 С позволяет точно войти в заданный оптимальный температурный коридор 1550-1577 С исключает чрезмерный перегрев металла, как, например, при выплавке стали по прототипу.Во втором режимном приеме непрерывной загрузки и плавления металлизованных окатышей удельная скорость применяется от 0,45 кг/(Мвт.с) в начале периода до 0,50 кг/(Мвтс) к концу периода загрузки и плавления окатышей. При этом при интенсивности менее 0,45 кг/(МВтл) происходит чрезмерный угар железа и увеличение температуры сверх 1577 С.Температурный интервал второго периода непрерывной загрузки и плавления окатышей в пределах 1550-1577 С найден опытным нуГВМ И ЯВЛЯЕТСЯ ОПТЦМЭДЬНЫМ С ТОЧКИ ЗРЕИЯ сохранения футеровки печи, предотвращения перегрева днища печи, повышения ее производительносги.При непрерывной присадке металлизованных окатышей и плавлении с интенсивностью более 0,50 кг/ (МВт.с) граница плавления металлизованных окатышей опускается чрезмерно глубоко по отношению к поверхности металл-шлак. При этом скорость прихода углерода в ванну нарастает, а скорость окисления - снижается. Происходящее при этом уменьшение температуры ванны ниже 1550 С дополнительно уменьшает скорость окисления углерода.Загрузку металлизованных окатышей, их плавление и окисление углерода проводят и заканчивают одновременно, например при достижении содержания углерода 0,25 . Это позволяет управлять процессом и стабилизировать состав металла не только по содержанию углерода, но и по содержанию газов(Ы 2, Н 2, 02), предотвращая их повышение сверх допустимого уровня.Синхронное окончание процессов плавления металлнзованных окатышей и окисления углерода сокращает общую продолжительность плавок, а возможность управления этим процессом позволяет стабилизировать в узких пределах химический состав металла и теьшературу. Это обеспечивают заданием длительности этих процессов, изменением электрической мощности, интенсивности загрузки металлизованных окатышей и скорости подачи кислорода по следующим соотношениямНесинхронпое проведение этих процессов в интервале 1550-1577 С либо сильное неравенство между значениями 173.0. и 1. о.у. увеличивают длительность плавки.Синхронизация или реализация равенства между 173.0. и Тау. и температура в пределах 1550-1577 С позволяет оптимизировать состав н температуру металла перед выпуском.Способ осуществляют следующим образомПланку стали марки 70 К ведут в 100 т дуговой печи (125 т исидкой стали в печи перед выпуском).На болото от предыдущей плавки заваливают 10 т оборотного лома, 2 т извести и 20 И,(или 25 т) брикетов композиционного шихтового материала (КШМ) с соотношением чугуна и железорудных окатышей 7525 соответственна с кажущейся плотностью брикетов 5,810 кг/см . Состав железорудных окатышей в КШМ следующий ( масс)В процессе плавления шлак спускают самотеком 3-4 раза. По расплавленииначинают непрерывную загрузку и плавление металлизованных окатышей с удельной скоростью 0,38 кг/(МВт.с), увеличивая ее до 0,45 кг/ (МВпс) при нагреве металла до температуры 1560 С. Затем продолжают загрузку и, увеличивая постепенно удельную скорость от 0,45 до 0,50 кг/ (МВтю), поддерживая температуру металла в пределах от 1560 до 1577 С до конца плавления окатышей и одновременно продувают металл газообразным кислородом с интенсивностью 1380 мэ/ час.Плавление окатышей и окисление углерода заканчивают при достижении 0,20 Х, С. После этого быстро нагревают металл до температуры выпуска и плавку выпускают в ковш с отсечкой шлака.При выплавке стали, например, 70 К в 100 т печи на болото от предыдущей плавки присаживают 15 т оборотного лома, 2,5 т извести,31 брикетов КШМ-тош же, что и в примере 1 состава, с кажущейся плотностью брикетов КШМ 4,5103 кг/смз. В процессе плавления шлак 3-4 раза спускают самотеком через порог рабочего окна.По расплавлении получили 1,8 углерода,кремния 0,03, температуру металла 1500 С,и начали непрерывную загрузку и плавление металлизованных окатышей в 1 периоде с удельной скоростью 0,38 кг/ (МВт.с), постепенно увеличивая ее до 0,45 кг/(МВтс) при нагреве металлической ванны до температуры 1550 С, затем как и в примере 1, во втором периоде непрерывную загрузку и плавление металлизованных окатышей проводили с удельной скоростью 0,45 до 0,50 кг/ (МВтю) и одновременно продуваяш металл кислородом,поддерживая температуру расплава в пределах от 1560 до 1577 С до конца плавления металлизованных окатышей.Синхронизировали окончание процессов непрерывной загрузки и плавления металлизованных окатышей с окислением углерода до 0,13 И, с помощью отношений (1) и (2), по которым

МПК / Метки

МПК: C21C 5/52

Метки: высококачественной, печи, способ, производства, стали, дуговой

Код ссылки

<a href="https://by.patents.su/6-1155-sposob-proizvodstva-vysokokachestvennojj-stali-v-dugovojj-pechi.html" rel="bookmark" title="База патентов Беларуси">Способ производства высококачественной стали в дуговой печи</a>

Предыдущий патент: Система связи с абонентскими станциями

Следующий патент: Двунаправленная световодная система телесвязи

Случайный патент: Вертикальная роторная установка с газостатической опорой