Устройство для плазменно-вакуумного нанесения покрытия

Номер патента: 11186

Опубликовано: 30.10.2008

Авторы: Агеев Виталий Алексеевич, Свидунович Николай Александрович, Маковец Елена Аркадьевна, Вершина Алексей Константинович, Латушкина Светлана Дмитриевна

Текст

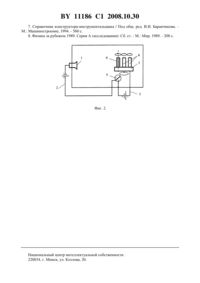

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(72) Авторы Вершина Алексей Константинович Агеев Виталий Алексеевич Свидунович Николай Александрович Латушкина Светлана Дмитриевна Маковец Елена Аркадьевна(73) Патентообладатель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(57) Устройство для плазменно-вакуумного нанесения покрытия, включающее источник металлического пара и плазмы, систему управления массо-амплитудно-временными характеристиками продуктов конденсации, подложкодержатель, выполненный с возможностью перемещения относительно источника металлического пара и плазмы, отличающееся тем, что в один из держателей подложкодержателя установлен имитатор изделия, выполненный из намагниченного материала с температурой фазового перехода второго рода, не превышающей оптимальной температуры конденсации покрытия, соосно которому неподвижно установлен управляющий элемент, выполненный в виде геркона и включенный в систему управления массо-амплитудно-временными характеристиками продуктов конденсации с возможностью подключения в электрическую цепь питания источника металлического пара и плазмы или в электрическую цепь источника формирования потенциала на подложкодержателе. 11186 1 2008.10.30 Изобретение относится к технологии нанесения износостойких и защитно-декоративных покрытий плазменно-вакуумными методами, основанными на генерации металлического пара и плазмы, ускорении ионизированных частиц электрическим полем и осаждении продуктов физико-химических реакций на поверхности изделий в среде реакционноспособного и/или инертного газов пониженного давления, и может быть использовано в машиностроении, легкой и других отраслях промышленности. Традиционно устройство для нанесения плазменно-вакуумных покрытий содержит источник металлической плазмы с блоком питания и системой управления массоамплитудно-временными параметрами продуктов осаждения (используются электродуговые испарители, магнетроны и др. на постоянном или переменном токе с наложением магнитных и электрических полей), вакуумную камеру с системами газонапуска, контроля рабочего давления и потоков напускаемых газов, систему размещения изделий (подложкодержатель) с возможностью изменения их пространственного положения относительно источника металлической плазмы, реализуя, в частности, планетарное движение, а также системы диагностики плазмы и контроля свойств синтезируемого покрытия непосредственно в процессе его осаждения 1-3. Одной из проблем при формировании тонких пленок и покрытий плазменновакуумными методами является воспроизводимость их физических характеристик. Успех в значительной степени зависит от возможностей управления температурой подложки и особенно температурой ее ответственных участков (в частности, при нанесении покрытий на изделия из сталей, подвергавшихся упрочняющей термообработке, - режущих кромок инструмента). Температура подложек в процессе напыления обычно контролируется контактным (зачеканиванием в тело свидетеля термопары) либо бесконтактным (дистанционно инфракрасными оптическими пирометрами типа Смотрич-1 или Проминь) методами. Однако в обоих случаях по причине несовершенства конструкции (малое пространственное и временное разрешение, низкая чувствительность, инерционность и т.д.) контроль температуры ответственных участков подложки осуществляют косвенным путем по температуре массивной детали судят об истинной температуре, например, режущей кромки сверла, метчика, развертки или режущей пластины. В этой связи в большинстве случаев применяется так называемый циклический (напыление - пауза для подстуживания при отключенном испарителе) режим осаждения покрытия, реализуемый,например, в промышленных установках типа УРМ 3.279.070 поддержание оптимальной температуры напыления покрытия осуществляют посредством регулирования частоты следования импульсов разряда 4. К основным недостаткам устройств для нанесения плазменно-вакуумных покрытий, реализующих этот режим, следует отнести большую трудоемкость с большими затратами электроэнергии, времени и материалов при подборе оптимальных эксплуатационных режимов для требуемых температурных условий, особенно для изделий (подложек) сложной формы. Необходимость постоянной калибровки используемых датчиков контроля температуры также следует отнести к недостаткам устройства. Наиболее близким по технической сущности к предлагаемому изобретению является устройство для нанесения плазменно-вакуумных покрытий, в котором используется устройство для контроля температуры, основанное на так называемом методе магнитного экранирования. Устройство состоит из двух соосных катушек (излучающей и приемной),между которыми перпендикулярно оси катушек размещена пленка сверхпроводника. При переходе в сверхпроводящее состояние (при достижении критической температуры, до которой можно нагревать подложки) пленка сверхпроводника экранирует магнитное поле излучающей катушки. Это сопровождается изменением э.д.с, наводимой на приемной катушке, что используется для воздействия на управляющий элемент, который включен в электрическую цепь питания источника металлической плазмы 5, 6. 11186 1 2008.10.30 К числу недостатков данного устройства следует отнести его низкую технологичность и трудности в выборе материала пленки при широком ассортименте обрабатываемых изделий. Кроме того, наличие катушек в вакуумном объеме не способствует его чистоте и затрудняет откачку, а при напылении требует наличия защитных кожухов для защиты от конденсирующихся покрытий. Задачей предлагаемого изобретения является исключение перегрева изделий в процессе осаждения покрытий с возможностью автоматически устанавливать длительности режимов пауза-напыление с целью поддержания оптимальной температуры подложки,особенно температуры ее ответственных участков, бесконтактным методом. Поставленная задача решается за счет того, что в устройстве для нанесения плазменно-вакуумных покрытий, включающем источник металлического пара и плазмы, систему управления массо-амплитудно-временными характеристиками продуктов конденсации,подложкодержатель, выполненный с возможностью перемещения относительно источника металлического пара и плазмы, в один из держателей подложкодержателя установлен имитатор изделия, выполненный из намагниченного материала с температурой фазового перехода второго рода, не превышающей оптимальной температуры конденсации покрытия, соосно которому неподвижно установлен управляющий элемент, выполненный в виде геркона и включенный в систему управления массо-амплитудно-временными характеристиками продуктов конденсации с возможностью подключения в электрическую цепь питания источника металлического пара и плазмы или в электрическую цепь источника формирования потенциала на подложкодержателе. Изобретение поясняется графическими материалами, где на фиг. 1 и 2 представлена принципиальная схема устройства. Устройство для нанесения плазменно-вакуумных покрытий содержит источник металлического пара и плазмы 1 с системой управления массо-амплитудно-временными характеристиками продуктов конденсации 2, подложкодержатель 3, в котором в один из держателей установлен имитатор изделия (свидетель) 4, соосно которому неподвижно установлен управляющий элемент (геркон) 5, включенный в систему управления 2. Изделия 6, наряду с герконом 5, в процессе напыления покрытий совершают перемещение относительно источника 1. Техническая реализация автоматического поддержания оптимальной температуры подложки при напылении может быть осуществлена включением управляющего элемента(геркона) в электрическую цепь питания источника металлического пара и плазмы (фиг. 1) либо включением управляющего элемента (геркона) в электрическую цепь источника формирования потенциала на подложкодержателе (фиг. 2). В первом случае при достижении температуры, равной точке Кюри, происходит размагничивание свидетеля, и геркон выключает источник питания испарителя. Пауза в процессе напыления длится до тех пор,пока изделие не подостынет и свидетель не восстановит свои магнитные свойства. Во втором случае процесс напыления не прерывается, но изменяется потенциал смещения на изделиях (вплоть до положительных значений), что приводит к уменьшению кинетической энергии ионов, бомбардирующих поверхность изделий, а также общего числа ионов, ее достигающих. Выбор материалов с различными значениями точки Кюри достаточно широк и может быть подобран для широкой номенклатуры изделий. Так, например, можно использовать ферромагнитные металлы, в частности(температура Кюри Тк 1043 К), (Тк 631 К), либо металлические многокомпонентные сплавы и соединения Гейслеровы сплавы (соединения С и М с неферромагнитными элементами), 2 (35 К),1-2 ( - , ,при 0 х 1), 3 (357 К), А 1 СМ 3 (Тк 275 К) и т.д. Пример. Примеры конкретной реализации были осуществлены с помощью установки УРМ 3.279.048, оснащенной электродуговым холловским торцевым ускорителем плазмы. Формировались упрочняющие покрытия на основе тугоплавких соединений титана на метал 3 11186 1 2008.10.30 лорежущем концевом инструменте (спиральные сверла 2,8 мм), выполненном из стали 12 М и быстрорежущей стали Р 6 М 5. Так как упрочнению подвергался мелкоразмерный инструмент, то основным требованием успешной реализации технологии осаждения конденсатов являлось ограничение по температурному режиму процесса. В обоих случаях температура нагрева инструмента и конденсации покрытия не должна превосходить температуру отпуска инструментального материала (для стали Х 12 М температура отпуска составляет 525, для стали Р 6 М 5 - 550-560 С 7). В связи с этим в качестве материалов имитатора изделия (свидетеля) были выбраны 3 (температура Кюри 470 С) и 3(температура Кюри 500 С) соответственно при осаждении покрытий на инструмент из стали Х 12 М и стали Р 6 М 5. При осаждении покрытий на инструмент из стали Х 12 М геркон был включен в электрическую цепь питания источника плазмы, а при упрочнении инструмента из быстрорежущей стали - в цепь источника формирования потенциала на подложкодержатель. Параллельно с данными опытами проводилось упрочнение инструмента аналогичного типоразмера и выполненного из тех же материалов по прототипу, т.е. с использованием устройства контроля температуры по методу магнитного экранирования. Предварительно излучающая и приемная катушки были заключены в защитные кожухи с целью исключения погрешности определения критической температуры перехода в сверхпроводящее состояние материала сверхпроводника. В качестве материала сверхпроводника была выбрана ВТСП-керамика с температурой фазового перехода в сверхпроводящее состояние 92 К 8, которая помещалась в кювету с жидким азотом. Результаты опытов показали, что покрытия, осажденные в предлагаемом устройстве, в обоих случаях имели высокую адгезию к подложке (инструменту) и соответствующую микротвердость (24-27 ГПа). В то же время покрытия, полученные по прототипу, оказались несплошными и пористыми, а также имели микротвердость, уступающую микротвердости покрытий, сформированных в заявляемом устройстве. Кроме того, наличие паров азота в вакуумной камере ограничивает гамму покрытий, используемых в качестве упрочняющих. Неудовлетворительные физико-механические свойства покрытий, полученных по прототипу, обусловлены тем, что в процессе формирования конденсата имеет место неконтролируемое испарение азота из кюветы с ВТСП-керамикой, приводящее к нестабильности включения-выключения устройства контроля температуры. Устранить этот недостаток выполнением кюветы в герметичном виде не представляется возможным в связи с ее нагревом в процессе осаждения покрытий. Таким образом, предложенное техническое решение является полезным и эффективным, легко встраиваемым в действующее вакуумное оборудование для нанесения покрытий. Источники информации 1. Минайчев В.Е. Вакуумное оборудование для нанесения пленок. - М. Машиностроение, 1978. - 58 с. 2. Минайчев В.Е., Мирошкин С.И. Стационарные сильноточные плазменные испарители металлов и сплавов // Электронная техника. Сер. 3 (Микроэлектроника), 1975. В.5(59). - С.91-94. 3. Блинов И.Г., Дороднов , Минайчев В.Е. Вакуумные сильноточные плазменные устройства и их применение в технологическом оборудовании микроэлектроники. Обзоры по электронной технике. Ч. 1. Физические основы, 1974. В.7(268). - С.1-84. 4. Патент РФ 2153782, 2000. 5. Антоненко С.В., Брызгунов К.В. Подвижный магнетронный узел для приготовления В.Т.С.П.-пленок // Приборы и техника эксперимента. - 1999. - 1. - С. 151-153. 6. А.с. СССР 1499419, 1989 (прототип). 4 11186 1 2008.10.30 7. Справочник конструктора-инструментальщика / Под общ. ред. В.И. Баранчикова. М. Машиностроение, 1994. - 560 с. 8. Физика за рубежом 1989. Серия А (исследования) Сб. ст. - М. Мир, 1989. - 208 с. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: C23C 14/32

Метки: покрытия, плазменно-вакуумного, устройство, нанесения

Код ссылки

<a href="https://by.patents.su/5-11186-ustrojjstvo-dlya-plazmenno-vakuumnogo-naneseniya-pokrytiya.html" rel="bookmark" title="База патентов Беларуси">Устройство для плазменно-вакуумного нанесения покрытия</a>

Предыдущий патент: Способ устройства асфальтобетонного покрытия

Следующий патент: Способ оперативного контроля работоспособности смазочного или трансформаторного масла и устройство для его осуществления

Случайный патент: Модуляторы функций FAS-рецепторов