Способ нанесения металлического покрытия из ферромагнитного порошка и устройство для его осуществления

Номер патента: 10307

Опубликовано: 28.02.2008

Авторы: Счастный Дмитрий Владимирович, Мрочек Жорж Адамович, Витязь Петр Александрович, Макаревич Сергей Степанович, Кожуро Лев Михайлович, Миранович Алексей Валерьевич, Ильющенко Александр Федорович

Текст

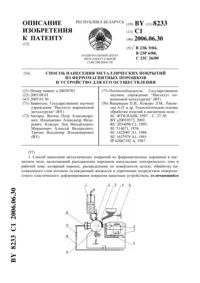

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ ИЗ ФЕРРОМАГНИТНОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(71) Заявители Государственное научное учреждение Институт порошковой металлургии Учреждение образования Белорусский государственный аграрный технический университет(72) Авторы Витязь Петр Александрович Ильющенко Александр Федорович Кожуро Лев Михайлович Мрочек Жорж Адамович Макаревич Сергей Степанович Миранович Алексей Валерьевич Счастный Дмитрий Владимирович(73) Патентообладатели Государственное научное учреждение Институт порошковой металлургии Учреждение образования Белорусский государственный аграрный технический университет(56) Ящерицын П.И., Кожуро Л.М., Ракомсин А.П. и др. Технологические основы обработки изделий в магнитном поле. - Мн. ФТИ НАНБ, 1997. - С. 2630.20030783, 2005.1445 С 1, 1996.6547 С 1, 2004.2034096 1, 1995.1747538 А 2, 1992.2424 2, 2004.(57) 1. Способ нанесения металлического покрытия из ферромагнитного порошка в магнитном поле, включающий расплавление порошка импульсами электрического тока в рабочей зоне, его распределение по поверхности заготовки детали, охлаждение наплавленного слоя потоком охлаждающей жидкости и упрочнение посредством поверхностного 10307 1 2008.02.28 пластического деформирования покрытия накатным устройством, отличающийся тем,что обрабатываемую поверхность заготовки упрочняют предварительным поверхностным пластическим деформированием, затем в рабочую зону подают ферромагнитный порошок, а поток охлаждающей жидкости используют для подачи в рабочую зону электромагнитной наплавки в смеси с ферромагнитным порошком, для внутреннего охлаждения полюсного наконечника, для создания магнитного поля в процессе электромагнитной наплавки и для охлаждения заготовки детали после поверхностного пластического деформирования. 2. Устройство для нанесения металлического покрытия из ферромагнитного порошка,включающее электрический магнит с сердечником и сменным полюсным наконечником,бункер-дозатор, накатное устройство, отличающееся тем, что содержит смеситель ферромагнитного порошка с охлаждающей жидкостью, накатное устройство для предварительной обработки поверхности детали, устройство для охлаждения полюсного наконечника и устройство для охлаждения упрочняемой поверхности детали, а шариковое накатное устройство для одновременной обработки с электромагнитной наплавкой содержит дополнительный источник технологического тока. Изобретение относится к нанесению металлического покрытия из ферромагнитного порошка в магнитном поле и может быть использовано в машиностроении для упрочнения и восстановления рабочих поверхностей деталей машин. Известен способ нанесения покрытия ферромагнитными порошками в переменном магнитном поле. Сущность его заключается в расплавлении ферромагнитных порошков импульсами электрического тока и одновременным механическим воздействием полюсного наконечника электромагнитной системы на формируемый участок покрытия. Упрочнение наплавленного слоя происходит поступательно движущимся наконечником в момент плавления цепочек микроэлектродов при возрастании магнитной индукции в рабочем зазоре 1. Известно устройство для нанесения покрытия ферромагнитными порошками, состоящее из бункера-дозатора электромагнитной катушки подпружиненного сердечника полюсного наконечника, неподвижно закрепленного в сердечнике магнитопровода, выполненного из двух П-образных частей, смонтированных на немагнитных стойках,обеспечивающих установочное перемещение последних вдоль оси сердечника. Сердечник и заготовка детали являются элементами электрической цепи внешнего импульсного источника тока 2. Зерна ферромагнитного порошка, поступающие из бункера-дозатора в рабочий зазор с охлаждающей жидкостью, удерживаются магнитным потоком, замыкают электрическую цепь полюсный наконечник - деталь и расплавляются на поверхности заготовки детали. Полученный расплав распределяется по обрабатываемой поверхности и упрочняется при ударе сердечника с полюсным наконечником по наплавленному слою. Недостатками известного способа являются повышенная пористость и шероховатость покрытия, возникающие в результате процесса усадки при переходе жидкой фазы в твердую неравномерное распределение твердости по наплавляемой поверхности и различная толщина покрытия вследствие различной амплитуды осцилляции сердечника с полюсным наконечником и их ударного воздействия на упрочняемый слой. При этом коэффициент использования ферромагнитного порошка достаточно низок (0,50-0,65), так как зерна последнего выбрасываются из рабочего зазора в результате возникновения парогазового пузыря в зоне электрических разрядов. В качестве прототипа выбран способ упрочнения и восстановления деталей с использованием электромагнитной наплавки с поверхностным пластическим деформированием(ЭМН с ППД). Сущность его заключается в наплавке ферромагнитного порошка на поверхность обрабатываемого изделия в электромагнитном поле с одновременным охлажде 2 10307 1 2008.02.28 нием наплавленного слоя и последующим упрочнением формируемого покрытия деформирующим приспособлением 3. Для данного способа известно устройство, включающее электромагнитную систему,состоящую из электрического магнита постоянного тока, сердечника магнита со сменным полюсным наконечником, бункера-дозатора и смесителя ферромагнитного порошка с охлаждающей жидкостью, а также накатного устройства 3. Частичное охлаждение полюсного наконечника и обрабатываемой заготовки детали осуществляется потоком рабочей жидкости, поступающей с ферромагнитным порошком из бункера-дозатора. Бесступенчатое регулирование магнитного поля осуществляют за счет изменения величины постоянного тока в катушке электромагнита. В процессе нанесения покрытия происходит расплавление зерен ферромагнитного порошка импульсами электрических разрядов в рабочем зазоре, распределение по подплавленной поверхности расплава в магнитом поле и пластическое деформирование покрытия накатным устройством. Недостатками указанного способа являются недостаточно стабильный и устойчивый процесс нанесения покрытия вследствие неполного охлаждения полюсного наконечника и неравномерного распределения ферромагнитного порошка в рабочем зазоре наклеп наплавленного покрытия накатным устройством вследствие высоких скоростей охлаждения последнего потоком рабочей жидкости. В результате этого возможно образование трещин,повышенной пористости и шероховатости в наплавленной и упрочненной поверхности. Задача, решаемая изобретением, - повышение качества наносимого покрытия, в частности, за счет снижения его пористости, шероховатости, повышения твердости. Поставленная задача достигается тем, что в способе нанесения металлического покрытия из ферромагнитного порошка в магнитном поле, включающем расплавление порошка импульсами электрического тока в рабочей зоне, его распределение по поверхности заготовки детали, охлаждение наплавленного слоя потоком охлаждающей жидкости и упрочнение посредством поверхностного пластического деформирования покрытия накатным устройством, сначала обрабатываемую поверхность заготовки упрочняют предварительным поверхностным пластическим деформированием, затем в рабочую зону подают ферромагнитный порошок, а поток охлаждающей жидкости используют для подачи в рабочую зону электромагнитной наплавки в смеси с ферромагнитным порошком, для внутреннего охлаждения полюсного наконечника, для создания магнитного поля в процессе электромагнитной наплавки и для охлаждения заготовки детали после поверхностного пластического деформирования. Для реализации предлагаемого способа используется устройство, включающее электрический магнит с сердечником и сменным полюсным наконечником, бункер-дозатор,накатное устройство, которое дополнительно оснащено смесителем ферромагнитного порошка с охлаждающей жидкостью, накатным устройством для предварительной обработки поверхности детали, устройством для охлаждения полюсного наконечника и устройством для охлаждения упрочняемой поверхности детали, а шариковое накатное устройство для одновременной обработки с электромагнитной наплавкой содержит дополнительный источник технологического тока. Накатное устройство для предварительной обработки механически воздействует на состояние кристаллической решетки упрочняемой поверхности изделия с нарушением связей между атомами кристаллографических плоскостей. Это обстоятельство обеспечивает более интенсивную диффузию (на большую глубину) легирующих компонентов элементов ферромагнитного порошка в основной металл 4. Накатное устройство, оснащенное дополнительным источником технологического тока, позволяет значительно снизить пористость и шероховатость, а также равномерную толщину поверхности наплавленного слоя. 3 10307 1 2008.02.28 Наличие трех потоков охлаждения поверхности наплавки позволяет отводить тепловую энергию в процессе ЭМН от полюсного наконечника и от заготовки детали, что позволяет использовать технологическое тепло для процесса деформирования наплавленного слоя в нагретом состоянии, тем самым повысить качество наплавленного покрытия и получать требуемые физико-механические и эксплуатационные свойства покрытий. Сущность изобретения поясняется чертежом, на котором представлено заявляемое устройство с видами сбоку (фиг. 1) и сверху (фиг. 2). Устройство для нанесения металлического покрытия из ферромагнитного порошка включает бункер-дозатор 1 для подачи ферромагнитного порошка 2 в смеситель 3 сменный полюсный наконечник 4 сердечник 5 с электромагнитной катушкой 6 устройство охлаждения (спрейер) 7 шариковые накатники - для предварительной обработки 8 и одновременной с ЭМН 9 источники технологического тока 10 и тока наплавки 11 поддон 12. Подача ферромагнитного порошка в рабочую зону обеспечивается в потоке охлаждающей жидкости, которая подводится по каналу 14 к смесителю. Охлаждение полюсного наконечника осуществляется циркуляцией жидкости по каналу 15. Отвод тепла от детали производится принудительной подачей рабочей жидкости от насоса (на фигурах не показан) по каналу 16. Сердечник 5, накатник 9 и заготовка детали 17 подключены разными полюсами к источникам технологического тока и тока наплавки. Заявляемый способ нанесения металлического покрытия осуществляется следующим образом. Заготовка детали 17 получает вращение от шпинделя 13 станка и предварительно обрабатывается накатным устройством 8. При этом одновременно из бункера-дозатора 1 ферромагнитный порошок 2 через смеситель 3 подается в потоке охлаждающей жидкости в рабочий зазор, где происходит образование цепочек микроэлектродов, ориентирование их вдоль магнитных силовых линий электромагнитной катушки 6 и плавление импульсами электрического тока наплавки. Образовавшиеся микрокапли расплава порошка под действием магнитного поля переносятся на обрабатываемую поверхность, взаимодействуют с нею и формируют покрытие. Далее покрытие подвергается обработке, осуществляемой с помощью шарикового накатника 9 и одновременного нагрева источником технологического тока 10. Охлаждение обеспечивается с помощью спрейера 7. В процессе комбинированной обработки ППД с ЭМН использовались следующие материалы ферромагнитный порошок на основе железа и ванадия (-2 ГОСТ 9849-86) в качестве легирующего элемента с гранулометрическим составом 0,2-0,3 мкм 5 -ный водный раствор эмульсола Э-2 Б в качестве охлаждающей жидкости. Пример. На предварительно подвергнутые нормализации и обработанные до шероховатости поверхности 12,5 мкм образцы из стали 45 ГОСТ 1050-88, представляющие собой кольца с наружным диаметром 40 мм, внутренним 16 мм и высотой 12 мм, производили формирование покрытий с использованием предлагаемого способа. Обработку образцов осуществляли при следующих технологических параметрах. Предварительное ППД-усилие деформирования Р 1500 Н, ЭМН - сила тока наплавки 100 А, величина магнитной индукции 0,8 Тл, рабочий зазор 2,0 мм, окружная скорость вращения заготовки 0,06 м/с, скорость подачи 0,25 мм/об. окончательное ППД-усилие деформирования Р 2500 Н и сила технологического тока 350 А. На нанесенных и упрочненных поверхностях покрытий образцов измеряли шероховатостьна профилографе-профилометре 252, а затем шлифовали и полировали, чтобы определить количество пор и их величину с помощью микроскопа МИМ-8 М твердость покрытий по Роквеллу определялась на приборе мод. ТК-2 М по стандартной методике при величине статической нагрузки на индентор Р 60 кг. 4 10307 1 2008.02.28 Сравнительные характеристики покрытий, полученных электромагнитной наплавкой с поверхностным пластическим деформированием известными и предлагаемым способами,приведены в таблице. Способ нанесения покрытий А.с. СССР 696699 Прототип Предлагаемый Как видно из результатов таблицы, предложенные способ и устройство для нанесения покрытий позволяют повысить качество формируемого покрытия за счет снижения шероховатости, пористости наплавленного слоя поверхности изделий и повышения твердости покрытия. Источники информации 1. А.с. СССР 696699, МПК 7 В 24 В 31/10, В 23 Р 1/18, 1979. 2. А.с. СССР 742119, МПК 7 В 24 В 31/10, В 23 Р 1/18, 1980. 3. Ящерицын П.И., Кожуро Л.М., Ракомсин А.П. и др. Технологические основы обработки изделий в магнитном поле. - Мн. ФТИ НАНБ, 1997. - С. 26-27. 4. Северденко В.П., Скрипченко А.Л., Тявловский М.Д. Ультразвук и прочность. Мн. Наука и техника, 1979. - С. 38-40. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: B23P 6/00, C23C 26/00, B23K 9/04

Метки: металлического, нанесения, ферромагнитного, покрытия, осуществления, устройство, порошка, способ

Код ссылки

<a href="https://by.patents.su/5-10307-sposob-naneseniya-metallicheskogo-pokrytiya-iz-ferromagnitnogo-poroshka-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Беларуси">Способ нанесения металлического покрытия из ферромагнитного порошка и устройство для его осуществления</a>

Предыдущий патент: Способ очистки сточных вод от ионов хрома (III) и (VI)

Следующий патент: Стенд для диагностирования подвески транспортного средства

Случайный патент: Способ выбора начальной дозы бисопролола при лечении гипертрофической кардиомиопатии