Клапанный модуль диафрагменного насоса

Номер патента: U 9476

Опубликовано: 30.08.2013

Авторы: Платун Алексей Вячеславович, Кривосенко Сергей Иванович, Черемных Юрий Александрович

Текст

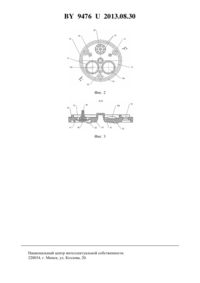

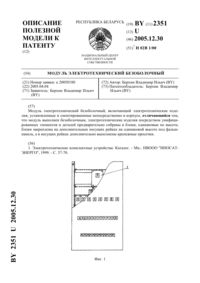

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ КЛАПАННЫЙ МОДУЛЬ ДИАФРАГМЕННОГО НАСОСА(71) Заявитель Общество с ограниченной ответственностью Топливные системы(72) Авторы Платун Алексей Вячеславович Черемных Юрий Александрович Кривосенко Сергей Иванович(73) Патентообладатель Общество с ограниченной ответственностью Топливные системы(57) 1. Клапанный модуль диафрагменного топливного насоса, выполненный в виде прикрепляемой через прокладку к крышке топливного насоса вставки с клапанными гнездами, отличающийся тем, что на вставке с диафрагменной стороны выполнены по крайней мере два упора для ограничения перемещения диафрагмы. 2. Клапанный модуль диафрагменного топливного насоса по п. 1, отличающийся тем,что вставка выполнена из пластмассы. 3. Клапанный модуль диафрагменного топливного насоса по п. 1, отличающийся тем,что вставка выполняется с тремя упорами, расположенными между гнездами клапанов на равных расстояниях от центральной оси клапанного модуля. 4. Клапанный модуль диафрагменного топливного насоса по п. 1, отличающийся тем,что упоры выполнены в форме усеченных конусов. 5. Клапанный модуль диафрагменного топливного насоса по п. 1, отличающийся тем,что высота упоров от 1 до 3 мм.(56) 1. Маркеев В.В., Акопов В.А. Устройство и работа топливных элементов топливной системы автомобильных карбюраторных двигателей. - Ташкент Мехнат, 2000. - С. 14-15. 2. Полезная модель 20551. Полезная модель относится к топливной аппаратуре двигателей внутреннего сгорания(ДВС), в частности к арматурным элементам топливных насосов. В настоящее время широкое распространение получили топливные насосы для ДВС,включающие в себя корпус с рычагом привода, диафрагму со штоком, связанным с рычагом привода, головку с расположенными в ней всасывающим и нагнетательным клапанами,закрытую сверху крышкой 1. В головке литьем выполняют гнезда, в которые запрессовываются седла клапанов всасывания и нагнетания, образующие с ней неразъемную конструкцию. Такие насосы обладают низкой ремонтопригодностью, имеют повышенный разброс по производительности, связанный с негерметичной запрессовкой седел клапанов в головке. Указанные недостатки были преодолены заявителем в конструкции насоса 2, выбранного в качестве прототипа. Заявитель разработал клапанный модуль, в котором всасывающие и нагнетательные клапаны расположены во вставке, представляющей собой тонкий дискообразный клапанный корпус. В корпусе выполнены гнезда, в которых закреплены эластичные запорные элементы. Запорные элементы имеют тарелкообразную форму с ножкой, расположенной в центре дна тарелки. В гнездах также выполнены каналы для пропуска топлива. Корпус клапанов закреплен в крышке диафрагменного топливного насоса и герметизирует всасывающую и нагнетательную полости посредством уплотнительной прокладки. Эксплуатация насосов с таким корпусом выявила следующий существенный недостаток, а именно вырывание запорного элемента из гнезда в случае соприкосновения верхней тарелки диафрагмы с запорным элементом всасывающего клапана и его прилипания к ней под действием сил поверхностного натяжения. В результате чего топливные насосы с корпусом клапанов такой конструкции приходилось относительно часто разбирать для замены запорных элементов на всасывающих клапанах, что снижало надежность работы топливного насоса. Задачей настоящей полезной модели является устранение вышеуказанных недостатков. Технический результат заключается в повышении надежности работы топливного насоса. Известен клапанный модуль диафрагменного топливного насоса, выполненный в виде прикрепляемой через прокладку к крышке топливного насоса вставки с клапанными гнездами. В соответствии с полезной моделью во вставке с диафрагменной стороны выполнены по крайней мере два упора для ограничения перемещения диафрагмы. Наличие упоров на нижнем основании клапанного модуля препятствует возникновению контакта поверхности запорного элемента с верхней тарелкой диафрагмы насоса, что исключает прилипание к ней запорных элементов. Поэтому наличие упоров существенно увеличивает надежность работы топливного насоса при длительной эксплуатации. Использование упоров является более эффективным, чем углубление гнезд в корпусе клапана,так как углубление гнезд приведет к повышению гидравлического сопротивления, протеканию топлива в клапанах и увеличит толщину самого клапанного модуля. Клапанный модуль может быть выполнен из пластмассы, что уменьшает вес насоса и упрощает его изготовление. Допускается выполнять клапанный модуль с тремя упорами, расположенными между гнездами клапанов на равных расстояниях от центральной оси клапанного модуля. Упоры можно выполнять в форме усеченных конусов. 2 94762013.08.30 Наиболее оптимальной высотой упора является диапазон от 1 до 3 мм. Экспериментально установлено, что при высоте упора меньше чем 1 мм снижается эффективность работы упоров и частота залипания запорных элементов существенно возрастает. При высоте упора более 3 мм происходит уменьшение производительности насоса из-за образования достаточно большой паразитной полости между верхней тарелкой диафрагмы и нижним основанием клапанного модуля. Фиг. 1 - разрез А-А диафрагменного топливного насоса в сборе с установленным клапанным модулем. Фиг. 2 - вид клапанного модуля с установленными всасывающими запорными элементами со стороны верхней тарелки диафрагмы топливного насоса. Фиг. 3 - разрез А-А клапанного модуля с установленным запорным элементом. Топливный насос (фиг. 1) содержит корпус 1 с рычагом привода 2, соединенным штоком 3 с диафрагмой 4, расположенной между верхней 5 и нижней 6 тарелками, пружину 7,крышку 8 с разделенными перегородкой полостями всасывания 9 и нагнетания 10 и штуцерами подвода 11 и отвода 12 топлива. В крышку 8 установлен корпус клапанного модуля 13(вставка), имеющий преимущественно дискообразную форму, ближе к краю клапанного модуля 13 выполнены три отверстия 14, в которых установлены винты 15 для крепления корпуса клапанного модуля 13 к крышке 8 (фиг. 2) через герметизирующую всасывающую 9 и нагнетательную 10 полости уплотнительную прокладку 16. В корпусе 13 выполнены два заглубленных гнезда 17 для установки запорных элементов 18 а. Запорные элементы 18 а, 18 б клапанов имеют тарелкообразную форму и снабжены ножкой 19, расположенной в центре дна тарелки (фиг. 3). Два запорных элемента 18 а устанавливаются в гнездах 17 корпуса 13 со стороны расположения верхней тарелки 5 диафрагмы 4 топливного насоса, третий запорный элемент 18 б устанавливается в корпус 13 с его противоположной стороны. Ножка 19 имеет утолщение для фиксации запорных элементов 18 а, 18 б в отверстии 20 гнезда 16. Кроме того, в каждом из гнезд 17 вокруг отверстия 20 выполнено по восемь каналов 21 для пропуска топлива. На поверхности основания корпуса 13, обращенного к верхней тарелке 5 диафрагмы 4, между клапанными гнездами 14 на одинаковых расстояниях от центра выполнены три упора 22, имеющие форму усеченных конусов, а по его краю кольцевое углубление 23. Насос работает следующим образом. При работе двигателя рычаг привода 2 совершает качательные движения, соответственно перемещая шток 3 с диафрагмой 4. При движении диафрагмы вниз в наддиафрагменном пространстве создается разрежение, под действием которого края тарелкообразных запорных элементов 18 а (фиг. 3) всасывающего клапана отгибаются, и топливо из всасывающей полости 9 через каналы 21 поступает в наддиафрагменное пространство. Нагнетательный клапан 18 б закрыт. При движении диафрагмы 4 вверх в наддиафрагменном пространстве создается давление, под действием которого края запорных элементов 18 а всасывающих клапанов поджимаются к дну гнезд 17 (всасывающий клапан закрывается). Края верхней тарелки 5 входят в кольцевой паз 23 корпуса клапанного модуля 13, при этом упоры 22, выполненные на поверхности нижнего основания корпуса клапанного модуля 13, препятствуют соприкосновению верхней тарелки 5 диафрагмы 4 с наружной поверхностью гибких запорных элементов 18 а. Параллельно при движении диафрагмы 4 вверх края тарелкообразного запорного элемента 18 б отгибаются(открывается нагнетательный клапан), и топливо поступает в нагнетательную полость 10 головки 8 и далее в штуцер отвода 12. Экспериментальные исследования, проведенные заявителем, показали, что при выполнении клапанного модуля с упорами высотой, равной 2 мм, наработка на отказ увеличилась в 1,5 раза, при этом использование упоров не сказалось на производительности насоса. Предлагаемая конструкция клапанного модуля внедряется заявителем при производстве диафрагменных топливных насосов. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: F02M 59/46, F16K 15/14

Метки: насоса, модуль, клапанный, диафрагменного

Код ссылки

<a href="https://by.patents.su/4-u9476-klapannyjj-modul-diafragmennogo-nasosa.html" rel="bookmark" title="База патентов Беларуси">Клапанный модуль диафрагменного насоса</a>

Предыдущий патент: Комбайн шахтный проходческий

Следующий патент: Клапан насоса

Случайный патент: Устройство для горячей пластической деформации изделий из чугуна