Устройство для горячей пластической деформации изделий из чугуна

Текст

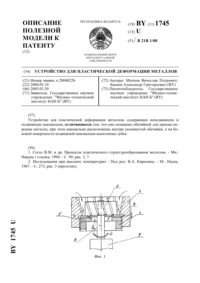

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ДЛЯ ГОРЯЧЕЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ИЗДЕЛИЙ ИЗ ЧУГУНА(71) Заявитель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(72) Автор Покровский Артур Игоревич(73) Патентообладатель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(57) Устройство для горячей пластической деформации изделий из чугуна, включающее прокатную клеть с установленными в ней приводными прокатными валками с механизмами регулировки межвалкового зазора, загрузочный и приемный лотки с механизмами подпора торцовых поверхностей обрабатываемой заготовки, снабженными приводными центрами, соосными оси прокатки, отличающееся тем, что приводные прокатные валки разделены на две группы, расположенные последовательно по ходу движения обрабатываемой заготовки, причем формообразующая поверхность первой группы валков содержит шипы высотой 0,5-5,0 мм при соотношении высоты шипа к шагу от 2 до 1, а механизмы регулировки межвалкового зазора синхронизованы между собой и совмещены с единым планетарным механизмом нагрузки валков.(56) 1. А.с. СССР 202851, МПК 21, 1967. 2. Патент РБ 17172, 2013 (прототип). 3. ГОСТ 9012-59. Металлы и сплавы. Методы измерения твердости по Бринеллю. 101442014.06.30 Полезная модель относится к области машиностроения, в частности к обработке металлов давлением, и может быть использована для изготовления изделий типа тел вращения, например валов. Известен стан для поперечно-винтовой прокатки тел вращения, содержащий вращающуюся приводную головку с калиброванными приводными валками и правильно-подающий механизм, который может быть выполнен плавающим в осевом направлении 1. Недостатками аналога являются невысокие эксплуатационные характеристики получаемых изделий из высокопрочного чугуна, в частности твердость и износостойкость поверхности. Высокопрочный чугун давно и успешно используется для изготовления деталей типа валов в машиностроении. Повышенную прочность высокопрочному чугуну по сравнению с другими типами чугунов обеспечивает наличие в его структуре графитных включений сферической формы. В процессе обработки такого чугуна с использованием рассматриваемого устройства структура поверхностного слоя становится анизотропной, что обусловлено вытягиванием зерен как металлической матрицы, так и графитных включений вдоль поверхности вала под воздействием усилий деформации. Графитные включения приобретают веретенообразную и нитевидную форму с ориентацией вдоль направления деформации. Объем графитных включений остается неизменным, однако его доля на единицу площади в различных сечениях оказывается различной. Так, в продольном сечении(вдоль формируемой поверхности вала) доля графита увеличивается, а в поперечном (радиальном) - уменьшается. Поскольку графитные включения по сравнению с металлической матрицей являются менее твердой и износостойкой фазой, то увеличение их количества на формируемой поверхности вала снижает такие эксплуатационные характеристики, как твердость и износостойкость. Обычно используемая для оптимизации структуры после прокатки термообработка эффективна в большей степени для сталей, имеющих относительно гомогенную структуру. Существенно изменить форму вытянутых включений графита подобным образом не представляется возможным. Другим недостатком рассматриваемого аналога является сложность обеспечения заданных размеров детали в осевом направлении, что приводит к сверхнормативному расходу металла. Кроме того, рассматриваемый стан поперечно-винтовой прокатки предназначен для обработки деталей только с изменением их размеров и формы, что не позволяет использовать его для упрочнения или модификации поверхности уже готовых изделий. Наиболее близким к заявляемому техническому решению, его прототипом, является трехвалковый стан поперечно-винтовой прокатки, включающий прокатную клеть, загрузочный и приемный лотки с механизмами подпора торцовых поверхностей заготовки, выполненными в виде силовых гидроцилиндров, на штоках которых установлены приводные центры, соосные оси прокатки 2. Как следует из описания прототипа, в прокатной клети в отдельных корпусах установлены под углом друг к другу и к оси прокатки три рабочих валка, соединенные с приводами посредством муфт, что обеспечивает продольное перемещение валков при регулировке межвалкового зазора. Наличие торцовых упоров обеспечивает по сравнению с рассмотренным выше аналогом формообразование деталей с повышенной точностью заданных размеров. Однако изменение формы и размеров зерен металла в процессе прокатки в данном случае также протекает с той же неблагоприятной анизотропностью. Наиболее низкие значения твердости и износостойкости приходятся на формируемую поверхность. Прототип также не позволяет осуществлять модификацию поверхности обрабатываемых деталей без изменения их размеров, т.е. характеризуется ограниченными техническими возможностями. Задачей заявляемой полезной модели является повышение эксплуатационных характеристик обрабатываемых деталей, в частности валов из чугуна, и расширение технических возможностей устройства за счет новой функции модификации поверхности. 2 101442014.06.30 Поставленная задача решается тем, что в устройстве для горячей пластической деформации изделий из чугуна, включающем прокатную клеть с установленными в ней приводными прокатными валками с механизмами регулировки межвалкового зазора, загрузочный и приемный лотки с механизмами подпора торцовых поверхностей обрабатываемой заготовки, снабженными приводными центрами, соосными оси прокатки,приводные прокатные валки разделены на две группы, расположенные последовательно по ходу движения обрабатываемой заготовки, причем формообразующая поверхность первой группы валков содержит шипы высотой 0,5-5,0 мм при соотношении высоты шипа к шагу от 2 до 1, а механизмы регулировки межвалкового зазора синхронизованы между собой и совмещены с единым планетарным механизмом нагрузки валков. Сущность заявляемого технического решения заключается в изменении характера воздействия прокатных валков на поверхность заготовки. В случае прототипа воздействие на поверхностный слой металла осуществляется преимущественно сдвигом в направлениях,параллельных оси заготовки и вдоль формируемой поверхности, а формообразование осуществляется за счет пластического течения поверхностного слоя металла вдоль направления воздействия, т.е. также вдоль оси заготовки и вдоль формируемой поверхности. При использовании же заявляемого устройства воздействие на поверхностный слой заготовки осуществляется в направлении, близком к нормали к поверхности, причем может быть осуществлено как по всей площади заготовки, так и на ее локальных участках. Важно, что обработка при этом может осуществляться как с изменением формы детали, так и без нее. В последнем случае осуществляется процесс обратимой деформации, обеспечивающий только модификацию поверхностного слоя заготовки. Это достигается за счет последовательного воздействия на заготовку сначала валков с шипами, которые приводят к формированию ответного профиля поверхности заготовки с преимущественным течением пластических слоев металла в направлении нормали к поверхности. Затем при перемещении заготовки во вторую группу валков сформированный профиль восстанавливается,т.е. возникшие на поверхности заготовки неровности заглаживаются, и поверхность снова выравнивается. Это наряду с общим измельчением структуры поверхностного слоя, приводящим к повышению твердости и улучшению ряда других эксплуатационных качеств,обеспечивает его благоприятную анизотропию. Поскольку воздействие на заготовку осуществляется шипами валков по нормали к поверхности, то металлические зерна в структуре заготовки также вытягиваются в этом направлении. Поперечное сечение зерен металла в направлении, перпендикулярном нормали к поверхности заготовки, оказывается значительно меньшим, чем в направлении, перпендикулярном оси заготовки. Это обеспечивает повышение твердости и износостойкости поверхностного слоя именно по нормали к поверхности заготовки. Положительный эффект использования заявляемого устройства значительно усиливается при изготовлении изделий из высокопрочного чугуна. Это связано с тем, что шаровидные графитные включения в процессе горячей пластической деформации вытягиваются в том же направлении, что и зерна, т.е. близком к нормали. Они приобретают веретенообразную форму, а их поперечное сечение в направлении нормали существенно уменьшается. Это обеспечивает благоприятную анизотропию свойств и приводит к существенному росту твердости и износостойкости поверхности готового изделия. Кроме того, экспериментально установлено, что горячая пластическая деформация значительно ускоряет процесс графитизации чугуна. С учетом данного факта технические возможности заявляемого устройства еще больше расширяются. Его можно использовать для локальной модификации поверхности изделий из белого чугуна, что невозможно получить на устройствах другой конструкции, в частности прототипа. Аналогичные процессы протекают также при деформации композитных материалов,например сплавов, армированных минеральными волокнами. Придание расположению армирующих волокон требуемого направления с помощью заявляемого устройства значительно улучшает эксплуатационные свойства готовых изделий. 3 101442014.06.30 Высота шипов 0,5-5,0 мм выбрана на основании фактически используемых размеров обрабатываемых деталей, степеней деформации и областей пластического течения металла в процессе поперечно-винтовой прокатки. Высота менее 0,5 мм, например 0,2 мм, с учетом реальной шероховатости поверхности заготовки не в состоянии обеспечить изменение направления пластического течения металла в процессе прокатки для получения требуемой анизотропии свойств обрабатываемого материала. Высоту шипов более 5,0 мм,например 8,0 мм, использовать нецелесообразно в связи с увеличением соответствующего размера межшипового пространства и возникновением в этой связи областей нежелательной анизотропии. Соотношение высоты шипа к шагу от 2 до 1 выбрано для создания межшипового пространства, обеспечивающего пластическое течение металла преимущественно в направлении оси валка. При соотношении высоты шипа к шагу более 2, например 3, высота областей межшипового пространства оказывается слишком большой, что приводит к разрывам пластического потока и образованию трещин в поверхностном слое металла. При соотношении высоты шипа к шагу менее 1, например 0,5, размер областей межшипового пространства оказывается слишком малым для формирования областей с требуемой анизотропией свойств. Сущность заявляемого технического решения поясняется фиг. 1 и 2, где на фиг. 1 приведено схематическое изображение заявляемого устройства для горячей пластической деформации изделий из чугуна, на фиг. 2 - сечение обрабатываемой заготовки при формировании анизотропного слоя на ее поверхности. На фигурах приняты следующие обозначения 1 - станина 2 - прокатная клеть 3 - загрузочный лоток 4 - приемный лоток 5 - силовые гидроцилиндры 6 - штоки с приводными центрами 7 - первая группа приводных прокатных валков с шипованой формообразующей поверхностью 8 - вторая группа приводных прокатных валков с гладкой формообразующей поверхностью 9 - узел присоединения привода валков с единым планетарным механизмом нагрузки валков 10 - заготовка 1, 2, 3, загот - оси первого, второго и третьего прокатных валков и обрабатываемой заготовки соответственно 1 - диаметр заготовки до и после деформации 2 - диаметр внутренней, немодифицированной области заготовки. Как следует из описания и видно на фиг. 1, заявляемое устройство для горячей пластической деформации состоит из станины 1, на которой смонтированы прокатная клеть 2,загрузочный 3 и приемный 4 лотки, силовые гидроцилиндры 5 со штоками с приводными центрами 6. Направление усилия подпора указано фигурными стрелками, расположенными на силовых гидроцилиндрах 5. В прокатной клети установлены две группы приводных прокатных валков, первая 7 из которых содержит на своей формообразующей поверхности шипы, а вторая 8 снабжена гладкой формообразующей поверхностью. Приводные валки кинематически связаны с приводом (на фигурах не показан во избежание загромождения) посредством узла присоединения 9 с единым планетарным механизмом нагрузки валков. Позицией 10 обозначена обрабатываемая заготовка. Заявляемое устройство для горячей пластической деформации изделий из чугуна работает следующим образом. 4 101442014.06.30 Нагретая до температуры прокатки заготовка 10 устанавливается на загрузочный лоток 3 и центруется вокруг оси загот между штоками с приводными центрами 6 силовых гидроцилиндров 5. Затем заготовка посредством штоков с приводными центрами 6 перемещается в прокатную клеть 2, где на нее начинает воздействовать первая группа приводных прокатных валков 7 с осями 1, 2, 3 с шипованой формообразующей поверхностью. Первоначальный контакт заготовки диаметром 1 с валками 7 осуществляется на кончиках шипов. По мере приложения усилия деформации, определяемого посредством узла 9,и уменьшения зазора между валками 7 и обрабатываемой заготовкой 10 шипы врезаются в ее поверхность, при этом начинается пластическое течение поверхностного слоя металла(фиг. 2). Энергетически наиболее выгодным в данном случае является пластическое течение металла в область между шипами прокатных валков 7. Это направление на фиг. 2 показано изогнутыми стрелками и близко к нормали к поверхности заготовки. Наиболее интенсивно пластическая деформация протекает в области, непосредственно примыкающей к шипам валков. Увеличение количества шипов повышает степень анизотропии обработанного слоя. Увеличение количества оборотов заготовки приводит к постоянному формоизменению ответного профиля и повышению степени анизотропии. При этом область пластической деформации и анизотропного формоизменения размеров зерен металла распространяется на некоторую глубину заготовки, ограниченную диаметром 2. Затем зазор между валками и заготовкой увеличивается, и заготовка 10 перемещается во вторую группу прокатных валков 8 с гладкой формообразующей поверхностью. Зазор снова уменьшается, на деформированную поверхность заготовки 10 начинают воздействовать валки 8. По мере приложения усилия деформации и уменьшения зазора размер неровностей поверхности заготовки уменьшается до полного исчезновения. При этом заготовка приобретает исходный диаметр 1. Структура же поверхностного слоя, определяемая разницей 1 и 2, сохраняет высокую степень благоприятной анизотропности. Готовое изделие выгружается на приемный лоток 4. Таким образом, заявляемое устройство горячей пластической деформации по сравнению с прототипом позволяет получать изделия с благоприятной анизотропией физикомеханических свойств, обеспечивающей повышенную твердость и износостойкость обрабатываемой поверхности, осуществлять модификацию поверхности изделий без ее формоизменения и, наконец, проводить это на локальных участках поверхности. Совокупность новых технических возможностей стана позволяет использовать его для изготовления более широкого спектра изделий с улучшенными свойствами. Испытания заявляемого устройство для горячей пластической деформации изделий из чугуна проводили при изготовлении полуосей из белого чугуна. В качестве исходных использовали литые цилиндрические заготовки диаметром 40,8 мм, полученные методом литья в песчаные формы чугуна марки ВЧ-50. Заготовки подвергали механической обработке для придания требуемой формы, затем нагревали в индукторе до температуры 1000 С, помещали на приемный лоток заявляемого устройства, центровали между штоками и проводили горячую пластическую деформацию. Режимы деформации задавалась конструкционными особенностями устройства, которые указаны в таблице. Затем заготовки охлаждали до комнатной температуры, после чего проводили их отпуск при температуре 450-500 С. Для сравнения такие же полуоси изготавливали на устройстве-прототипе. При этом в обоих случаях на поверхности полуосей формировался модифицированный слой, представляющий собой серый чугун с анизотропной структурой. Эксплуатационные характеристики изделий оценивали на основании измерения твердости согласно 3 и износостойкости рабочей поверхности. Эффективность обработки оценивали на основе сравнения полученных значений с величинами, полученными для контрольных образцов чугуна, не подвергнутого горячей пластической деформации. Износостойкость определяли на модифицированной машине трения УМТ-1 по потере массы в условиях трения скольжения по схеме вращающаяся испытуемая полуось - неподвижное 5 101442014.06.30 контртело (стальная втулка). Скорость вращения полуоси составила 0,25 м/с, давление 1,27 МПа, материал втулки - сталь 40 Х (50 ). Продолжительность испытаний - 16104 оборотов. В качестве смазки использовали индустриальное масло марки А, которое подавали через капельницу с интервалом 1 капля в 15 мин (условия масляного голодания). Расположение и форму металлических зерен и включений графита в объеме полуосей и на рабочей поверхности, а также долю графитных включений в сечении шлифа контролировали методом оптической микроскопии при увеличении 250 после травления образцов нитралем. Результаты контроля приведены в таблице. Влияние конструктивных особенностей устройства на качество обрабатываемых деталей Характеристики Доля площади Твердость Ориентация металВесовой устройства шлифа, занятая НВ поверхлических зерен и износ графитных включе- Примечание Высота Соотношение графитными ности после п/п вала,ний на рабочей пошипов, высоты ши- включения- обработки,кг/м 3 ми,МПа верхности вала мм пов к шагу Контрольный образец из исходного литого чугуна (без деформации), подвергнутый нагреву и последующему охлаждению по той же схеме смешанная по нормали по нормали по нормали смешанная смешанная по нормали по нормали по нормали дефекты поверхности готового изделия Из приведенных данных видно, что заявляемое устройство для горячей пластической деформации изделий из чугуна по сравнению с прототипом позволяет получить изделия с заметно большей твердостью и износостойкостью рабочей поверхности. Результаты металлографического анализа свидетельствуют о преимущественной ориентации зерен металла и графитных включений в направлении по нормали к поверхности, в то время как в случае прототипа преимущественной ориентацией рассматриваемых структурных составляющих является осевая. Доля графитных включений в продольном сечении по сравнению с контрольным образцом для прототипа увеличивается, а для заявляемого устройства уменьшается примерно в той же степени, что свидетельствует об изменении направления анизотропии свойств. Уменьшение доли графита, как видно из таблицы, сопровождается повышением твердости и износостойкости обработанной поверхности. 101442014.06.30 Из этого следует, что достигнутые характеристики являются результатом управления анизотропией свойств деформированного поверхностного слоя. Кроме того, заявляемое устройство позволяет достичь требуемых характеристик поверхности без ее формоизменения, т.е. исключительно за счет модификации поверхностного слоя. Прототип же предусматривает обязательное формоизменение, что требует проведения дополнительной финишной механической обработки для придания изделию требуемых формы и размеров. Таким образом, заявляемое устройство по сравнению с прототипом отличается наличием новой функции модификации поверхности и позволяет повысить эксплуатационные свойства изделий из чугуна. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 7

МПК / Метки

МПК: B21H 1/18

Метки: чугуна, пластической, изделий, деформации, горячей, устройство

Код ссылки

<a href="https://by.patents.su/7-u10144-ustrojjstvo-dlya-goryachejj-plasticheskojj-deformacii-izdelijj-iz-chuguna.html" rel="bookmark" title="База патентов Беларуси">Устройство для горячей пластической деформации изделий из чугуна</a>

Предыдущий патент: Спектрометр электронного парамагнитного резонанса

Следующий патент: Устройство для горячей пластической деформации изделий из чугуна

Случайный патент: Гербицидная композиция