Устройство для ударного формообразования эластичной средой

Номер патента: U 8757

Опубликовано: 30.12.2012

Авторы: Здор Геннадий Николаевич, Гутько Наталья Юрьевна, Журавский Александр Юльянович, Покровский Артур Игоревич, Батурицкий Михаил Антонович, Петраковский Владимир Степанович

Текст

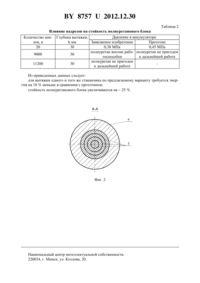

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ДЛЯ УДАРНОГО ФОРМООБРАЗОВАНИЯ ЭЛАСТИЧНОЙ СРЕДОЙ(71) Заявитель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(72) Авторы Журавский Александр Юльянович Петраковский Владимир Степанович Здор Геннадий Николаевич Батурицкий Михаил Антонович Покровский Артур Игоревич Гутько Наталья Юрьевна(73) Патентообладатель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(57) Устройство для ударного формообразования эластичной средой, включающее матрицу, размещенную в технологической зоне пресса, передающую эластичную среду, выполняющую роль пуансона и расположенную в рабочей камере пресса над матрицей, и воздействующий на упомянутую среду импульсный источник энергии, расположенный над передающей средой, отличающееся тем, что эластичная передающая среда выполнена с надрезами со стороны матрицы, перпендикулярными ее рабочей поверхности в виде концентричных окружностей в плане на глубину, равную высоте профиля матрицы.(56) 1. Блинов М.А. Энергосберегающий способ вытяжки полиуретаном // КШП. - 1990.5. - С. 29-30. 87572012.12.30 2. Орешенков А.И., Вагин В.А., Мамутов В.С. Высокоскоростные методы листовой штамповки Учебное пособие. - Л. ЛПИ, 1984. - С. 68-69. 3. Мовшович И.Я. и др. Обеспечение точностных параметров высокоточных деталей,получаемых вытяжкой из листа методом пневмоударной штамповки // КШП. - 2009. 12. - С. 12-18. Полезная модель относится к технологиям беспуансонной ударной штамповки, когда роль пуансона выполняет эластичная передающая среда (полиуретан), и может найти широкое применение при выполнении формообразующих и разделительных операций. Широко известны многочисленные устройства для беспуансонной штамповки тонколистовых материалов как статического, так и ударного действия. В случае использования статической нагрузки можно использовать гидравлические или механические прессы простого действия. Технологическая оснастка к такому оборудованию включает матрицу,контейнер с эластичной средой, выполняющей роль пуансона 1. Глубина прогиба заготовки определяется усилием пресса. При этом энергия пресса расходуется в основном на деформацию непосредственно заготовки и сжатие полиуретанового блока. Чтобы уменьшить последнюю составляющую этого общего усилия деформирования, предлагается делать несколько переходов, что естественно удорожает общий процесс штамповки. Необходимо дополнительно делать полиуретановые вкладыши и после каждого перехода останавливать процесс, производить расстыковку технологической оснастки и устанавливать вкладыши, что является большим недостатком предлагаемого способа. В случае использования импульсного источника энергии, например импульсного магнитного поля, передача его энергии к заготовке осуществляется через металлический переходник (спутник) 2. Основным недостатком такой схемы является развитие больших растягивающих напряжений в эластичной среде, которые являются причиной быстрого ее разрушения. Наиболее близким техническим решением к заявляемому, его прототипом, является устройство для ударной штамповки, включающее матрицу, закрепленную на столе пресса,рабочую камеру с эластичной передающей средой и боек, расположенный в стволе пресса 3. Передающая эластичная среда имеет форму цилиндра и выполнена из полиуретана. Работа устройства осуществляется следующим образом. Боек разгоняется в стволе пресса сжатым воздухом и осуществляет удар по замкнутому объему эластичной среды с передачей давления на заготовку. С нижней стороны полиуретан прилегает к заготовке, а с верхней взаимодействует с бойком. В начальный момент взаимодействия полиуретан начинает сжиматься. Давление резко возрастает и заготовка вместе с полиуретаном начинает прогибаться в полость матрицы. При дальнейшем движении в передающей среде сжимающие напряжения переходят в растягивающие, что неминуемо ведет к увеличению энергозатрат, а при длительных циклических воздействиях - к разрушению полиуретана. Особенно быстро этот недостаток проявляется при глубокой вытяжке и выполнении разделительных операций. Задачей предлагаемой полезной модели является снижение энергозатрат и увеличение стойкости эластичной среды при выполнении операций листовой штамповки. Поставленная задача решается тем, что в устройстве для ударного формообразования эластичной средой, включающем матрицу, размещенную в технологической зоне пресса,передающую эластичную среду, выполняющую роль пуансона и расположенную в рабочей камере пресса над матрицей, и воздействующий на упомянутую среду импульсный источник энергии, расположенный над передающей средой, эластичная передающая среда выполнена с надрезами со стороны матрицы, перпендикулярными ее рабочей поверхности в виде концентричных окружностей в плане на глубину, равную высоте профиля матрицы. 87572012.12.30 Сущность заявляемого технического решения заключается в перераспределении механических напряжений, возникающих в эластичной среде в процессе ее деформации совместно с заготовкой. Чем глубже матрица, тем больше растягивающие напряжения возникают в полиуретане. На преодоление этого явления необходимо дополнительное усилие, которое даже может превысить усилие, идущее непосредственно на деформирование заготовки, т.е. это ведет к снижению к.п.д. процесса в целом. Надрезы, сделанные на рабочей поверхности полиуретана, уменьшают усилие, возникающее между соседними слоями полиуретана, тем самым и общее усилие процесса деформирования уменьшается. Количество надрезов также влияет на эффективность процесса деформации и определяется выполняемой операцией штамповки (вытяжка, пробивка-вырубка, формовка). Так, для вытяжки стаканчика достаточно 2-3 надрезов в зоне перетяжного ребра матрицы для пробивки отверстия достаточно одного надреза в зоне режущей кромки матрицы для неглубокой формовки (чеканки) надрезы желательно нанести по всей поверхности полиуретана,перекрывающей площадь получаемой детали в плане. На фиг. 1 представлена общая схема предлагаемого устройства на фиг. 2 - эластичная передающая среда с надрезами, заключенная в рабочей камере (сечение -). Устройство включает матрицу 1, устанавливаемую на столе пресса, передающую эластичную среду 2 с надрезами 3 на рабочей поверхности этой среды и размещенную в рабочей камере 4, боек 5, разгоняемый сжатым воздухом в стволе 6. На вышеупомянутой матрице размещается заготовка 7. Предлагаемое устройство работает следующим образом. Заготовку 7 укладывают на матрицу 1, прижимая ее к полиуретановому блоку 2 и рабочей камере 4. Включается команда пуск бойка 5 и он разгоняется сжатым воздухом в стволе 6. Удар бойка осуществляется по верхней части полиуретанового блока 2. Под действием удара полиуретан сжимается, давление в нем резко увеличивается и заготовка совместно с полиуретаном начинают движение в полость матрицы. В процессе движения благодаря предварительно нанесенным надрезам 3 на рабочей поверхности эластичного блока полиуретан заполняет полость матрицы практически без сопротивления. Полный процесс деформации достигается снижением общих энергозатрат за счет уменьшения внутреннего сопротивления между соседними слоями эластичной среды, чем облегчается внедрение полиуретана с заготовкой в полость матрицы. Заявляемое техническое решение было реализовано с помощью специального устройства, в котором передающая эластичная среда изготовлена из полиуретана марки СКУ-7 Л и подвергнута циклическим сравнительным испытаниям при осуществлении операции вытяжки цилиндрического стаканчика 60 мм из алюминиевого сплава АМцМ толщиной 1,2 мм. Критерием оценки работоспособности предлагаемого устройства выбраны 1. Энергетические затраты на вытяжку стаканчика глубиной 30 мм. 2. Глубина вытяжки за 1 удар пресса -мм. 3. Количество циклов, которое выдержал полиуретановый блок до разрушения -циклов. Результаты испытаний сведены в табл. 1 и 2. Таблица 1 Влияние глубины надреза на энергетические затраты процесса вытяжки детали стаканчик глубиной 30 мм. Глубина надреза, мм Давление в аккумуляторе, МПа без надреза 0,45 15 0,42 20 0,40 25 0,39 30 0,38 3 87572012.12.30 Таблица 2 Влияние надрезов на стойкость полиуретанового блока Давление в аккумуляторе Количество цик- Глубина вытяжки,лов,мм Заявляемое изобретение Прототип 20 30 0,38 МПа 0,45 МПа полиуретан вполне рабо- полиуретан не пригоден 9000 30 тоспособен к дальнейшей работе полиуретан не пригоден 11200 30 к дальнейшей работе Из приведенных данных следует для вытяжки одного и того же стаканчика по предлагаемому варианту требуется энергия на 16 меньше в сравнении с прототипом стойкость полиуретанового блока увеличивается на 25 . Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: B21D 26/02

Метки: ударного, эластичной, средой, формообразования, устройство

Код ссылки

<a href="https://by.patents.su/4-u8757-ustrojjstvo-dlya-udarnogo-formoobrazovaniya-elastichnojj-sredojj.html" rel="bookmark" title="База патентов Беларуси">Устройство для ударного формообразования эластичной средой</a>

Предыдущий патент: Укупорочный колпачок для емкости с текучей средой

Следующий патент: Клеефанерная балка

Случайный патент: Способ наращивания возбудителя рака картофеля - гриба Synchytrium endobioticum (Schilb.) Perc.