Устройство для правки колец

Номер патента: U 5618

Опубликовано: 30.10.2009

Авторы: Домотенко Федор Александрович, Антонюк Владимир Евгеньевич, Алексеенко Анатолий Александрович, Рудый Виктор Викторович, Зварыгин Василий Иванович

Текст

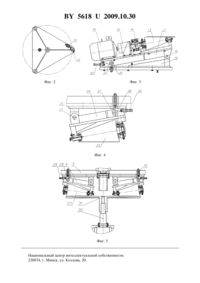

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ДЛЯ ПРАВКИ КОЛЕЦ(71) Заявитель Республиканское унитарное производственное предприятие Белорусский автомобильный завод(72) Авторы Антонюк Владимир Евгеньевич Домотенко Федор Александрович Рудый Виктор Викторович Алексеенко Анатолий Александрович Зварыгин Василий Иванович(73) Патентообладатель Республиканское унитарное производственное предприятие Белорусский автомобильный завод(57) 1. Устройство для правки колец, содержащее станину с колоннами и подвижной верхней траверсой с нажимными коническими роликами, нижние приводные конические ролики, отличающееся тем, что каждый нажимной и приводной ролик выполнен в виде самостоятельного узла с возможностью изменения угла наклона оси вращения ролика относительно центральной оси устройства. 2. Устройство по п. 1, отличающееся тем, что каждый самостоятельный узел нажимного и приводного ролика выполнен на отдельном основании, снабженном клиновинтовым механизмом.(56) 1. Патент 4014 , 30.12.2007. Полезная модель относится к обработке металлов давлением, а именно к устройствам для правки изделий, и может быть использовано в машиностроении. Известно устройство для правки колец, содержащее станину с колоннами и подвижной верхней траверсой с нажимными коническими роликами, нижние приводные конические ролики 1. Недостатком данного устройства является то, что при правке на этом устройстве широких колец с отношением ширины кольца к среднему радиусу кольца свыше 0,2 возникает конусность кольца - тарельчатость. Возникновение тарельчатости является нежелательным явлением, так как при работе кольца в качестве фрикционного диска резко сокращается площадь контакта и возникает перегрев диска. Предлагаемой полезной моделью решается задача правки широких колец с отношением ширины кольца к среднему радиусу кольца свыше 0,2 с минимальным значением тарельчатости, с возможностью воздействовать на возникновение тарельчатости и возможностью регулировать величину тарельчатости. Для достижения указанного технического результата в устройстве для правки колец,содержащем станину с колоннами и подвижной верхней траверсой с нажимными коническими роликами, нижние приводные конические ролики, каждый нажимной и приводной ролик выполнен в виде самостоятельного узла с возможностью изменения угла наклона оси вращения ролика относительно центральной оси устройства, а каждый самостоятельный узел нажимного и приводного ролика выполнен на отдельном основании, снабженном клиновинтовым механизмом. Отличительными признаками предлагаемого устройства для правки колец от указанного выше известного являются выполнение каждого нажимного и приводного ролика в виде самостоятельного узла с возможностью изменения угла наклона оси вращения ролика относительно центральной оси устройства и выполнение каждого самостоятельного узла нажимного и приводного ролика на отдельном основании, снабженном клиновинтовым механизмом. Выполнение каждого нажимного и приводного ролика в виде самостоятельного узла с возможностью изменения угла наклона оси вращения ролика относительно центральной оси устройства позволяет изменять прижимную силу роликов пропорционально скорости вращения диска и минимизировать условия возникновения эффекта тарельчатости. Выполнение каждого самостоятельного узла нажимного и приводного ролика на отдельном основании, снабженном клиновинтовым механизмом, позволяет обеспечить индивидуальность настройки углов наклона роликов относительно центральной оси устройства. На фиг. 1 представлена конструктивная схема предлагаемого устройства, на фиг. 2 разрез А-А на фиг. 1, на фиг. 3 - схема узла нижнего приводного конического ролика, на фиг. 4 - схема узла верхнего нажимного конического ролика, на фиг. 5 - схема регулировки требуемого угла наклона верхних нажимных роликов к центральной оси. Устройство для правки колец (фиг. 1) состоит из станины 1, колонн 2, подвижной траверсы 3, комплекта узлов 4 верхних нажимных роликов, комплекта узлов 5 нижних приводных роликов, механизма перемещения подвижной траверсы, состоящего из электродвигателя 6, редуктора 7, муфты 8 и шарико-винтовой пары 9, механизма фиксации 10 подвижной траверсы, оптико-электронного растрового преобразователя 11 перемещения подвижной траверсы и командоаппарата 12. Узел 5 нижнего приводного конического ролика (фиг. 3) состоит из конического ролика 13, муфты 14 редуктора 15 и электродвигателя 16, закрепленных на основании 17,2 56182009.10.30 которое с одной стороны через ось 18 закреплено на кронштейне 19. На другой стороне основания 17 находится ролик 20, опирающийся на клин 21, расположенный на кронштейне 19 и перемещаемый винтом 22. Узел 4 верхнего нажимного конического ролика (фиг. 4) состоит из конического ролика 23, установленного на основании 24, которое с одной стороны через ось 25 закреплено на кронштейне 26. На другой стороне основания 24 находится ролик 27, опирающийся на клин 28, расположенный на кронштейне 26 и перемещаемый винтом 29. Установка требуемого угла наклона оси каждого конического ролика по отношению к центральной оси устройства выполняется следующим образом. На центральную ось 30 (фиг. 5) устанавливается контрольное устройство, выполненное в виде конического диска 31 с углом конуса, равным требуемому углу наклона рабочей поверхности конического ролика к центральной оси. Затем к коническому диску подводится верхняя подвижная траверса 3 с комплектом узлов 4 верхних нажимных роликов. Нажимные ролики 23 вводятся в соприкосновение с коническим диском 31 и затем за счет вращения винта 29 и перемещения клина 28 осуществляется поворот оси конического ролика 23 до полного прилегания его наружной поверхности в контрольному диску. Точность прилегания проверяется щупом. После достижения требуемого угла наклона конического ролика достигнутое положение фиксируется стопорным винтом 32. Аналогично осуществляется регулировка положения оси нижних приводных роликов. После выполнения настройки на требуемое положение угла нажимных и приводных роликов осуществляется непосредственная правка кольца. Подвергаемое правке кольцо 33 устанавливается на приводные конические ролики 13 и центрируется механизмом центрирования. После этого включается вращение электродвигателя 6 и через шарико-винтовую пару 9 происходит вначале ускоренное вертикальное перемещение вниз по колоннам 2 подвижной траверсы 3. При контакте нажимных конических роликов 23 с верхней плоскостью кольца 33 происходит включение механизма фиксации подвижной траверсы 10 и включается вращение электродвигателей 16, при этом происходит изменение скорости перемещения подвижной траверсы 3 с ускоренной на рабочую за счет у правления частотой вращения электродвигателя 6 от командоаппарата 12. В результате согласованных через командоаппарат 12 частот и количества оборотов электродвигателей 6 и 16 происходит деформирование кольца 33 по заданному закону циклограмме на заданную величину и с заданным количеством циклов деформирования. В зависимости от достигнутой точности кольца после правки по величине тарельчатости выполняется необходимое уточнение и дополнительная регулировка угла наклона верхних нажимных или нижних приводных конических роликов. Предлагаемый принцип устройства реализован при разработке конструкции установки для правки фрикционных дисков карьерных самосвалов и обеспечивает технологическую обработку дисков с максимальным диаметром до 950 мм и относительной шириной диска от 0,2 до 0,4. Таким образом, задача полезной модели достигнута - обеспечено конструктивное решение устройства для правки колец диаметром свыше 950 мм при относительной ширине свыше 0,2 с минимальным значением тарельчатости. Фиг. 5 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: B21B 1/00

Метки: устройство, правки, колец

Код ссылки

<a href="https://by.patents.su/4-u5618-ustrojjstvo-dlya-pravki-kolec.html" rel="bookmark" title="База патентов Беларуси">Устройство для правки колец</a>

Предыдущий патент: Устройство измерения толщины центрированных линз

Следующий патент: Трансмиссия многоосного транспортного средства

Случайный патент: Керамический пигмент