Способ изготовления изделий из металлических порошков

Номер патента: 4091

Опубликовано: 30.09.2001

Авторы: Голубев Алексей Николаевич, Клименков Степан Степанович

Текст

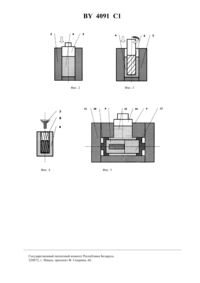

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ(71) Заявитель Витебский государственный технологический университет(73) Патентообладатель Витебский государственный технологический университет(57) Способ изготовления изделий из металлических порошков, включающий получение в пресс-форме уплотненного брикета пластифицированной среды, передающей давление, формование в нем полости, соответствующей форме изделия, заполнение полости порошком изделия, прессование, извлечение уплотненного брикета из пресс-формы и его отделение от изделия, отличающийся тем, что уплотненный брикет с отформованной в нем полостью извлекают из пресс-формы перед прессованием, после чего сформованную полость заполняют порошком изделия, получая брикет-сборку, прессование которого осуществляют в устройстве для квазиизостатического прессования, причем брикет-сборку располагают в герметичной формеконтейнере, жестко фиксируют в осевом направлении и создают давление прессования, усилие которого посредством рабочей жидкости равномерно распределяют по всей боковой поверхности брикета-сборки. Фиг. 1 Изобретение относится к области производства изделий из металлических порошков, в частности к способам их прессования, и может быть использовано в порошковой металлургии при изготовлении различных деталей, например режущего твердосплавного инструмента. Известен способ изготовления изделий сложной формы 1, преимущественно с винтовой наружной поверхностью, включающий размещение формующих элементов по винтовой зеркально отображенной поверхности, засыпку шихты и последующее формование. 4091 1 Данный способ позволяет повысить точность размеров спрессованного изделия, но для него характерны высокая трудоемкость и сложность перехода на новые типоразмеры изделий. Известна также группа способов прессования изделий из порошков 2, 3, включающих засыпку в форму пластифицированного порошка среды, передающей давление, формование в ней пуансоном полости, соответствующей форме изделия, засыпку в нее порошка изделия, прессование, извлечение прессовки из формы и отделение порошка среды, передающей давление. Эти способы обеспечивают удовлетворительное качество при изготовлении различных изделий из металлических порошков, а также изделий небольшой длины из порошков твердосплавных смесей. Существенным недостатком данных способов является то, что они не обеспечивают удовлетворительного качества при изготовлении из твердосплавных смесей длинномерных изделий с отношением длины к условному диаметру до 3,54. Это связано с особенностями приемов осуществления способов, в частности с тем, что давление прессования прикладывается от пуансона непосредственно через передающую среду, находящуюся в обычной пресс-форме. Указанные особенности приводят к неравномерному распределению давления прессования по всему объему заготовки изделия, а также к возникновению упругого последействия передающей давление среды. Два последних обстоятельства являются причиной возникновения расслойных трещин в длинномерных изделиях. Технической задачей, на решение которой направлено изобретение, является повышение качества спрессованных изделий за счет исключения их растрескивания, а также расширение технологических возможностей за счет получения длинномерных изделий с отношением длины к условному диаметру до 3,54. Сущность изобретения заключается в том, что в способе изготовления изделий из металлических порошков, включающем получение в пресс-форме уплотненного брикета пластифицированной среды, передающей давление, формование в нем полости, соответствующей форме изделия, заполнение полости порошком изделия, прессование, извлечение уплотненного брикета из пресс-формы и его отделение от изделия, указанная техническая задача решается за счет того, что уплотненный брикет с отформованной в нем полостью извлекают из пресс-формы перед прессованием, после чего сформованную полость заполняют порошком изделия,получая брикет-сборку, прессование которого осуществляют в устройстве для квазиизостатического прессования, причем брикет-сборку располагают в герметичной форме-контейнере, жестко фиксируют в осевом направлении и создают давление прессования, усилие которого посредством рабочей жидкости равномерно распределяют по всей боковой поверхности брикета-сборки. Повышение качества спрессованных изделий и расширение технологических возможностей объясняется тем, что равномерное распределение давления прессования по боковой поверхности брикета-сборки повышает равноплотность изделий, а жесткое крепление брикета-сборки в осевом направлении снижает упругое последействие передающей среды, что уменьшает вероятность появления расслойных трещин при изготовлении длинномерных изделий из непластифицированных высокодисперсных порошков. Сущность изобретения поясняют фиг. 15, на которых изображена последовательность осуществления способа, где 1 - пластифицированный порошок, 2 - пресс-форма, 3 - уплотняющий пуансон, 4 - уплотненный брикет, 5 - формующий пуансон, 6 - полость, соответствующая форме изделия, 7 - порошок изделия, 8 - брикет-сборка, 9 - форма-контейнер, 10 - заглушки, 11 - бандажное кольцо, 12 - парафиновая прокладка, 13 - рабочая жидкость, 14 - прессующий пуансон. Способ осуществляют следующим образом. В пресс-форму 2 засыпают пластифицированный порошок 1(фиг. 1). Прикладывая к порошку давление от уплотняющего пуансона 3, получают уплотненный брикет 4 пластифицированной среды, передающей давление (фиг. 2). Затем (фиг. 3) в уплотненном брикете 4, находящемся в пресс-форме 2, формующим пуансоном 5 получают полость 6, соответствующую форме изделия. После этого уплотненный брикет 4 с полученной в нем полостью 6 извлекают из пресс-формы, и полость 6 заполняют порошком изделия 7 (фиг. 4). Полученный таким образом брикет-сборку 8 закрывают парафиновой прокладкой 12, располагают в рабочей полости формы-контейнера 9 устройства для квазиизостатического прессования и жестко фиксируют в осевом направлении с помощью заглушек 10 и бандажного кольца 11 (фиг. 5). Величину осевого усилия, фиксирующего брикет-сборку 8, регулируют подбором толщины парафиновой прокладки 12. Далее в рабочую полость формы-контейнера 9 заливают рабочую жидкость 13. Прессующим пуансоном 14 создают в рабочей полости требуемое давление прессования, усилие которого посредством рабочей жидкости 13 равномерно распределяется по всей боковой поверхности брикетасборки 8 и воздействует на порошок изделия 7, превращая последний в прессовку, конечная плотность которой определяется величиной давления прессования. Поскольку брикет 8 жестко зафиксирован в осевом направлении, то при разгрузке (сбросе давления) имеет место только радиальная составляющая упругого последействия передающей среды, благодаря чему устраняется вероятность растрескивания прессовки и увеличивается допустимое для прессуемых изделий отношение длины к условному диаметру. 4091 1 По окончании прессования разбирают форму-контейнер 9, снимая бандажное кольцо 11, извлекают заглушки 10, сливают рабочую жидкость 13, а затем извлекают брикет-сборку 8 и отделяют от готового изделия пластифицированный порошок 1 среды, передающей давление, путем нагрева брикета-сборки до температуры плавления пластификатора порошка 1. Полученное таким образом спрессованное изделие спекают, а пластифицированный порошок используют в цикле изготовления следующего изделия. Пример. В пресс-форму засыпали порошок меди ПМС-1 с плотностью утряски 3 г/см.куб, пластифицированный парафином в количестве 16 мас. , и уплотняли до состояния брикета, после чего формующим пуансоном с винтовой нарезкой при его вращательно-поступательном движении в брикете получали формообразующую полость по форме концевой фрезы диаметром 16,7 мм и глубиной 66 мм и заполняли твердосплавной смесью ВК 6. Подобным образом изготавливали два брикета, после чего один брикет прессовали, согласно известным способам 2, 3, в той же самой пресс-форме, а другой, в соответствии с настоящим изобретением, в устройстве для квазиизостатического прессования с жесткой осевой фиксацией брикета. Давление прессования в том и другом случаях составляло 100 МПа. После извлечения из устройства для квазиизостатического прессования и отделения передающей давление среды была получена целая заготовка концевой фрезы диаметром 15,5 и длиной 60 мм. В изделии, которое прессовалось в обычной пресс-форме, наблюдались расслойные трещины, и при попытке отделить его от пластифицированного порошка передающей среды изделие разломалось на несколько частей. Как видно из примера, данный способ изготовления изделий из металлических порошков позволяет получать качественные твердосплавные изделия без трещин с более высоким чем в известных способах показателем длинномерности (отношением длины к условному диаметру), достигающим 3,54, что расширяет технологические возможности прессования. Источники информации 1.1724437 А 1,1992. 2.2062682 1, 1996. 3.3045838 , 1982. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66. 4

МПК / Метки

МПК: B22F 3/02

Метки: способ, порошков, изделий, металлических, изготовления

Код ссылки

<a href="https://by.patents.su/4-4091-sposob-izgotovleniya-izdelijj-iz-metallicheskih-poroshkov.html" rel="bookmark" title="База патентов Беларуси">Способ изготовления изделий из металлических порошков</a>

Предыдущий патент: Способ выявления нарушения цитокинеза, связанного с радиационным фактором, в популяции лимфоцитов периферической крови детей

Следующий патент: Мощный биполярный транзистор, устойчивый к обратному вторичному пробою

Случайный патент: Трехзеркальная оптическая система без экранирования