Способ наплавки токопроводящих контактных площадок из самофлюсующихся сплавов

Номер патента: 2029

Опубликовано: 30.03.1998

Авторы: Беляев Геннадий Яковлевич, Яковлев Геннадий Васильевич, Лузин Владимир Михайлович, Липай Геннадий Семенович, Ясенко Николай Николаевич, Самуйлов Евгений Михайлович, Еженков Григорий Григорьевич

Текст

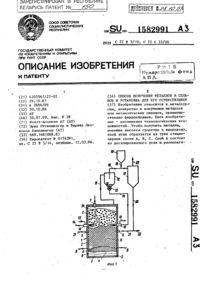

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ комитвт РЕСПУБЛИКИ БЕЛАРУСЬ(54) СПОСОБ НАПЛАВКИ ТОКОПРОВОДЯЩИХ КОНТАКТНЬТХ ПЛОЩАДОК ИЗ САМОФЛЮСУЮЩИХСЯ СПЛАВОВ(71) Заявитель Производственное объединение Витебскэнерго (В У)(73) Патентообладатель Производственное объединение Витебскэнерго (ВУ)1. Способ наплавки токопроводящих контактных площадок из самофлюсующихся сплавов, включающий выполнение формы, заполнение ее самофлюсующимся сплавом и термообработку, отличающийся тем, что форму выполняют из высокотемпературного материала, коэффициент термического расширения которого меньше коэффициента термического расширения самофлюсующегося сплава, после чего ее устанавливают на поверхность токоведущего элемента, а при заполнении формы самофлюсующимся сплавом выбирают его объем превышающим объем наплавляемой площадки пропорционально коэффициенту усадки при оплавлении.2. Способ по п.1, отличающийся тем, что форму выполняют из тугоплавкого металла, например титана.3. Способ по п.1, отличающийся тем, что форму выполняют из неразрушающихся в процессе быстрого нагрева высокотемпературных материалов на основе карбидов, нитридов, карбонитридов.1. Заявкв 2522 на выдачу патента РБ, МКИ Н 01 Н 1/02, Н 01 М 31/02, 1996.4. Породин А.М., Черкасская Л.П. Износостойкие наплавочные материалы и методы их наплавки.-М. НиИИмаШ, 1983.-С.23-34.5. Земсков Г.В. и др. Современные методы наплавки и наплавочные материалы (тезисы докладов), Харьков, 1975.6. Режущие свойства наплавок, получаемых при индукционном нагреве ТВЧ.-Киев, 1975 .-С.38.Изобретение относится к нанесению металлических покрытий термическими Методами, а более детально- к наплавке самофлюсующимися порошковыми сплавами и может быть использовано при нанесении износостойких и коррозионностойких токопроводяЩих покрытий требуемых формы и геометрических размеров на контакт-детали электротехнических устройств.Известен способ нанесения токопроводяЩих и износокоррозионностойких покрытий методом газотермического напыления самофлюсующимися порошковыми сплавами с последующей термообработкой (оплавлением) 1.Известен также способ получения покрытий увеличенной толщины при обеспечении требуемых геометрических размеров 2, заключающийся в оплавлении нанесенного методом газотермического напыления порошкового самофлюсующегося сплава под защитным слоем тугоплавкого окисла, обеспечивающим в процессе термообработки силовое воздействие на оплавляемь 1 й слой.Широкое применение нашли способы наплавки металлических слоев методом газоэлектросварки З, заключающиеся в перемешивании поверхностного слоя расплавленного металла основы с расплавленным наплавляемь 1 м металлом, а также методом газопорошковой наплавки специально предназначенной для этой цели наплавочной горелкой 4, заключающийся в нанесении порошка самофлюсующегося сплава на подогретую поверхность до температуры, близкой к температуре плавления порошка и последующее его оплавление пламенем.Указанные выше способы рассматриваются в качестве аналогов. При нанесении металлических покрытий порошковыми самофлюсующимися сплавами методом газотермического напыления с последующим оплавлением напыленного слоя имеются следующие недостатки1) при нанесении покрытий на небольшие детали или небольшие поверхности деталей процесс напыления является мало эффективным из-за больших потерь напыляемого материала2) для предварительной подготовки поверхности основы перед напылением широко применяют песко- и дробеструйную обработку кварцевым песком, корундом, стальной крошкой и другими материалами, которые загрязняют рабочий участок и ухудшают условия труда, а также приводят к дополнительным затратам3) в процессе напыления частицы напыляемого порошка могут разлетаться, а также образовывать различные соединения с воздухом, что вредно для здоровья работающих необходимость применения мощных вентиляционных установок приводит к дополнительным затратам4) ограниченная толщина нанесенного слоя (до 6 мм)5) необходимость нанесения одноразового защитного тугоплавкого покрытия толщиной 0,3-1,5 мм для сохранения формы и геометрических размеров оплавляемого слоя в процессе термообработки и последующее удаление защитного слоя, что приводит к дополнительным затратам, т.е. к снижению экономической эффективности.При наплавке металлических слоев методом газоэлектросварки происходит ухудшение свойств наплавленного слоя из-за перехода в него элементов основного металла, что может снизить, например, коррозионностойкие свойства токопроводяЩих покрытий, необходимые для обеспечения минимального переходного электрического сопротивления.При газопорошковой наплавке наплавочной горелкой коэффициент усвоения порошка наплавляемой поверхностью 80, что приводит к потерям дорогостоящего порошка, загрязнению окружающего воздуха, что в свою очередь требует применения мощных вентиляционных установок.При этом способе невозможно также нанесение качественного слоя требуемых формы и геометрических размеров, т.к. в процессе наплавки происходит трудноконтролируемое растекание расплавленного порошкового сплава.Кроме того, все вышеперечисленные способы нанесения требуют квалифицированной подготовки специалистов (электрогазосварщиков, металлизаторов).Известен способ наплавки металлических износокоррозионностойких слоев из порошкового самофлюсующегося сплава 5, 6, заключающийся в растачивании на верхней поверхности наплавляемой детали формообразующей полости требуемых геометрических размеров в виде чаши, в которую засыпают порошковый самофлюсующийся сплав и подвергают термообработке (оплавляют) в поле ТВЧ при Т 1300-1400 С за 30-90 сек. Для придания окончательной формы и размеров производят механическую обработку.Данный способ выбран в качестве прототипа.Недостатками данного способа являются1. невозможность получения наплавленного слоя с толщиной, большей толщины основы наплавляемой детали, а увеличение толщины основы приводит к увеличению расхода материала и снижению экономической эффективности2. необходимость подсыпки порошкового самофлюсующегося сплава в процессе оплавления в связи с его усадкой приблизительно в два раза, что усложняет процесс и увеличивает трудозатраты, особенно при печном оплавлении в среде защитных газов и снижает качество наплавленного слоя3. Невозможность получения наплавленного слоя требуемых формы и размеров вне объема основы наплавляемой детали, что значительно сужает область применения данного способа, особенно при наплавке контактных площадок на токоведущие элементы электрооборудования4. снижение экономической эффективности в связи с необходимостью механической обработки основы каждой детали с целью получения формы.Задачей изобретения является расширение технологических возможностей способа наплавки самофлюсующимися порошковыми сплавами с целью получения токопроводящих контактных площадок требуемых формы и геометрических размеров на контактирующих токоведущих элементах электротехнических устройств.Поставленная задача достигается тем, что при наплавке токопроводяЩих контактных площадок из самофлюсующихся сплавов, включающей выполнение формы, заполнение ее самофлюсующимся сплавом И термообработку, форму выполняют из высокотемпературного материала, коэффициент термического расширения которого меньше коэффициента термического расширения самофлюсуюшегося сплава, после чего ее устанавливают на поверхность токоведущего элемента, а при заполнении формы самофлюсующимся сплавом выбирают его объем превышающим объем наплавляемой площадки пропорционально коэффициенту усадки при оплавлении, при этом форму выполняют из тугоплавкого металла, например, титана, или Из неразрушающихся в процессе быстрого нагрева высокотемпературных материалов на основе карбидов, нитридов, карбонитридов.Таким образом, заявляемый способ наплавки токопроводяЩих контактных площадок из самофлюсующихся сплавов соответствует критерию Новизна.Сравнение заявляемого решения не только с прототипом, но И с другими техническими решениями в данной области техники и технологии, позволило выявить ряд признаков, отличающих заявляемое решение от прототипа и его аналогов, что дает основание сделать вывод о соответствии критерию избирательский уровень.На фиг.1 Изображен процесс наплавки до начала оплавления самофлюсуюшегося порошкового сплава, на фиг.2 - после оплавления.Способ осуществляется следующим образом.Из неразрушающихся в процессе быстрого нагрева высокотемпературных материалов на основе карбидов, нитридов, карбонитридов или тугоплавких металлов, например, титана, изготавливают форму 1, внутренняя поверхность которой повторяет заданные конфигурацию И геометрические размеры наплавляемой контактной площадки. При этом для устранения эффекта сцепления наплавляемого сплава 3 с материалом формы 1, приводящего к его разрушению, внутреннюю поверхность формы 1 термообрабатывают в зависимости от свойств материала. Тугоплавкий металл термообрабатывают до получения окисной пленки путем нагрева в воздушной среде до температуры, близкой к температуре плавления методом газопламенного нагрева или нагрева в печи.Термообработку формы 1 из высокотемпературных материалов на основе карбидов, нитридов, карбонитридов осуществляют методом газопламенного нагрева до получения оплавленной поверхности в виде стекловидной пленки. Полностью нагревать всю форму до температуры плавления не рекомендуется, так как она может потерять первоначальные конфигурацию и размеры. Кроме того, форма 1 должна быть выполнена из вышеуказанных материалов, имеющих коэффициент термического расширения, меньше коэффициента термического расширения наплавляемого сплава 3. Все это позволяет свободно извлекать после термообработки форму 1 с контактной площадки 2, т.е. использовать ее многоразово. Учитывая, что самофлюсующиеся порошковые сплавы 3 дают при оплавлении значительную усадку, внутреннюю полость формы 1 Изготавливают из двух частей, одна из которых предназначена для придания заданных конфигурации и размеров наплавляемой площадки 2, а вторая - для размещения дополнительного объема порошкового сплава 3, предназначенного для компенсации усадки в процессе оплавления. Объем второй части формы 1 выбирается с учетом коэффициента усадки К 2-2,5.Толщину стенки формы 1 выбирают Исходя из прочностных характеристик материала формы 1 И методов термообработки. Например, при оплавлении в печи толщина стенки формы 1 практически не влияет на процесс нагрева и оплавления порошкового сплава 3, в то время как при газопламенном нагреве толщину стенки изготавливают минимальной с целью увеличения скорости нагрева И оплавления порошкового сплава.Наплавляемую поверхность основы токоведущего элемента 5 очищают от загрязнений, жировых И окисных пленок.Изготовленную форму 1 устанавливают на наплавляемую поверхность основы токоведущего элемента 5. В образованную таким образом чашу засыпают порошок самофлюсуюшегося сплава, например, ПГ -12 Н-01. Количество засыпаемого порошка должно быть по объему больше объема наплавляемой площадки пропорционально коэффициенту усадки К при оплавлении. При необходимости для того, чтобы оболочка не всплыла при расплавлении порошка, ее необходимо прижать к основе с помощью груза 4, обеспечиваю ВУ 2029 С 1щего усиления прижатия, превышающее выталкивающую силу, действующую со стороны расплавленного порошка 3 на форму 1.Нагрев порошка И основы тоКоведуЩего элемента осуществляют известными Методами до температуры плавления порошка. При достижении указанной температуры производится выдержка в течение времени (обычно 1060 с), обеспечивающим полное расплавление порошкового сплава.Для облегчения процесса удаления формы 1 и предотвращения ее от разрушения удаление осуществляют после охлаждения наплавленно площадки 2, т.к. коэффициент термического расширения (К.т.р.) материала формы 1 меньше к.т.р. наплавленного самофлюсующегося порошкового сплава 3. Форма 1 таким образом может использоваться многократно.Полученные наплавленные площадки 2 из порошковых самофлюсующихся сплавов 3 без соблюдения предложенных рекомендаций характеризуются наличием значительных подтеков, отклонениями от формы и геометрических размеров.Преимуществами заявляемого способа являются1. возможность получать наплавленные площадки требуемых конфигурации и геометрических размеров их порошковых самофлюсующихся сплавов вне объема наплавляемой детали, что дает возможность нанесение их на детали малой толщины2. не требуется подсыпка порошкового сплава в форму при его усадке в процессе плавления3. не требуется изготовление механической обработкой формы в каждой детали путем использования многоразовой формы.Перечисленные преимущества позволяют получать контактные площадки сложной формы и точных геометрических размеров на деталях различной толщины (от нескольких десятых долей миллиметра до нескольких сантиметров).Это позволяет значительно расширить использование нанесения токопроводящих износокоррозионностойких покрытий из самофлюсующихся порошковых сплавов на электроконтактные токоведущие элементы электрических устройств.Заказ 0011 Тираж 20 экз. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

МПК: B22D 19/01, B22D 19/02, H01R 13/03, B22D 19/00

Метки: самофлюсующихся, наплавки, токопроводящих, способ, контактных, сплавов, площадок

Код ссылки

<a href="https://by.patents.su/4-2029-sposob-naplavki-tokoprovodyashhih-kontaktnyh-ploshhadok-iz-samoflyusuyushhihsya-splavov.html" rel="bookmark" title="База патентов Беларуси">Способ наплавки токопроводящих контактных площадок из самофлюсующихся сплавов</a>

Предыдущий патент: Разъединитель высоковольтный

Следующий патент: Устройство регулирования угла опережения зажигания

Случайный патент: Алмазный круг на металлической связке