Способ получения расширенного графита

Номер патента: 17336

Опубликовано: 30.08.2013

Авторы: Новиков Владимир Прокофьевич, Кирик Сергей Александрович

Текст

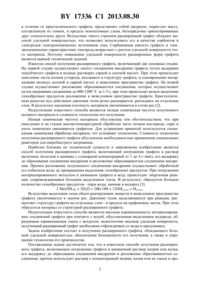

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПОЛУЧЕНИЯ РАСШИРЕННОГО ГРАФИТА(71) Заявитель Государственное научнопроизводственное объединение Научно-практический центр Национальной академии наук Беларуси по материаловедению(72) Авторы Новиков Владимир Прокофьевич Кирик Сергей Александрович(73) Патентообладатель Государственное научно-производственное объединение Научно-практический центр Национальной академии наук Беларуси по материаловедению(57) Способ получения расширенного графита, включающий погружение графита в раствор натрия, калия или их смеси в жидком аммиаке, его выдержку до образования соединения внедрения и разложение образовавшегося соединения, отличающийся тем, что используют раствор с концентрацией натрия, калия или их смеси в пределах 5-9 моль/л, а разложение образовавшегося соединения осуществляют путем выдержки его на воздухе до прекращения экзотермической реакции. Изобретение относится к технологии неорганических материалов и может быть использовано для создания композиционных материалов, сочетающих в себе повышенную прочность и электропроводность. Сверхтонкие слои графита, полученные из расширенного графита, могут быть использованы в электронике и электротехнике для создания прозрачных электропроводящих слоев. Расширенный графит применяется в качестве основного компонента при производстве высокотемпературных теплоизоляционных материалов,сорбентов, носителей катализаторов, а также в машиностроении для создания химически и термически устойчивых прокладок 1. Графит имеет слоистую кристаллическую решетку, построенную из бесконечных гексагональных листов моноатомной толщины. Слой образован прочными ковалентными связями, в то время как взаимодействие между слоями в графите осуществляется за счет сил Ван дер Вальса. В межслоевое пространство кристаллической решетки графита могут проникать (интеркалировать) некоторые молекулы. При этом образуются так называемые соединения внедрения (интеркаляты). Это свойство графита используется в технологии получения расширенного графита. Расширенный графит является новым углеродным материалом, полученным структурным разупорядочением кристаллического графита. Структура расширенного графита,17336 1 2013.08.30 в отличие от кристаллического графита, представляет собой ажурную, пористую массу,составленную из тонких, в пределе моноатомных слоев, беспорядочно ориентированных друг относительно друга. Вследствие такого строения расширенный графит обладает высокой удельной поверхностью, что позволяет использовать его в качестве сорбентов и электродов электрохимических источников тока. Сорбционная емкость графита и электрохимические характеристики электрода возрастают с ростом удельной поверхности этого материала. Поэтому повышение удельной поверхности расширенных форм графита является важной технической задачей. Известен способ получения расширенного графита, включающий две основные стадии. На первой стадии осуществляют синтез соединения внедрения графита путем выдержки чешуйчатого графита в водных растворах серной и азотной кислот. При этом происходит окисление части атомов углерода, входящего в структуру графита, и одновременно интеркаляция молекул азотной и серной кислот в межслоевое пространство графита. На второй стадии осуществляют разложение образовавшегося соединения, которое осуществляют путем нагревания соединения до 800-1200 С за 1-3 с, при этом происходит резкое выделение газообразных продуктов разложения в межслоевом пространстве графита. Кристаллическая решетка под действием давления газов резко расширяется, распадаясь на отдельные слои. В результате насыпная плотность материала увеличивается в сотни раз 2. Недостатками известного способа являются низкая химическая чистота полученного целевого материала и сложность технологии его получения. Низкая химическая чистота материала обусловлена тем обстоятельством, что при окислении и на стадии высокотемпературной обработки часть атомов кислорода, серы и азота химически связываются графитом. Для устранения примесей используется специальная химическая обработка материала, что усложняет технологию. Сложность технологии получения расширенного графита обусловлена необходимостью применения специальных реакторов для сверхбыстрого нагревания. Наиболее близким по технической сущности к заявляемому изобретению является способ получения расширенного графита, включающий погружение графита в раствор щелочных металлов в аммиаке с суммарной концентрацией от 1 до 4 г-экв/л, его выдержку до образования соединения внедрения и разложение образовавшегося соединения внедрения. Причем разложение полученного соединения внедрения осуществляют обработкой его избытком воды до прекращения выделения газообразных продуктов. При погружении интеркалированного металлом и аммиаком графита в воду происходит энергичная реакция, сопровождающаяся большим выделением тепла. В результате, образуется большое количество газообразных продуктов - пары воды, аммиак и водород 3. 2 (3)62 Н 22123(газ)2(газ). Вследствие выделения газов объем реагирующих веществ в межслоевом пространстве графита увеличивается в тысячи раз. Давление газов, выделяющихся при реакции, расщепляет структуру графита на отдельные слои - в пределе на графеновые листы. При этом образуется материал со структурой расширенного графита. Недостатками известного способа являются высокая взрывоопасность интеркалированых соединений графита при контакте с водой, обусловленная выделением водорода, образующим взрывоопасные смеси с воздухом, недостаточно высокая удельная поверхность,полученный расширенный графит необходимо отфильтровать от воды и просушивать. Задача изобретения состоит в получении расширенного графита, обладающего большей удельной поверхностью, обеспечении безопасности его получения, а также в упрощении технологии его производства. Поставленная задача достигается тем, что в известном способе получения расширенного графита, включающем погружение графита в аммиачный раствор натрия или калия,его выдержку до образования соединения внедрения и разложение образовавшегося соединения, причем используют раствор с концентрацией натрия, калия или их смеси в пре 2 17336 1 2013.08.30 делах 5-9 моль/л, а разложение образовавшегося соединения осуществляют путем выдержки его на воздухе до прекращения экзотермической реакции. Новым, по мнению авторов, является то, что используют раствор с концентрацией натрия, калия или их смеси в аммиаке в пределах 5-9 моль/л., а разложение образовавшегося соединения осуществляют путем выдержки его на воздухе до прекращения экзотермической реакции. Сущность изобретения. Известно, что графит образует соединения внедрения со щелочными металлами. При этом атомы металлов внедряются в межслоевое пространство. Известно также, что щелочные металлы растворяются в жидком аммиаке (без химического взаимодействия с растворителем). Интеркаляция этих металлов в графит из аммиачных растворов происходит в виде комплексов с аммиаком. Таким образом, вместе со щелочным металлом в межслоевое пространство графита внедряется большое количество молекул аммиака. Интеркаляция комплексов металлоаммиачного комплекса приводит к существенному увеличению межслоевого пространства графита и существенному ослаблению взаимодействия между слоями. Поэтому уже на стадии образования соединения внедрения графита и аммиачных комплексов металла происходит существенное увеличение межслоевого расстояния. Второй этап расширения графита происходит путем выдержки интеркалированых соединений графита (ИСГ) на воздухе. Выдержка ИСГ на воздухе сопровождается испарением избыточного аммиака разложением аммиачного комплекса металла до дисперсного металла и аммиака(дисп)2. Данный химический процесс протекает в режиме самораспространяющегося высокотемпературного синтеза .представляет собой режим протекания экзотермической реакции, в котором реакция распространяется в виде фронта беспламенного горения. Режимреализуется после локального инициирования экзотермической реакции в какомнибудь участке смеси. Далее очаг реакции увеличивается, распространяясь в остальные участки смеси и охватывая ее целиком, при этом объем смеси многократно увеличивается. Пример конкретного выполнения. Сосуд Дюара емкостью 300 мл заполнялся жидким аммиаком, в нем растворялась навеска натрия или калия. В раствор погружалась корзинка, выполненная из нержавеющей металлической сетки с навеской чешуйчатого графита. Образец графита выдерживался под слоем раствора до прекращения кипения раствора, вызванного тепловым эффектом реакции образования соединения внедрения. После завершения реакции корзинка с соединением внедрения графита извлекалась и помешалась на лист из нержавеющей стали. Процессдлился в течение десятков секунд. После его завершения и остывания смеси углеродный продукт промывался, фильтровался и сушился. Высушенный продукт исследовался. Условия эксперимента и результаты исследования представлены в таблице. Характеристики расширенного графита в зависимости от параметров получения Используемые металлы Концентрация ме- Количественное Удельный Удельная поверхталлов в жидком соотношение ме 3 объем (см /г) ность (м 2/г) аммиаке (моль/л) таллуглерод 4 11 5 11 50 700 7 11 75 1300 9 11 75 1300 4 11 10 250 3 17336 1 2013.08.30 Продолжение таблицы Концентрация ме- Количественное Удельный Удельная поверхталлов в жидком соотношение ме 3 объем (см /г) ность (м 2/г) аммиаке (моль/л) таллуглерод- при концентрациях натрия в аммиаке ниже 5 моль/л процессне наблюдался, - при концентрации натрия выше 7 моль/л образуется пересыщенный раствор натрия в аммиаке, в результате чего металлический натрий оседает на стенках реактора, и при контакте с влажным воздухом в ограниченном объеме возможен взрыв. Как видно из приведенных в таблице примеров, результаты экспериментов слабо зависят от природы опробованных металлов, а зависит только от их суммарной эквивалентной концентрации. При концентрации заявленных металлов менее 5 моль/литр процессне наблюдается. Удельная поверхность графита существенно ниже, чем у прототипа, а при увеличении ее выше 7 моль/литр не наблюдается рост качественных характеристик расширенного графита. Преимущества данного способа состоит в следующем. Способ позволяет получить расширенный графит с большей удельной поверхностью за счет того, что в заявленном способе получения происходит дополнительная деструкция материала. Это обстоятельство позволяет увеличить сорбционную емкость при использовании его в качестве сорбента и большую удельную электроемкость при использовании его в суперконденсаторах. Заявленный способ является взрывобезопасным за счет того,что в реакции его получения не выделяется водород. Щелочные и аммиак не образуют классических химических связей с углеродом, поэтому данный способ получения расширенного графита не сопровождается изменением химического состава целевого продукта. В данном процессе не выделяется газообразный водород, поэтому способ взрывобезопасный. Использование технологиизначительно повышает безопасность. Достоинство технологиизаложено в самом принципе - использование быстровыделяющегося тепла химических реакций вместо нагрева вещества от внешнего источника. Более высокая удельная поверхность расширенного графита обусловлена дополнительной деструкцией графита, которую обеспечивает . Источники информации 1. Сорокина Н.Е. Интеркалированные соединения графита с кислотами синтез, свойства, применение Автореф. дис.док. хим. наук. - М. 2007. 2. Патент РФ 2233794, 2004. 3. Патент РБ 13642 1, 2010. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: C01B 31/04

Метки: получения, расширенного, способ, графита

Код ссылки

<a href="https://by.patents.su/4-17336-sposob-polucheniya-rasshirennogo-grafita.html" rel="bookmark" title="База патентов Беларуси">Способ получения расширенного графита</a>

Предыдущий патент: Способ травления пленки диоксида кремния при аэрозольной химической очистке полупроводниковых пластин

Следующий патент: Композиционный материал для триботехнических покрытий автоагрегатов

Случайный патент: Мозаика