Композиционный материал для триботехнических покрытий автоагрегатов

Номер патента: 17434

Опубликовано: 30.08.2013

Авторы: Кравченко Виктор Иванович, Авдейчик Сергей Валентинович, Овчинников Евгений Витальевич, Струк Василий Александрович, Костюкович Геннадий Александрович

Текст

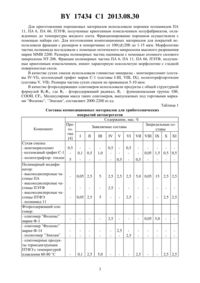

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ТРИБОТЕХНИЧЕСКИХ ПОКРЫТИЙ АВТОАГРЕГАТОВ(71) Заявители Учреждение образования Гродненский государственный университет имени Янки Купалы Открытое акционерное общество Белкард(72) Авторы Струк Василий Александрович Авдейчик Сергей Валентинович Овчинников Евгений Витальевич Костюкович Геннадий Александрович Кравченко Виктор Иванович(73) Патентообладатели Учреждение образования Гродненский государственный университет имени Янки Купалы Открытое акционерное общество Белкард(57) Композиционный материал для триботехнических покрытий автоагрегатов, содержащий порошок полиамида 6, полимерный модификатор и сухую смазку, отличающийся тем, что в качестве полимерного модификатора содержит высокодисперсные частицы термопластичного полимера, выбранного из группы, включающей полиамид 6, политетрафторэтилен, полиэтилентерефталат и их смесь, с размером 1-15 мкм и фторсодержащий олигомер с молекулярной массой 700-2200 ат.ед. при следующем соотношении компонентов, мас.высокодисперсные частицы термопластичного полимера 0,1-10,0 фторсодержащий олигомер 0,1-5,0 сухая смазка 0,1-1,0 порошок полиамида 6 остальное. Изобретение относится к области полимерного материаловедения и может быть использовано в машиностроении для изготовления функциональных покрытий, в том числе и триботехнических, для узлов трения, эксплуатируемых при воздействии коррозионных сред и отсутствии или ограничении смазочного материала. Для изготовления покрытий различного функционального назначения широко применяют полимерные связующие, главным образом полиамиды, полиолефины, фторсодержащие полимеры, полиэфиры 1. Наиболее распространенной технологией формирования покрытий является метод псевдоожиженного слоя, согласно которому металлическую заготовку, на которую нанесен праймер, помещают в псевдоожиженный слой, представляющий собой воздушную взвесь порошкообразного композиционного ма 17434 1 2013.08.30 териала заданного состава. Оплавление осадившегося порошка матричного полимера формирует покрытие заданной толщины на рабочей поверхности детали. Для обеспечения необходимых функциональных характеристик покрытия в состав матричного полимера вводят антиоксиданты, ингибиторы коррозии, сухие смазки и смазочные масла, полимерные наполнители и др. Известен композиционный материал для триботехнических покрытий на основе модифицированного полиамида 6, включающий криогенно измельченный порошок ПА 6 и смесь частиц алмазоподобной и графитоподобной модификаций углерода 2. Покрытие из данного материала обладает хорошей адгезией к металлическим субстратам, однако частицы УДА и УДАГ при агломерировании формируют области с повышенным коэффициентом трения. Известен композиционный материал для триботехнических покрытий на основе полиамида, содержащий углеродный наполнитель и полимерный модификатор - полиэтилен 3. При повышении нагрузочно-скоростных режимов эксплуатации полиолефин плавится и образует на поверхностях трения пленку, выполняющую функцию смазки. Недостатком покрытия из такого материала является сравнительно высокий коэффициент трения при мягких режимах эксплуатации. Прототипом изобретения является композиционный материал для триботехнических покрытий, содержащий порошок полиамида 6, полимерный модификатор и сухую смазку 4. В данном композиционном материале в качестве полимерного модификатора используют смесь термопластичного полимера и фторсодержащего компонента, а в качестве сухой смазки - слоистые дисперсные частицы. Покрытия из композиционного материал по прототипу обладают высокой износостойкостью и низким коэффициентом трения, в т.ч. при эксплуатации узла без подвода внешней смазки. Существенным недостатком прототипа является необходимость тщательного сепарирования компонентов для обеспечения гомогенности покрытия. При различии размеров, формы частиц и их массы в процессе нанесения покрытий методом псевдоожиженного слоя возможно разделение композиционного материала по фракциям,что приводит к формированию покрытий нестабильного состава. Кроме того, наличие в составе порошкообразных частиц политетрафторэтилена приводит к снижению прочностных показателей покрытий из-за термодинамической несовместимости ПТФЭ и полиамидной матрицы. Цель настоящего изобретения состоит в разработке состава композиционного материала для триботехнических покрытий автоагрегатов с повышенными показателями износостойкости, деформационно-прочностных характеристик и технологичностью переработки в триботехнические покрытия. Поставленная цель достигается тем, что в композиционном материале для триботехнических покрытий автоагрегатов, содержащем порошок полиамида, полимерный модификатор и сухую смазку, в качестве полимерного модификатора используют высокодисперсные частицы термопластичных полимеров, выбранных из группы полиамид 6, полиэтилентерефталат, политетрафторэтилен или их смесь, с размером 1-15 мкм в сочетании с фторсодержащим олигомером с молекулярной массой 700-2200 ат. ед. при следующем соотношении компонентов, мас.сухая смазка 0,1-1,0 высокодисперсные частицы термопластичного полимера 0,1-10 фторсодержащий олигомер 0,1-5,0 порошок полиамида остальное - до 100. Составы композиционных материалов для триботехнических покрытий автоагрегатов приведены в табл. 1. Сравнительные характеристики покрытий из разработанных составов представлены в табл. 2. 17434 1 2013.08.30 Для приготовления порошковых материалов использовали порошки полиамидов ПА 11, ПА 6, ПА 66, ПЭТФ, полученные криогенным измельчением полуфабрикатов, охлажденных до температуры жидкого азота. Фракционирование порошков осуществляли с помощью набора сит. Для изготовления композиционных материалов для покрытий использовали фракции с размером в поперечнике от 100200 до 1-15 мкм. Морфологию частиц полиамида исследовали с помощью оптического микроскопа высокого разрешения марки ММВ 2200. Размеры полимерных частиц оценивали с помощью атомного силового микроскопа -206. Фракции полимерных частиц ПА 6, ПА 11, ПА 66, ПЭТФ, полученные криогенным измельчением, имеют характерную оскольчатую морфологию с гладкой поверхностью скола. В качестве сухих смазок использовали глинистые минералы - монтмориллонит (составы -), коллоидный графит марки -1 (составы -, , ), политетрафторэтилен(составы , ). Размеры частиц сухих смазок не превышали 5-10 мкм. В качестве фторсодержащих олигомеров использовали продукты с общей структурной формулой -1, где- фторсодержащий радикал, 1 - функциональная группа 3. Молекулярная масса таких олигомеров, выпускаемых под торговыми марками Фолеокс, Эпилам, составляют 2000-2200 ат.ед. Таблица 1 Составы композиционных материалов для триботехнических покрытий автоагрегатов Содержание, мас.ПроЗапредельные соЗаявляемые составы Компонент тоставы тип- олигомер Фолеокс марки Ф-1- олигомер Фолеокс марки Ф-14- олигомерные продукты термодектрукции ПТФЭ с температурой плавления 60-80 С 17434 1 2013.08.30 Продолжение таблицы Порошок полиамида- полиамида 66 Размер частиц матричного полиамида, мкм Размер частиц высокодисперсных частиц полимерного модификатора, мкм Молекулярная масса фторсодержащего олигомера Кроме того, в составах -,в качестве фторсодержащего олигомера использовали продукты термогазодинамического синтеза (ТГД-синтеза) политетрафторэтилена с температурой плавления 60-80 С. Такие продукты могут быть получены улавливанием олигомерых фракций при термическом разложении полуфабриката ПТФЭ в диапазоне температур 450-570 С или термообработкой продуктов ТГД-синтеза, промышленно выпускаемых под торговой маркой Форум и называемых ультрадисперсным политетрафторэтиленом (УПТФЭ). Композиционные материалы для покрытий получали смешиванием компонентов в смесителе с механическим активированием, например в шаровой мельнице МБЛ, в присутствии металлических мелющих тел-шаров. Вначале в рабочий объем смесителя вводили порошкообразный полиамид с частицами оскольчатой формы, активировали его в течение 5-10 мин, после чего вводили фторсодержащий олигомер и перемешивали смесь в течение 5-10 мин, затем добавляли сухую смазку и дополнительно перемешивали композиционный материал в течение 5-10 мин. В полученную смесь добавляли высокодисперсные частицы ПА 6, ПЭТФ, ПТФЭ и перемешивали смесь без мелющих тел в течение 5-10 мин. Покрытия из композиционных материалов формировали в технологической установке псевдоожиженного слоя окунанием металлического образца, нагретого до температуры 270-290 С, с последующей выдержкой образца на воздухе до полного оплавления полиамидных компонентов. Поверхность металлического образца очищали от оксидов и загрязнений путем обработки абразивным порошком и обезжиривали бензином. Адгезионную прочность покрытий оценивали методом падающего бойка по высоте,при которой не наблюдается отслоения покрытия от подложки. Триботехническис характеристики покрытий определяли на машине трения по схеме пальчик-диск при толщине покрытия 150-200 мкм. Скорость скольжения составляла 0,01-0,1 м/с, удельная нагрузка 5-10 МПа. В качестве контртела использовали полуцилиндр 30 мм из стали 45 с шероховатостью поверхности 0,51,0 мкм. Как следует из данных, представленных в табл. 2, заявляемые составы (-) превосходят прототип по показателям прочности, стойкости к термоокислительной деструкции,адгезионной прочности, а также имеют более низкий коэффициент трения и более высокую водостойкость (гидрофобность). Снижение содержания модификатора ниже заявляемых пределов (состав ) уменьшает значения параметров служебных характеристик, их превышение (состав ) не обеспечивает дополнительного эффекта повышения прочности, однако увеличивает коэффициент трения. Снижение молекулярной массы фторсодержащего олигомера (состав ) увеличивает коэффициент трения и влагопоглощение, а 4 17434 1 2013.08.30 ее увеличение сверх заявленной величины (состав ) не вызывает дополнительного эффекта. Сущность изобретения состоит в следующем. Введение в состав композиционного материала для триботехнических покрытий автоагрегатов высокодисперсных частиц полиамида 6, ПТФЭ, ПЭТФ обуславливает реализацию совокупности физико-химических процессов, обеспечивающих достижение синергического эффекта. Таблица 2 Сравнительные характеристики заявляемых составов и прототипа Показатель для состава ПроЗаявляемые составы Запредельные составы Характеристики тотип 4 Разрушающее напряжение при растяжении, МПа- после 1000 ч термоокисления на воздухе при температуре 150 С 35 42 45 43 45 48 43 43 43 44 45 45 Твердость по Бринеллю, МПа- после 1000 ч термоокисления на воздухе при температуре 150 С 40 43 45 48 46 48 48 47 44 44 45 45 Адгезионная прочность, см, не менее 25 30 30 28 31 30 29 30 30 30 28 30 Коэффициент трения- при 10 МПа 0,13 0,13 0,10 0,08 0,11 0,10 0,10 0,09 0,13 0,13 0,12 0,11 Влагопоглощение,мас.10 8,0 3,5 3,0 7,5 7,8 1,0 3,5 9,2 3,5 8,0 3,0 Ламелярная форма высокодисперсной частицы ПА 6, ее развитая поверхность и геометрические размеры обуславливают ее более интенсивное окисление в диапазоне температур формирования покрытий по сравнению с частицами полиамидов (ПА 6, ПА 66, ПА 11) оскольчатой формы. В результате этого в объеме композита образуются области с повышенным содержанием оксидных карбонильных , карбоксильных (-) и гидроксильных (-) групп. Благодаря наличию полярных групп увеличивается межмолекулярное взаимодействие между макромолекулами матричного полиамида (ПА 6, ПА 66, ПА 11) и ламелярного полиамида (ПА 6). При этом не нарушается термодинамическая совместимость компонентов, т.к. макромолекулы матричного полимера и модификатора имеют аналогичное или близкое строение. Наличие в структуре сформированного покрытия областей с повышенным уровнем 5 17434 1 2013.08.30 межмолекулярного взаимодействия приводит к увеличению показателей деформационнопрочностных и триботехнических характеристик без использования специальных модификаторов. Структура с повышенным межмолекулярным взаимодействием обладает большей устойчивостью к процессам термоокислительной деструкции вследствие замедления скорости диффузии молекул кислорода. Высокодисперсные частицы полиэтилентерефталата выступают в полиамидной матрице в роли армирующей добавки благодаря термодинамической совместимости компонентов. При этом повышается гидрофобность полиамидной матрицы и, как следствие, ее устойчивость к воздействию эксплуатационных факторов. Высокодисперсные частицы ПЭТФ и ПТФЭ, введенные в состав композиции в сочетании с ПА 6, выступают в роли высокомолекулярного полимерного модификатора комплексного механизма действия. Введение в состав композита фторсодержащего олигомера способствует упрочнению полимерной матрицы (ПА 6) вследствие образования межмолекулярных связей по месту амидных групп и групп - 2-, 2-, -, -, -2 олигомера. Одновременно увеличивается стойкость к воздействию термоокислительных сред и гидрофобность, а также повышаются триботехнические характеристики. Таким образом, совокупное действие полимерного модификатора (высокодисперсных частиц ПА 6, ПЭТФ, ПТФЭ или их смеси и фторсодержащего олигомера) способствует реализации синергического эффекта, что удовлетворяет требованиям новизны заявленного технического решения. Разработанный состав композиционного материала для триботехнических покрытий автоагрегатов апробирован в конструкциях карданных валов, выпускаемых ОАО Белкард, и рекомендован к промышленному применению. Источники информации 1. Довгяло В.А., Юркевич О.Р. Композиционные материалы на основе дисперсных полимеров. - Минск Наука и техника, 1992. - С. 256. 2.2223304, МПК 10169/04,0866/00, 2002. 3.2219212, МПК 09177/02, 5/03, 2003. 3.10391, МПК 29177/02, 2006 (прототип). Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 6

МПК / Метки

МПК: C09D 177/00

Метки: материал, триботехнических, композиционный, автоагрегатов, покрытий

Код ссылки

<a href="https://by.patents.su/6-17434-kompozicionnyjj-material-dlya-tribotehnicheskih-pokrytijj-avtoagregatov.html" rel="bookmark" title="База патентов Беларуси">Композиционный материал для триботехнических покрытий автоагрегатов</a>

Предыдущий патент: Способ получения расширенного графита

Следующий патент: Консервированный паштет для геродиетического питания

Случайный патент: Способ элиминационного лечения генитальной папилломавирусной инфекции