Способ получения пластин кубического нитрида бора

Номер патента: 12406

Опубликовано: 30.10.2009

Авторы: Ракицкая Людмила Иосифовна, Аниченко Николай Георгиевич

Текст

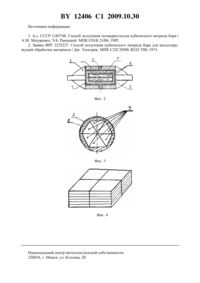

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИН КУБИЧЕСКОГО НИТРИДА БОРА(71) Заявитель Государственное научнопроизводственное объединение Научно-практический центр Национальной академии наук Беларуси по материаловедению(72) Авторы Ракицкая Людмила Иосифовна Аниченко Николай Георгиевич(73) Патентообладатель Государственное научно-производственное объединение Научно-практический центр Национальной академии наук Беларуси по материаловедению(57) 1. Способ получения пластин кубического нитрида бора, включающий размещение в реакционном объеме камеры высокого давления, ограниченном стенками графитового нагревателя, заготовок из нитрида бора и термобарическую обработку их в области стабильности кубического нитрида бора, отличающийся тем, что в качестве заготовок используют монолитные заготовки из пиролитического нитрида бора, которые размещают в непосредственном контакте друг с другом до полного заполнения реакционного объема. 2. Способ по п. 1, отличающийся тем, что графитовый нагреватель окружают снаружи экраном из тугоплавкого металла, выбранного из , , , . 12406 1 2009.10.30 Изобретение относится к области синтеза поликристаллов кубического нитрида бора(КНБ), которые могут найти применение в инструментальной промышленности для оснащения лезвийного инструмента. Известен способ получения поликристаллов КНБ 1, в котором на заготовку, спрессованную из гексагонального нитрида бора (ГНБ), воздействуют давлением и температурой в области стабильности КНБ. Недостаток этого способа заключается в том, что за один технологический цикл получается одна пластина. Наиболее близким по технической сущности к заявляемому изобретению является способ получения пластин КНБ 2, в котором берут порошок КНБ, располагают его на подложке из твердого сплава и спекают в присутствии легирующих металлов из группы никель, кобальт, марганец, железо, ванадий, хром. Этот способ предусматривает одновременное получение двух изделий, для чего две заготовки, содержащие спеченный твердый сплав, порошок КНБ и легирующие добавки, для предотвращения их спекания друг с другом разделяют слоем из хлористого натрия либо гексагонального нитрида бора. Однако известный способ 2 имеет следующие недостатки. При одновременном получении двух или более изделий часть реакционного объема будет занята разделяющими прокладками, что уменьшает количество пластин, получаемых за один технологический цикл. Это в наибольшей степени проявляется, когда необходимо получать тонкие пластины, поскольку в этом случае толщина пластин сравнима с толщиной разделительного слоя. Кроме того, поскольку разделительный слой выполняется из пластического материала, форма исходных заготовок будет при сжатии искажаться произвольным образом,что повышает трудоемкость их дальнейшей обработки. К недостаткам этого способа следует также отнести само наличие вещества разделительного слоя, которое в процессе термобарической обработки неизбежно будет загрязнять получаемые пластины. Общими существенными признаками прототипа и заявляемого объекта являются размещение в реакционном объеме камеры высокого давления, ограниченном стенками нагревателя, заготовок нитрида бора и термобарическая обработка их в области стабильности кубического нитрида бора. Задачей настоящего изобретения является увеличение выхода пластин за технологический цикл и упрощение процесса. Поставленная задача достигается тем, что в известном способе получения пластин кубического нитрида бора, включающем размещение в реакционном объеме камеры высокого давления, ограниченном стенками графитового нагревателя, заготовок из нитрида бора и термобарическую обработку их в области стабильности кубического нитрида бора,новым является то, что в качестве заготовок используют монолитные заготовки из пиролитического нитрида бора, которые размещают в непосредственном контакте друг с другом до полного заполнения реакционного объема. Графитовый нагреватель окружают снаружи экраном из тугоплавкого металла, выбранного из , Та, , . Известное техническое решение 1, в котором для получения одновременно нескольких изделий за один технологический цикл заготовки разделены прокладками из хлористого натрия, не позволяет максимально использовать полезный объем реакционной камеры, что достигается в предлагаемом способе. Использование для получения пластин монолитных заготовок из пиролитического нитрида бора (ПНБ) позволяет максимально использовать реакционный объем. При этом, как показал опыт, в процессе синтеза припекания пластин друг с другом не происходит, и после извлечения из камеры высокого давления они легко разделяются. Кроме того, поскольку ПНБ представляет собой довольно прочный материал, из него можно изготавливать очень тонкие заготовки менее 0,5 мм и получать из них пластины КНБ толщиной менее 0,3 мм, что практически невозможно при использовании порошков ГНБ или КНБ. Экспериментально было установлено, что наличие экрана из тугоплавкого металла из группы , Та, ,обеспечивает экранировку 2 12406 1 2009.10.30 реакционного объема от проникновения примесей из контейнера, что существенно при фазовом превращении ПНБ в КНБ и обеспечивает стабильность электро- и теплофизических свойств полученных поликристаллов. В отсутствие экрана фазовое превращение ПНБКНБ идет нестабильно, и свойства полученных поликристаллов низкие. На фиг. 1 показано осевое сечение реакционной ячейки, в которой заготовки из ПНБ уложены непосредственно друг на друга, где 1 - контейнер из литографского камня, 2 теплоизолирующие заглушки, 3 - токовводы, 4 - экран из фольги Та, 5 - графитовый нагреватель, 6 - заготовки из ПНБ. На фиг. 2 показано осевое сечение реакционной ячейки для получения двухслойных пластин, где 1 - контейнер из литографского камня, 2 - теплоизолирующие заглушки, 3 токовводы, 4 - экран из фольги Та, 5 - графитовый нагреватель, 6 - заготовки из ПНБ, 7 фольга вольфрама. На фиг. 3 показано радиальное сечение реакционного объема, в котором заготовка из ПНБ выполнена в виде секторов 1 - экран из фольги Та, 2 - графитовый нагреватель, 3 заготовки из ПНБ. На фиг. 4 показан пакет из 24 заготовок из ПНБ. Ниже приведены примеры конкретного выполнения. Пример 1 Из пластин ПНБ толщиной 1 мм алмазным сверлом перпендикулярно к слоям осаждения вырезали заготовки в виде диска диаметром 8,7 мм. Четыре такие пластины помещали в нагреватель реакционной ячейки в соответствии со схемой, изображенной на фиг. 1, и подвергали воздействию давления 7,5-8,0 ГПа, температуры 2700-2800 в течение 20 с. Затем нагрев отключали, давление снижали до атмосферного и из нагревателя извлекали пакет пластин, который легко разделялся на четыре пластины диаметром 8 мм и толщиной 0,7 мм. Пример 2 В отличие от примера 1 две заготовки из ПНБ диаметром 8,7 мм и толщиной 1,5 мм располагали в контакте друг с другом, а также в контакте с вольфрамовой фольгой толщиной 0,05 мм, как показано на фиг. 2. В результате термобарической обработки получали две двухслойные пластины, содержащие слой КНБ и спеченную с ним подложку из карбида вольфрама. Пример 3 В отличие от примера 1 из пластины ПНБ вырезали заготовки в виде треугольников. Шесть таких треугольников, уложенных в нагреватель, как показано на фиг. 3, образовывали шестиугольник с диаметром описанной окружности, равным 9 мм. Пример 4. Из ПНБ вырезали заготовки в виде прямоугольных пластинок размером 22 мм и толщиной 0,5 мм. В реакционную полость, которая имела прямоугольное сечение 44 мм при высоте реакционной полости 3,5 мм, помещали 24 такие заготовки в виде пакета, как показано на фиг. 4, и воздействовали давлением 7,5-8,0 ГПа и температурой 2700 в течение 20 с. В результате получали 24 пластины КНБ размерами 1,81,80,3 мм, которые после шлифовки были использованы для изготовления теплоотводящих подложек полупроводниковых устройств. Использование предлагаемого способа получения пластин КНБ обеспечивает по сравнению с существующими следующие преимущества увеличивается выход пластин за технологический цикл за счет более полного использования объема реакционной ячейки упрощается процесс получения пластин за счет исключения операций изготовления и установки разделительных прокладок. 12406 1 2009.10.30 Источники информации 1. А.с. СССР 1185748. Способ получения поликристаллов кубического нитрида бора / А.М. Мазуренко, Э.Б. Ракицкий. МПК С 01 В 21/06, 1985. 2. Заявка ФРГ 2232227. Способ получения кубического нитрида бора для металлорежущей обработки материала / Дж. Электрик. МПК С 22 С 29/00, 22 7/00, 1973. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: B22F 7/02, C30B 29/10, B01J 3/06, C04B 35/583

Метки: бора, кубического, получения, способ, нитрида, пластин

Код ссылки

<a href="https://by.patents.su/4-12406-sposob-polucheniya-plastin-kubicheskogo-nitrida-bora.html" rel="bookmark" title="База патентов Беларуси">Способ получения пластин кубического нитрида бора</a>

Предыдущий патент: Способ дефибрилляции сердца

Следующий патент: Способ комплексного лечения реактивного синовита коленного сустава у ребенка или подростка

Случайный патент: Способ защиты черных и цветных металлов от коррозии