Устройство для изготовления полой заготовки гидроударной раздачей

Номер патента: 12402

Опубликовано: 30.10.2009

Авторы: Журавский Александр Юльянович, Петраковский Владимир Степанович

Текст

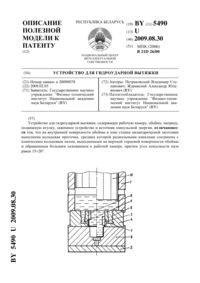

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЗАГОТОВКИ ГИДРОУДАРНОЙ РАЗДАЧЕЙ(71) Заявитель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(72) Авторы Петраковский Владимир Степанович Журавский Александр Юльянович(73) Патентообладатель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(57) Устройство для изготовления полой заготовки гидроударной раздачей, содержащее источник импульсной энергии и рабочую камеру, соединенную с обоймой, в которой зажимным устройством закреплена разрезная матрица, состоящая из двух полуматриц, отличающееся тем, что матрица выполнена разрезной по линии ее наибольшего диаметра, причем верхняя полуматрица снабжена заплечиками для упора торца исходной заготовки и установлена с возможностью перемещения вдоль ее продольной оси на величину- , где- величина отрезка образующей матрицы, на котором отсутствует ее контакт с исходной заготовкой, а- величина его проекции на вертикальную ось. 12402 1 2009.10.30 Изобретение относится к устройствам для обработки металлов давлением и может найти применение в листоштамповочном производстве, например, при раздаче полых заготовок импульсными нагрузками. Известно устройство для штамповки электрогидравлическим разрядом, содержащее рабочую камеру, в которой создается импульс давления жидкости, деформирующий заготовку, матрицу, элементы, создающие осевое давление на полую заготовку 1. Это устройство отличается сложностью конструкции, т.к. для создания сжимающих усилий используется механизм с разрядной камерой. Кроме того, это устройство позволяет увеличить степень раздачи заготовок не более чем на 5-10 , ввиду трудностей в синхронизации импульсов давления в рабочей камере и камере, приводящей в действие элементы, создающие осевой подпор полой заготовки. Наиболее близким к предлагаемому по технической сущности является устройство для калибровки труб импульсными нагрузками, содержащее источник импульсной энергии и рабочую камеру, соединенную с обоймой, в которой зажимным устройством закреплена разрезная матрица, состоящая из двух полуматриц 2. В этом устройстве источник импульсного давления выполнен в виде гидроударного блока, ось которого перпендикулярна оси матрицы, а канал, соединяющий гидроударный блок и полость матрицы, снабжен промежуточным поршнем. Поэтому при создании импульса давления в гидроударном блоке давление передается на заготовку через криволинейный канал и посредством промежуточного поршня, что приводит к значительным потерям давления, а значит, и к снижению уровня давления, действующего на полую заготовку (трубу), что в итоге снижает степень раздачи заготовки. В то же время созданный импульс давления воздействует непосредственно на заготовку, деформируя ее по матрице и одновременно создавая силы трения между матрицей и заготовкой, препятствующие перемещению материала заготовки в матрицу, а с другой стороны давление жидкости воздействует на торец полой заготовки, создавая осевой подпор заготовки, благоприятствующий повышению степени раздачи заготовки, так как частично компенсирует силы трения. Но так как площадь торца заготовки весьма незначительна, то и уровень сжимающего заготовку усилия весьма незначителен, что не позволяет повысить степень раздачи полой заготовки больше чем на 5 , а для тонкостенных изделий и того меньше. Кроме того, известное устройство отличается очевидной сложностью конструкции, так как имеет криволинейную систему передачи давления, промежуточный поршень, систему инерционного замыкания полуматриц. Задачей предлагаемого изобретения является повышение степени раздачи заготовки и упрощение конструкции устройства. Поставленная задача в предложенном изобретении решается за счет того, что в устройстве для изготовления полой заготовки гидроударной раздачей, содержащем источник импульсной энергии и рабочую камеру, соединенную с обоймой, в которой зажимным устройством закреплена разрезная матрица, состоящая из двух полуматриц, матрица выполнена разрезной по линии ее наибольшего диаметра, причем верхняя полуматрица снабжена заплечиками для упора торца исходной заготовки и установлена с возможностью перемещения вдоль ее продольной оси на величину- , где- величина отрезка образующей матрицы, на котором отсутствует ее контакт с исходной заготовкой,- величина его проекции на вертикальную ось. В предлагаемой конструкции отсутствуют криволинейная система передачи давления,промежуточный поршень, что позволяет повысить уровень действующих давлений, а значит, повысить степень раздачи. Кроме того, в предлагаемой конструкции заготовка перемещается совместно с верхней полуматрицей, причем по мере раздачи заготовки и перемещения полуматрицы вниз все большая часть поверхности заготовки перемещается совместно с матрицей. Таким образом, перемещение заготовки относительно матрицы отсутствует, а значит, отсутствуют и силы трения между матрицей и заготовкой, препятст 2 12402 1 2009.10.30 вующие раздаче заготовки. Кроме того, предлагаемое изобретение позволяет увеличить величину осевого подпора заготовки, так как его величина прямо пропорциональна площади торца верхней полуматрицы, которая весьма значительна и может быть изменена в широких пределах, что в конечном итоге позволяет повысить степень раздачи заготовки. Причем предполагаемое изобретение позволяет увеличить величину осевого подпора заготовки, действующего в зоне деформации, еще и за счет того, что его величина будет равна максимально возможному (с точки зрения устойчивости полой заготовки к смятию торца) осевому усилию, передаваемому непосредственно стенкой заготовки, плюс осевое усилие, передаваемое за счет сил трения между матрицей и полой заготовкой. Очевидно также и то, что по мере деформации заготовки к ней можно прикладывать все больший осевой подпор, так как доля осевого подпора, передаваемого за счет сил трения, все возрастает по мере возрастания площади контакта заготовки с матрицей. Это обстоятельство может быть использовано при получении изделий за несколько циклов нагружения. Совместное действие вышеперечисленных факторов приводит к увеличению степени раздачи заготовки по сравнению с известными устройствами. Вследствие того что в конструкции устройства нет криволинейной системы передачи давления, промежуточного поршня,системы инерционного замыкания полуматриц, а роль элементов, создающих осевой подпор заготовки выполняет сама матрица, конструкция устройства упрощается. Сущность изобретения поясняется чертежом, где на фигуре приведен общий вид предлагаемого устройства слева - до начала деформации заготовки, справа - по окончании процесса деформации Устройство для изготовления полой заготовки гидроударной раздачей содержит рабочую камеру 1, к нижнему торцу которой посредством плиты зажимного устройства 2 прижата обойма 3, внутри которой расположена нижняя полуматрица 4 с установленной на ней и заполненной жидкостью заготовкой 5, на торце которой заплечиками 6 удерживается верхняя полуматрица 7. Для создания импульса давления в жидкости используется быстролетящий боек 8. Устройство работает следующим образом на подвижной плите зажимного устройства 2 устанавливают нижнюю полуматрицу 4 и обойму 3, внутрь которой опускают полую заготовку 5, а затем верхнюю полуматрицу 7 до упора торца полой заготовки в заплечики 6. После этого, посредством плиты зажимного устройства 2, обойму с установленными в ней полуматрицами и заготовкой, прижимают к торцу рабочей камеры 1 и заполняют рабочую камеру жидкостью (например, водой). Затем, с помощью быстролетящего бойка 8, создают импульс давления в жидкости, который воздействует на верхний торец полуматрицы 7,которая начинает перемещаться вниз, сжимая посредством заплечиков 6 полую заготовку в осевом направлении. Одновременно импульс давления, созданный в жидкости, воздействует на стенки полой заготовки, деформируя их по матрице и прижимая их к внутренней поверхности верхней полуматрицы 7, передавая, таким образом, часть осевого усилия за счет сил трения между стенками заготовки и верхней полуматрицей. Процесс деформации заготовки заканчивается при достижении верхней полуматрицей 7 верхнего торца нижней полуматрицы 4. По окончании процесса деформации отводят подвижную плиту зажимного устройства 2 и извлекают из обоймы 3 верхнюю полуматрицу 7 и продеформированную заготовку 5. После этого устройство готово к новому циклу. Использование предлагаемой конструкции устройства позволяет раздавать заготовки со степенью раздачи на 15-20 выше, чем при гидроударной раздаче с использованием известных устройств, упростить конструкцию штамповой оснастки. Так, при проведении лабораторных испытаний предлагаемого устройства из стального стакана 102 мм и толщиной стенки 1 мм было получено изделие типа кофейник, максимальный диаметр 143 которого был равен 148 мм, что соответствует степени раздачи 1,45 . В то же 102 время на известном устройстве аналогичного типа из этого же стакана был получен ко 3 12402 1 2009.10.30 фейник с максимальным диаметром, равным лишь 126 мм, что соответствует степени 126 раздачи 1,23 . Таким образом, предлагаемое устройство, отличаясь простотой 102 конструкции, позволило увеличить степень раздачи заготовки из стали 08 кп в 1,18 раза. Упрощение конструкции устройства вытекает из того, что в предлагаемом устройстве отсутствуют сложная криволинейная система передачи давления, система инерционного замыкания матрицы, а осевой подпор заготовки осуществляется самой матрицей. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: B21D 41/00

Метки: изготовления, полой, раздачей, устройство, гидроударной, заготовки

Код ссылки

<a href="https://by.patents.su/4-12402-ustrojjstvo-dlya-izgotovleniya-polojj-zagotovki-gidroudarnojj-razdachejj.html" rel="bookmark" title="База патентов Беларуси">Устройство для изготовления полой заготовки гидроударной раздачей</a>

Предыдущий патент: Разбрасыватель минеральных удобрений

Следующий патент: Комкодавитель для картофелеуборочных машин

Случайный патент: Шихта для изготовления теплоизоляционного тугоплавкого материала