Композиция для изготовления фрикционного материала

Номер патента: 1179

Опубликовано: 14.06.1996

Авторы: Злотников Игорь Иванович, Купчинов Борис Иванович, Лисовский Василий Викторович, Дорощенко Владимир Иванович, Сергиенко Владимир Петрович, Невзорова Алла Брониславовна

Текст

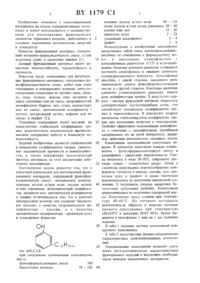

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ ВЕДОМСТВО РЕСПУБЛИКИ БЕЛАРУСЬ(54) КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО МАТЕРИАЛАКомпозиция для изготовления фрикционного материала, содержащая фенолформазхъдегтшную смолу, минеральное волокно, порошок железа и/шш МЕДИ, оксид железа их или оксид алюминия, неорганический модификатор, например мел, органический модификатор и графит, отличающаяся тем, что в качестве минерального волокна она содержит Базальтовое волокно, в качестве неорганического модификатора - каолин, а в качестве органического модификатора древесную муку и алкилфенол формулы(71) Заявитель Институт механики металлополимерных систем АН Беларуси (В)металлополимерных систем АН Беларусифенолформальдегтщная смола 100 Базальтовое волокно 70 105 порошок железа и/или меди 80 110 оксид железа и/ или оксид алюминия 20 - 40каолин или мел 15 - 20 древесная мука 5 22 указанный алкипфенол 2 - 4 графит 1 6Изобретение относится к композиционным материалам на основе термореактивньтх связующих и может использоваться в машиностроении для изготовления фрикционных Элементов тормозных колодок, работающих в условиях переменных механических нагрузок и температур.Известен фрикционный материал, содержащий мочевино-формальдеггшную смолу, сухой железный сурик И древесные опилки 1.Данный фрикционный материал имеет невысокие износостойкость, термостойкость и прочность.Известна также композиция для изготовления фрикционного материала, содержащая фенолформальдегидную смолу, асбест или смесь стеклянных и минеральных волокон, металлосодержащее соединение из группы цинк, бронза, медь, железо, окислы этих металлов и окись алюминия или их смесь, неорганический модификатор (бариты, мел, тальк, волластонит или их смесь), органический модификатор ( каучук, натуральный латекс, асфальт или их смесь) и графит 2.Указанная композиция имеет высокий. но недостаточно стабильный коэффициент трения, недостаточную механическую прочность,высокое содержание асбеста и невысокую износостойкость.Задачей изобретения является стабилизация и повышение коэффициента трении, увеличение механической прочности и износостойкости, а также повышение экологической чистоты материала за счет исключения асбестового наполнителя.Поставленная задача решается тем, что в известной композиции для изготовления фрикционного материала, содержащей фенолформальдегидную смолу, минеральное волокно,порошок железа и/или меди, оксиды железа и/ или алюминия, неорганический модификатор, например мел, органический модификатор и графит, отличающаяся тем, что в качестве минерального волокна она содержит базальтовое волокно, в качестве неорганического модификатора - каолин, а в качестве органического модификатора - древесную муку и алкилфенол формулыС Т 5 Н 31 -П где п 0,2,4,6, при следующем соотношении компонентов,мас.ч. фенолформальлегидная смола базальтовое волокнопорошок железа и/или меди 30 110 оксид железа и/ или оксид алюминия 20 - 40каолин или мел 15 - 20 древесная мука 5 22 указанный алкилфенол 2 - 4 графит- 1 - 6Используемый в изобретении алкилфенол представляет собой смесь высокореакционноспособных по отношению к формальдегид) МОно- и диатомных алкилфенолов с ненасыщенным радикалом (С 15) в ьтета-положении. Наличие длинного радикала уменьшает жесткость алкилфенола и снижает хрупкость полимеризованного продукта. Алкилфенол способен, с одной стороны, выполнять роль сшиваюшего агента фенолформальцегидной смолы, а с другой стороны, благодаря наличию длинного углеводородного радикала. играть роль модификатора трения. В результате первого - внутри фенольной матрицы образуется дополнительная каучукоподобная сетка, что способствует повышению коэффициента трения и термостойкости, В результате второго механизма стабилизируется коэффициент трения при изменении нагрузки и температуры. Особешто эффективно использование ашилфенола в сочетании с напошштелиш, способными адсорбировать его на своей поверхности, например, древесным наполнителем, каолином, мелом.Композицию изготавливали следующим образом. В смеситель загружали Жидкие компоненты - фенолформальдегидную смолу и алкилфенол - тщательно перемешивали. Смола вводилась в виде 30-50 спиртового раствора (спирт - техническая среда). Затем в смеситель загружались порошкообразные компоненты (металлы и окислы, каолин, мел, древесная мука и графит) и снова тщательно перемешивались до получения однородной суспензии. В последнюю очередь вводились ба зальтовые рубленные волокна. Композицияперемешивались до получения однородной массы. Полученную массу сушили при температуре 4060 С. Из готового материала изготавливали образцы и изделия методом прямого прессования при температуре 160110 С и давлении 5015 МПа. Время выдержки в прессформе 1 мин на 1 мм толщины изделия.В табл.1 указаны составы композиций конкретного выполнения.Использование композиции позволит улучшить эксплуатационные характеристики фрикционных изделий и исключить необходимость импорта аналогичных материалов.Древесная мука лист венных породРазрушающее напряжение при сжатии, МПа Твердость по Бринеллю, МПа Интенсивность изнашивания 1108 при нагрузке 1,2, МПа и скорости скольжения 1 м/с Коэффициент трения при скорости скольжения 1 м/с при нагрузке, МПаКоэффициент трения при скорости скольжения 1 м/ с при нагрузке 1,2,МПа и температуре СГосударственное патентное ведомство Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

МПК: C08J 5/14, C08K 13/04, C08L 61/10

Метки: композиция, изготовления, материала, фрикционного

Код ссылки

<a href="https://by.patents.su/4-1179-kompoziciya-dlya-izgotovleniya-frikcionnogo-materiala.html" rel="bookmark" title="База патентов Беларуси">Композиция для изготовления фрикционного материала</a>

Предыдущий патент: Устройство для очистки отработавших газов двигателя внутреннего сгорания

Случайный патент: Устройство для формирования остатка по модулю пять с накоплением