Покрытие электрода

Номер патента: 10658

Опубликовано: 30.06.2008

Авторы: Клюшня Олег Владимирович, Астрейко Людмила Александровна, Игнатович Зоя Владимировна, Олешкевич Дмитрий Анатольевич

Текст

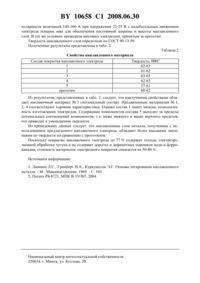

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Государственное научное учреждение Институт порошковой металлургии(72) Авторы Игнатович Зоя Владимировна Астрейко Людмила Александровна Клюшня Олег Владимирович Олешкевич Дмитрий Анатольевич(73) Патентообладатель Государственное научное учреждение Институт порошковой металлургии(57) Покрытие электрода, содержащее мрамор, ферросилиций, ферромарганец, плавиковый шпат, графит серебристый и поташ, отличающееся тем, что оно дополнительно содержит отходы электроэрозионной обработки чугуна при следующем соотношении ингредиентов, мас.мрамор 5,0-10,0 ферросилиций 3,0-5,0 ферромарганец 2,0-5,0 плавиковый шпат 2,0-4,0 графит серебристый 4,0-6,0 поташ 0,5-1,0 отходы электроэрозионной обработки чугуна остальное,при этом отходы электроэрозионной обработки чугуна состоят из шести частей отходов высокохромистого износостойкого чугуна и одной части отходов высокохромистого износостойкого чугуна, борированного методом термодиффузионного насыщения до содержания в нем 3,6-6,0 бора. Изобретение относится к области ручной дуговой наплавки, в частности к электродам для дуговой наплавки износостойкого материала, работающего в условиях абразивного изнашивания. Для наплавки материалов, работающих в условиях абразивного изнашивания, применяются электроды, которые обеспечивают получение наплавленного материала, содержащего в структуре карбидную и карбоборидную фазу 1. Недостатком таких электродов является то, что в своем составе они содержат порошки ферросплавов и чистых элементов, что удорожает стоимость электродов и делает их неконкурентоспособными. 10658 1 2008.06.30 Из известных наиболее близким по технической сущности, принятым за прототип, является электрод с покрытием 2, содержащим (мас. ) феррохром 70-84,5 графит серебристый 4,0-7,0 мрамор 5,0-8,0 ферросилиций 2,0-6,0 ферромарганец 2,0-4,0 плавиковый шпат 2,0-4,0 поташ 0,5-1,0. Недостатками электрода является то, что порошок меди, феррованадий, применяемые в покрытии, являются дорогими материалами, что существенно удорожает известный электрод, в сочетании с недостаточным ресурсом деталей, наплавленных электродом с известным покрытием, при работе в условиях интенсивного абразивного износа. Техническая задача, решаемая изобретением, состоит в повышении эксплуатационной стойкости наплавленных деталей, работающих в условиях абразивного воздействия,улучшении сварочно-технологических свойств и снижении стоимости электрода. Технический результат достигается тем, что в покрытие электрода, содержащее мрамор, ферросилиций, ферромарганец, плавиковый шпат, графит серебристый и поташ,дополнительно вводят отходы электроэрозионной обработки чугуна при следующем соотношении ингредиентов (мас. ) плавиковый шпат 2-4 ферросилиций 3-5 ферромарганец 2-5 графит серебристый 4-6 поташ 0,5-1,0 мрамор 5-10 отходы чугуна остальное,при этом отходы чугуна представляют собой композицию, состоящую из шести частей высокохромистого износостойкого чугуна и одной части борированного методом термодиффузионного насыщения до содержания в нем от 3,6 до 6,0 бора высокохромистого износостойкого чугуна. Введение плавикового шпата в покрытие разрабатываемого электрода наиболее целесообразно в количестве от 2,0 до 4,0 мас.для обеспечения устойчивости горения дуги. Введение мрамора в покрытие наиболее целесообразно в количестве от 5,0 до 10,0 мас. . Мрамор является шлакообразующим элементом и обеспечивает надежную газовую и шлаковую защиту металла в зоне наплавки от кислорода воздуха за счет термического разложения карбонатов. Содержание мрамора в покрытии менее 5,0 мас.является недостаточным для надежной газовой и шлаковой защиты. Содержание мрамора более 10,0 мас.в данном покрытии не оказывает существенного влияния на повышение защиты наплавленного металла в зоне наплавки от окисления. Графит серебристый вводят в покрытие предложенного электрода в количестве от 4,0 до 6,0 мас. , поскольку для образования карбидов и карбоборидов, обеспечивающих требуемый уровень износостойкости наплавленного слоя металла, имеющегося в отходах чугуна, углерода недостаточно. Введение графита менее 4,0 мас.не позволяет получить нужную структуру наплавленного материала. Введение графита в количестве, превышающем 6,0 мас. , приводит к уменьшению износостойкости наплавленных деталей. Ферросилиций вводится в покрытие электрода для раскисления и легирования. При содержании ферросилиция в покрытии менее 3,0 мас.он выступает только как раскислитель. Содержание ферросилиция более 5,0 мас.делает наплавленный материал хрупким. 2 10658 1 2008.06.30 Введение ферромарганца в покрытие обеспечивает как раскисление, так и легирование наплавленного металла. Переход марганца из электрода в металл наплавки происходит в основном прямым растворением металлического ферромарганца. Марганец,растворенный в металле, способствует увеличению его износостойкости, росту прочности и снижает пластичность. Содержание ферромарганца в покрытии менее 2,0 мас.не приводит к легированию наплавленного металла. Ферромарганец в этом случае выступает только как раскислитель. Введение ферромарганца в покрытие в количестве, превышающем 5,0 мас. , не обеспечивает нужный химический состав наплавленного металла. В предложенном электроде бор вводится через отходы высокохромистого износостойкого чугуна (марка ИЧХ 28 Н 2), что обеспечивает прогнозирование и стабильность химического состава наплавочного материала, позволяет отказаться от использования карбида бора, для этого часть отходов чугуна подвергают термодиффузионному насыщению бором. После термодиффузионного насыщения в составе борированного чугуна содержится от 3,6 до 6,0 бора. Эксперименты показали, что требуемое количество бора обеспечивается соблюдением заданного состава отходов чугуна (шесть частей высокохромистого износостойкого чугуна к одной части борированного высокохромистого износостойкого чугуна). Хром, который вводится в покрытие наплавочного электрода в составе отходов чугуна, позволяет повысить компактность слоя, увеличить в нем количество фазы с высоким содержанием бора. Для обеспечения устойчивого горения дуги в покрытие электрода ввели поташ в количестве от 0,5 до 1,0 мас. . Введение поташа в покрытие менее 0,5 мас.является недостаточным для поддержания постоянного горения дуги. Содержание поташа более 1,0 мас.не оказывает существенного влияния на увеличение устойчивости горения дуги. Электрод изготавливают следующим образом. На стержень из стали Св-08 или Св-08 А наносили методом опрессовки на лабораторном электродообмазочном прессе модели ПО 0030 покрытие, содержащее ингредиенты в следующем соотношении, мас.плавиковый шпат 2-4 ферросилиций 3-5 ферромарганец 2-5 графит серебристый 4-6 поташ 0,5-1,0 мрамор 5-10 отходы чугуна остальное. Примеры конкретного исполнения наплавочных электродов представлены в табл. 1. Таблица 1 Состав покрытия наплавочного электрода, мас.Компонент Ферромарганец Ферросилиций Мрамор Графит Поташ Плавиковый шпат Отходы чугуна Номер и состав покрытия наплавочного электрода 1 2 3 4 5 2,0 3,0 2,5 4,2 7,0 10,0 5,0 4,0 3,0 10,0 4,5 7,0 6,5 8,0 15,0 3,0 1,5 5,5 4,5 7,0 0,5 0,5 1,0 1,0 1,5 1,5 2,0 3,5 4,0 5,5 ост. ост. ост. ост. ост. Для оценки представленного электрода проводили наплавку материала электрода на образцы из стали СтЗ (ГОСТ 380-94). Наплавка проводилась постоянным током прямой 3 10658 1 2008.06.30 полярности величиной 140-160 А при напряжении 22-25 В с колебательным движением электрода поперек шва для обеспечения постоянной ширины и высоты наплавленного слоя. В тех же условиях проводили наплавку электродом, принятым за прототип. Твердость наплавленного слоя определили по ГОСТ 90 13-59. Полученные результаты представлены в табл. 2. Таблица 2 Свойства наплавленного материала Состав покрытия наплавочного электрода 1 2 3 4 5 прототип Из результатов, представленных в табл. 2, следует, что наилучшими свойствами обладает наплавочный материал 3 (оптимальный состав). Наплавленным материалам 1,2, 4 соответствуют хорошие характеристики. Однако состав 1 имеет низкую технологичность изготовления электродов. Содержание компонентов состава 5 выходит за пределы оптимальных соотношений компонентов, т.е. ниже нижнего и выше верхнего пределов,что приводит к уменьшению твердости. Из приведенных данных следует, что наплавленные слои металла, полученные с использованием предлагаемого наплавочного электрода, обладают более высокими значениями по твердости по сравнению с прототипом. Поскольку покрытие наплавочного электрода до 77 содержит отходы электроэрозионной обработки чугуна и не содержит дорогих и дефицитных порошков меди и феррованадия, стоимость материалов электродного покрытия снижается на 50-80 . Источники информации 1. Лившиц Л.С., Гринберг Н.А., Куркумелли Э.Г. Основы легирования наплавленного металла. - М. Машиностроение, 1969. - С. 103. 2. Патент РБ 6721, МПК В 35/365, 2004. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: B23K 35/365

Код ссылки

<a href="https://by.patents.su/4-10658-pokrytie-elektroda.html" rel="bookmark" title="База патентов Беларуси">Покрытие электрода</a>

Предыдущий патент: Устройство для нанесения металлических покрытий

Следующий патент: Способ защиты пористых материалов от биоразрушений

Случайный патент: Способ получения оптически активных аминов