Электрод для дуговой наплавки

Номер патента: 8835

Опубликовано: 30.12.2006

Авторы: Антонишин Юрий Тихонович, Артюхов Вадим Александрович, Валькович Игорь Владимирович, Соколовский Евгений Иванович

Текст

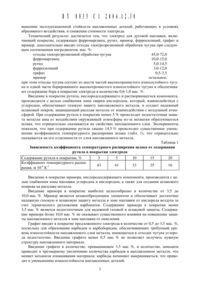

Главным недостатком электрода с известным покрытием является то, что при наплавке образуется аэрозоль, твердая составляющая которого содержит хром - вещество 1 класса опасности (канцероген, способный вызывать аллергические заболевания в производственных условиях) и марганец 3.Существенным недостатком известного электрода является то, что при наплавке возможно образование холодных трещин в околощовной зоне, а иногда и в щве. Их возникновению способствует водород, главным источником которого при наплавке является покрытие. Водород из покрытия в щов может поступать двумя путями. Во-первых, известный электрод при дуговой наплавке образует защитную газовую атмосферу за счет разложения органического вещества - целлюлозы. Образующаяся газовая среда с высоким содержанием водорода, обусловленным разложением органических веществ покрытия,приводит к поглощению расплавленным металлом значительных количеств водорода. Вовторь 1 х, источником водорода в электродах является влага, адсорбированная на поверхности частиц покрытия.Технологический недостаток известного электрода с покрытием рутилорганического типа (прототип) состоит в появлении дефектов металлургического происхождения в виде газовых пор преимущественно в корне щва и кратере при использовании высоких режимов по сварочному току. Это ограничивает производительность процесса сварки. Устранить влажность покрытия, вызывающую в металле щва пористость, позволяет прокалка электродов при температуре 230-250 С. Эксперименты показали, что прокалка при температуре 160 С приводит к почти полному выгоранию целлюлозы и при сварке щов кипит (пузырится).Важным недостатком известного электрода является то, что наплавленный металл,обладая хорощей износостойкостью, плохо сопротивляется воздействию ударных нагрузок, из-за чего наплавленные детали часто выходят из строя.Крупным недостатком электрода является то, что применяемый в покрытии порощок хрома является дорогим и дефицитным, что существенно удорожает известный электрод. Кроме того, применяемые для изготовления порощков методы распыления или гидриднокальциевого восстановления достаточно просты и позволяют получать порощки заданного химического и фазового состава, однако не обеспечивают высокой чистоты по кислороду,из-за чего материал, полученный наплавкой электродом, содержащим в покрытии такие порощки, содержит больщое количество неметаллических включений (окислов, Шпинелей), которые снижают пластичность и препятствуют созданию оптимальной структуры при термообработке наплавленного слоя.Кроме того, ресурс деталей, наплавленных электродом с известным покрытием, при работе в условиях интенсивного абразивного износа в сочетании с ударными нагрузками недостаточен.Техническая задача, рещаемая изобретением, состоит в повыщении санитарногигиенических свойств, увеличении сопротивления воздействию ударных нагрузок, по 00 0005 С 12000.12.00вь 1 шении эксплуатационной стойкости наплавленных деталей, работающих в условиях абразивного воздействия, и снижении стоимости электрода.Технический результат достигается тем, что электрод для дуговой наплавки, включающий покрытие, содержащее ферромарганец, рутил, мрамор, ферросилиций, графит и мрамор, дополнительно вводят отходы электроэрозионной обработки чугуна при следующем соотношении ингредиентов, мас.отходы электроэрозионной обработки чугуна 45,0-72,0 ферромарганец 10,0-15,0 рутил 5,0-14,5 ферросилиций 3,0-12,0 графит 0,5-3,5 мрамор остальное, при этом отходы чугуна состоят из шести частей высокохромистого износостойкого чугуна и одной части борированного высокохромистого износостойкого чугуна и обеспечивают содержание бора в покрытии электрода в количестве 0,6-1,0 мас. .Введение в покрытие рутила, кислородсодержащего и растворяющегося компонента,производится с целью снабжения зоны сварки кислородом, который, взаимодействуя с углеродом, обеспечивает газовую защиту наплавляемого металла, и создает надежный шлаковый покров, защищающий расплав металла от взаимодействия с воздушной атмосферой. При содержании рутила в покрытии менее 5 происходит недостаточная защита металла шва от воздействия окружающей атмосферы из-за нехватки образующегося шлака, что отрицательно сказывается на свойствах наплавленного слоя. Эксперименты показали, что при содержании рутила свыше 14,5 происходит существенное уменьшение коэффициента температурного расширения шлака (табл. 1), что отрицательно сказывается на его отделимости от слоя наплавленного металла.Таблица 1 Зависимость коэффициента температурного расширения шлака от содержания рутила в покрытии электродаВведение в покрытие мрамора, кислородсодержащего компонента, производится с целью снабжения зоны наплавки углеродом и кислородом, а также для создания шлакового покрова на расплаве металла.Введение мрамора в покрытие наиболее целесообразно в количестве от 3,5 до 10,0 мас. . Мрамор является шлакообразующим элементом и обеспечивает достаточно надежную газовую и шлаковую защиту металла в зоне наплавки от кислорода воздуха за счет термического разложения карбонатов. Содержание мрамора в покрытии менее 3,5 мас. является недостаточным для надежной газовой и шлаковой защиты. Содержание мрамора более 10,0 мас. не оказывает существенного влияния на повышение защиты наплавленного металла в зоне наплавки от окисления.Графит вводят в покрытие предложенного электрода в количестве от 0,5 до 3,5 мас. ,поскольку для образования карбидов и карбоборидов, обеспечивающих требуемый уровень износостойкости наплавленного слоя металла, имеющегося в отходах чугуна углерода недостаточно. Введение графита менее 0,5 мас. не позволяет получить нужную структуру наплавленного материала.Введение графита в количестве, превышающем 3,5 мас. , в количестве, меньшем приводит к чрезмерному увеличению количества карбидов в наплавленном металле, что меняет механизм изнашивания материала карбиды начинают выкрашиваться, что приводит к уменьшению износостойкости наплавленных деталей.Ферросилиций вводится в покрытие электрода для раскисления и легирования. Кремний повышает стойкость против окисления металла и повышает температуру превращения феррита в аустенит, способствует восстановлению марганца из шлака, т.е. повышению его содержания в наплавленном металле.При содержании ферросилиция в покрытии менее 3,0 мас. он выступает только как раскислитель. Содержание ферросилиция более 12,0 мас. делает наплавленный материал хрупким.Введение ферромарганца в покрытие способствует как раскислению, так и легированию наплавленного металла. Переход марганца из электрода в металл наплавки происходит в основном прямым растворением металлического ферромарганца. Марганец,растворенный в металле, способствует увеличению его износостойкости, росту прочности и снижает пластичность.Содержание ферромарганца в покрытии менее 10,0 мас. не приводит к легированию наплавленного металла. Ферромарганец в этом случае выступает только как раскислитель. Введение ферромарганца в покрытие в количестве, превышающем 15,0 мас. , не обеспечивает нужный химический состав наплавленного металла.В предложенном электроде бор вводится в количестве 0,6-1,0 мас. через отходы вь 1 сокохромистого износостойкого чугуна (марка ИЧХ 28 Н 2), что обеспечивает прогнозирование и стабильность химического состава наплавленного материала, позволяет отказаться от использования карбида бора. Для этого часть отходов чугуна подвергают термодиффузионному насыщению бором. Эксперименты показали, что требуемое количество бора обеспечивается соблюдением заданного состава отходов чугуна (шесть частей высокохромистого износостойкого чугуна к одной части борированного вь 1 сокохромистого износостойкого чугуна).Бор в количествах от 0,6 до 1,0 мас. резко повышает твердость и износостойкость наплавленного материала при абразивном изнашивании за счет легирования бором карбидов и образования в структуре боридов (карбоборидов).Количество бора менее 0,6 мас. (при соотношении более, чем 61) не позволяет обеспечить достаточную твердость и износостойкость наплавочного материала. Вводить бор в количествах более 1,0 мас. (при соотношении менее, чем 61) в эти материалы не следует, т.к. это может привести к выкрашиванию карбидных и боридных составляющих.Хром, который вводится в покрытие наплавочного электрода в составе отходов чугуна, позволяет повысить компактность слоя, увеличить в нем количество фазы с высоким содержанием бора. Кроме того, введение в покрытие наплавочного электрода хрома и никеля в составе отходов чугуна позволяет существенно уменьшить количество кислорода и неметаллических включений (окислов, шпинелей) в наплавленном материале.Электрод изготавливают следующим образом.На стержень из стали Св-08 или Св-08 А наносили методом опрессовки на лабораторном электродообмазочном прессе модели ПО 0030 покрытие, содержащее ингредиенты в следующем соотношении, мас.В табл. 2 представлены примеры конкретного исполнения предлагаемых наплавочных электродов.Таблица 2 Состав покрытия наплавочного электрода, Мас.НОМЕР И состав ПОКРЫТИЯ наплавочного ЭЛВКТРОДЗДля оценки представленного электрода проводили наплавку материала электрода на образцы из стали Ст 3 (ГОСТ 380-94). Наплавка проводилась постоянным током прямой полярности величиной 260-270 А при напряжении 25-30 В с колебательным движением электрода поперек шва для обеспечения постоянной Ширины и высоты наплавленного слоя. В тех же условиях проводили наплавку электродом, принятым за прототип.Определение санитарно-гигиенических свойств наплавочных электродов производили на установке, разработанной в Научно-исследовательском и конструкторскотехнологическом институте сварки и защитных покрытий с опытным производством. При наплавке электродами с покрытием известного состава основными токсическими компонентами образующегося сварочного аэрозоля являются соединения хрома и марганца. Исследования показали, что последствием взаимодействия между металлическим и шлаковым аэрозолем является появление в сварочном аэрозоле больших количеств высокотоксичного канцерогенного шестивалентного хрома, который образуется в виде хроматов натрия и калия (Ыа 2 СгО 4, К 2 СгО 4) в результате взаимодействия хрома, присутствующего в покрытии электродов, с Ыа 2 О и К 2 О из шлаковой основы.При наплавке предлагаемыми электродами удельное выделение твердой составляющей сварочного аэрозоля (в граммах на 1 кг электродов) снизилось в 5-6 раз по сравнению с электродами, принятыми за прототип, что позволяет уменьшить воздухообмен вентиляЦИИ в 17 раз по сравнению с воздухообменом при наплавке известными электродами.Стойкость наплавленного металла ударным нагрузкам определяли на машине ВНИИСТа. Критерием оценки стойкости наплавок против ударных нагрузок было число ударов, которые выдерживала наплавка до появления первой трещины.Износостойкость наплавок определяли на машине Х-4 Б. Твердость наплавленного слоя определили по ГОСТ 9013-59. Полученные результаты представлены в табл. 3.Состав покрытия Стойкость против Относительная износостойнаплавочного ударов (число ударов кость в условиях абразивно- Твердость, НКСЭ электрода до разрушения) го износа 1 3-4 2,0-2,4 50-55 2 2-3 25-18 3 3-4 31-34 4 3-4 2,6-2,9 58-62 5 1-2 2,2-2,7 60-64 СтальХ 12 М 5-6 1,0 58-61 Прототип 2-3 2,7-2,9Из результатов, представленных в табл. 3, следует, что наилучшими свойствами обладает наплавочный материал Не 3 (оптимальный состав). Наплавочные материалы Не 2, 4

МПК / Метки

МПК: B23K 35/365

Метки: дуговой, наплавки, электрод

Код ссылки

<a href="https://by.patents.su/6-8835-elektrod-dlya-dugovojj-naplavki.html" rel="bookmark" title="База патентов Беларуси">Электрод для дуговой наплавки</a>

Предыдущий патент: Шихта для изготовления огнеупорного материала

Следующий патент: Способ получения желтого или коричневого сахара

Случайный патент: Способ получения микрочастиц аминосодержащего кремнезема