Способ литья заготовки

Номер патента: 10609

Опубликовано: 30.06.2008

Авторы: Марукович Евгений Игнатьевич, Стеценко Владимир Юзефович

Текст

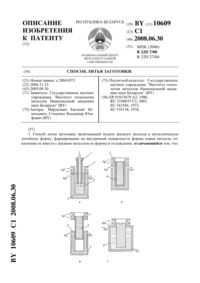

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Государственное научное учреждение Институт технологии металлов Национальной академии наук Беларуси(72) Авторы Марукович Евгений Игнатьевич Стеценко Владимир Юзефович(73) Патентообладатель Государственное научное учреждение Институт технологии металлов Национальной академии наук Беларуси(57) 1. Способ литья заготовки, включающий подачу жидкого металла в металлическую литейную форму, формирование на внутренней поверхности формы корки металла, извлечение ее вместе с жидким металлом из формы и охлаждение, отличающийся тем, что 10609 1 2008.06.30 используют водоохлаждаемую литейную форму, корку формируют в виде стакана с равномерной толщиной стенки, стакан извлекают из формы со скоростью 0,1-1,2 м/с и охлаждают его путем погружения в закалочную ванну с водой на глубину, составляющую 0,65-0,85 высоты стакана, со скоростью 0,03-0,30 м/с. 2. Способ по п. 1, отличающийся тем, что используют литейную форму, выполненную в виде раскрывающихся сегментов. 3. Способ по п. 1, отличающийся тем, что при литье заготовки из стали, чугуна, цинка или его сплавов, алюминия или его сплавов, сплавов на основе олова и свинца корку формируют в течение 5-30 с. 4. Способ по п. 1, отличающийся тем, что при литье заготовки из меди или медных сплавов корку формируют в течение 3-15 с. Изобретение относится к металлургии и предназначено для получения мерных заготовок из металлов и сплавов. Известен способ, сочетающий литье и последующее затвердевание 1. Известен способ, сочетающий литье и последующее затвердевание 2. В данных способах жидкий металл при литье разделяется на капли, охлаждается непосредственно в ванне с водой. Эти способы применяются в основном для получения стальной и чугунной дроби. Известен способ, сочетающий литье и затвердевание жидкой заготовки 3. Способ включает подачу жидкого металла в металлическую водоохлаждаемую литейную форму,формирование на ее внутренней поверхности корки, постепенное ее извлечение вниз вместе с жидким металлом и одновременное их погружение в ванну с водой. Совмещенное извлечение и погружение приводит к тому, что теплоотвод от нижней части заготовки значительно превосходит теплоотвод от ее верхней части. С этим связана значительная разностенность по высоте корки разливаемого металла, что вызывает большие термические напряжения. Это приводит к разрыву корки и нарушению стабильности процесса литья. Из-за высоких термических напряжений в корке литье металла осуществляют с относительно невысокой скоростью 3,что уменьшает производительность процесса литья и качество заготовки. Высокие термические напряжения, связанные с значительной разностенностью корки, существенно сужают область применения этого способа. В основном его используют для получения заготовок из алюминиевых сплавов 3. К недостаткам можно отнести то, что способ предназначен в основном для литья тугоплавких металлов и сплавов, и невысокую производительность процесса литья, поскольку извлечение заготовки происходит в два приема после полного ее затвердевания в изложнице. Техническими задачами, на решение которых направлен заявленный способ литья, являются повышение производительности процесса литья, улучшение качества заготовки и расширение области применения способа для получения мерных заготовок из различных металлов и сплавов. Поставленная задача достигается тем, что в заявленном способе литья заготовки, включающем подачу жидкого металла в металлическую литейную форму,формирование на ее внутренней поверхности корки металла, ее извлечение вместе с жидким металлом из формы и охлаждение, используют водоохлаждаемую литейную форму,корку формируют в виде стакана с равномерной толщиной стенки, стакан извлекают из формы со скоростью 0,1-1,2 м/с и охлаждают его путем погружения в закалочную ванну с водой на глубину, составляющую 0,65-0,85 высоты стакана, со скоростью 0,03-0,30 м/с. Литейная форма при этом выполнена в виде раскрывающихся сегментов. При литье заготовки из стали, чугуна, цинка или его сплавов, алюминия или его сплавов, сплавов на основе олова и свинца корку формируют в течение 5-30 сек. при литье заготовок из меди или медных сплавов корку формируют в течение 3-15 сек. 2 10609 1 2008.06.30 На фигуре представлена схема литья заготовок а - заполнение формы б - формирование корки в - извлечение стакана г - закалка стакана с жидким металлом,где 1 - заливочное устройство, 2 - стационарная часть литейной формы, 3 - подвижная часть литейной формы, 4 - затвердевшая корка (стакан), 5 - жидкий металл, 6 - ванна с водой. Получение литых заготовок осуществляется следующим способом. С помощью заливочного устройства 1 заполняют расплавом металлическую водоохлаждаемую литейную форму, состоящую из стационарной 2 и подвижной 3 частей. После достижения заданного уровня жидкий металл в течение заданного времени выдерживают для формирования корки (стакана) 4. Далее с помощью подвижной литейной формы 3 производят извлечение стакана вместе с жидким металлом 5 и их погружение в ванну с водой 6. Равномерность толщины корки стакана значительно снижает термические напряжения при затвердевании заготовки, повышает скорость ее кристаллизации, качество заготовок и производительность процесса литья, поскольку она будет определяться в основном продолжительностью формирования корки металла. Извлечение стакана со скоростью более 1,2 м/с приводит к выплескиванию жидкого металла и разрушению корки. Извлечение стакана со скоростью менее 0,1 м/с увеличивает разностенность корки, что ухудшает качество отливки. При погружении стакана с жидким металлом в ванну с водой со скоростью меньшей, чем 0,03 м/с существенно уменьшается скорость кристаллизации заготовки и соответственно ухудшается ее качество. При погружении стакана с жидким металлом в ванну с водой со скоростью более 0,3 м/с в заготовке возрастает усадочная пористость, приводящая к браку отливок. При погружении стакана с жидким металлом в ванну с водой на глубину меньшую чем 0,65 его высоты значительно уменьшается выход годного металла. При погружении стакана с жидким металлом в ванну с водой на глубину более 0,85 его высоты в заготовке появляются усадочные раковины,что приводит к браку отливок. Формирование корки для стали, чугуна, цинка и его сплавов, алюминия и его сплавов, сплавов на основе олова и свинца за время меньше 5 с приводит к проплавлению стакана жидким металлом и нарушению стабильности процесса литья. За время более 30 с формируется корка толщиной более 10-15 мм, что уменьшает интенсивность затвердевания заготовок и ухудшает их качество. Формирование корки для меди и ее сплавов за время менее 3 с приводит к проплавлению стакана с жидким металлом и его выливанию. За время более 15 с формируется корка более 10-15 мм, что уменьшает интенсивность затвердевания заготовок и ухудшает их качество. Пример 1. Отливали цилиндрические заготовки диаметром 45 мм и высотой 180 мм из алюминия, силуминов АК 12 и АК 18, цинка, сплава ЦАМ 10-5, баббитов Б-83 и Б-С, стали 45, чугуна ВЧ 60. Жидкий металл выдерживали в медной водоохлаждаемой форме в течение 68 с, после чего стакан с жидким металлом извлекали со скоростью 0,5 м/с. Через 1,5-2 с стакан с жидким металлом погружали в ванну с водой со скоростью 0,1 м/с на глубину 0,75 высоты стакана. В результате были получены заготовки без брака с высокими физико-механическими свойствами. Дисперсность фазовых составляющих и зерен была в 510 раз выше, чем у аналогичных непрерывно-литых заготовок. Пример 2. Производили отливку заготовок диаметром 45 мм и высотой 180 мм из бронз Бр АЖ 9-4 и Бр.О 3 Ц 7 С 5 Н. Жидкий металл выдерживали в медной водоохлаждаемой форме в течение 4 с, после чего стакан с жидким металлом извлекали со скоростью 0,5 м/с. Через 1,52 с стакан с жидким металлом погружали в ванну с водой со скоростью 0,1 м/с на глубину 0,75 высоты стакана. В результате были получены заготовки без брака с высокими физико-механическими свойствами. Дисперсность фазовых составляющих и зерен была в 4-6 раз выше, чем у аналогичных непрерывно-литых заготовок. 10609 1 2008.06.30 Пример 3. Производили отливку заготовок диаметром 115 мм и высотой 180 мм из силуминов АК 12 и АК 18. Жидкий металл выдерживали в медной водоохлаждаемой форме в течение 15 с, после чего стакан с жидким металлом извлекали со скоростью 0,5 м/с. Через 2 с стакан с жидким металлом погружали в ванну с водой со скоростью 0,05 м/с на глубину 0,75 высоты стакана. В результате были получены заготовки без брака с высокими физико-механическими свойствами. Дисперсность кристаллов первичного и эвтектического кремния была в 4-10 раз выше, чем у аналогичных непрерывно-литых заготовок. Источники информации 1. Беленовский И.П. и др. Технология производства чугунной дроби // Литейное производство. - 1951. -8. - С. 6. 2. Патент России 2063305, МПК 22 9/06. 3. Шварцмайер В. Непрерывная разливка. - М. ГНТИ Издательство литературы по черной и цветной металлургии, 1962. - С. 106-108, рис. 32. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: B22D 7/00, B22D 27/04

Метки: заготовки, способ, литья

Код ссылки

<a href="https://by.patents.su/4-10609-sposob-litya-zagotovki.html" rel="bookmark" title="База патентов Беларуси">Способ литья заготовки</a>

Предыдущий патент: Поливалентная инактивированная вирус-вакцина против инфекционного ринотрахеита, вирусной диареи, рота- и коронавирусной инфекций крупного рогатого скота

Следующий патент: Способ сушки пиломатериалов (варианты)

Случайный патент: Установка непрерывного литья проволоки