Устройство для газопорошковой наплавки

Номер патента: U 757

Опубликовано: 30.12.2002

Текст

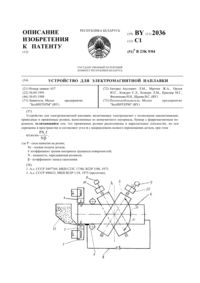

(12) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ДЛЯ ГАЗОПОРОШКОВОЙ НАПЛАВКИ(71) Заявитель Белорусский государственный аграрный технический университет(72) Авторы Буйкус Кястас Вито, Осучукву Виктор Чунаевубезе.(73) Патентообладатель Белорусский государственный аграрный технический университет(57) Устройство для газопорошковой наплавки, содержащее корпус с мундштуком, концентричным центральному соплу и выполненным с коническим кольцевым соплом, и центральным соплом, соединенным с источниками кислорода и горючего газа, бункер для подачи порошка в центральное сопло, оснащенное источником нейтрального газа для обжима пламени и рукояткой для одновременного включения подачи порошка в центральное сопло и нейтрального газа в кольцевое коническое сопло, отличающееся тем, что снабжено генератором ультразвуковых колебаний с возможностью изменения пространственного положения. 757 Полезная модель относится к нанесению покрытий, в частности к устройствам для порошковой наплавки. В качестве прототипа выбрано устройство для газопорошковой наплавки, содержащее корпус с мундштуком, концентричным центральному соплу и выполненным с коническим кольцевым соплом, и центральным соплом, соединенным с источниками кислорода и горючего газа, бункер для подачи порошка в центральное сопло, оснащенное источником нейтрального газа для обжима пламени и рукояткой для одновременного включения подачи порошка в центральное сопло и нейтрального газа в кольцевое коническое сопло 1. Однако устройство не обеспечивает достаточного качества наплавленного покрытия при наплавке вследствие воздействия на покрытие интенсивной обжимающей струи, что приводит к интенсивному порообразованию в покрытии. Известно, что качество покрытия определяется величиной пористости чем меньше пористость, тем выше качество, а также равномерностью химического состава. Техническая задача полезной модели - повышение качества покрытия и производительности наплавки. Технический результат выражается в интенсификации процесса горения горючей смеси и нагрева частиц порошка, измельчении структуры наплавленного металла, удалении пор, интенсификации перемешивания,упрочнения. Технический результат достигается тем, что устройство для газопорошковой наплавки, содержащее корпус с мундштуком, концентричным центральному соплу и выполненным с коническим кольцевым соплом, и центральным соплом, соединенным с источниками кислорода и горючего газа, бункер для подачи порошка в центральное сопло, оснащенное источником нейтрального газа для обжима пламени и рукояткой для одновременного включения подачи порошка в центральное сопло и нейтрального газа в кольцевое коническое сопло, снабжено генератором ультразвуковых колебаний с возможностью изменения пространственного положения. На фиг. 1 изображено устройство с положением генератора ультразвуковых колебаний при наплавке. На фиг. 2 изображена сопловая часть устройства с положением генератора ультразвуковых колебаний при оплавлении. Устройство для газопорошковой наплавки состоит из мундштука 1, соединительной трубки 2 для газопорошковой смеси, корпуса 3, бачка 4 для порошка, золотника 5 подачи обжимающего газа, соединительной трубки 6 для транспортирования обжимающего газа в мундштук, кранов для регулирования расхода кислорода 7 и горючего газа 8, штуцеров 9-11 для подвода кислорода, горючего газа и обжимающего газа соответственно, а также рукоятки 12 (фиг. 1). Корпус 13 мундштука наворачивается по резьбе на соединительную трубку 2 и имеет центральное сопло 14 для подачи горючей смеси с порошком. Трубка 6 соединяется с полостью 15, образованной между корпусом 13 и гайкой 16, навернутой на резьбовую часть последнего. Передний конец корпуса 13 мундштука выполнен коническим, а в гайке 16 сделано коническое отверстие с таким же углом конуса. В результате при наворачивании гайки 16 на корпус 13 мундштука между ними образуется коническое сопло 17, соосное с соплом 14 и соединяющееся с полостью 15. На корпусе 3 расположена рукоятка 18 открытия порошкового крана,взаимодействующая с золотником 5 и порошковым краном внутри корпуса 3 (не показан). На трубке 2 жестко закреплен хомут 19, в котором фиксируется штанга 20 винтом 21. Генератор 22 ультразвуковых колебаний выполнен в виде свистка Левавассера 2, представляющего собой тело вращения в виде кольцеобразного сопла с тороидальными основным и вторичным резонаторами. Генератор 22 ультразвуковых колебаний оснащен входным патрубком 23 и направляющей 24 с пазом 25,крепящейся через винтовое соединение 26 и ухо 27 к корпусу 1 мундштука и через винтовое соединение 28 к штанге 20. Устройство работает следующим образом. Кислород и горючий газ, подводимые к штуцерам 9 и 10, поступают по трубкам в рукоятке 12 (не показаны) к кранам 7 и 8 соответственно и далее при открытых кранах 7 и 8 в корпус 3, где смешиваются, образуя горючую смесь. Далее горючая смесь по трубке 2 поступает в корпус 13 мундштука, проходит по центральному соплу 14, на выходе из которого поджигается. Так образуется пламя 29 для разогрева подложки, оплавления покрытия и разогрева порошка. Отпускают винт 21 хомуте 19, тем самым ослабляя штангу 20. Штангу 20 опускают вниз. При этом штанга 20 через винтовое соединение 28, скользя по пазу 25 в направляющей 24, поворачивает генератор 22 ультразвуковых колебаний в направлении к пламени 29 посредством его вращения на винтовом соединении 26 на ухе 27. Для нанесения покрытия необходимо нажать на рукоятку 18, которая открывает канал подачи порошка из бачка 4 в корпус 3, где смешивается с горючей смесью. Смесь поступает по трубке 2 к корпусу 13 мундштука, а далее по центральному каналу 14 - в горящее на выходе мундштука 1 пламя. Попадая в пламя, частицы порошка расплавляются, и, попадая на деталь 30, образуют покрытие 31. 757 При нажатии на рукоятку 18 открывается золотник 5 подачи обжимающего газа. Обжимающий газ через штуцер 11, золотник 5, соединительную трубку 6 поступает в корпус 13 мундштука и далее через отверстие в корпусе (не показано) и полость 15 в коническое сопло 17. Выйдя из конического сопла 17, обжимающий газ уплотняет пламя 29 с порошком, делая его более плотным. Во входной патрубок 23 генератора 22 ультразвуковых колебаний подают сжатый газ (например, воздух),генератора 22 ультразвуковых колебаний создает ультразвуковые колебания частотой более 30 кГц. При воздействии на пламя 29 с порошком интенсифицируются процессы горения горючей смеси и нагрева частиц порошка. В результате этого при тех же расходах газов, что и в прототипе увеличивают количество подаваемого порошка, то есть увеличивается производительность наплавки при использовании одних и тех же материалов, или наплавлять более тугоплавкие материалы. На режиме оплавления покрытия 31 или прогрева детали 30 пламя горелки не обжимается, так как при этом рукоятку 18 не нажимают. При оплавлении штангу 20 поднимают и закрепляют винтом 21. При этом генератор 22 ультразвуковых колебаний поворачивается на винтовом соединении 26 и становится направленным на расплавленный металл оплавляемого покрытия 31. В результате воздействия ультразвуковых колебаний в расплавленном металле происходят измельчение структуры, выделения газов (удаление пор),интенсификация перемешивания (выравнивание химического состава), упрочнение при повышении твердости вследствие интенсивного охлаждения. Национальный центр интеллектуальной собственности. 220072, г. Минск, проспект Ф. Скорины, 66. 3

МПК / Метки

МПК: B23K 5/18

Метки: наплавки, устройство, газопорошковой

Код ссылки

<a href="https://by.patents.su/3-u757-ustrojjstvo-dlya-gazoporoshkovojj-naplavki.html" rel="bookmark" title="База патентов Беларуси">Устройство для газопорошковой наплавки</a>

Предыдущий патент: Устройство для очистки воздуха

Следующий патент: Наконечник к пистолету для газопламенного напыления

Случайный патент: Станок для опоросов свиноматок