Способ контроля качества поверхности изделий

Номер патента: 9545

Опубликовано: 30.08.2007

Авторы: Сенько Сергей Федорович, Сенько Александр Сергеевич, Емельянов Антон Викторович, Белоус Анатолий Иванович

Текст

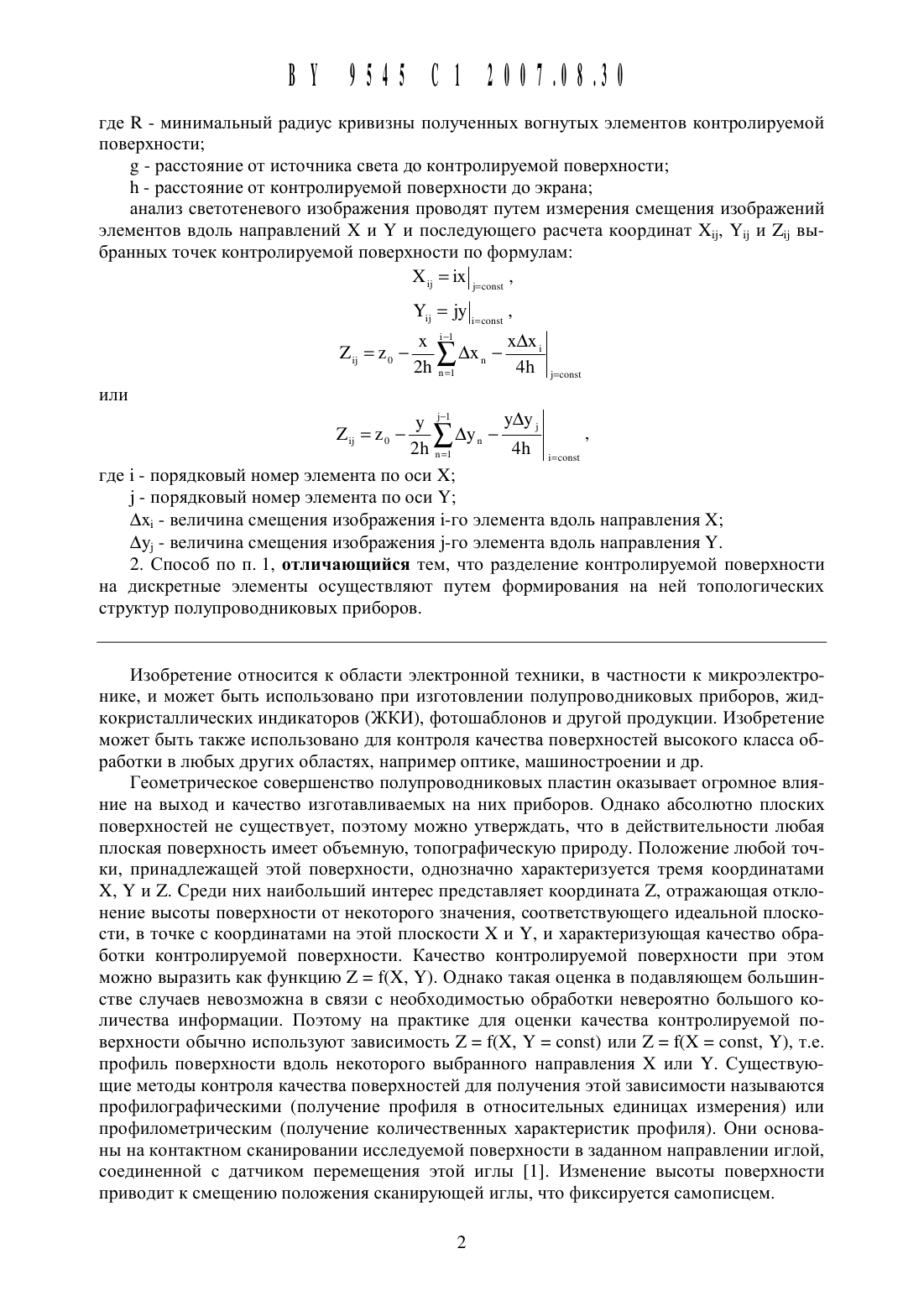

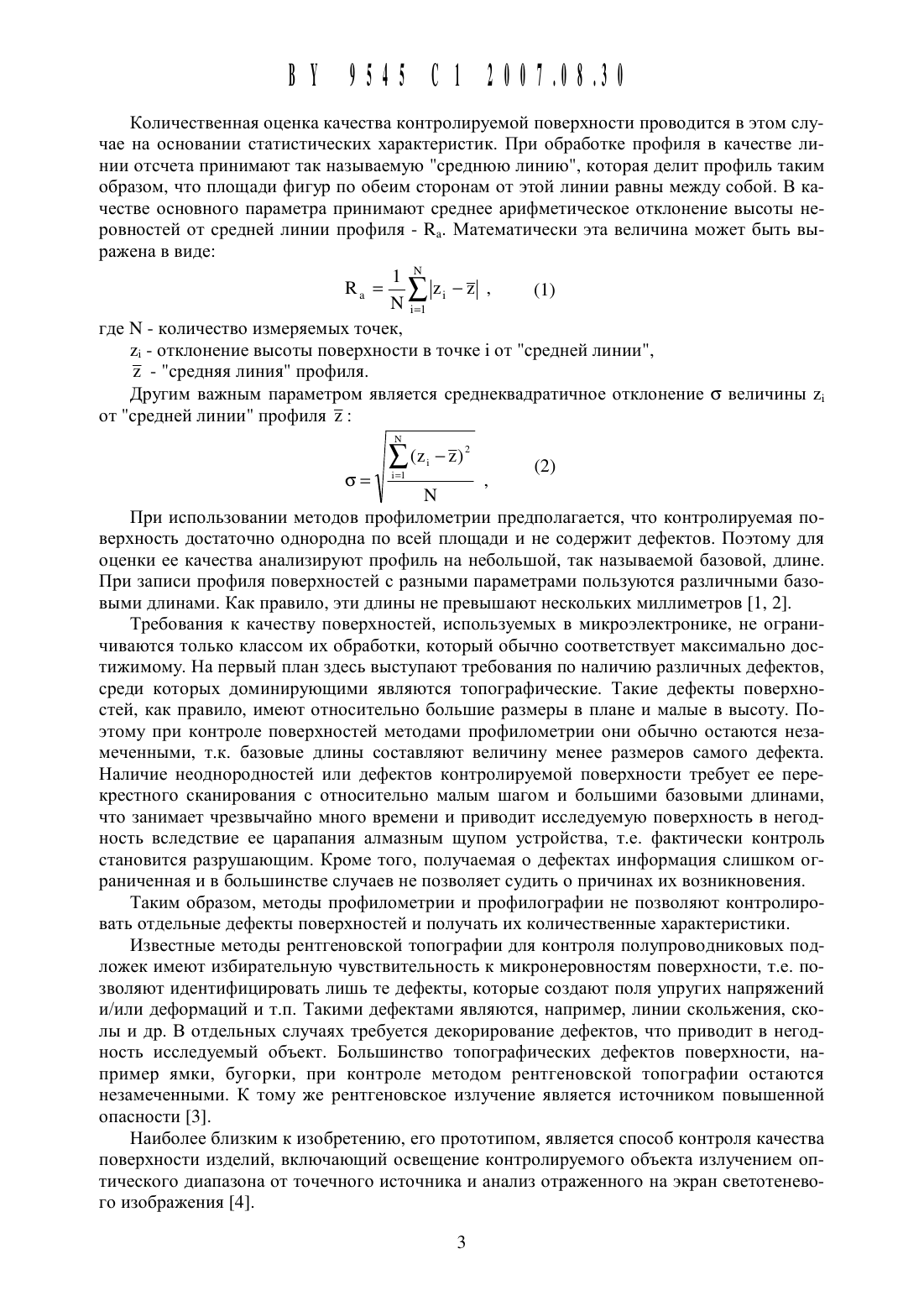

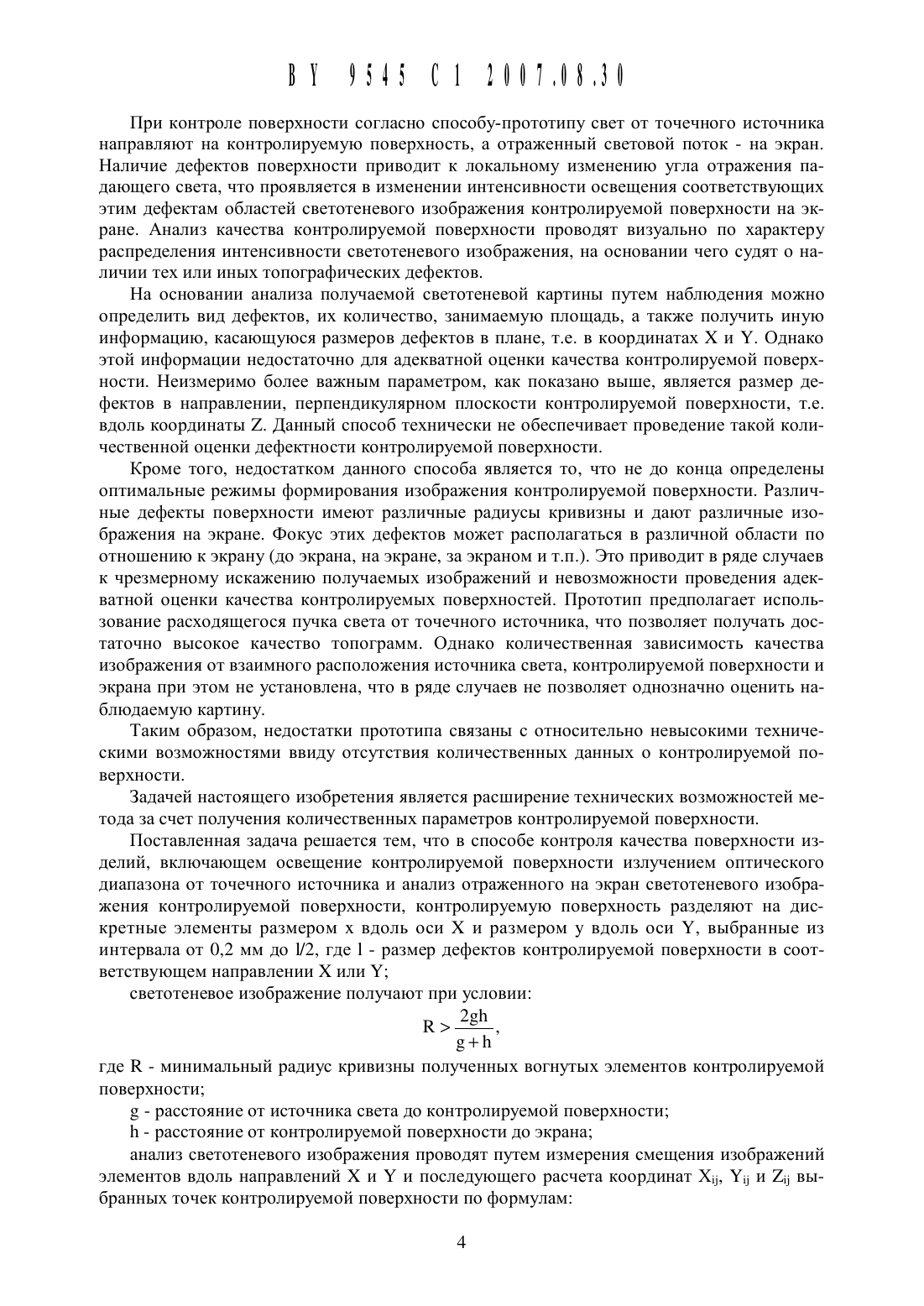

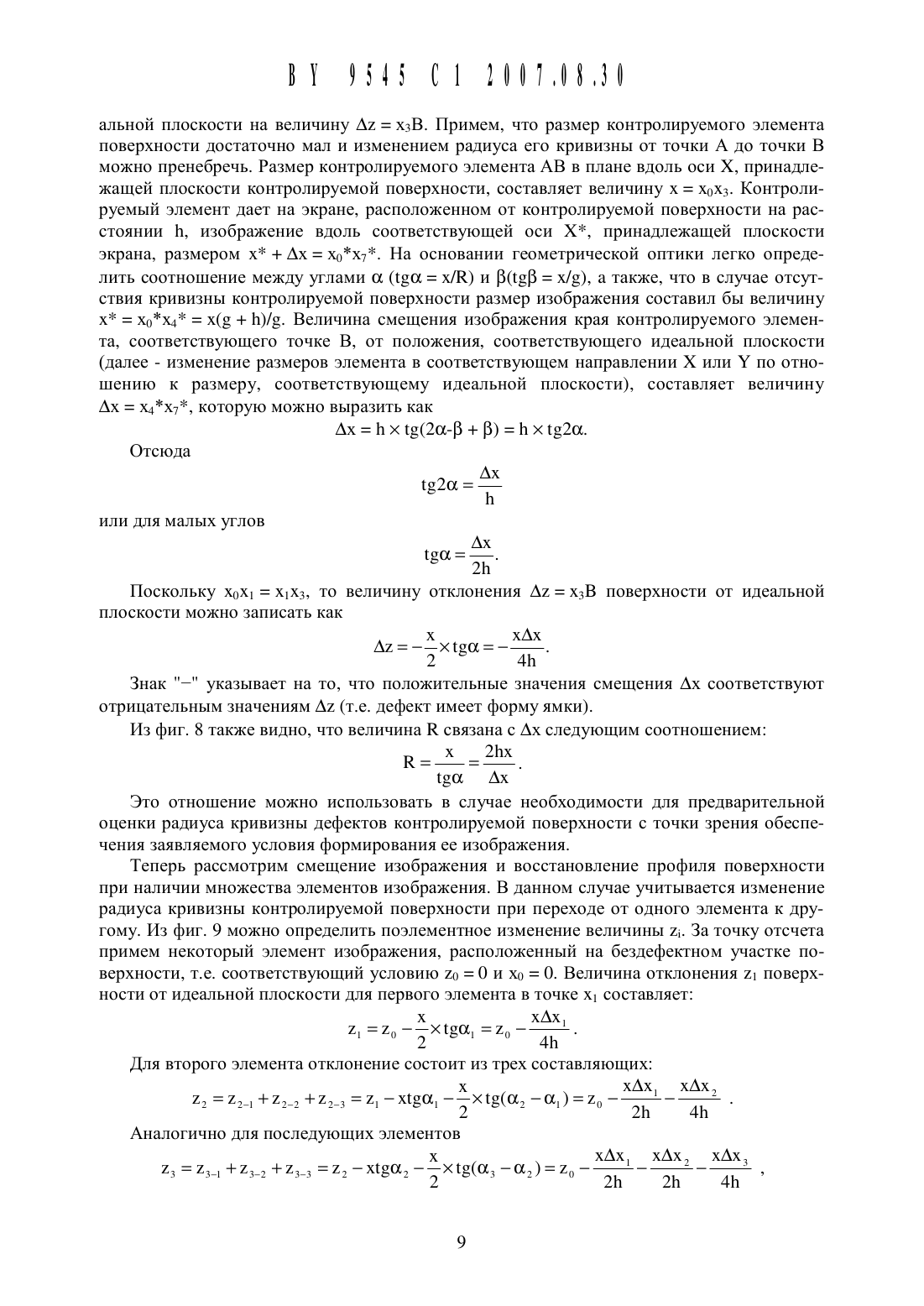

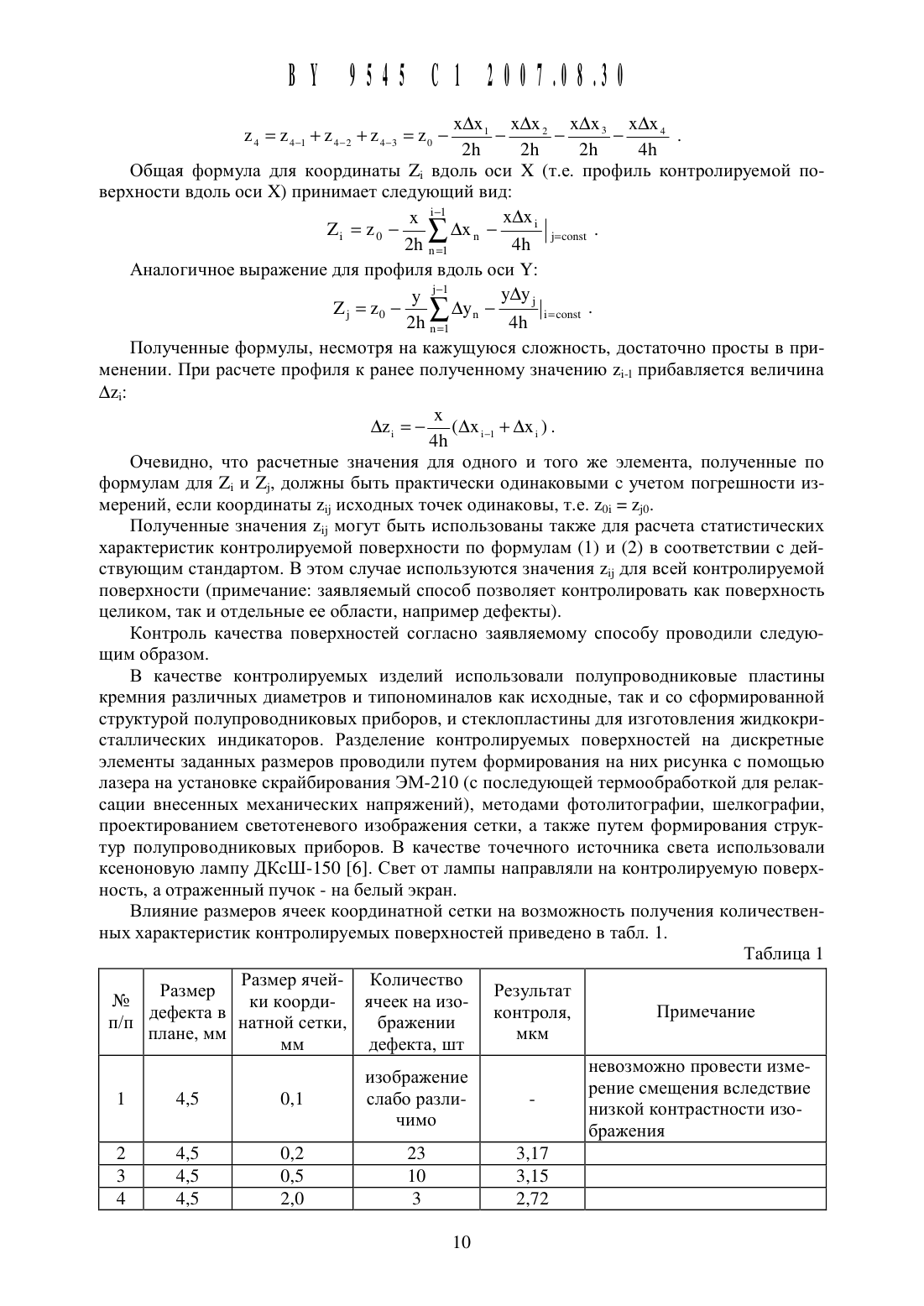

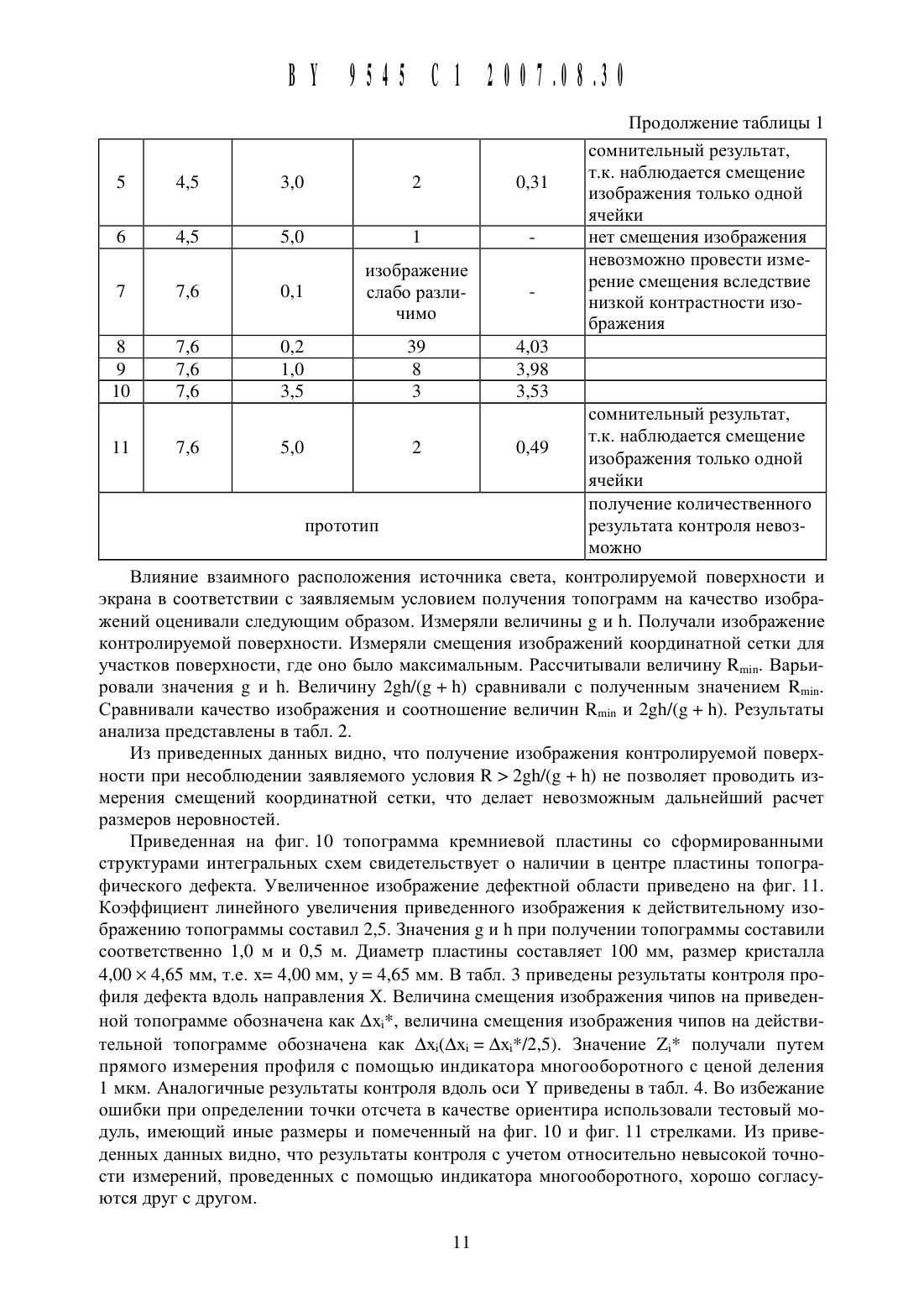

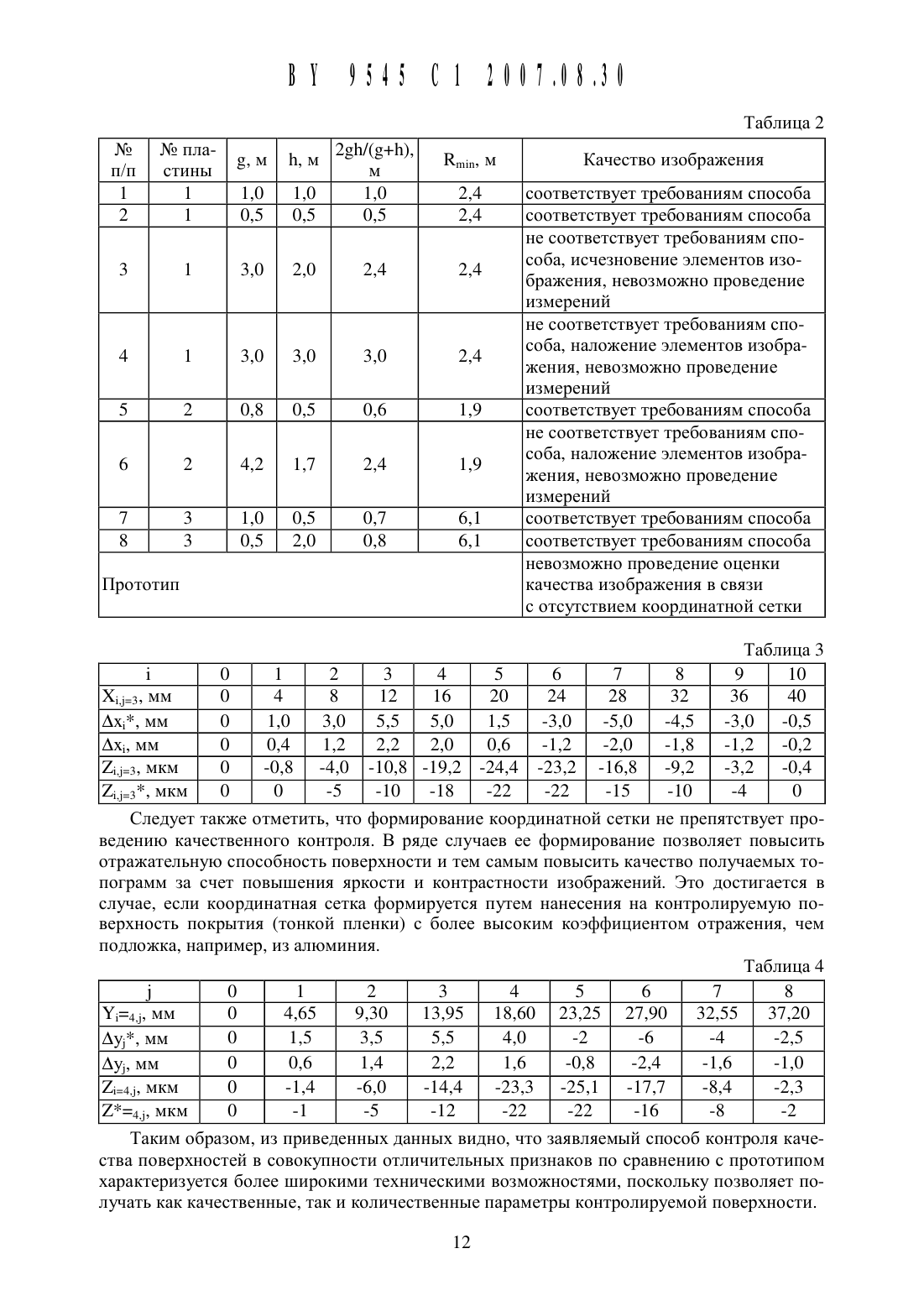

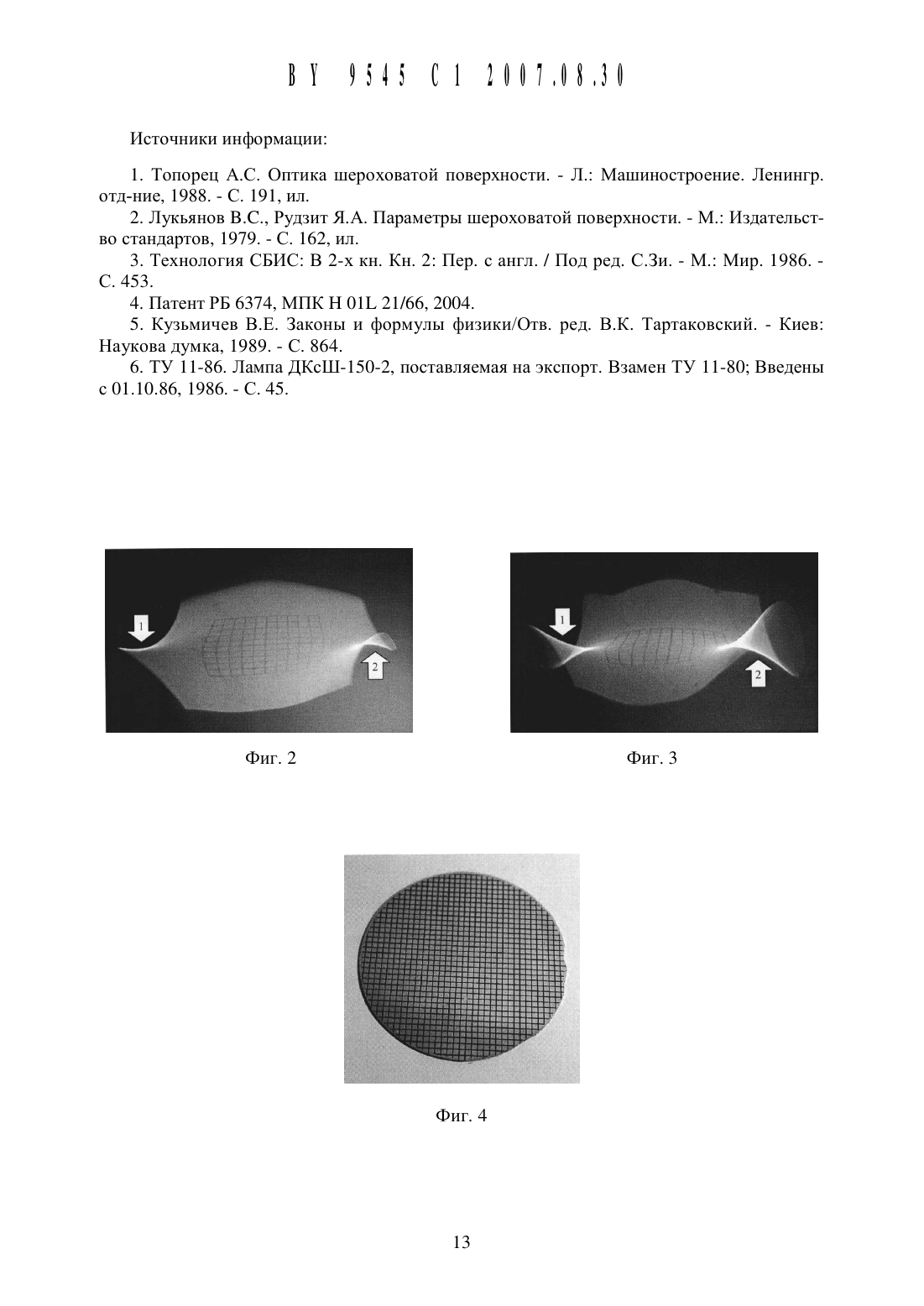

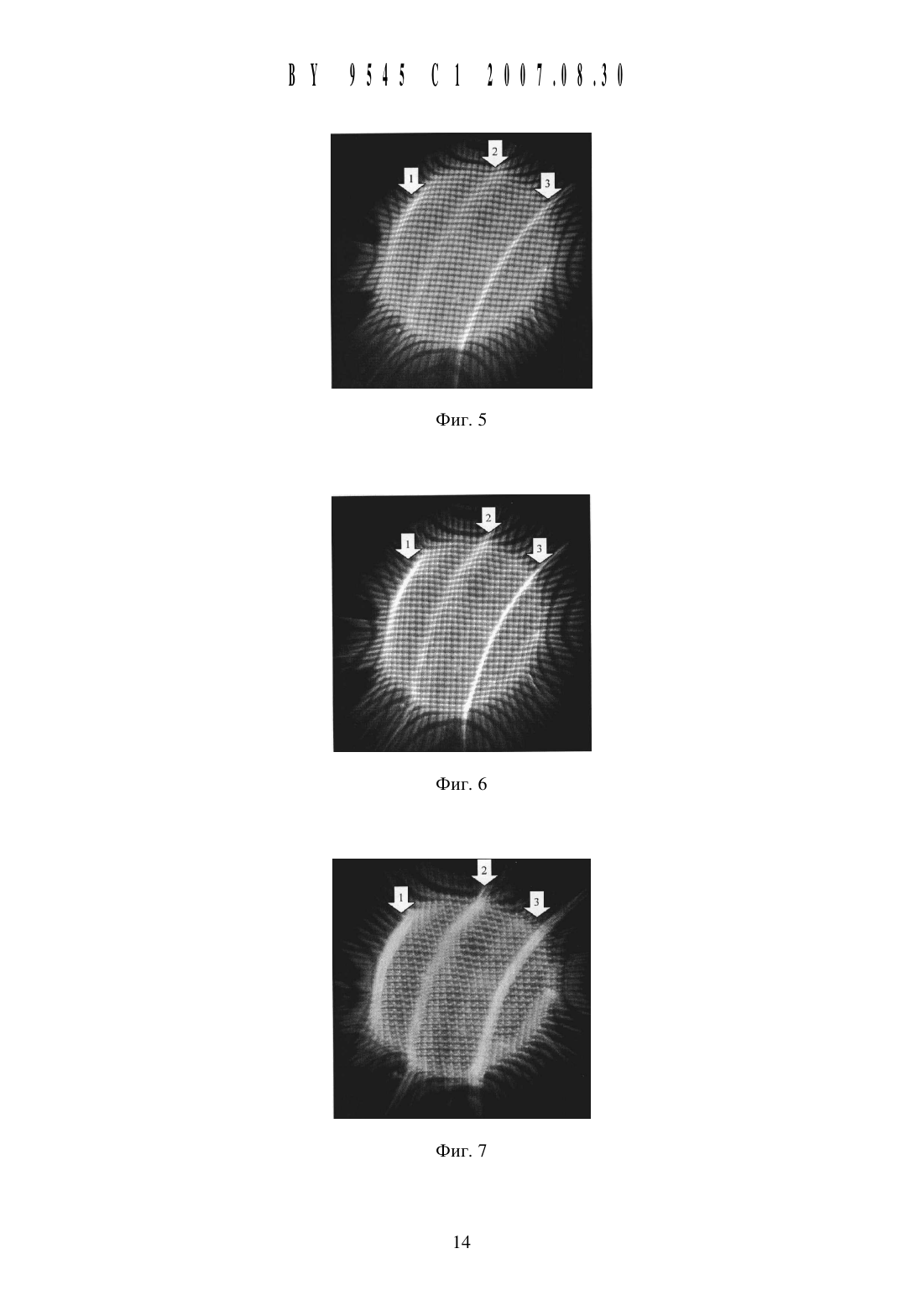

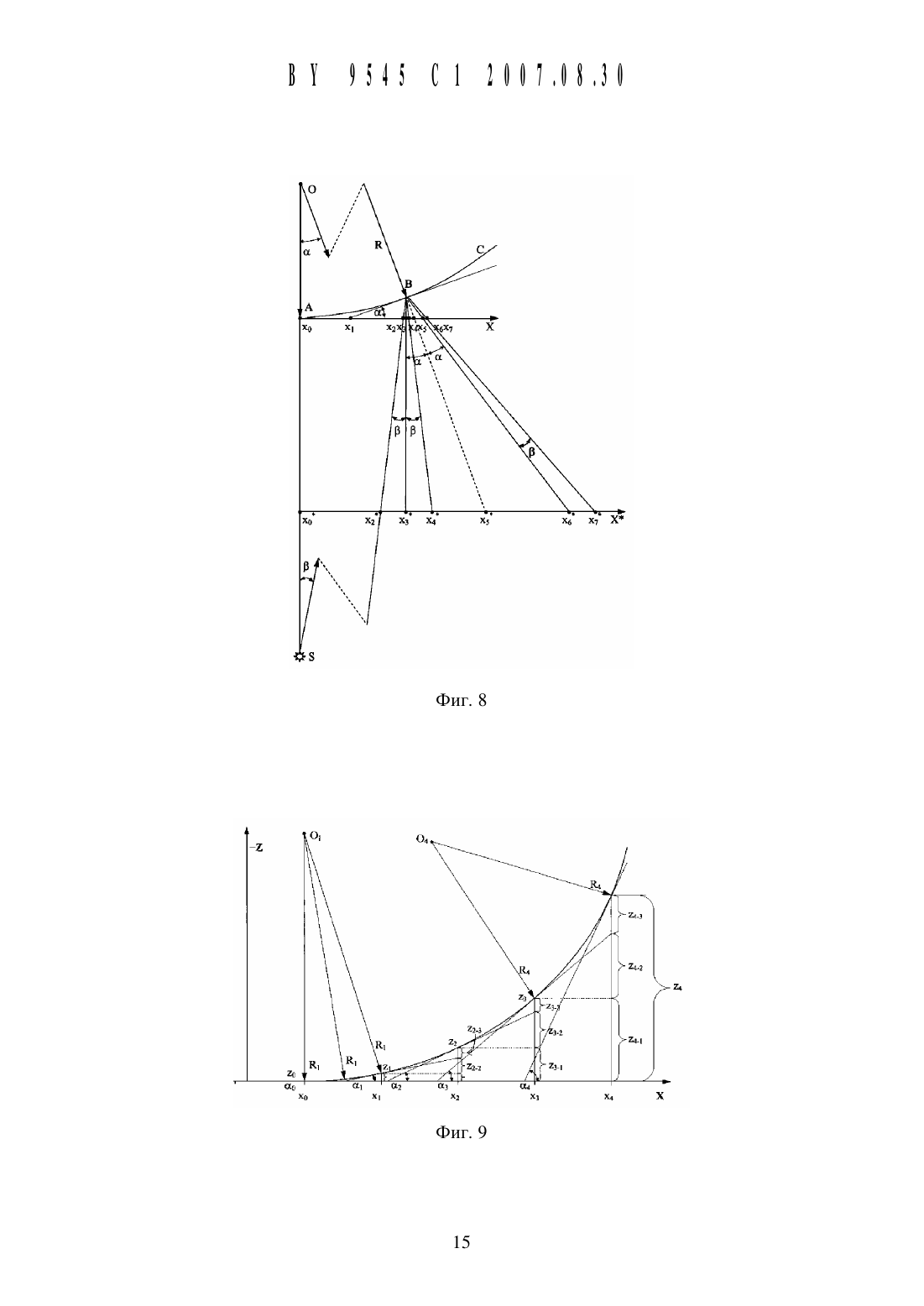

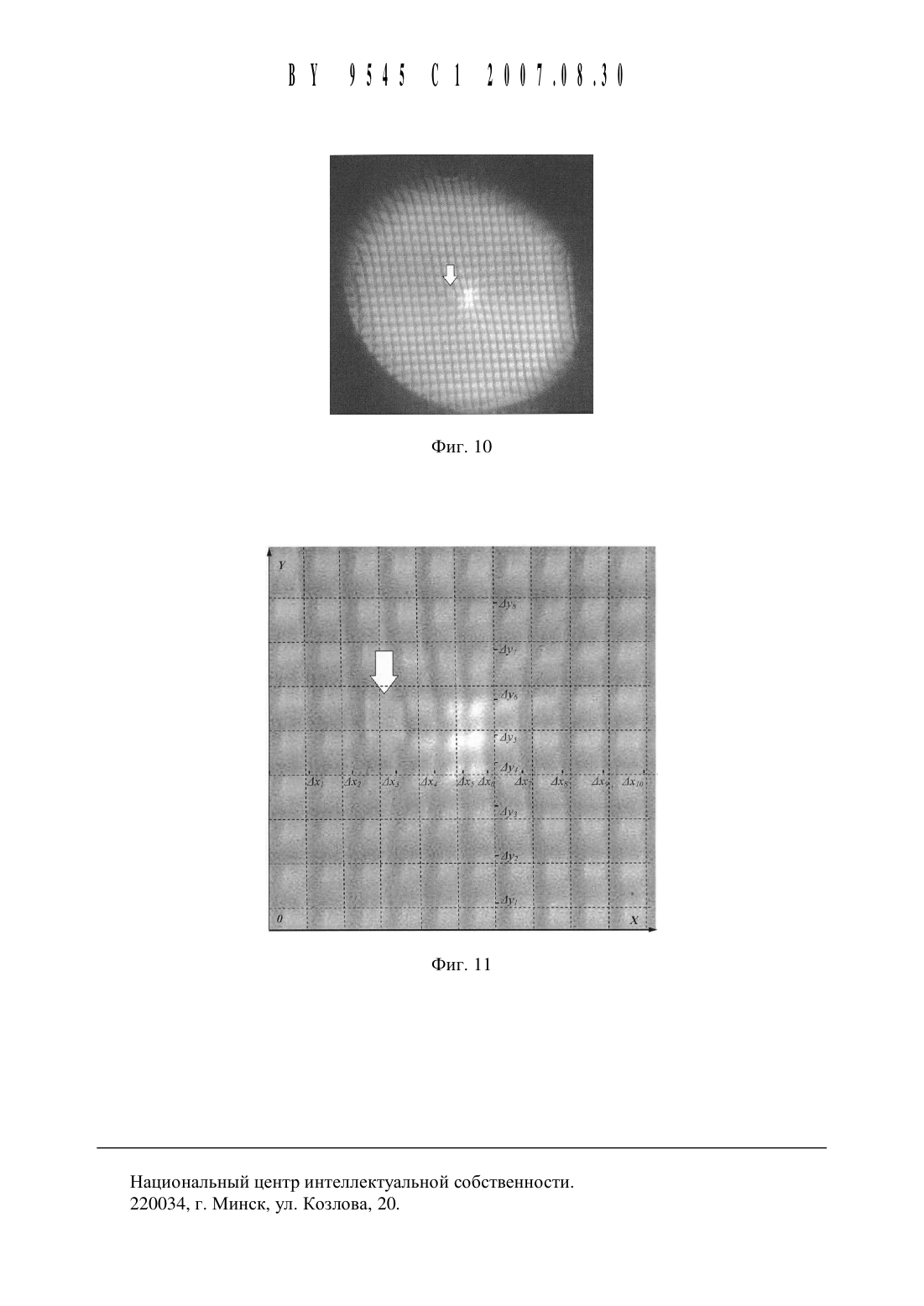

где К - Минимальный радиус кривизны полученных вогнутых элементов контролируемой поверхности3 - расстояние от источника света до контролируемой поверхности11 - расстояние от контролируемой поверхности до экранаанализ светотеневого изображения проводят путем измерения смещения изображений элементов вдоль направлений Х и У и последующего расчета координат Хд, Удд и 21 вь 1 бранных точек контролируемой поверхности по формулам1-1 а ОЬЕАУУАУ а где 1 - порядковый номер элемента по оси Х3 - порядковый номер элемента по оси УАхд - величина смещения изображения 1-го элемента вдоль направления ХАу - величина смещения изображения 1-го элемента вдоль направления У.2. Способ по п. 1, отличающийся тем, что разделение контролируемой поверхности на дискретные элементы осуществляют путем формирования на ней топологических структур полупроводниковых приборов.Изобретение относится к области электронной техники, в частности к микроэлектронике, и может быть использовано при изготовлении полупроводниковых приборов, жидкокристаллических индикаторов (ЖКИ), фотошаблонов и другой продукции. Изобретение может быть также использовано для контроля качества поверхностей высокого класса обработки в любых других областях, например оптике, машиностроении и др.Геометрическое совершенство полупроводниковых пластин оказывает огромное влияние на выход и качество изготавливаемых на них приборов. Однако абсолютно плоских поверхностей не существует, поэтому можно утверждать, что в действительности любая плоская поверхность имеет объемную, топографическую природу. Положение любой точки, принадлежащей этой поверхности, однозначно характеризуется тремя координатами Х, У и 2. Среди них наибольший интерес представляет координата 2, отражающая отклонение высоты поверхности от некоторого значения, соответствующего идеальной плоскости, в точке с координатами на этой плоскости Х и У, и характеризующая качество обработки контролируемой поверхности. Качество контролируемой поверхности при этом можно выразить как функцию 2 Г(Х, У). Однако такая оценка в подавляющем большинстве случаев невозможна в связи с необходимостью обработки невероятно большого количества информации. Поэтому на практике для оценки качества контролируемой поверхности обычно используют зависимость 2 Г(Х, У сопзг) или 2 Г(Х сопзг, У), т.е. профиль поверхности вдоль некоторого выбранного направления Х или У. Существующие методы контроля качества поверхностей для получения этой зависимости называются профилографическими (получение профиля в относительных единицах измерения) или профилометрическим (получение количественных характеристик профиля). Они основаны на контактном сканировании исследуемой поверхности в заданном направлении иглой,соединенной с датчиком перемещения этой иглы 1. Изменение высоты поверхности приводит к смещению положения сканирующей иглы, что фиксируется самописцем.Количественная оценка качества контролируемой поверхности проводится в этом случае на основании статистических характеристик. При обработке профиля в качестве линии отсчета принимают так называемую среднюю линию, которая делит профиль таким образом, что площади фигур по обеим сторонам от этой линии равны между собой. В качестве основного параметра принимают среднее арифметическое отклонение высоты неровностей от средней линии профиля - Ка. Математически эта величина может быть вь 1 ражена в видегде Ы - количество измеряемых точек, 21 - отклонение высоты поверхности в точке 1 от средней линии, 2 - средняя линия профиля.Другим важным параметром является среднеквадратичное отклонение (5 величины 21 от средней линии профиля ЙПри использовании методов профилометрии предполагается, что контролируемая поверхность достаточно однородна по всей площади и не содержит дефектов. Поэтому для оценки ее качества анализируют профиль на небольшой, так называемой базовой, длине. При записи профиля поверхностей с разными параметрами пользуются различными базовыми длинами. Как правило, эти длины не превышают нескольких миллиметров 1, 2.Требования к качеству поверхностей, используемых в микроэлектронике, не ограничиваются только классом их обработки, который обычно соответствует максимально достижимому. На первый план здесь выступают требования по наличию различных дефектов,среди которых доминирующими являются топографические. Такие дефекты поверхностей, как правило, имеют относительно большие размеры в плане и малые в высоту. Поэтому при контроле поверхностей методами профилометрии они обычно остаются незамеченными, т.к. базовые длины составляют величину менее размеров самого дефекта. Наличие неоднородностей или дефектов контролируемой поверхности требует ее перекрестного сканирования с относительно малым шагом и большими базовыми длинами,что занимает чрезвычайно много времени и приводит исследуемую поверхность в негодность вследствие ее царапания алмазным щупом устройства, т.е. фактически контроль становится разрушающим. Кроме того, получаемая о дефектах информация слишком ограниченная и в большинстве случаев не позволяет судить о причинах их возникновения.Таким образом, методы профилометрии и профилографии не позволяют контролировать отдельные дефекты поверхностей и получать их количественные характеристики.Известные методы рентгеновской топографии для контроля полупроводниковых подложек имеют избирательную чувствительность к микронеровностям поверхности, т.е. позволяют идентифицировать лишь те дефекты, которые создают поля упругих напряжений и/или деформаций и т.п. Такими дефектами являются, например, линии скольжения, сколь 1 и др. В отдельных случаях требуется декорирование дефектов, что приводит в негодность исследуемый объект. Большинство топографических дефектов поверхности, например ямки, бугорки, при контроле методом рентгеновской топографии остаются незамеченными. К тому же рентгеновское излучение является источником повышенной опасности 3.Наиболее близким к изобретению, его прототипом, является способ контроля качества поверхности изделий, включающий освещение контролируемого объекта излучением оптического диапазона от точечного источника и анализ отраженного на экран светотеневого изображения 4.При Контроле поверхности согласно способу-прототипу свет от точечного источника направляют на контролируемую поверхность, а отраженный световой поток - на экран. Наличие дефектов поверхности приводит К локальному изменению угла отражения падающего света, что проявляется в изменении интенсивности освещения соответствующих этим дефектам областей светотеневого изображения контролируемой поверхности на экране. Анализ качества контролируемой поверхности проводят визуально по характеру распределения интенсивности светотеневого изображения, на основании чего судят о наличии тех или иных топографических дефектов.На основании анализа получаемой светотеневой картины путем наблюдения можно определить вид дефектов, их количество, занимаемую площадь, а также получить иную информацию, касающуюся размеров дефектов в плане, т.е. в координатах Х и У. Однако этой информации недостаточно для адекватной оценки качества контролируемой поверхности. Неизмеримо более важным параметром, как показано выше, является размер дефектов в направлении, перпендикулярном плоскости контролируемой поверхности, т.е. вдоль координаты 2. Данный способ технически не обеспечивает проведение такой количественной оценки дефектности контролируемой поверхности.Кроме того, недостатком данного способа является то, что не до конца определены оптимальные режимы формирования изображения контролируемой поверхности. Различные дефекты поверхности имеют различные радиусы кривизны и дают различные изображения на экране. Фокус этих дефектов может располагаться в различной области по отношению к экрану (до экрана, на экране, за экраном и т.п.). Это приводит в ряде случаев к чрезмерному искажению получаемых изображений и невозможности проведения адекватной оценки качества контролируемых поверхностей. Прототип предполагает использование расходящегося пучка света от точечного источника, что позволяет получать достаточно высокое качество топограмм. Однако количественная зависимость качества изображения от взаимного расположения источника света, контролируемой поверхности и экрана при этом не установлена, что в ряде случаев не позволяет однозначно оценить наблюдаемую картину.Таким образом, недостатки прототипа связаны с относительно невысокими техническими возможностями ввиду отсутствия количественных данных о контролируемой поверхности.Задачей настоящего изобретения является расширение технических возможностей метода за счет получения количественных параметров контролируемой поверхности.Поставленная задача решается тем, что в способе контроля качества поверхности изделий, включающем освещение контролируемой поверхности излучением оптического диапазона от точечного источника и анализ отраженного на экран светотеневого изображения контролируемой поверхности, контролируемую поверхность разделяют на дискретные элементы размером х вдоль оси Х и размером у вдоль оси У, выбранные из интервала от 0,2 мм до 1/2, где 1 - размер дефектов контролируемой поверхности в соответствующем направлении Х или Усветотеневое изображение получают при условииК 5 11 где К - минимальный радиус кривизны полученных вогнутых элементов контролируемой поверхности3 - расстояние от источника света до контролируемой поверхности11 - расстояние от контролируемой поверхности до экранаанализ светотеневого изображения проводят путем измерения смещения изображений элементов вдоль направлений Х и У и последующего расчета координат Хд, Уд и 21 вь 1 бранных точек контролируемой поверхности по формуламгде 1 - порядковый номер элемента по оси Х3 - порядковый номер элемента по оси УАхд - величина смещения изображения 1-го элемента вдоль направления ХАу - величина смещения изображения 3-го элемента вдоль направления Уа также тем, что разделение контролируемой поверхности на дискретные элементы осуществляют путем формирования на ней топологических структур полупроводниковых приборов.Сущность заявляемого способа заключается в формировании на контролируемой поверхности координатной сетки, искажение изображения которой при заявляемом условии осуществления способа однозначно отражает микрогеометрию контролируемой поверхности, обеспечивая тем самым возможность проведения необходимых измерений и расчетов.Рассмотрим подробно процесс контроля поверхностей при использовании заявляемого способа. Начальным этапом его реализации является формирование на контролируемой поверхности координатной сетки с размером ячейки х вдоль оси Х и размером у вдоль оси У. Условие ортогональности осей Х и У при этом не является обязательным. Это может быть осуществлено любым доступным способом, позволяющим получить изображение линий сетки на экране. Простейшим из них является нанесение на контролируемую поверхность рисунка сетки с размером ячейки х у, например, методом шелкографии, с помощью лазера и т.п. В качестве такого рисунка также может быть использована топологическая структура полупроводниковых приборов, изготавливаемых на контролируемой поверхности полупроводниковой пластины. При этом трудоемкость процесса контроля снижается за счет совмещения операций формирования координатной сетки и операций изготовления полупроводниковых структур. В этом случае за ячейку сетки принимается участок, соответствующий одному или нескольким кристаллам (чипам) полупроводникового прибора.Размер ячейки координатной сетки выбирают из условия получения необходимой точности контроля. Уменьшение размера ячейки приводит к увеличению количества измерений и повышению точности контроля. Максимальное значение размеров ячейки сетки х и у соответствует минимальной точности, служит для быстрой количественной оценки размеров неровностей поверхности и определяется возможностью образования смещения ее изображения. Для этого необходимо, чтобы изображение дефекта с линейными размерами 1 было разделено, по крайней мере, на три элемента. Если изображение дефекта разделено ровно на два элемента, то границы дефекта и границы этих элементов совпадают и смещения изображения не наблюдается, т.к. для края и центра дефекта данное смещение отсутствует. Естественно, что вероятность такого совпадения достаточно мала, но она существует. Поэтому максимальный размер элементов должен быть меньше 1/2. В этом случае заявляемый способ работоспособен при любом положении дефектов, т.к. их изображение будет разделено более чем на 2 элемента и смещение изображения координатной сетки обязательно образуется.

МПК / Метки

МПК: G01B 11/30, G01N 21/88, H01L 21/66

Метки: поверхности, способ, контроля, качества, изделий

Код ссылки

<a href="https://by.patents.su/16-9545-sposob-kontrolya-kachestva-poverhnosti-izdelijj.html" rel="bookmark" title="База патентов Беларуси">Способ контроля качества поверхности изделий</a>

Предыдущий патент: Способ восстановления сухожилия сгибателя пальца

Следующий патент: Муфта сцепления

Случайный патент: Фильтровальный рукав