Устройство для продольного перемещения рельсов железнодорожного пути

Номер патента: 1800

Опубликовано: 30.12.1997

Авторы: Леопольд Рудольф Грубер, Фридрих Оеллерер, Йозеф Тойрер, Йоханн Хансманн

Текст

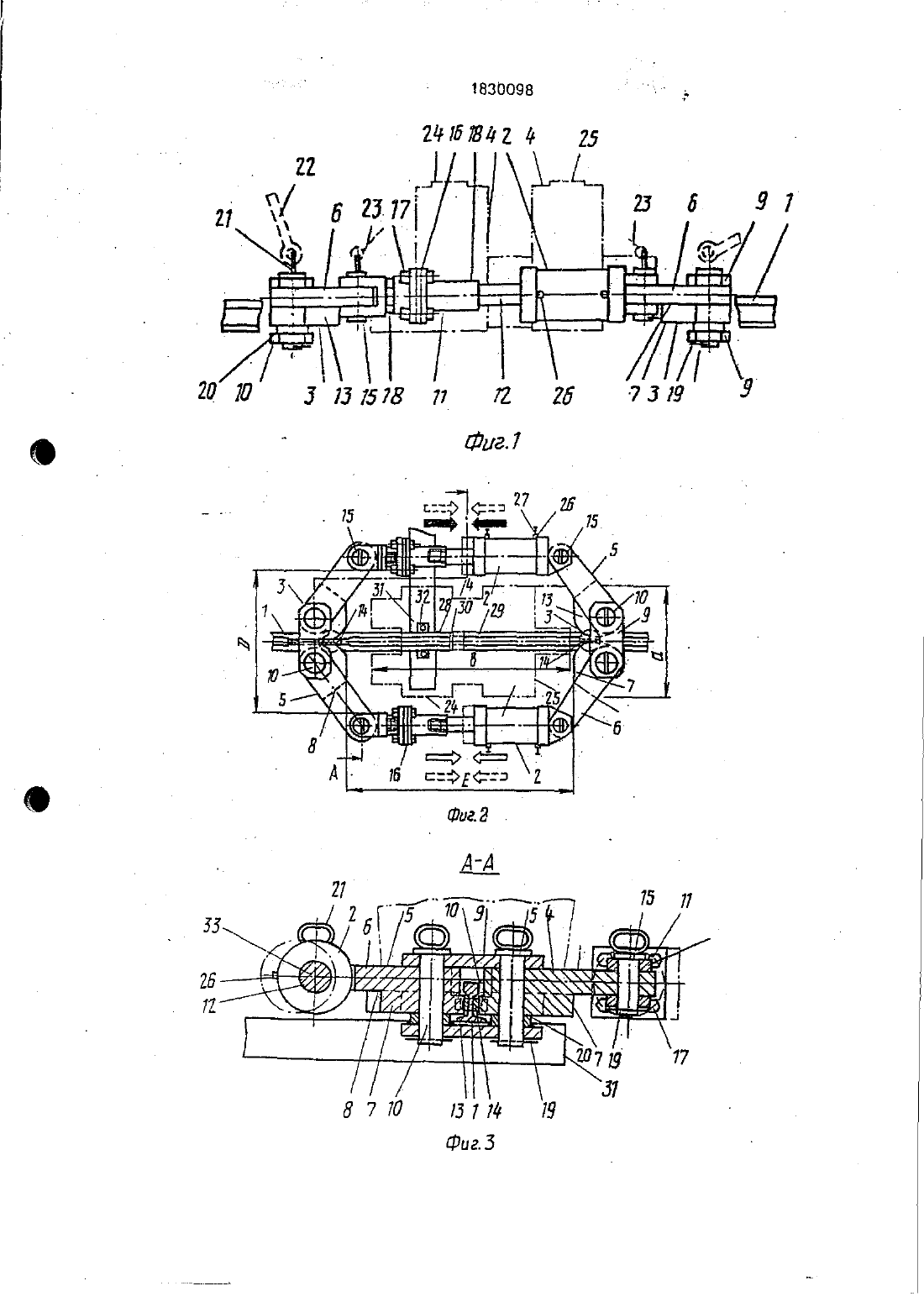

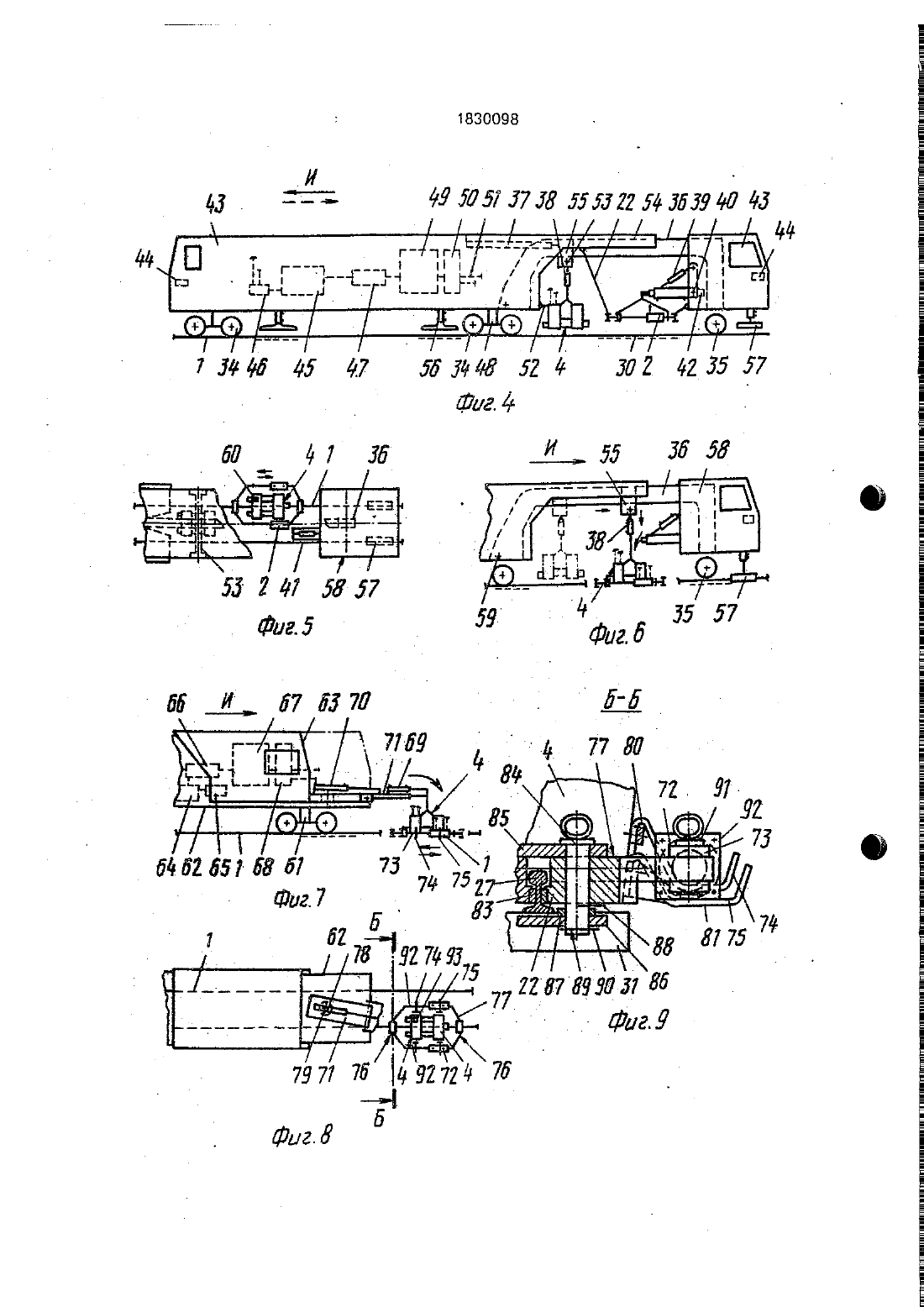

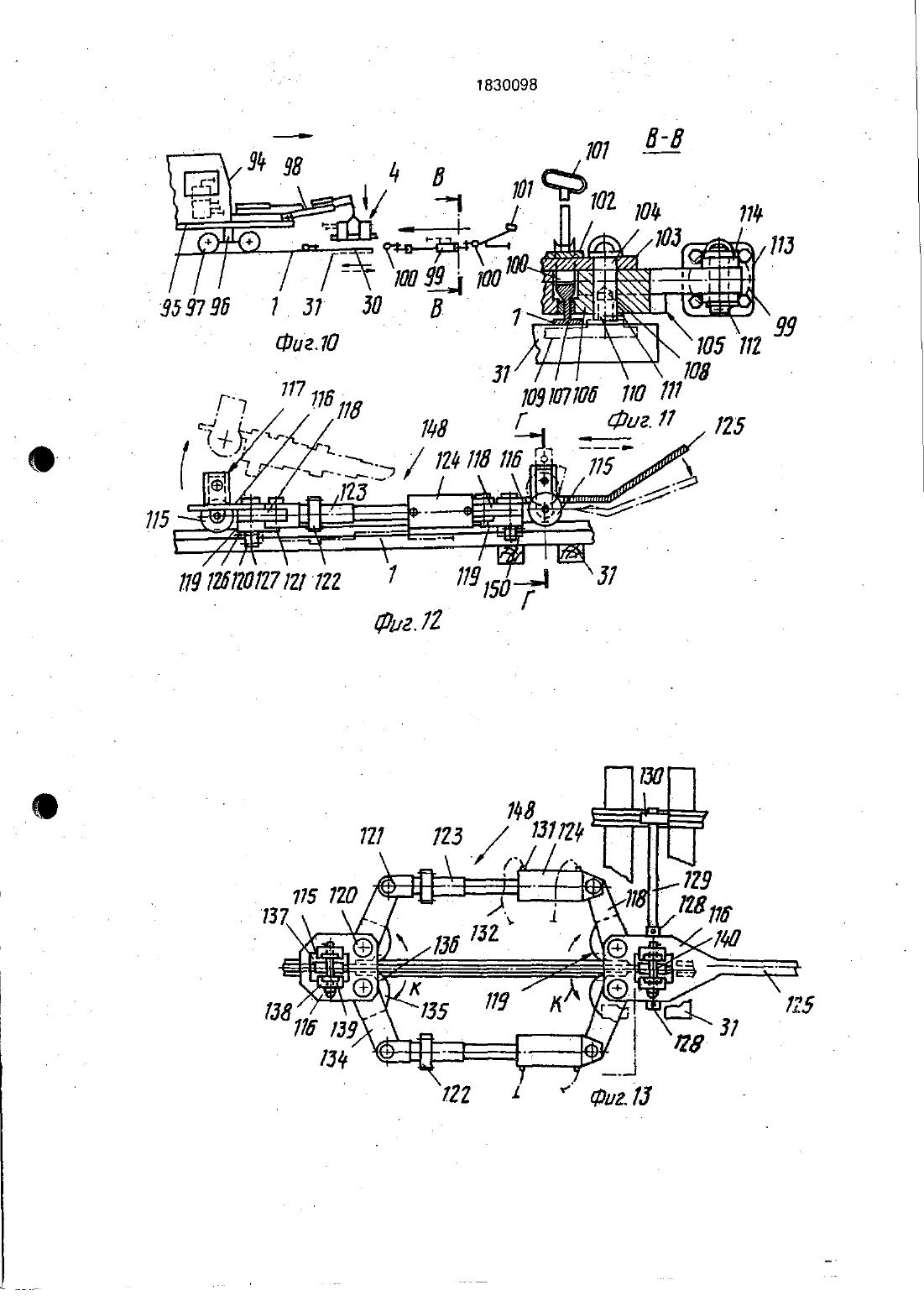

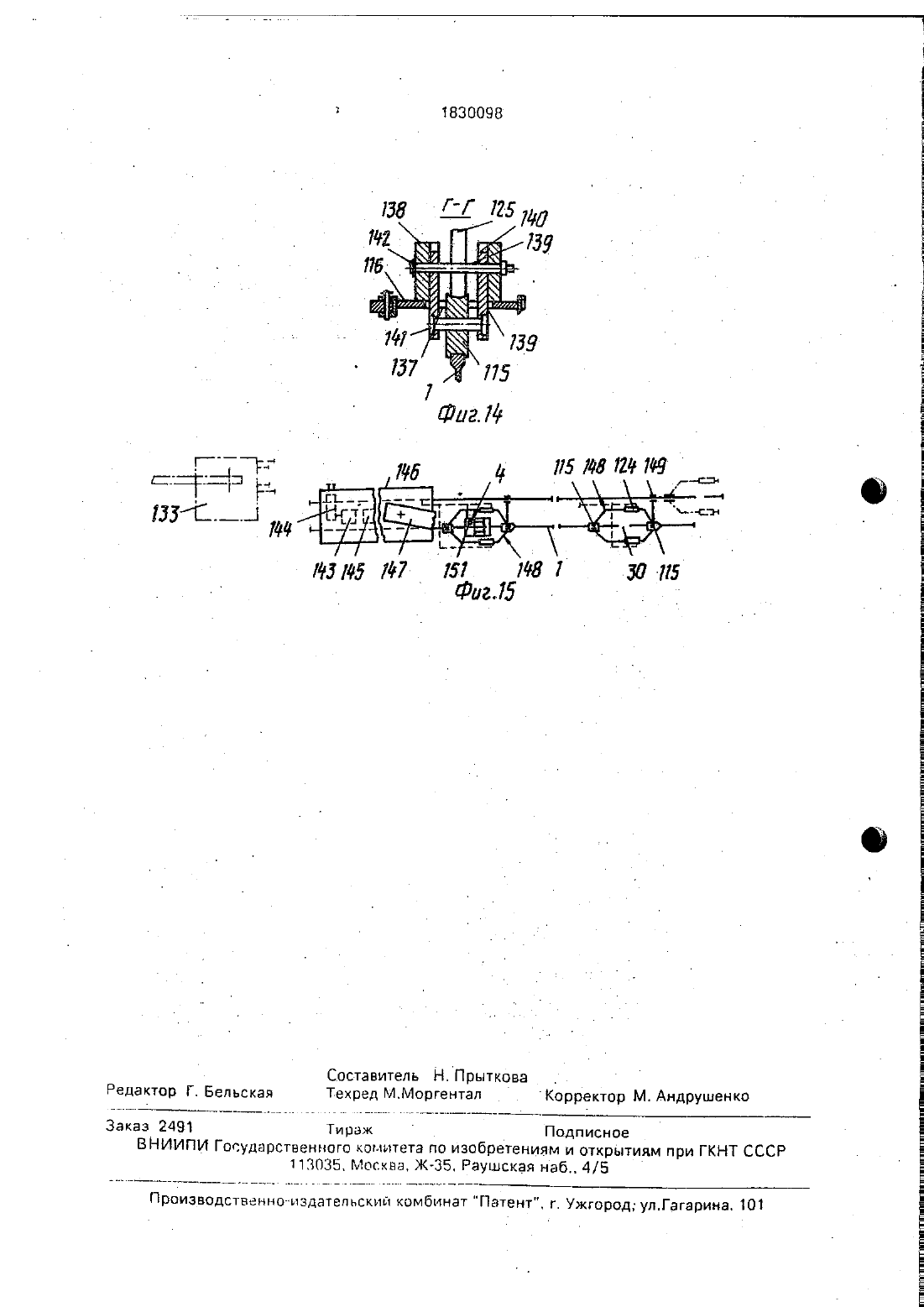

и состоящих соответственно из длинного и короткого плеч 6 и 7. Путем приварки нижнего короткого плеча 7 рычага 5. действуюкак. коленчатый рычаг И. соответственно. как зксцентрик. к нижней стороне длинного плеча 6 рычага 5 каждый двуплечийрычаг 5 выполнен ступенчатым со ступенью В. Соответственно два расположенных один противбдругого в поперечном к рельсу направлении двуплечих рычага 5 соединены друг сдругом шарнирно при. помощи двух съемных пластин 9.из которых одна расположена над рельсом 1. а другаяпод рельсом 1. и вставных осей 10. обра зующих оси поворота. Оба длинных плеча 6 рычага 5 одной пары зажимных колодок 3у соединены непосредственно шарнирно сколодок З через удлинительный элемент 11соединены шарнирно со штоками 12 гидрацилиндров 2. Все четыре коротких плеча 7 ступенчатых двуплечих рычагов 5 выполне ны в виде имеющих форму салазок или дугизажимных колодок 13 и соединены соответ ственно с промежуточным элементом 14.Соединение длинных плеч Б с гидроцилинд рами 2. соответственно - с удлинительнымиэлементами 11.- происходит при помощи вставной оси 15. - - МеждУ расположенными в продольном направлении устройства на расстоянии друг от дРУга парами зажимных колодок 3 на каждой продольной стороне установлены электроизолирупощие прокладки 16 для прерывания тока между обоими расположенными в продольном направлении рельсов 1 на расстоянии друг от друга парами зажимных16 расположена между двумя соосно расположенными. соединенными друг с другом на болтах 17 деталями 18 соединенного с двуплечими рычагом 5 и штоком 12 гидроцилиндра 2 удлинительного элемента 11. Нижняя пластина 79 для быстройсборки(разборки) установлена на вставной лоси 10 за счет дополнительного съемного крепления в виде шплинта 19. Между нижней плаг стиной 9 и каждой зажимной колодкой 13 установлен распорный элемент 20. соединенный с пластиной 9. Верхнее длинное плечо Б двуплечего рычага 5. проходящее от его оси поворота до места шарнирного соединения с гидроцилиндрам 2. соответственно удлинительным элементом 11. выполнено для расположения в зоне головки рельса. Нижнее плечо 7 рычага 5, проходящее от его оси поворота до места шарнирного соединения с гидроцилиндрам 2. СООТВВТСТВЕННО УДЛИНИТЕЛЬНЫМ элемен 10том 11. выполнено для расположения в зоне головки рельса. Нижнее плечо 7 рычага 5. проходящее от его оси поворота примерно до половины длинного плеча Б рычага 5. выполнено для расположения в зоне шейкирельса. Штриховыми линиями обозначены введенные в соединенные с вставными осями 10. 15 серьги 21 подвесок 22 и 23 устройстна. Подвески 22 и 23 предназначены для фиксирования устройства для перемещения рельсов 1 во время движения перестановкиКак видно, в частности. на фиг.2. устройство для перемещения рельсов 1 выполнено в виде кольцеобразного унифицированного узла.Устройство для перемещения рельсов 1 имеет при максиальном продольном расстоянии между парами зажимных колодок 3 и положении зажима с предусмотренными для расположения слева и справа от рельса 1 гидроцилиндрами 2 измеренную в горизонтальной плоскости рельсов внутреннюю ширину В и внутреннюю длину Е. которые Примерно на 10-1536 больше. чем ширина а И длина Ь поперечного сечения. образованного наружными размерами обеих переставленных одна относительно дРУгой намаксимальное расстояние половин 24 и 25обозначенного штрихпунктирной линией устройства 4 для стыкоаойъ сварки оплавлением. Оба гидроцилиндра 2 оснащены впусками и выпусками 26 для гидравлического приведения их в действие через гибкие гидравлические шланги 27 от- ручного насоса или. в частности. от приданного передвижной сварочной машине гидравлического на соса. За счет расположения на расстояниидруг от друга двух концов 28 и 29 рельса 1 образуется зазор 30 между рельсами 1. По р перечные шпалы 31 имеют рельсовыемогут закрепляться на. рельсах 1. Они осво- бождаются от лодтягиваемой устройствомдля перемещениярельсов 1 рельсовоймитки таким образом. что возможно относительное перемещение между подошвой рельса и-поперечной шпаной 31. Стрелками Ж и 3 обозначено это возможное направление перемещения в том или другом продольном направлении пути. Расстояние между обеими вставными осями 10 и 15 длинного плеча Б рычага 5 соответствует примерно 2.5-кратному расстоянию между вставной осью 10 и предусмотренной для прилегания к шейке рельса плоскостью промежуточного зажимного элемента 14 на коротком плече 7 рычага 5. В примере выполнения согласно фиг.2 расстояние между обеими вставными осями 10 и 15 примерно в три раза большерасстояния между вставной осью 10 и промежуточным зажимным элементом 14. т Как показано с помощью поперечногоразреза на фиг.3. длинные плечи б соответ ствующих двуплечих рычагов 5 и осевые средние линии 33 соединенных с этими ДВУответственно удлинительных-элементов 11. расположены непосредственно над гориэонтальной плоскостью головок рельсов 1.штрихпунктирной линией показано поло- жение гидроцилиндров 2. соответственно удлинительного элеме нта- 11. при разверну тых в стороны двуплечих рычагах 5 причемЗЗЖИМНЫЕ КОПОДКИ 13 И ППОМЭЖУТОЧНЫВ за жимные элементы 14 находятся на расстоя нии от шейки рельса. Ясно просматривается также ступень 8. образованная за счет смещенного по высоте расположения длинного и короткого плеч б и 7 рычага 5. Оба плеча 6 и 7 изготавливаются преимущественно раздельно и затем соединяются между собой сваркой. - у - ц Как показано на фигд 4, устройство для перемещения рельсов 1 расположено меж ду двумя ходовыми механизмами 34 и 35передвижной сварочной машины- на мостообразной раме 36 прицепа опирающегося на ходовой механизм 35. и придано устрой- ствуу 4 для стыковой сварки сплавлением.перемещаемомупри помощи приводов 37..З 8 вдоль. поперек и по высоте на раме ма- шины-Зб Для перемещения поперек. вдоль и по высоте устройство для перемещениярельсов 1 соединено через подвеску 23 свыдвигаемой телес копическии при помощи спривода 39. установленной с возможностью поворота вокруг поперечной направляющей 40 гидравлической консолью 41. Поперечное перемещение консоли 41 происходит благодаря-приводу 42. МашинаИМВЕГНЗ ОбОИХ ПЮОДОЛЬНЫХ КОНЦЗХ КВБИНУ43 управления движением с устройством 44 управления. Двигатель 45 служит для привода как гидравлического насосного агрегата 46. так и генератора 47 и ходовогомеханизма 48. К генератору 47 присоедине ны шкаф 49 управления и устройство 50 управления сварочным процессом. которое соединено со сварочным агрегатом через силовую электропроводку 51. Устройство 4 ВО время ДВИЖЕНИЯ перестановки СЪЕМНО соединено через штангу 52 со сварочной МЭЬПИНИОЙ. ПОПВРБЧНОЕ перемещение УСТ ройства 4 для сварки происходит по-проходящей поперек продольного направлениямашины поперечнойнаправляющей 53. за крепленной на перемещаемой вдоль продольной напраеляющей 54 подвеске 55. Непосредственно перед ОТдельным ход 9вым механизмом 35 и между обоими ходовыми меха низмамис поворотными тележками 34 с рамой 36 машины соединена перемещаемая по высоте подъемная стойка 56, 57. Оба гидроцилиндра 2 устройства для перемещения рельсов 1 могут приводиться в действие через. гидравлический насосный агрегат 46 И устройство 50 управления процессом сварки сварочной машины совместно с гидроцилиндрами для пар зажимных исварочных колодок устройства 4 для стыко вой сварки сплавлением для совместного управления процессом сварки и процессом подтягивания рельсов.Нафиг.5 показано устройство для перемещения рельсов 1 и сварочное устройство 4 в рабочем положенишпричем устройство 4 для совместного процесса подтягивания рельсов расположено внутри выполненного в виде кольцеобразные унифицированного узла устройства для перемещения рельсов 1. -Как видно на фипб. для совместного процесса подтягивания рельсов устройством для перемещения рельсов 1 и устройст вом 4 для сварки рельсов передняя т подъемная стойка 57 опущена на-рельсы ипри определенных обстоятельствах также на шпал-ы 31. так что ходовой механизм 35. приданный прицепуо 58. соединенному через шарнир 59 со сварочной машиной. незначительно приподнимается над рельсом 1. В то время как устройство для перемещения рельсов 1 в рабочем положении освобождается от подвески 23. устройство 4. как и ранее. соединено через привод ЭВ и под Веску 55 с рамой машины 36 прицепа 58.В дальнейшем принцип действия выполненного согласно изобретению устройства для перемещения рельсов 1 более подробно. описан с помощью показанного на фйг/-Б примера выполнения. эВ представленном на фигА-положении устройства для перемещения рельсов 1-и устройства 4 для сварки сварочная машина передвигается в том или ином направлении согласно изображенньгмстрелкам И к месту работы. послечего подвеска 22 и штанга 52 удаляются. Затем при помощи консоли 41 и приводов 39. 42 устройство для перемещения рельсов 1 центрируется над подлежащим свариванию вазоромзо между рельсами 1 и опускается на рельс 1. причем шплинты 19 всех четырех вставных осей 10 и обе нижние пластины 9 снимаются. После это го рельс 1 вводится между вставными осями 10 до тех пор. пока зажимные колодки 13 обеих паршейки рельса При этом устройство для перемещения рельсов 1 передвигается в про 7 7 1830098 у 8дольном направлении таким образом. что вставные оси 10 своей нижней концевой зоной погружаются между двумя шпалами 31. Нижние пластины 9 после этого опять устанавливается на вставные оси 10 и посредством введения шплинтов 19 фиксируются. Засчет незначительного приведения в действие обоих гидроцилиндров 2 лежащие друг против друга в поперечном направлении двуплечие рычаги 5 немного сводятся. так что промежуточные зажимныеют к шейке рельса. Параллельно с этим процессом устройство 4 может уже при помощи приводов 37 перемещаться поперек и вдоль до тех пор, пока становится возможным его опускание при помощи привода 38 на обе концевые зоны 28. 29 рельсов в зоне зазора 30 между рельсами. Обе подъемные стойки 57 опускаются до тех пор. пока они за счет прилегания к рельсам не приподнимают прицеп 58 и тем самым ходовой механизм 35 на незначительную высоту над рельсом 1.За счет расположенного на устройстве 4. соединенного с устройством 50 управления машиной устройства 60 управления производится теперь общий для устройства для перемещения-рельсов 1 и устройства 4 процесс подтягивания рельсов. Так как в случае представленного на фиг. 1-5 примера выполнения правая концевая зона 29 рельса освобождена от ходовогомеханизма 35. то эта концевая зона рельса 29. с которой предварительно были-сняты рельсовые крепления 32, перемещается. соответственно подтягивается. в направлении стрелки 3(фиг.2) к неподвижной концевой зоне 28 левого рельса. Как только достигнут необходимый для процесса сварки сварочный зазор,равный примерно 14 мм. автоматически вводится в работу устройство-д. Поокончании процесса сварки концы рельсов в рамках так называемого осадочного удара за счет совместной работы устройства для перемещения рельсов 1 и устройства 4 прижимаются друг к другу с очень большим усилением осадоч ный удар). при этом образуется сварочный наплыв. Затем зтот наплыв удаляется при помощи имеющегося в устройстве 4 срезающего механизма, После окончания процесса сварки устройство 4 при помощи привода 38 снимается с пути. в то время как нижние пластины 9 после кратковременного снятия шплинтов 19 опять удаляются. После этого устройство для перемещения рельсов 1 при помощи подвески 23 и консоли 41, поднимается с рельсов 1. и сварочная машина после вдвигания обеих подъемных стоек 57 передвигается к следующему зазору пиежду рельсами.На фиг.7 показана передняя часть сварочной машины. которая передвигается с помощью ходовых механизмов по образованному из шпал 31 и рельсов 1 репьсовому пути за счет ходового миеханизма 61. На продольном конце рамы 62 машины предусмотрена перемещаемая в продольном направлении машины кабина В 3.-Эта кабина может перемещаться из положения для движений перестановки, показанного штрихпунктирными линиями. в рабочее положение. показанное сплошными линиями. На раме 62 машины предусмотрен двигатель 64. которыйприводит гидравлический насосный агрегат65 и генератор 66. С генератором бб соединены шкаф 67 управлениям устройство 68 управления сварочным процессом. как гид равлический насосный агрегат 65. так и уст-ройстуво 68 управления соединены соответствующими проводами с устройст ьвпм 4 для стыковой сварки опл-авлением.Это устройство 4 через приводы 69 и 70 подвешено на телескопически удапяемом консольном кране 71. Устройство для перемещения рельсов 1 устанавливается на устройстве 4 в зоне его обоих приводных цилиндров 72 и удлинительных элементов 73 при помощи подвесных скоб 74 и 75.Как, вчастности. видно на фипВ. устройство для перемещения рельсов 1 состоит из двух пар расположенных в продольном направлении машины на расстоянии друг от друга, выполненных для прилегания к шейке рельса зажимных колодок 75. аналогично показанной на фигА-З конструкции. Пары зажимных колодок 76 образованы сответственно из двух установленных с возможностью поворота двуплечих рычагов 77,которые соединены с приводными цилиндрами 72 с удлинительными элементами 73. Консольный кран 71 при помощи поворотного привода 78 установлен с возможностью поворота вокруг вертикальной поворотной оси 79 на раме 62 машины.На фиг.9 ясно видно. что обе подвесные скобы 74 и 75 для установки устройства для перемещения рельсов 1 вставлены соответственно в соединенную с устройством 4 накладку 80. Выполненные приблизительно Ц-образно подвесные скобы 74 и 75 имеют проходящий горизонтально опорный участок 81. который немного шире. чем помещенный на нем приводной цилиндр 72 и удлинительный элемент 73. Каждый имеющий зажимную колодку 82 и промежуточный зажимной элемент 83 двуплечий рычаг 77 установлен с возможностью поворота на вставной оси 84. Две противостоящие друг другу о поперечном к рельсу направлении вставные оси 84 соединены между собойСООТВЕТСТВВННО НИЖНИМ И верхним удерживающими элементами 85 и 86. Удерживающий элемент имеет на стороне. обращен ной к двуплечему рычагу П. распорный элемент 87. На съемной вставной оси 84 под дВУПЛег чим рычагом 77 предусмотрено съемное крепление 88. а под нижним удерживающим злементом 86 еще одно съемное крепление 89. Оба съемных крепления 88 и 89 выполнены в виде шплинтов 90. Соединениеудлинительного элемента 73 и приводного цилиндра 72 с двуплечим рычагом 77 осуществляется при помощи вставной оси 91 Междлу приводным цилиндром 72 и удлинительным элементом 73 предусмотрена с соответственно злектроизолирующая прокладка- 92.В примере выполнения согласно фиг.79 подтягивание рельсов и последующая сварка происходят так же. как в примере согласно фит-в.Как только сварочной машиной достигнут в рабочем направлении согласно изо браженной стерпке И подлежащий сваркезазор между рельсами 1 (фига). торцеваясторона-кабины 63 открывается и сдвигается назад (фиг.7). Затем находящееся во время движения перестановки внутри кабины 63 устройство 4 и установленное на нем устройство для перемещения рельсов за счет включениявдействие обоих приводов 69 и 70 приводится в выступающееположеНИЕ. БЛЭГОДЭРЯ СООТВЕТСТВУЮЩЕМУ приведению в действие поворотного привода 78 консольный кран 71 поворачивается за правый рельс и устройство 4 для сварки с установленным на подвесных скобах 74 и 75 УСТВОЙСТЗОМ ДЛЯ перемещения рельсов центрируется над зазором между рельсами. Затем устройство 4 и устройство для перемещения рельсов опускаютсяна концы рельса. причем обе расположенные друг против дРУГа в поперечном направлении кмашине вставные оси 84 устройстваудля ле ремещения рельсов. уже опускаются между двумя шпалами 31 Тем самым, как только оба конца рельса введены между обеимивставными осями 84 и зажимные колодки 82 приходят на высоту шейки рельса. нижние удерживающие элементы 86 устанавлива ются на вставные оси 84 И фиксируются за счет ввода стопорного шппинта 90.При помощи установленного непосредственно на устройстве 4 для сварки и связанного с устройством 68 управления сварочным процессом устройства 93 управления оба приводных цилиндра 72 приводятся, в действие вслед за тем до тех пор.пока за счет соответствующего поворота двуплечих рычагов 77 зажимные колодкипромежуточные зажимные элементы 83 не приходят к прилеганию к шейке рельса. Параллельно этому пары зажимных и сварочных колодок. обеих половин устройства 4 также прижимаются время следующего за этим процессом свар КИ оба КОНЦЗ ОВЛЬСЭ СОВМЗСТНО 53 СЧЕТ ПВИ ведения В ДЕЙСТВИЕ ППИВОДНЫХ цилиндров72 устройства для перемещения рельсов и за счет соответствующего приведения в действие гидравлических цилиндров пар сварочных и зажимных колодок устройства.дсдвигаются другс другом и при заключи тельном осадочном ударе с очень большим усилием прижимаются друг к другу. После окончания процесса сварки и срезания сварочного наплыва нижние удерживащие элементы 86 после удаления стопорных шплинтов 90 вновь удаляются и устройство для перемещения-рельсов совместно с устройством 4 поднимается. За счет сохраняющегося при этом во вставной оси 84 следующего стопорного шплинта крепления-ВВ надежно исключается освобождение двуплечих рычагов 77 от вставных осей 84. После этого сварочная машина совместно сния рельсов переезжает к следующему завору между рельсами. причем установления нижних удерживающих элементов 86 нетребуется. Благодарянепосредственной ус тановке устройства для перемещения рель дсов на устройстве 4 возможно особеннобыстрое проведение перемещения рельсов и их сварки. так как с омощью позиционирования и центрирования устройства 4 автоматически также центрируется устройство для перемещения рельсов. Необходимое для перемещения рельсов поворотное движение двуплечих рычагов 77 может проводиться беспрепятственно благодаря специальному выполнению подвесных скоб 74 и 75 с широким опорным участком 81. На фиг.10, 11 показана машина для стыковой сварки сплавлением с перемещающейся вдоль кабинойэд-и рамой 95 машины. Машина может передвигаться при помощиходового механизма 96 с колесами 97 по выполненному из шпал и рельсов пути. Уодного продольного конца рамы 95 машины расположен перемещаемый по высоте и поворачиваемый через приводы консольный кран 98. который соединен через устройство подвеса с устройством 4 для стыковой сварки сплавлением. Устройство для перемещения рельсов. имеющее д приводные цилиндры 99. имеет на обоих продольных концах колеса 100 с двусторонними ребордами. Устройство для перемещения рельсов дополнительно оснащено. обслуживаемой

МПК / Метки

МПК: E01B 29/20

Метки: продольного, рельсов, железнодорожного, пути, устройство, перемещения

Код ссылки

<a href="https://by.patents.su/12-1800-ustrojjstvo-dlya-prodolnogo-peremeshheniya-relsov-zheleznodorozhnogo-puti.html" rel="bookmark" title="База патентов Беларуси">Устройство для продольного перемещения рельсов железнодорожного пути</a>

Предыдущий патент: Композиция для стимуляции лактации у коров и повышения степени усвояемости кормов

Следующий патент: Устройство для приемов сигналов

Случайный патент: Способ оптического детектирования монооксида углерода нанокомпозитом AgOx/NiO/Al2O3