Резец для обработки поверхностей

Номер патента: U 9139

Опубликовано: 30.04.2013

Авторы: Шатуров Геннадий Филиппович, Жигалов Анатолий Николаевич, Шатуров Денис Геннадьевич, Панков Максим Владимирович

Текст

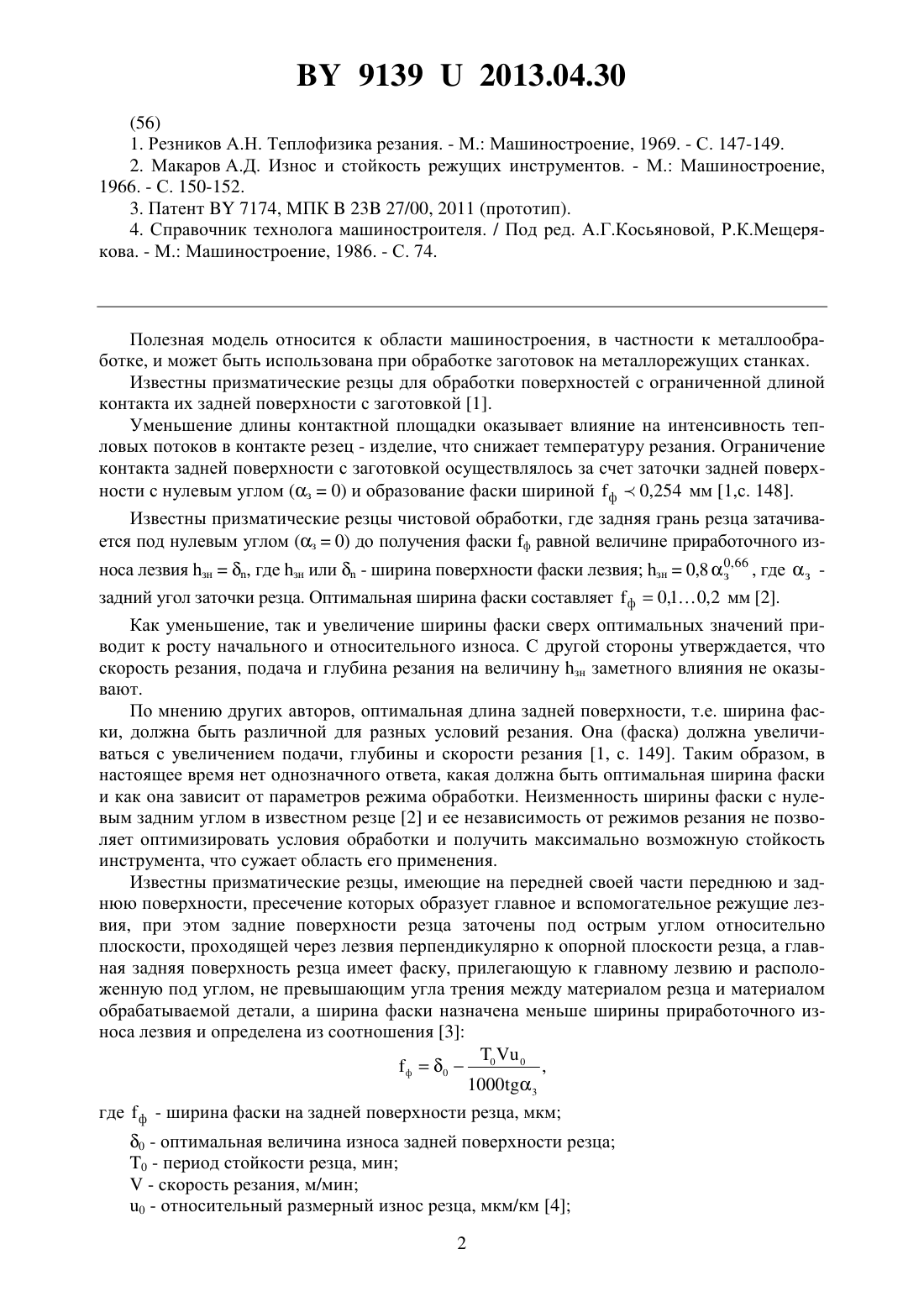

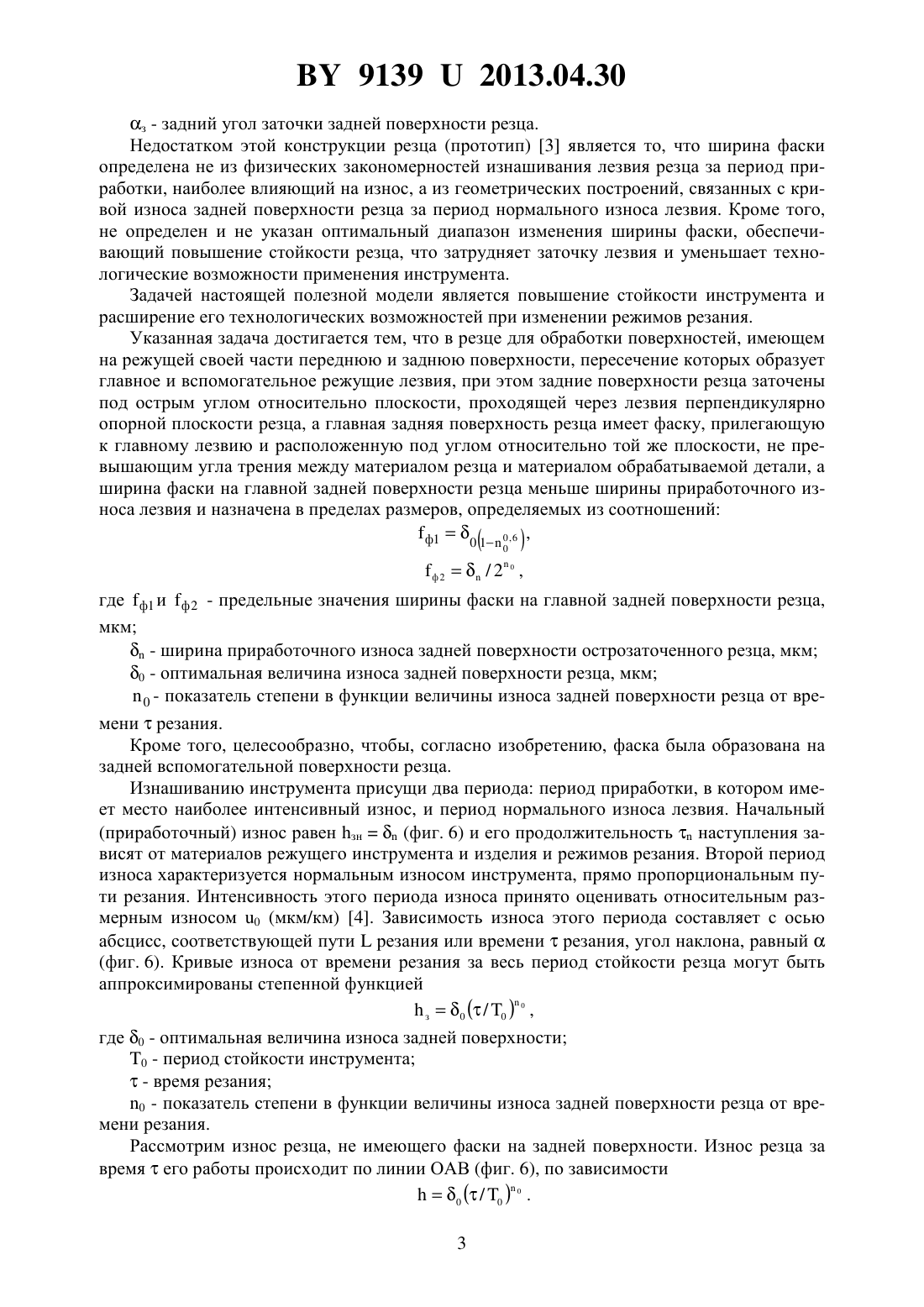

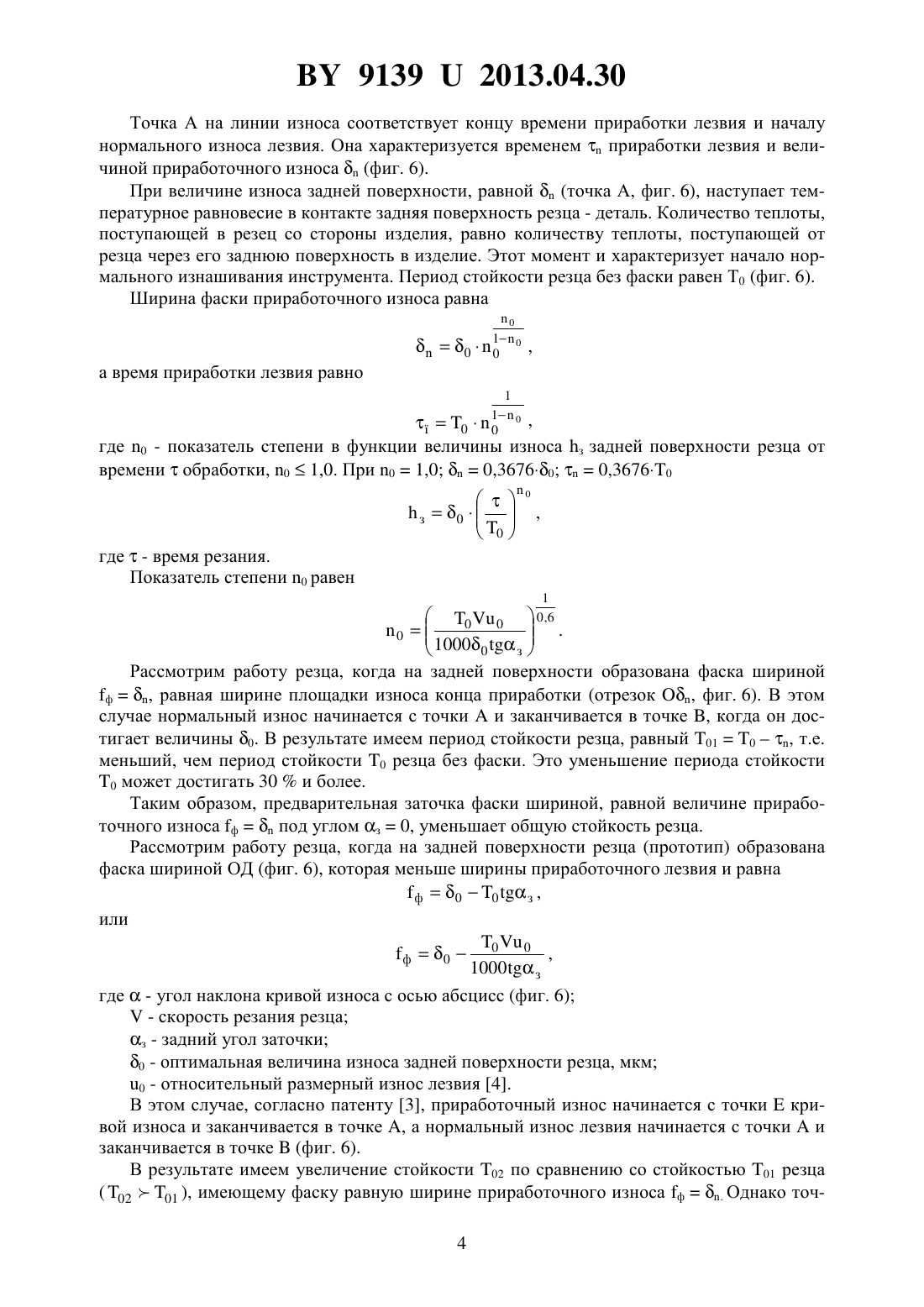

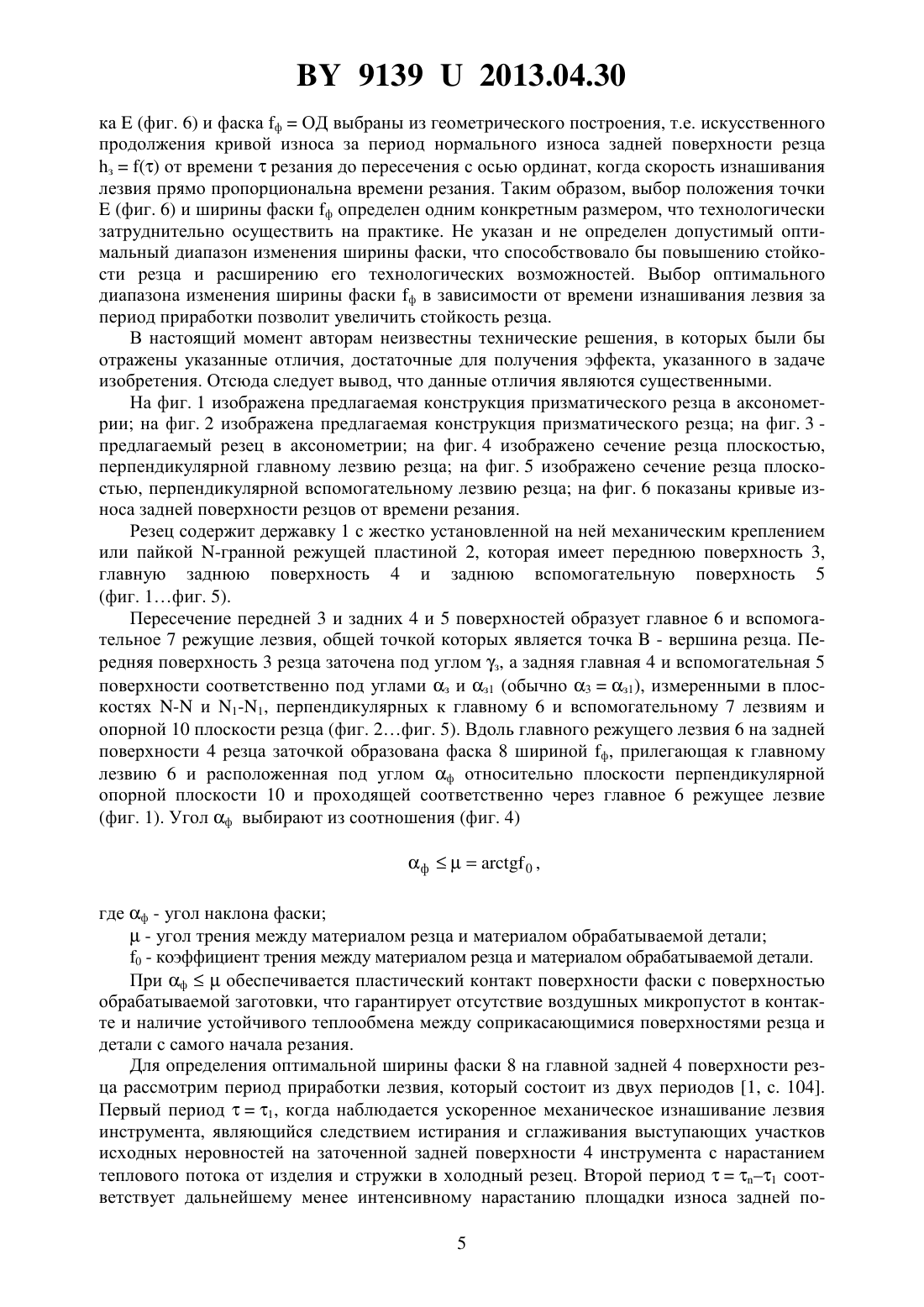

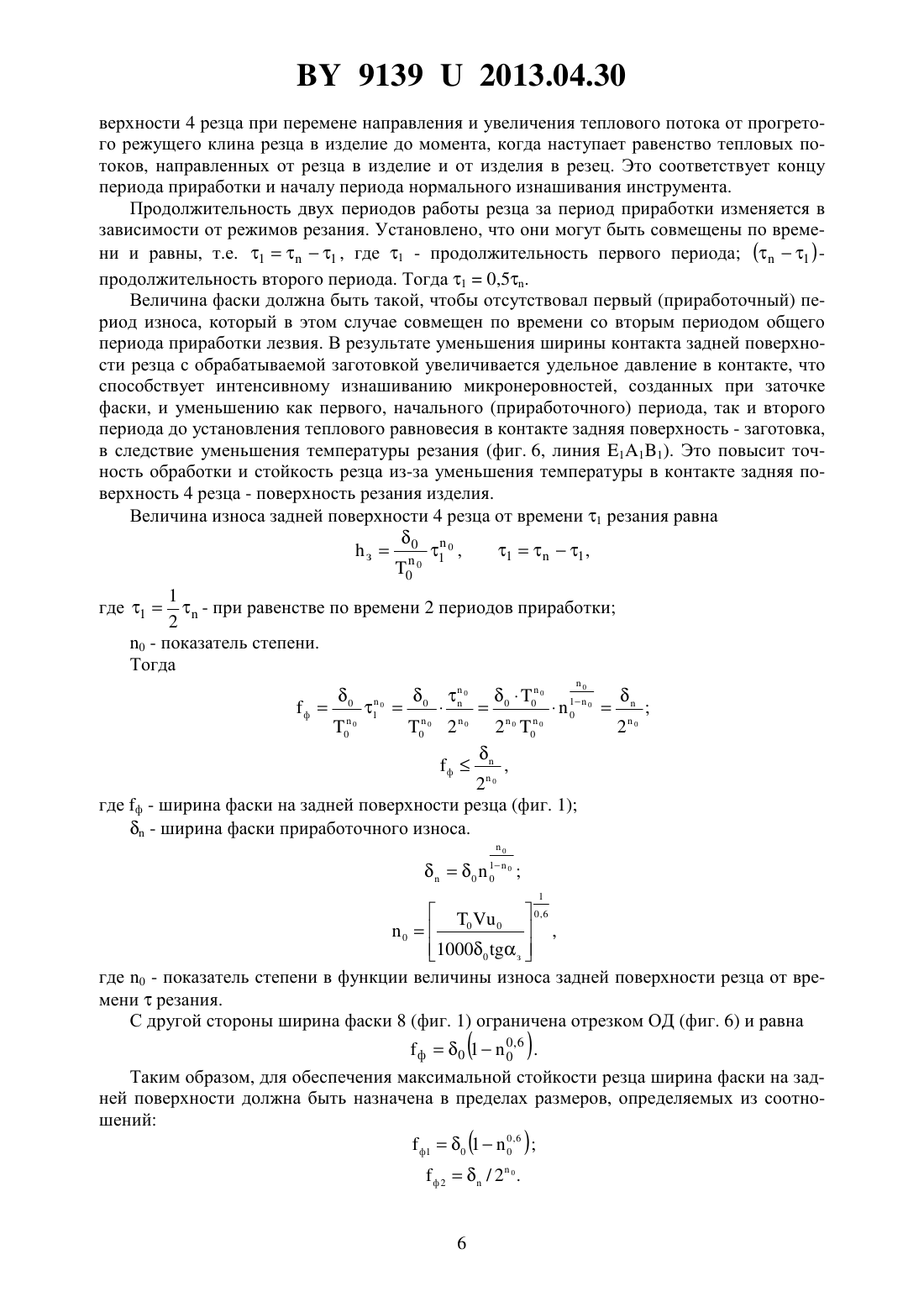

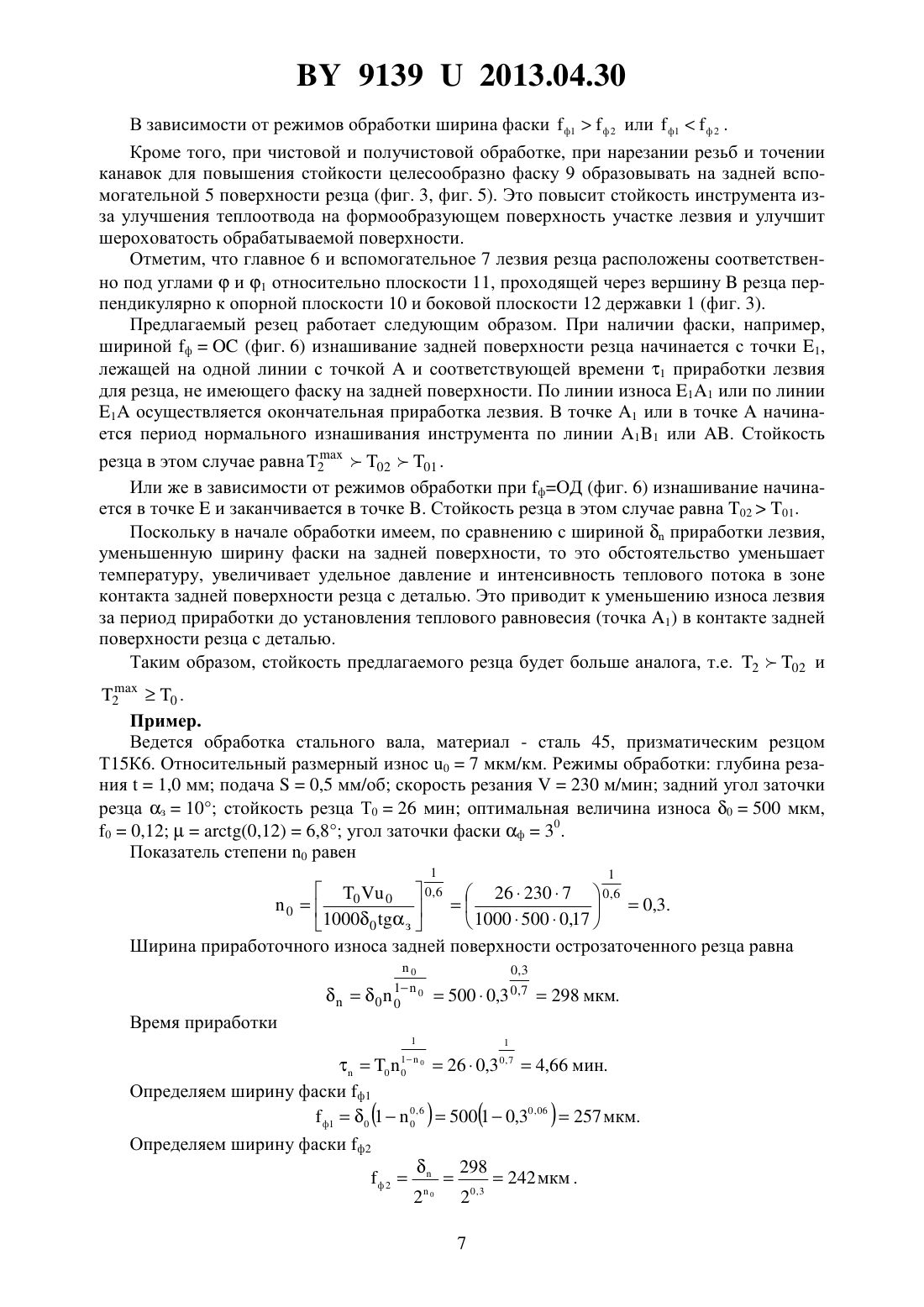

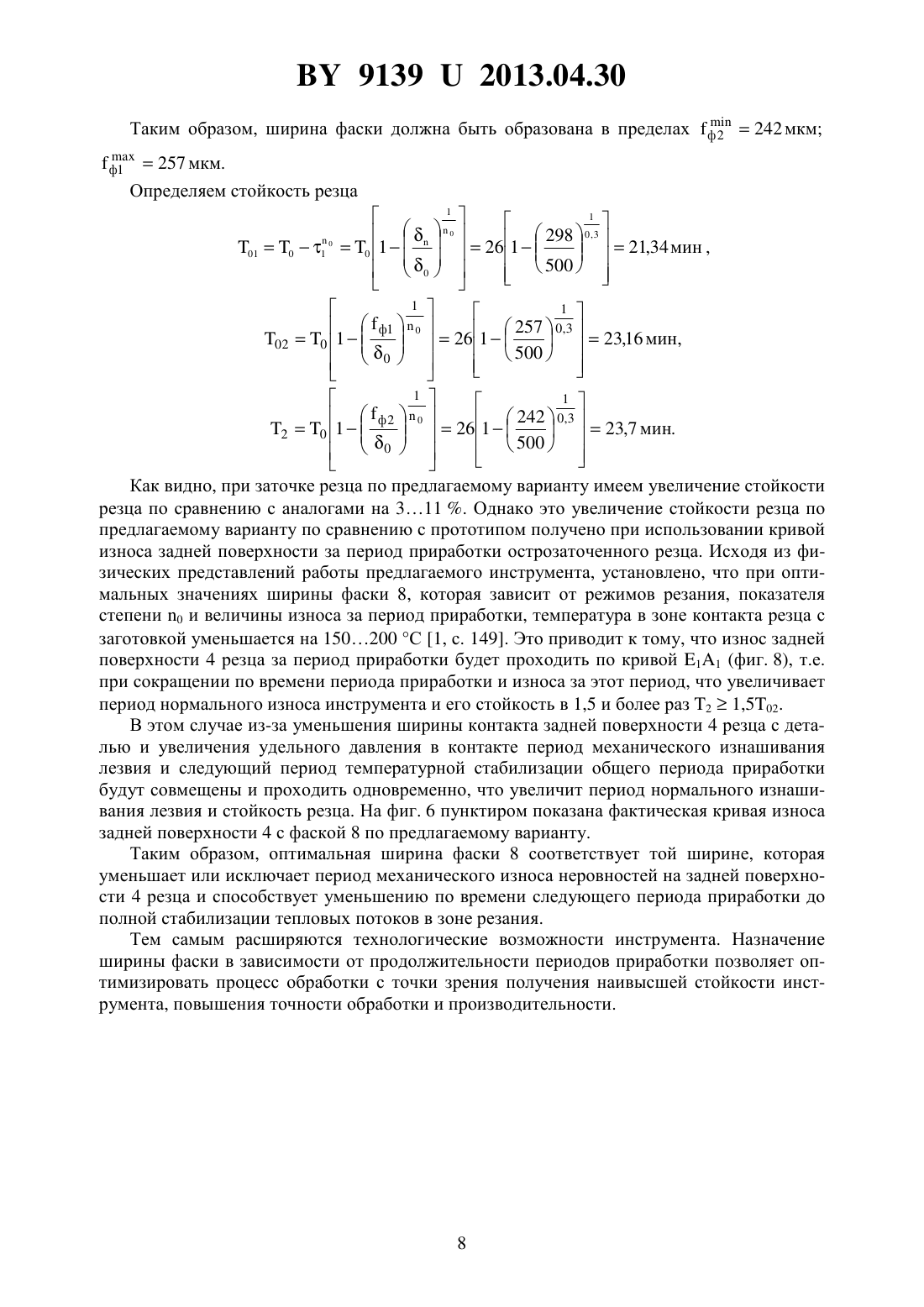

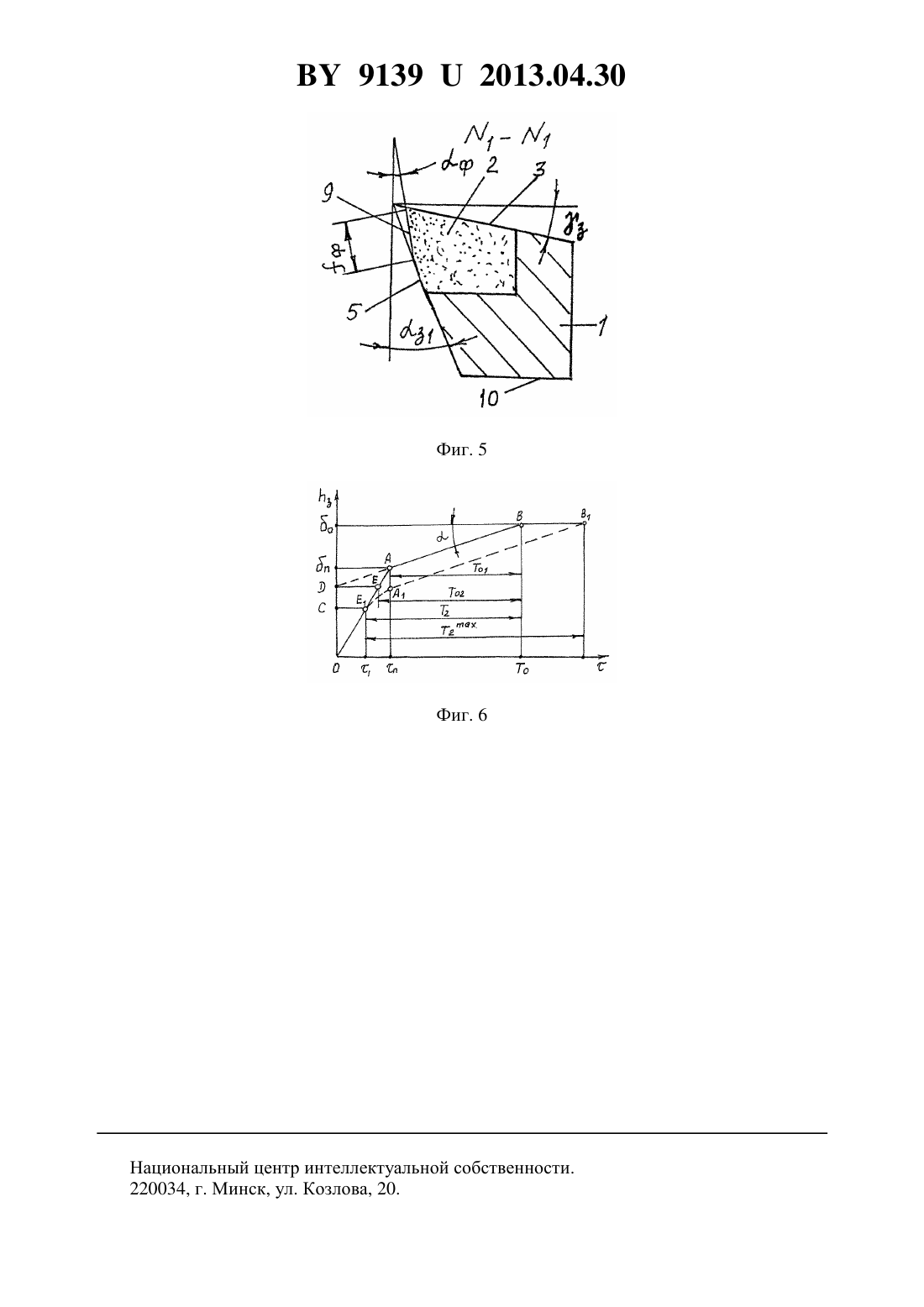

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ РЕЗЕЦ ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТЕЙ(71) Заявитель Закрытое акционерное общество Промышленная лизинговая компания(72) Авторы Жигалов Анатолий Николаевич Шатуров Денис Геннадьевич Панков Максим Владимирович Шатуров Геннадий Филиппович(73) Патентообладатель Закрытое акционерное общество Промышленная лизинговая компания(57) 1. Резец для обработки поверхностей, имеющий на режущей своей части переднюю и заднюю поверхности, пересечение которых образует главное и вспомогательное режущие лезвия, при этом задние поверхности резца заточены под острым углом относительно плоскости, проходящей через лезвия перпендикулярно опорной плоскости резца, а главная задняя поверхность резца имеет фаску, прилегающую к главному лезвию и расположенную под углом, не превышающим угла трения между материалом резца и материалом обрабатываемой детали, а ширина фаски меньше ширины приработочного износа лезвия,отличающийся тем, что ширина фаски на главной задней поверхности резца назначена в пределах размеров, определяемых из соотношений 0 ф 10 10, 6 ф 2/ 2 0 ,где ф 1 и ф 2 - предельные значения ширины фаски на задней главной поверхности, мкм- ширина приработочного износа задней поверхности резца, мкм 0 - оптимальная величина износа задней поверхности резца, мкм 0 - показатель степени в функции величины износа задней поверхности резца от времени . 2. Резец по п. 1, отличающийся тем, что фаска образована на задней вспомогательной поверхности резца. Полезная модель относится к области машиностроения, в частности к металлообработке, и может быть использована при обработке заготовок на металлорежущих станках. Известны призматические резцы для обработки поверхностей с ограниченной длиной контакта их задней поверхности с заготовкой 1. Уменьшение длины контактной площадки оказывает влияние на интенсивность тепловых потоков в контакте резец - изделие, что снижает температуру резания. Ограничение контакта задней поверхности с заготовкой осуществлялось за счет заточки задней поверхности с нулевым углом (з 0) и образование фаски шириной ф 0,254 мм 1,с. 148. Известны призматические резцы чистовой обработки, где задняя грань резца затачивается под нулевым углом (з 0) до получения фаски ф равной величине приработочного износа лезвия зн, где зн или- ширина поверхности фаски лезвия зн 0,80,66 , гдез з задний угол заточки резца. Оптимальная ширина фаски составляет ф 0,1 0,2 мм 2. Как уменьшение, так и увеличение ширины фаски сверх оптимальных значений приводит к росту начального и относительного износа. С другой стороны утверждается, что скорость резания, подача и глубина резания на величину зн заметного влияния не оказывают. По мнению других авторов, оптимальная длина задней поверхности, т.е. ширина фаски, должна быть различной для разных условий резания. Она (фаска) должна увеличиваться с увеличением подачи, глубины и скорости резания 1, с. 149. Таким образом, в настоящее время нет однозначного ответа, какая должна быть оптимальная ширина фаски и как она зависит от параметров режима обработки. Неизменность ширины фаски с нулевым задним углом в известном резце 2 и ее независимость от режимов резания не позволяет оптимизировать условия обработки и получить максимально возможную стойкость инструмента, что сужает область его применения. Известны призматические резцы, имеющие на передней своей части переднюю и заднюю поверхности, пресечение которых образует главное и вспомогательное режущие лезвия, при этом задние поверхности резца заточены под острым углом относительно плоскости, проходящей через лезвия перпендикулярно к опорной плоскости резца, а главная задняя поверхность резца имеет фаску, прилегающую к главному лезвию и расположенную под углом, не превышающим угла трения между материалом резца и материалом обрабатываемой детали, а ширина фаски назначена меньше ширины приработочного износа лезвия и определена из соотношения 3 ф 00 0 ,10003 гдеф - ширина фаски на задней поверхности резца, мкм 0 - оптимальная величина износа задней поверхности резца 0 - период стойкости резца, мин- скорость резания, м/мин 0 - относительный размерный износ резца, мкм/км 4 91392013.04.30 з - задний угол заточки задней поверхности резца. Недостатком этой конструкции резца (прототип) 3 является то, что ширина фаски определена не из физических закономерностей изнашивания лезвия резца за период приработки, наиболее влияющий на износ, а из геометрических построений, связанных с кривой износа задней поверхности резца за период нормального износа лезвия. Кроме того,не определен и не указан оптимальный диапазон изменения ширины фаски, обеспечивающий повышение стойкости резца, что затрудняет заточку лезвия и уменьшает технологические возможности применения инструмента. Задачей настоящей полезной модели является повышение стойкости инструмента и расширение его технологических возможностей при изменении режимов резания. Указанная задача достигается тем, что в резце для обработки поверхностей, имеющем на режущей своей части переднюю и заднюю поверхности, пересечение которых образует главное и вспомогательное режущие лезвия, при этом задние поверхности резца заточены под острым углом относительно плоскости, проходящей через лезвия перпендикулярно опорной плоскости резца, а главная задняя поверхность резца имеет фаску, прилегающую к главному лезвию и расположенную под углом относительно той же плоскости, не превышающим угла трения между материалом резца и материалом обрабатываемой детали, а ширина фаски на главной задней поверхности резца меньше ширины приработочного износа лезвия и назначена в пределах размеров, определяемых из соотношений ф 10(10, 6 ) ,0 0 ф 2/ 2 ,где ф 1 и ф 2 - предельные значения ширины фаски на главной задней поверхности резца,мкм- ширина приработочного износа задней поверхности острозаточенного резца, мкм 0 - оптимальная величина износа задней поверхности резца, мкм 0 - показатель степени в функции величины износа задней поверхности резца от временирезания. Кроме того, целесообразно, чтобы, согласно изобретению, фаска была образована на задней вспомогательной поверхности резца. Изнашиванию инструмента присущи два периода период приработки, в котором имеет место наиболее интенсивный износ, и период нормального износа лезвия. Начальный(приработочный) износ равен зн(фиг. 6) и его продолжительностьнаступления зависят от материалов режущего инструмента и изделия и режимов резания. Второй период износа характеризуется нормальным износом инструмента, прямо пропорциональным пути резания. Интенсивность этого периода износа принято оценивать относительным размерным износом 0 (мкм/км) 4. Зависимость износа этого периода составляет с осью абсцисс, соответствующей путирезания или временирезания, угол наклона, равный(фиг. 6). Кривые износа от времени резания за весь период стойкости резца могут быть аппроксимированы степенной функцией з 0 ( / 0 ) 0 ,где 0 - оптимальная величина износа задней поверхности 0 - период стойкости инструмента- время резания 0 - показатель степени в функции величины износа задней поверхности резца от времени резания. Рассмотрим износ резца, не имеющего фаски на задней поверхности. Износ резца за времяего работы происходит по линии ОАВ (фиг. 6), по зависимости 91392013.04.30 Точка А на линии износа соответствует концу времени приработки лезвия и началу нормального износа лезвия. Она характеризуется временемприработки лезвия и величиной приработочного износа(фиг. 6). При величине износа задней поверхности, равной(точка А, фиг. 6), наступает температурное равновесие в контакте задняя поверхность резца - деталь. Количество теплоты,поступающей в резец со стороны изделия, равно количеству теплоты, поступающей от резца через его заднюю поверхность в изделие. Этот момент и характеризует начало нормального изнашивания инструмента. Период стойкости резца без фаски равен Т 0 (фиг. 6). Ширина фаски приработочного износа равна, а время приработки лезвия равно 1 10 00,где 0 - показатель степени в функции величины износа з задней поверхности резца от времениобработки, 01,0. При 01,00,367600,36760 з 00 Рассмотрим работу резца, когда на задней поверхности образована фаска шириной ф, равная ширине площадки износа конца приработки (отрезок , фиг. 6). В этом случае нормальный износ начинается с точкии заканчивается в точке , когда он достигает величины 0. В результате имеем период стойкости резца, равный 010, т.е. меньший, чем период стойкости 0 резца без фаски. Это уменьшение периода стойкости 0 может достигать 30 и более. Таким образом, предварительная заточка фаски шириной, равной величине приработочного износа фпод углом з 0, уменьшает общую стойкость резца. Рассмотрим работу резца, когда на задней поверхности резца (прототип) образована фаска шириной ОД (фиг. 6), которая меньше ширины приработочного лезвия и равнаф 00 з ,илиф 00 0 ,1000 з где- угол наклона кривой износа с осью абсцисс (фиг. 6)- скорость резания резца з - задний угол заточки 0 - оптимальная величина износа задней поверхности резца, мкм 0 - относительный размерный износ лезвия 4. В этом случае, согласно патенту 3, приработочный износ начинается с точкикривой износа и заканчивается в точке , а нормальный износ лезвия начинается с точкии заканчивается в точке(фиг. 6). В результате имеем увеличение стойкости 02 по сравнению со стойкостью 01 резца( 0201 ), имеющему фаску равную ширине приработочного износа ф. Однако точ 4 91392013.04.30 ка(фиг. 6) и фаска фОД выбраны из геометрического построения, т.е. искусственного продолжения кривой износа за период нормального износа задней поверхности резца зот временирезания до пересечения с осью ординат, когда скорость изнашивания лезвия прямо пропорциональна времени резания. Таким образом, выбор положения точки(фиг. 6) и ширины фаски ф определен одним конкретным размером, что технологически затруднительно осуществить на практике. Не указан и не определен допустимый оптимальный диапазон изменения ширины фаски, что способствовало бы повышению стойкости резца и расширению его технологических возможностей. Выбор оптимального диапазона изменения ширины фаски ф в зависимости от времени изнашивания лезвия за период приработки позволит увеличить стойкость резца. В настоящий момент авторам неизвестны технические решения, в которых были бы отражены указанные отличия, достаточные для получения эффекта, указанного в задаче изобретения. Отсюда следует вывод, что данные отличия являются существенными. На фиг. 1 изображена предлагаемая конструкция призматического резца в аксонометрии на фиг. 2 изображена предлагаемая конструкция призматического резца на фиг. 3 предлагаемый резец в аксонометрии на фиг. 4 изображено сечение резца плоскостью,перпендикулярной главному лезвию резца на фиг. 5 изображено сечение резца плоскостью, перпендикулярной вспомогательному лезвию резца на фиг. 6 показаны кривые износа задней поверхности резцов от времени резания. Резец содержит державку 1 с жестко установленной на ней механическим креплением или пайкой -гранной режущей пластиной 2, которая имеет переднюю поверхность 3,главную заднюю поверхность 4 и заднюю вспомогательную поверхность 5(фиг. 1 фиг. 5). Пересечение передней 3 и задних 4 и 5 поверхностей образует главное 6 и вспомогательное 7 режущие лезвия, общей точкой которых является точка- вершина резца. Передняя поверхность 3 резца заточена под углом з, а задняя главная 4 и вспомогательная 5 поверхности соответственно под углами з и з 1 (обычно 3 з 1), измеренными в плоскостях - и 1-1, перпендикулярных к главному 6 и вспомогательному 7 лезвиям и опорной 10 плоскости резца (фиг. 2 фиг. 5). Вдоль главного режущего лезвия 6 на задней поверхности 4 резца заточкой образована фаска 8 шириной ф, прилегающая к главному лезвию 6 и расположенная под углом ф относительно плоскости перпендикулярной опорной плоскости 10 и проходящей соответственно через главное 6 режущее лезвие(фиг. 1). Угол ф выбирают из соотношения (фиг. 4)ф 0 , где ф - угол наклона фаски- угол трения между материалом резца и материалом обрабатываемой детали 0 - коэффициент трения между материалом резца и материалом обрабатываемой детали. При фобеспечивается пластический контакт поверхности фаски с поверхностью обрабатываемой заготовки, что гарантирует отсутствие воздушных микропустот в контакте и наличие устойчивого теплообмена между соприкасающимися поверхностями резца и детали с самого начала резания. Для определения оптимальной ширины фаски 8 на главной задней 4 поверхности резца рассмотрим период приработки лезвия, который состоит из двух периодов 1, с. 104. Первый период 1, когда наблюдается ускоренное механическое изнашивание лезвия инструмента, являющийся следствием истирания и сглаживания выступающих участков исходных неровностей на заточенной задней поверхности 4 инструмента с нарастанием теплового потока от изделия и стружки в холодный резец. Второй период 1 соответствует дальнейшему менее интенсивному нарастанию площадки износа задней по 5 91392013.04.30 верхности 4 резца при перемене направления и увеличения теплового потока от прогретого режущего клина резца в изделие до момента, когда наступает равенство тепловых потоков, направленных от резца в изделие и от изделия в резец. Это соответствует концу периода приработки и началу периода нормального изнашивания инструмента. Продолжительность двух периодов работы резца за период приработки изменяется в зависимости от режимов резания. Установлено, что они могут быть совмещены по времени и равны, т.е. 11 , где 1 - продолжительность первого периода (1 ) продолжительность второго периода. Тогда 10,5. Величина фаски должна быть такой, чтобы отсутствовал первый (приработочный) период износа, который в этом случае совмещен по времени со вторым периодом общего периода приработки лезвия. В результате уменьшения ширины контакта задней поверхности резца с обрабатываемой заготовкой увеличивается удельное давление в контакте, что способствует интенсивному изнашиванию микронеровностей, созданных при заточке фаски, и уменьшению как первого, начального (приработочного) периода, так и второго периода до установления теплового равновесия в контакте задняя поверхность - заготовка,в следствие уменьшения температуры резания (фиг. 6, линия 111). Это повысит точность обработки и стойкость резца из-за уменьшения температуры в контакте задняя поверхность 4 резца - поверхность резания изделия. Величина износа задней поверхности 4 резца от времени 1 резания равна 0 з 1 0 ,11 ,0 0 1- при равенстве по времени 2 периодов приработки 2 0 - показатель степени. Тогда,2 0 где ф - ширина фаски на задней поверхности резца (фиг. 1)- ширина фаски приработочного износа. 0 где 0 - показатель степени в функции величины износа задней поверхности резца от временирезания. С другой стороны ширина фаски 8 (фиг. 1) ограничена отрезком ОД (фиг. 6) и равна 0 ф 0 10, 6 . Таким образом, для обеспечения максимальной стойкости резца ширина фаски на задней поверхности должна быть назначена в пределах размеров, определяемых из соотношений 0 ф 10 10, 60,6 91392013.04.30 В зависимости от режимов обработки ширина фаскиф 1 ф 2 илиф 1 ф 2 . Кроме того, при чистовой и получистовой обработке, при нарезании резьб и точении канавок для повышения стойкости целесообразно фаску 9 образовывать на задней вспомогательной 5 поверхности резца (фиг. 3, фиг. 5). Это повысит стойкость инструмента изза улучшения теплоотвода на формообразующем поверхность участке лезвия и улучшит шероховатость обрабатываемой поверхности. Отметим, что главное 6 и вспомогательное 7 лезвия резца расположены соответственно под угламии 1 относительно плоскости 11, проходящей через вершинурезца перпендикулярно к опорной плоскости 10 и боковой плоскости 12 державки 1 (фиг. 3). Предлагаемый резец работает следующим образом. При наличии фаски, например,шириной ф(фиг. 6) изнашивание задней поверхности резца начинается с точки 1,лежащей на одной линии с точкойи соответствующей времени 1 приработки лезвия для резца, не имеющего фаску на задней поверхности. По линии износа 11 или по линии 1 осуществляется окончательная приработка лезвия. В точке 1 или в точкеначинается период нормального изнашивания инструмента по линии 11 или . Стойкость резца в этом случае равна 20201 . Или же в зависимости от режимов обработки при фОД (фиг. 6) изнашивание начинается в точкеи заканчивается в точке . Стойкость резца в этом случае равна 0201. Поскольку в начале обработки имеем, по сравнению с ширинойприработки лезвия,уменьшенную ширину фаски на задней поверхности, то это обстоятельство уменьшает температуру, увеличивает удельное давление и интенсивность теплового потока в зоне контакта задней поверхности резца с деталью. Это приводит к уменьшению износа лезвия за период приработки до установления теплового равновесия (точка 1) в контакте задней поверхности резца с деталью. Таким образом, стойкость предлагаемого резца будет больше аналога, т.е. 202 и 20 . Пример. Ведется обработка стального вала, материал - сталь 45, призматическим резцом Т 15 К 6. Относительный размерный износ 07 мкм/км. Режимы обработки глубина резания 1,0 мм подача 0,5 мм/об скорость резания 230 м/мин задний угол заточки резца з 10 стойкость резца Т 026 мин оптимальная величина износа 0500 мкм,00,12(0,12)6,8 угол заточки фаски ф 30. Показатель степени 0 равен 1 10005000,171000 0 зШирина приработочного износа задней поверхности острозаточенного резца равна 0260,34,66 мин. Определяем ширину фаски ф 1 0 ф 10 10, 6500 10,30,06257 мкм. Определяем ширину фаски ф 2 Таким образом, ширина фаски должна быть образована в пределахф 2242 мкм ф 1257 мкм. Определяем стойкость резца 1 1 Как видно, при заточке резца по предлагаемому варианту имеем увеличение стойкости резца по сравнению с аналогами на 311 . Однако это увеличение стойкости резца по предлагаемому варианту по сравнению с прототипом получено при использовании кривой износа задней поверхности за период приработки острозаточенного резца. Исходя из физических представлений работы предлагаемого инструмента, установлено, что при оптимальных значениях ширины фаски 8, которая зависит от режимов резания, показателя степени 0 и величины износа за период приработки, температура в зоне контакта резца с заготовкой уменьшается на 150200 С 1, с. 149. Это приводит к тому, что износ задней поверхности 4 резца за период приработки будет проходить по кривой 11 (фиг. 8), т.е. при сокращении по времени периода приработки и износа за этот период, что увеличивает период нормального износа инструмента и его стойкость в 1,5 и более раз 21,502. В этом случае из-за уменьшения ширины контакта задней поверхности 4 резца с деталью и увеличения удельного давления в контакте период механического изнашивания лезвия и следующий период температурной стабилизации общего периода приработки будут совмещены и проходить одновременно, что увеличит период нормального изнашивания лезвия и стойкость резца. На фиг. 6 пунктиром показана фактическая кривая износа задней поверхности 4 с фаской 8 по предлагаемому варианту. Таким образом, оптимальная ширина фаски 8 соответствует той ширине, которая уменьшает или исключает период механического износа неровностей на задней поверхности 4 резца и способствует уменьшению по времени следующего периода приработки до полной стабилизации тепловых потоков в зоне резания. Тем самым расширяются технологические возможности инструмента. Назначение ширины фаски в зависимости от продолжительности периодов приработки позволяет оптимизировать процесс обработки с точки зрения получения наивысшей стойкости инструмента, повышения точности обработки и производительности. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 10

МПК / Метки

МПК: B23B 27/12, B23B 27/00

Метки: обработки, резец, поверхностей

Код ссылки

<a href="https://by.patents.su/10-u9139-rezec-dlya-obrabotki-poverhnostejj.html" rel="bookmark" title="База патентов Беларуси">Резец для обработки поверхностей</a>

Предыдущий патент: Складные подмости

Следующий патент: Рычажно-лопатковая бесплотинная речная электростанция

Случайный патент: Многофункциональный индикаторный оптрон