Способ плазменного нанесения биосовместимых покрытий

Номер патента: 17320

Опубликовано: 30.06.2013

Авторы: Пантелеенко Федор Иванович, Кулак Анатолий Иосифович, Оковитый Вячеслав Александрович, Уласевич Светлана Александровна, Оковитый Василий Вячеславович

Текст

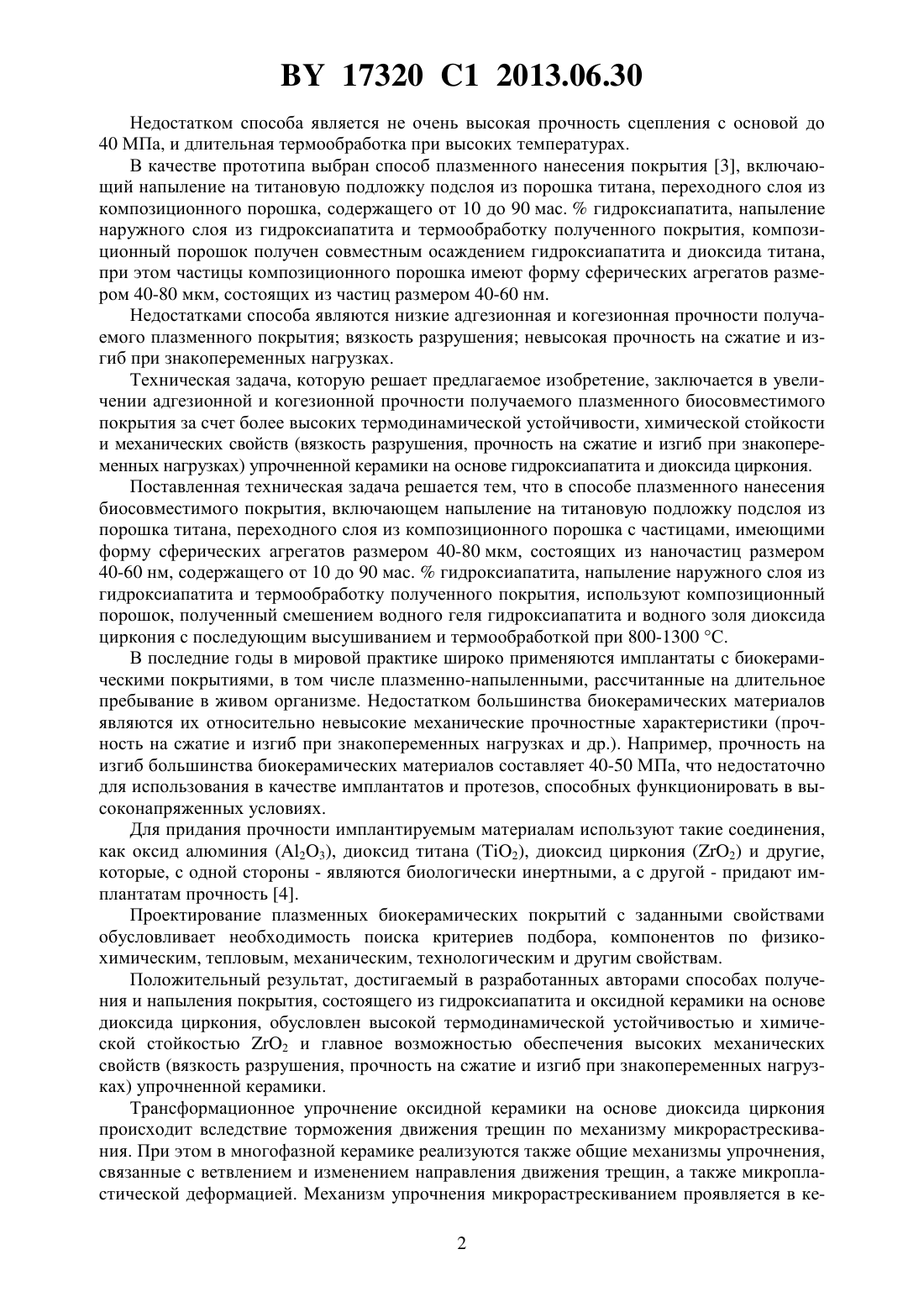

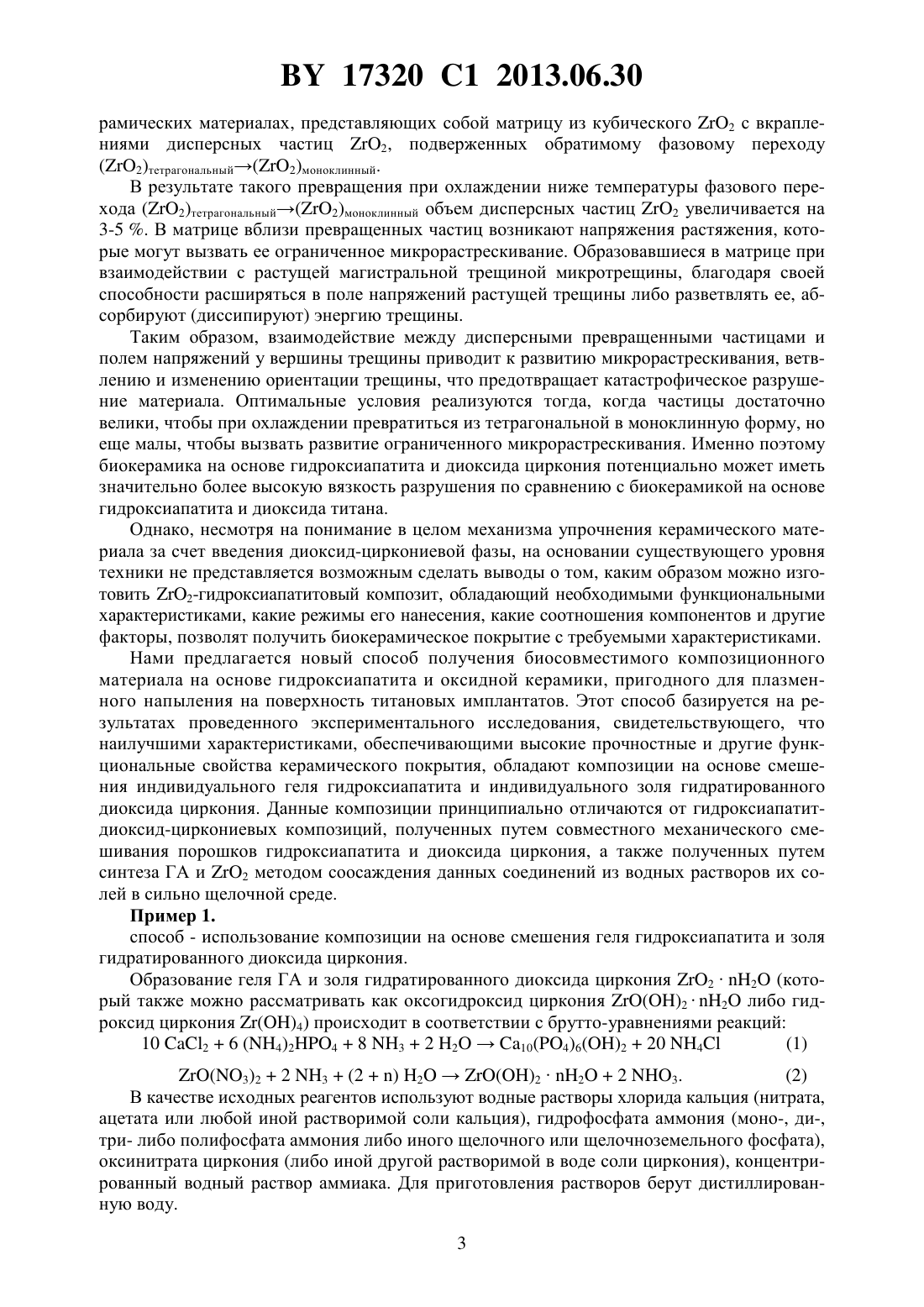

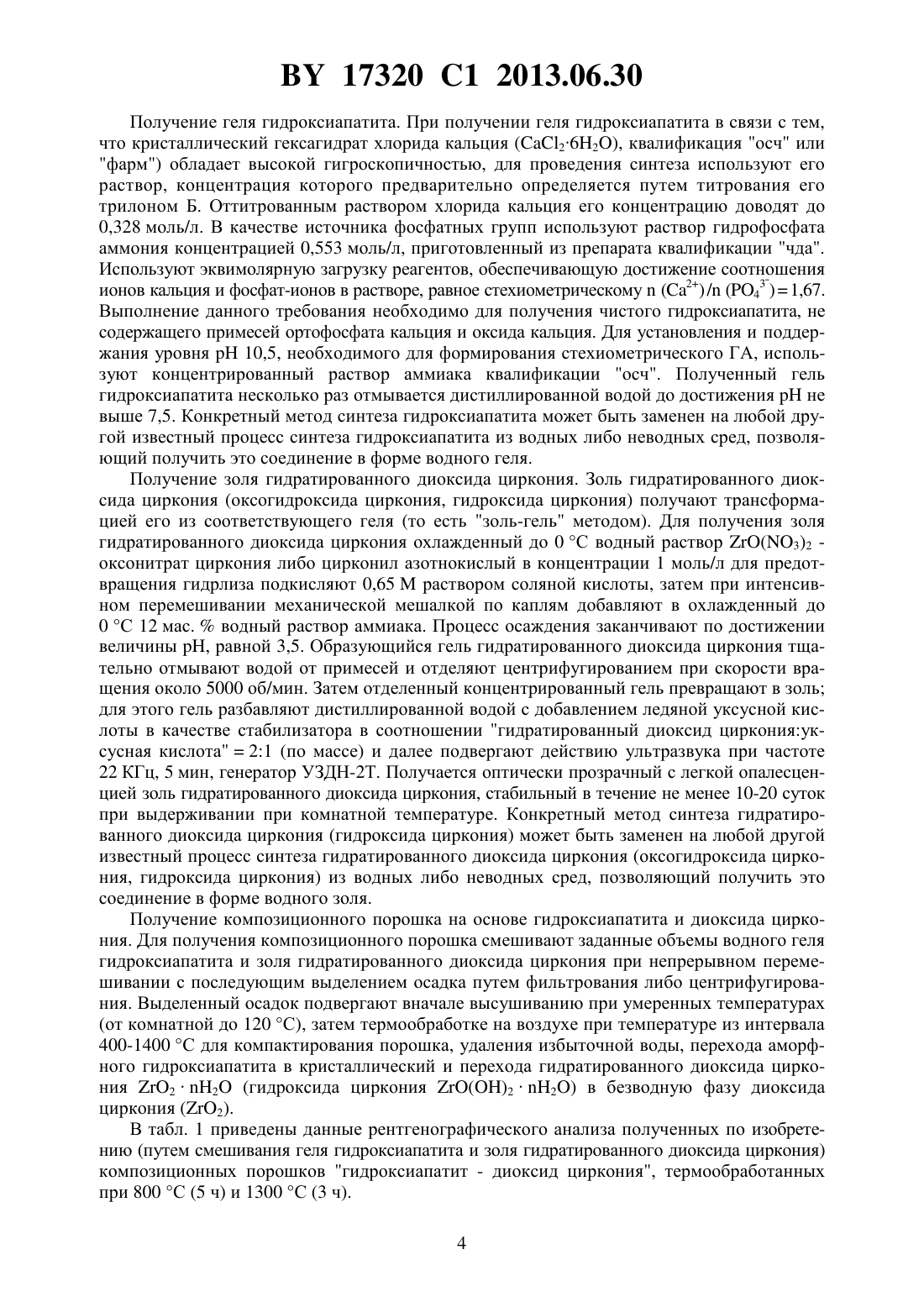

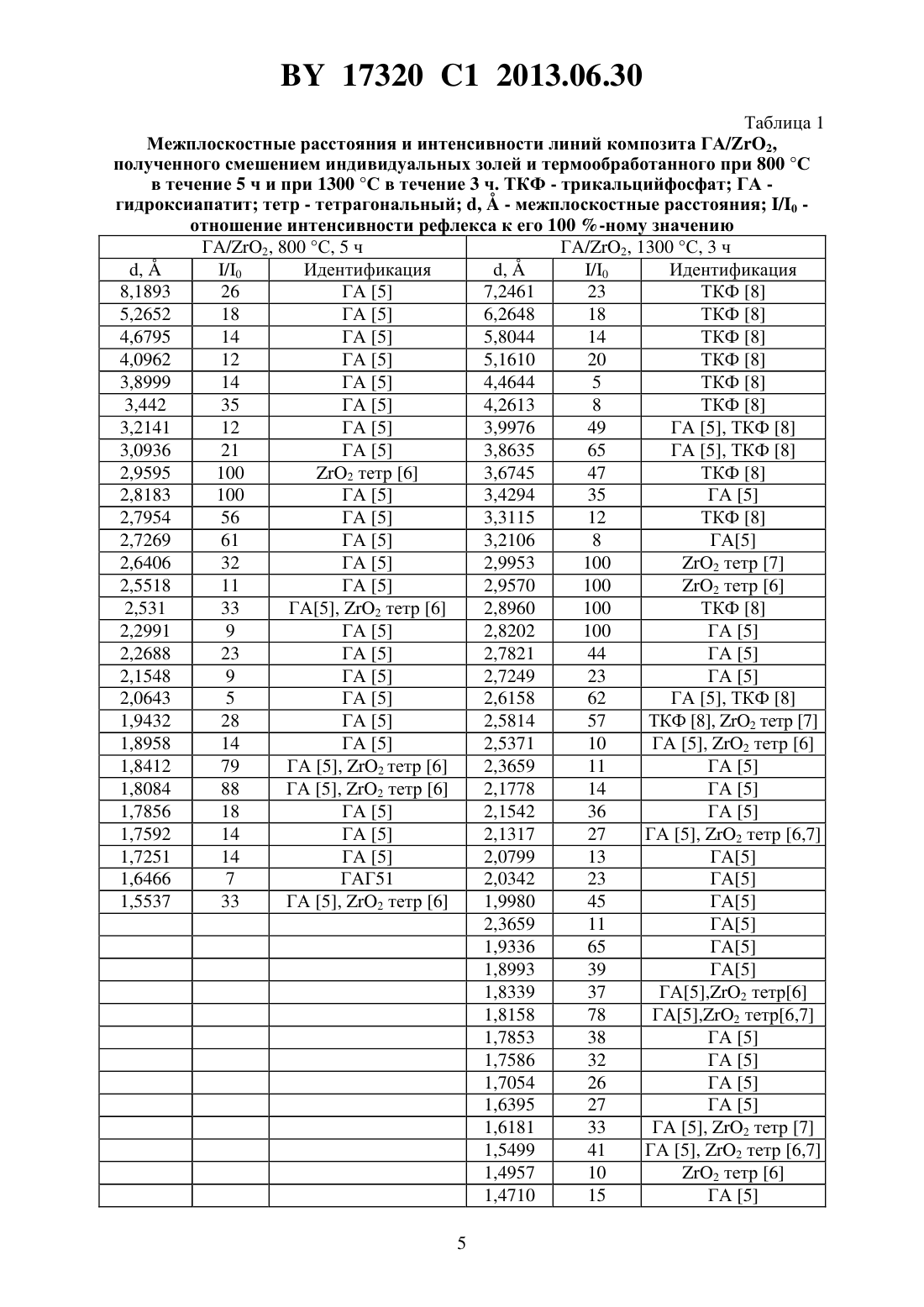

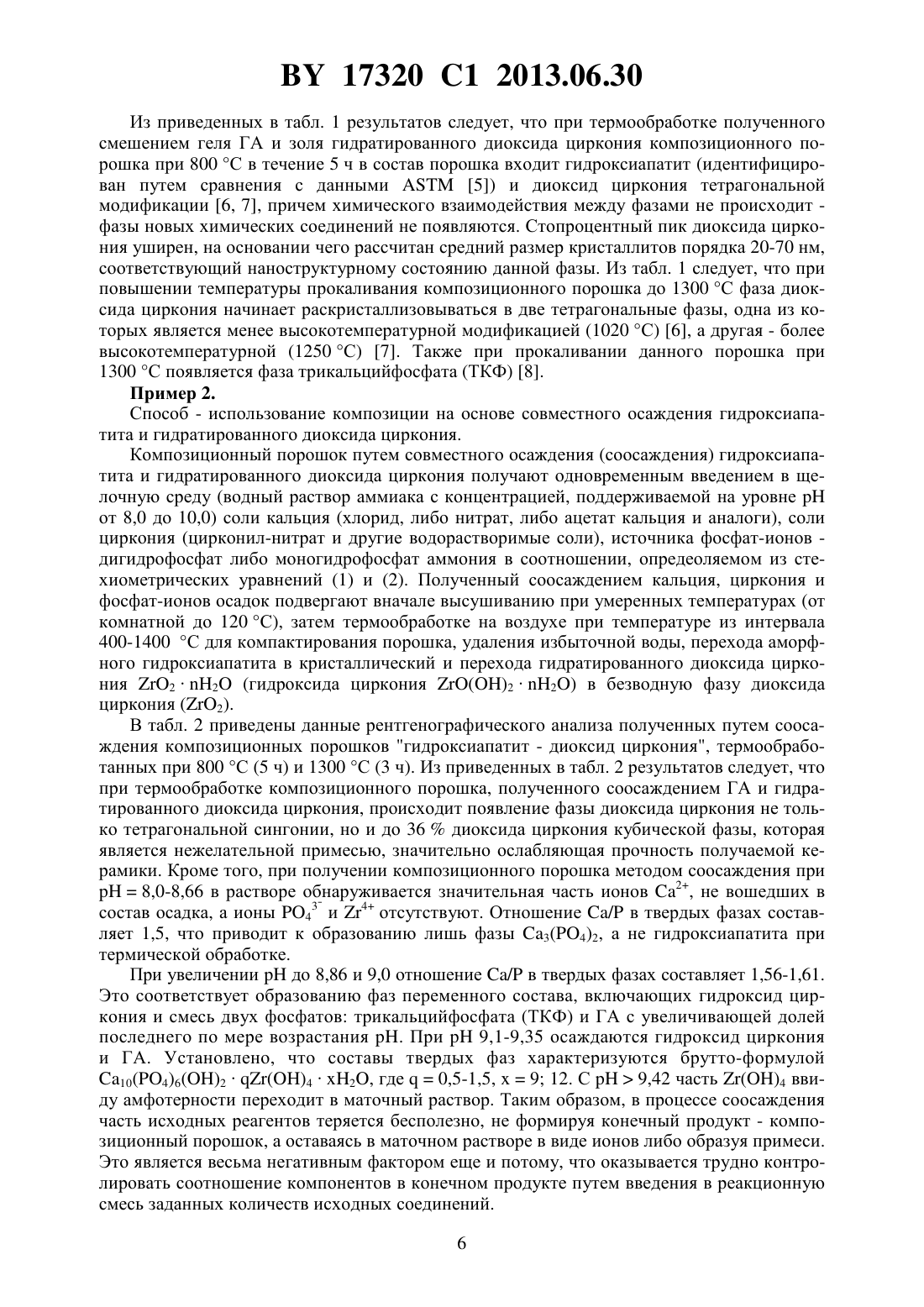

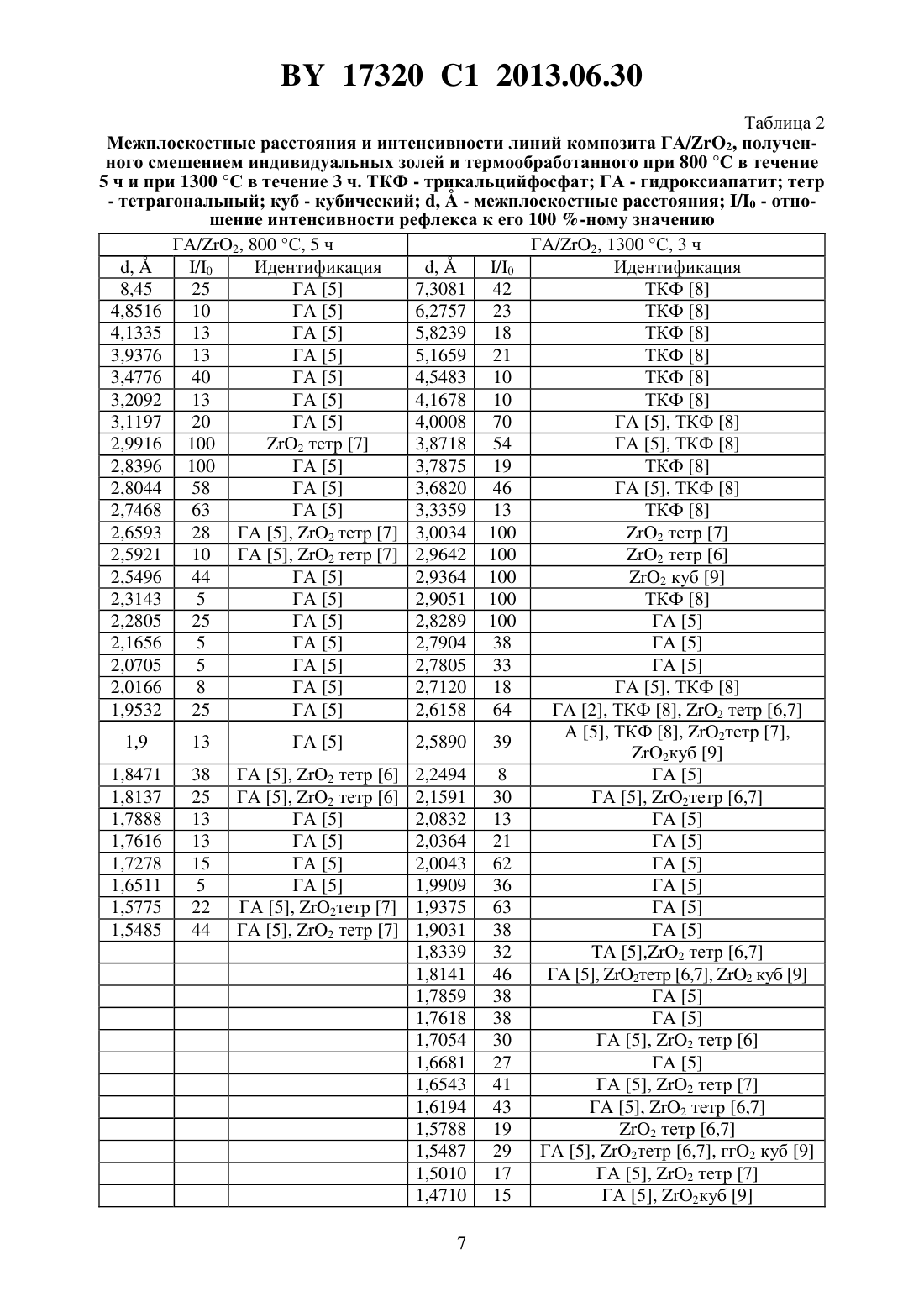

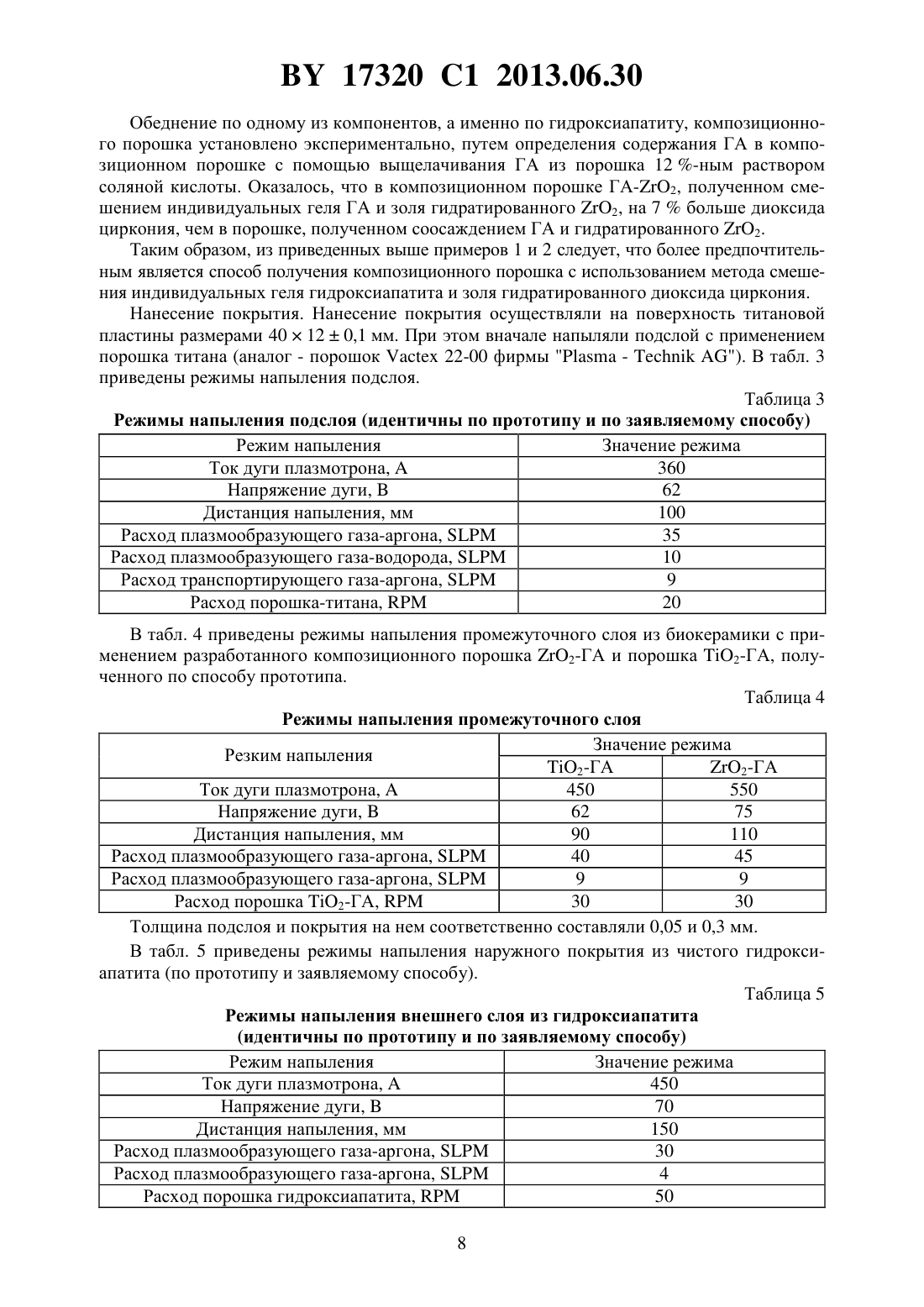

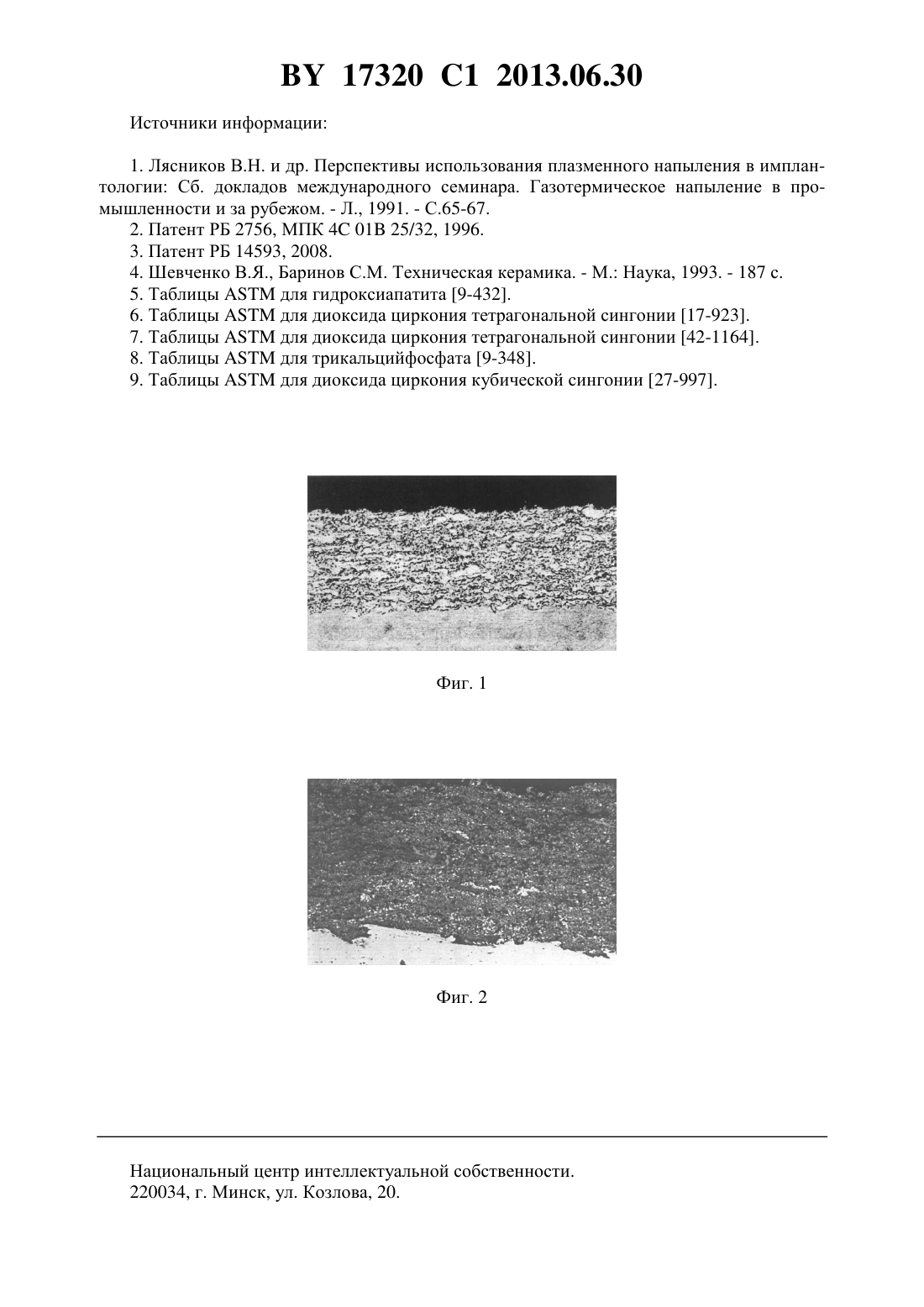

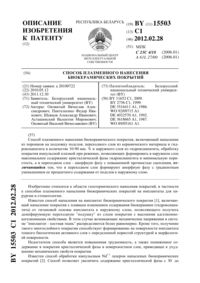

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПЛАЗМЕННОГО НАНЕСЕНИЯ БИОСОВМЕСТИМЫХ ПОКРЫТИЙ(71) Заявитель Белорусский национальный технический университет(72) Авторы Оковитый Вячеслав Александрович Кулак Анатолий Иосифович Пантелеенко Федор Иванович Оковитый Василий Вячеславович Уласевич Светлана Александровна(73) Патентообладатель Белорусский национальный технический университет(57) Способ плазменного нанесения биосовместимого покрытия, включающий напыление на титановую подложку подслоя из порошка титана, переходного слоя из композиционного порошка с частицами, имеющими форму сферических агрегатов размером 40-80 мкм,состоящих из наночастиц размером 40-60 нм, содержащего от 10 до 90 мас.гидроксиапатита, напыление наружного слоя из гидроксиапатита и термообработку полученного покрытия, отличающийся тем, что используют композиционный порошок, полученный смешением водного геля гидроксиапатита и водного золя диоксида циркония с последующим высушиванием и термообработкой при 800-1300 С. Изобретение относится к области газотермического нанесения покрытий, в частности к способам плазменного нанесения биосовместимых покрытий на имплантаты для хирургии и стоматологии. Известен способ напыления на имплантат биосовместимого покрытия 1, включающий напыление подслоя, переходного слоя из смеси порошков оксидной керамики и гидроксиапатита и наружного слоя из порошка гидроксиапатита. Способ позволяет увеличить прочность сцепления и вязкость разрушения покрытия посредством ступенчатого изменения физико-механических свойств в направлении от основы до наружного слоя покрытия. Недостатком способа является неоднородность распределения в переходном слое керамики и гидроксиапатита, а также пониженное содержание в покрытии кристаллической фазы в поверхностном слое, приводящем к ухудшению механических свойств покрытия. Известен способ плазменного нанесения биосовместимых покрытий 2, включающий напыление подслоя, переходного слоя из композиционного порошка, содержащего гидроксиапатит и керамический материал при содержании гидроксиапатита от 10 до 90 мас. , и наружного слоя из гидроксиапатита после нанесения покрытия проводят термообработку при 873-1073 в течение 1-2 ч. Способ позволяет увеличить равномерность распределения в структуре покрытия керамической и гидроксиапатитовой фаз, повысить степень его кристалличности. 17320 1 2013.06.30 Недостатком способа является не очень высокая прочность сцепления с основой до 40 МПа, и длительная термообработка при высоких температурах. В качестве прототипа выбран способ плазменного нанесения покрытия 3, включающий напыление на титановую подложку подслоя из порошка титана, переходного слоя из композиционного порошка, содержащего от 10 до 90 мас.гидроксиапатита, напыление наружного слоя из гидроксиапатита и термообработку полученного покрытия, композиционный порошок получен совместным осаждением гидроксиапатита и диоксида титана,при этом частицы композиционного порошка имеют форму сферических агрегатов размером 40-80 мкм, состоящих из частиц размером 40-60 нм. Недостатками способа являются низкие адгезионная и когезионная прочности получаемого плазменного покрытия вязкость разрушения невысокая прочность на сжатие и изгиб при знакопеременных нагрузках. Техническая задача, которую решает предлагаемое изобретение, заключается в увеличении адгезионной и когезионной прочности получаемого плазменного биосовместимого покрытия за счет более высоких термодинамической устойчивости, химической стойкости и механических свойств (вязкость разрушения, прочность на сжатие и изгиб при знакопеременных нагрузках) упрочненной керамики на основе гидроксиапатита и диоксида циркония. Поставленная техническая задача решается тем, что в способе плазменного нанесения биосовместимого покрытия, включающем напыление на титановую подложку подслоя из порошка титана, переходного слоя из композиционного порошка с частицами, имеющими форму сферических агрегатов размером 40-80 мкм, состоящих из наночастиц размером 40-60 нм, содержащего от 10 до 90 мас.гидроксиапатита, напыление наружного слоя из гидроксиапатита и термообработку полученного покрытия, используют композиционный порошок, полученный смешением водного геля гидроксиапатита и водного золя диоксида циркония с последующим высушиванием и термообработкой при 800-1300 С. В последние годы в мировой практике широко применяются имплантаты с биокерамическими покрытиями, в том числе плазменно-напыленными, рассчитанные на длительное пребывание в живом организме. Недостатком большинства биокерамических материалов являются их относительно невысокие механические прочностные характеристики (прочность на сжатие и изгиб при знакопеременных нагрузках и др.). Например, прочность на изгиб большинства биокерамических материалов составляет 40-50 МПа, что недостаточно для использования в качестве имплантатов и протезов, способных функционировать в высоконапряженных условиях. Для придания прочности имплантируемым материалам используют такие соединения,как оксид алюминия (23), диоксид титана (2), диоксид циркония (2) и другие,которые, с одной стороны - являются биологически инертными, а с другой - придают имплантатам прочность 4. Проектирование плазменных биокерамических покрытий с заданными свойствами обусловливает необходимость поиска критериев подбора, компонентов по физикохимическим, тепловым, механическим, технологическим и другим свойствам. Положительный результат, достигаемый в разработанных авторами способах получения и напыления покрытия, состоящего из гидроксиапатита и оксидной керамики на основе диоксида циркония, обусловлен высокой термодинамической устойчивостью и химической стойкостью 2 и главное возможностью обеспечения высоких механических свойств (вязкость разрушения, прочность на сжатие и изгиб при знакопеременных нагрузках) упрочненной керамики. Трансформационное упрочнение оксидной керамики на основе диоксида циркония происходит вследствие торможения движения трещин по механизму микрорастрескивания. При этом в многофазной керамике реализуются также общие механизмы упрочнения,связанные с ветвлением и изменением направления движения трещин, а также микропластической деформацией. Механизм упрочнения микрорастрескиванием проявляется в ке 2 17320 1 2013.06.30 рамических материалах, представляющих собой матрицу из кубического 2 с вкраплениями дисперсных частиц 2, подверженных обратимому фазовому переходу(2)тетрагональный(2)моноклинный. В результате такого превращения при охлаждении ниже температуры фазового перехода (2)тетрагональный(2)моноклинный объем дисперсных частиц 2 увеличивается на 3-5 . В матрице вблизи превращенных частиц возникают напряжения растяжения, которые могут вызвать ее ограниченное микрорастрескивание. Образовавшиеся в матрице при взаимодействии с растущей магистральной трещиной микротрещины, благодаря своей способности расширяться в поле напряжений растущей трещины либо разветвлять ее, абсорбируют (диссипируют) энергию трещины. Таким образом, взаимодействие между дисперсными превращенными частицами и полем напряжений у вершины трещины приводит к развитию микрорастрескивания, ветвлению и изменению ориентации трещины, что предотвращает катастрофическое разрушение материала. Оптимальные условия реализуются тогда, когда частицы достаточно велики, чтобы при охлаждении превратиться из тетрагональной в моноклинную форму, но еще малы, чтобы вызвать развитие ограниченного микрорастрескивания. Именно поэтому биокерамика на основе гидроксиапатита и диоксида циркония потенциально может иметь значительно более высокую вязкость разрушения по сравнению с биокерамикой на основе гидроксиапатита и диоксида титана. Однако, несмотря на понимание в целом механизма упрочнения керамического материала за счет введения диоксид-циркониевой фазы, на основании существующего уровня техники не представляется возможным сделать выводы о том, каким образом можно изготовить 2-гидроксиапатитовый композит, обладающий необходимыми функциональными характеристиками, какие режимы его нанесения, какие соотношения компонентов и другие факторы, позволят получить биокерамическое покрытие с требуемыми характеристиками. Нами предлагается новый способ получения биосовместимого композиционного материала на основе гидроксиапатита и оксидной керамики, пригодного для плазменного напыления на поверхность титановых имплантатов. Этот способ базируется на результатах проведенного экспериментального исследования, свидетельствующего, что наилучшими характеристиками, обеспечивающими высокие прочностные и другие функциональные свойства керамического покрытия, обладают композиции на основе смешения индивидуального геля гидроксиапатита и индивидуального золя гидратированного диоксида циркония. Данные композиции принципиально отличаются от гидроксиапатитдиоксид-циркониевых композиций, полученных путем совместного механического смешивания порошков гидроксиапатита и диоксида циркония, а также полученных путем синтеза ГА и 2 методом соосаждения данных соединений из водных растворов их солей в сильно щелочной среде. Пример 1. способ - использование композиции на основе смешения геля гидроксиапатита и золя гидратированного диоксида циркония. Образование геля ГА и золя гидратированного диоксида циркония 22 (который также можно рассматривать как оксогидроксид циркония 22 либо гидроксид циркония 4) происходит в соответствии с брутто-уравнениями реакций(2) В качестве исходных реагентов используют водные растворы хлорида кальция (нитрата,ацетата или любой иной растворимой соли кальция), гидрофосфата аммония (моно-, ди-,три- либо полифосфата аммония либо иного щелочного или щелочноземельного фосфата),оксинитрата циркония (либо иной другой растворимой в воде соли циркония), концентрированный водный раствор аммиака. Для приготовления растворов берут дистиллированную воду. 3 17320 1 2013.06.30 Получение геля гидроксиапатита. При получении геля гидроксиапатита в связи с тем,что кристаллический гексагидрат хлорида кальция (262), квалификация осч или фарм) обладает высокой гигроскопичностью, для проведения синтеза используют его раствор, концентрация которого предварительно определяется путем титрования его трилоном Б. Оттитрованным раствором хлорида кальция его концентрацию доводят до 0,328 моль/л. В качестве источника фосфатных групп используют раствор гидрофосфата аммония концентрацией 0,553 моль/л, приготовленный из препарата квалификации чда. Используют эквимолярную загрузку реагентов, обеспечивающую достижение соотношения ионов кальция и фосфат-ионов в растворе, равное стехиометрическому(2) / (43)1,67. Выполнение данного требования необходимо для получения чистого гидроксиапатита, не содержащего примесей ортофосфата кальция и оксида кальция. Для установления и поддержания уровня 10,5, необходимого для формирования стехиометрического ГА, используют концентрированный раствор аммиака квалификации осч. Полученный гель гидроксиапатита несколько раз отмывается дистиллированной водой до достиженияне выше 7,5. Конкретный метод синтеза гидроксиапатита может быть заменен на любой другой известный процесс синтеза гидроксиапатита из водных либо неводных сред, позволяющий получить это соединение в форме водного геля. Получение золя гидратированного диоксида циркония. Золь гидратированного диоксида циркония (оксогидроксида циркония, гидроксида циркония) получают трансформацией его из соответствующего геля (то есть золь-гель методом). Для получения золя гидратированного диоксида циркония охлажденный до 0 С водный раствор (3)2 оксонитрат циркония либо цирконил азотнокислый в концентрации 1 моль/л для предотвращения гидрлиза подкисляют 0,65 раствором соляной кислоты, затем при интенсивном перемешивании механической мешалкой по каплям добавляют в охлажденный до 0 С 12 мас.водный раствор аммиака. Процесс осаждения заканчивают по достижении величины , равной 3,5. Образующийся гель гидратированного диоксида циркония тщательно отмывают водой от примесей и отделяют центрифугированием при скорости вращения около 5000 об/мин. Затем отделенный концентрированный гель превращают в золь для этого гель разбавляют дистиллированной водой с добавлением ледяной уксусной кислоты в качестве стабилизатора в соотношении гидратированный диоксид цирконияуксусная кислота 21 (по массе) и далее подвергают действию ультразвука при частоте 22 КГц, 5 мин, генератор УЗДН-2 Т. Получается оптически прозрачный с легкой опалесценцией золь гидратированного диоксида циркония, стабильный в течение не менее 10-20 суток при выдерживании при комнатной температуре. Конкретный метод синтеза гидратированного диоксида циркония (гидроксида циркония) может быть заменен на любой другой известный процесс синтеза гидратированного диоксида циркония (оксогидроксида циркония, гидроксида циркония) из водных либо неводных сред, позволяющий получить это соединение в форме водного золя. Получение композиционного порошка на основе гидроксиапатита и диоксида циркония. Для получения композиционного порошка смешивают заданные объемы водного геля гидроксиапатита и золя гидратированного диоксида циркония при непрерывном перемешивании с последующим выделением осадка путем фильтрования либо центрифугирования. Выделенный осадок подвергают вначале высушиванию при умеренных температурах(от комнатной до 120 С), затем термообработке на воздухе при температуре из интервала 400-1400 С для компактирования порошка, удаления избыточной воды, перехода аморфного гидроксиапатита в кристаллический и перехода гидратированного диоксида циркония 22 (гидроксида циркония 22) в безводную фазу диоксида циркония (2). В табл. 1 приведены данные рентгенографического анализа полученных по изобретению (путем смешивания геля гидроксиапатита и золя гидратированного диоксида циркония) композиционных порошков гидроксиапатит - диоксид циркония, термообработанных при 800 С (5 ч) и 1300 С (3 ч). 4 17320 1 2013.06.30 Таблица 1 Межплоскостные расстояния и интенсивности линий композита ГА/2,полученного смешением индивидуальных золей и термообработанного при 800 С в течение 5 ч и при 1300 С в течение 3 ч. ТКФ - трикальцийфосфат ГА гидроксиапатит тетр - тетрагональный ,- межплоскостные расстояния /0 отношение интенсивности рефлекса к его 100 -ному значению ГА/2, 800 С, 5 ч ГА/2, 1300 С, 3 ч 17320 1 2013.06.30 Из приведенных в табл. 1 результатов следует, что при термообработке полученного смешением геля ГА и золя гидратированного диоксида циркония композиционного порошка при 800 С в течение 5 ч в состав порошка входит гидроксиапатит (идентифицирован путем сравнения с данными 5) и диоксид циркония тетрагональной модификации 6, 7, причем химического взаимодействия между фазами не происходит фазы новых химических соединений не появляются. Стопроцентный пик диоксида циркония уширен, на основании чего рассчитан средний размер кристаллитов порядка 20-70 нм,соответствующий наноструктурному состоянию данной фазы. Из табл. 1 следует, что при повышении температуры прокаливания композиционного порошка до 1300 С фаза диоксида циркония начинает раскристаллизовываться в две тетрагональные фазы, одна из которых является менее высокотемпературной модификацией (1020 С) 6, а другая - более высокотемпературной (1250 С) 7. Также при прокаливании данного порошка при 1300 С появляется фаза трикальцийфосфата (ТКФ) 8. Пример 2. Способ - использование композиции на основе совместного осаждения гидроксиапатита и гидратированного диоксида циркония. Композиционный порошок путем совместного осаждения (соосаждения) гидроксиапатита и гидратированного диоксида циркония получают одновременным введением в щелочную среду (водный раствор аммиака с концентрацией, поддерживаемой на уровнеот 8,0 до 10,0) соли кальция (хлорид, либо нитрат, либо ацетат кальция и аналоги), соли циркония (цирконил-нитрат и другие водорастворимые соли), источника фосфат-ионов дигидрофосфат либо моногидрофосфат аммония в соотношении, опредеоляемом из стехиометрических уравнений (1) и (2). Полученный соосаждением кальция, циркония и фосфат-ионов осадок подвергают вначале высушиванию при умеренных температурах (от комнатной до 120 С), затем термообработке на воздухе при температуре из интервала 400-1400 С для компактирования порошка, удаления избыточной воды, перехода аморфного гидроксиапатита в кристаллический и перехода гидратированного диоксида циркония 22 (гидроксида циркония 22) в безводную фазу диоксида циркония (2). В табл. 2 приведены данные рентгенографического анализа полученных путем соосаждения композиционных порошков гидроксиапатит - диоксид циркония, термообработанных при 800 С (5 ч) и 1300 С (3 ч). Из приведенных в табл. 2 результатов следует, что при термообработке композиционного порошка, полученного соосаждением ГА и гидратированного диоксида циркония, происходит появление фазы диоксида циркония не только тетрагональной сингонии, но и до 36 диоксида циркония кубической фазы, которая является нежелательной примесью, значительно ослабляющая прочность получаемой керамики. Кроме того, при получении композиционного порошка методом соосаждения при 8,0-8,66 в растворе обнаруживается значительная часть ионов 2, не вошедших в состав осадка, а ионы 43 и 4 отсутствуют. Отношение / в твердых фазах составляет 1,5, что приводит к образованию лишь фазы 3(4)2, а не гидроксиапатита при термической обработке. При увеличениидо 8,86 и 9,0 отношение / в твердых фазах составляет 1,56-1,61. Это соответствует образованию фаз переменного состава, включающих гидроксид циркония и смесь двух фосфатов трикальцийфосфата (ТКФ) и ГА с увеличивающей долей последнего по мере возрастания . При 9,1-9,35 осаждаются гидроксид циркония и ГА. Установлено, что составы твердых фаз характеризуются брутто-формулой 10(4)6242, где 0,5-1,5,9 12. С 9,42 часть 4 ввиду амфотерности переходит в маточный раствор. Таким образом, в процессе соосаждения часть исходных реагентов теряется бесполезно, не формируя конечный продукт - композиционный порошок, а оставаясь в маточном растворе в виде ионов либо образуя примеси. Это является весьма негативным фактором еще и потому, что оказывается трудно контролировать соотношение компонентов в конечном продукте путем введения в реакционную смесь заданных количеств исходных соединений. 6 17320 1 2013.06.30 Таблица 2 Межплоскостные расстояния и интенсивности линий композита ГА/2, полученного смешением индивидуальных золей и термообработанного при 800 С в течение 5 ч и при 1300 С в течение 3 ч. ТКФ - трикальцийфосфат ГА - гидроксиапатит тетр- тетрагональный куб - кубический ,- межплоскостные расстояния /0 - отношение интенсивности рефлекса к его 100 -ному значению ГА/2, 800 С, 5 ч ГА/2, 1300 С, 3 ч 17320 1 2013.06.30 Обеднение по одному из компонентов, а именно по гидроксиапатиту, композиционного порошка установлено экспериментально, путем определения содержания ГА в композиционном порошке с помощью выщелачивания ГА из порошка 12 -ным раствором соляной кислоты. Оказалось, что в композиционном порошке ГА-2, полученном смешением индивидуальных геля ГА и золя гидратированного 2, на 7 больше диоксида циркония, чем в порошке, полученном соосаждением ГА и гидратированного 2. Таким образом, из приведенных выше примеров 1 и 2 следует, что более предпочтительным является способ получения композиционного порошка с использованием метода смешения индивидуальных геля гидроксиапатита и золя гидратированного диоксида циркония. Нанесение покрытия. Нанесение покрытия осуществляли на поверхность титановой пластины размерами 40120,1 мм. При этом вначале напыляли подслой с применением порошка титана (аналог - порошок 22-00 фирмы-). В табл. 3 приведены режимы напыления подслоя. Таблица 3 Режимы напыления подслоя (идентичны по прототипу и по заявляемому способу) Режим напыления Значение режима Ток дуги плазмотрона,360 Напряжение дуги,62 Дистанция напыления, мм 100 Расход плазмообразующего газа-аргона,35 Расход плазмообразующего газа-водорода,10 Расход транспортирующего газа-аргона,9 Расход порошка-титана,20 В табл. 4 приведены режимы напыления промежуточного слоя из биокерамики с применением разработанного композиционного порошка 2-ГА и порошка 2-ГА, полученного по способу прототипа. Таблица 4 Режимы напыления промежуточного слоя Значение режима Резким напыления 2-ГА 2-ГА Ток дуги плазмотрона,450 550 Напряжение дуги,62 75 Дистанция напыления, мм 90 110 Расход плазмообразующего газа-аргона,40 45 Расход плазмообразующего газа-аргона,9 9 Расход порошка 2-ГА,30 30 Толщина подслоя и покрытия на нем соответственно составляли 0,05 и 0,3 мм. В табл. 5 приведены режимы напыления наружного покрытия из чистого гидроксиапатита (по прототипу и заявляемому способу). Таблица 5 Режимы напыления внешнего слоя из гидроксиапатита(идентичны по прототипу и по заявляемому способу) Режим напыления Значение режима Ток дуги плазмотрона,450 Напряжение дуги,70 Дистанция напыления, мм 150 Расход плазмообразующего газа-аргона,30 Расход плазмообразующего газа-аргона,4 Расход порошка гидроксиапатита,50 8 17320 1 2013.06.30 Напыленные покрытия термообрабатывали при 873-1073 в течение 1-2 ч в термопечи СНОЛ-1. После окончания операции термообработки нагревательные элементы печи отключали и в рабочее пространство печи подавался аргон марки . При достижении 373 подачу газа прекращали и охлаждение порошка дальше до комнатной температуры происходило вместе с печью. Структуру покрытий изучали на хрупком изломе образцов. Исследование хрупкого излома проводили на сканирующем электронном микроскопе-7 фирмы Оптон (Германия) при увеличении 100, 250, 1000. Замеры пористости осуществляли на полуавтоматическом анализаторе изображения -АМОЗ. Фиг. 1 - микроструктура покрытия из 2-ГА на образце титана. Фиг. 2 - микроструктура покрытия из 2-ГА на образце титана. Механическое испытание осуществляли на установке 1195 (фирмы,Англия). В табл. 6 приведены результаты измерения прочности сцепления напыленных покрытий из биокерамики с применением разработанного композиционного порошка 2-ГА и порошка 2-ГА, полученного по способу прототипа. Как видно из таблицы 6, прочностные характеристики покрытия, полученного с применением разработанного композиционного порошка 2-ГА, имеющего состав 1090, в 1,3 раза выше, чем покрытия того же состава (1090), полученного по способу прототипа из 2-ГА. При снижении содержания гидроксиапатита в смеси ниже 10 мас.наряду с потерей биосовместимости покрытия снижается как адгезионная, так и когезионная прочность при повышении содержания гидроксиапатита выше 90 также происходит уменьшение прочности покрытия до уровня, близкого к достигаемому по прототипу. Таблица 6 Прочностные характеристики биокерамических покрытий, полученных с использованием промежуточного слоя из порошка 2-ГА и порошка 2-ГА (прототип) Адгезионная проч- Когезионная прочность,Вид покрытия Содержание (мас.) ность, МПа МПа 5050 52 54 2-ГА 1090 60 76 9010 50 58 2-ГА 1090 46 63 Наружный слой как в прототипе, так и в предлагаемом изобретении, получали напылением порошка гидроксиапатита в соответствии с режимом согласно приведенному в табл. 5. Напылением промежуточного покрытия 2-ГА на титан из композиционного порошка на основе оксидной керамики из диоксида и частиц гидроксиапатита, полученного совместным осаждением гидроксиапатита и оксидной керамики, получены образцы,структура и свойства которых в достаточной мере удовлетворяют требованиям, предъявляемым к имплантатам, устанавливаемым в костную ткань. Развитая пористость покрытия и заполнение пор костной тканью способствуют надежной циркония фиксации имплантата. Материал покрытия характеризуется биологической совместимостью с костной тканью(за счет содержания ГА) и инертностью по отношению к агрессивным жидкостным средам человеческого организма (за счет содержания оксидной керамики). Возможность неравномерного распределения ГА и керамики в нанесенном слое ограничивается использованием при напылении специально разработанного композиционного порошка на основе материала из оксидной керамики на основе диоксида циркония и частиц гидроксиапатита. 17320 1 2013.06.30 Источники информации 1. Лясников В.Н. и др. Перспективы использования плазменного напыления в имплантологии Сб. докладов международного семинара. Газотермическое напыление в промышленности и за рубежом. - Л., 1991. - С.65-67. 2. Патент РБ 2756, МПК 4 01 25/32, 1996. 3. Патент РБ 14593, 2008. 4. Шевченко В.Я., Баринов С.М. Техническая керамика. - М. Наука, 1993. - 187 с. 5. Таблицыдля гидроксиапатита 9-432. 6. Таблицыдля диоксида циркония тетрагональной сингонии 17-923. 7. Таблицыдля диоксида циркония тетрагональной сингонии 42-1164. 8. Таблицыдля трикальцийфосфата 9-348. 9. Таблицыдля диоксида циркония кубической сингонии 27-997. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 10

МПК / Метки

МПК: A61L 27/00, C23C 4/04, C23C 28/00

Метки: плазменного, биосовместимых, способ, покрытий, нанесения

Код ссылки

<a href="https://by.patents.su/10-17320-sposob-plazmennogo-naneseniya-biosovmestimyh-pokrytijj.html" rel="bookmark" title="База патентов Беларуси">Способ плазменного нанесения биосовместимых покрытий</a>

Предыдущий патент: Легированный чугун для отливок со специальными свойствами

Следующий патент: Инструментальная сталь

Случайный патент: Полугусеничный ход