Способ и устройство для изготовления теплообменной трубы с KLM-ребрами

Номер патента: 16177

Опубликовано: 30.08.2012

Авторы: Мулин Виктор Петрович, Соловьев Алексей Леонидович, Пиир Адольф Эдвардович, Петрович Олег Васильевич, Санкович Евгений Савельевич, Кунтыш Владимир Борисович, Миннигалеев Альберт Шамилевич

Текст

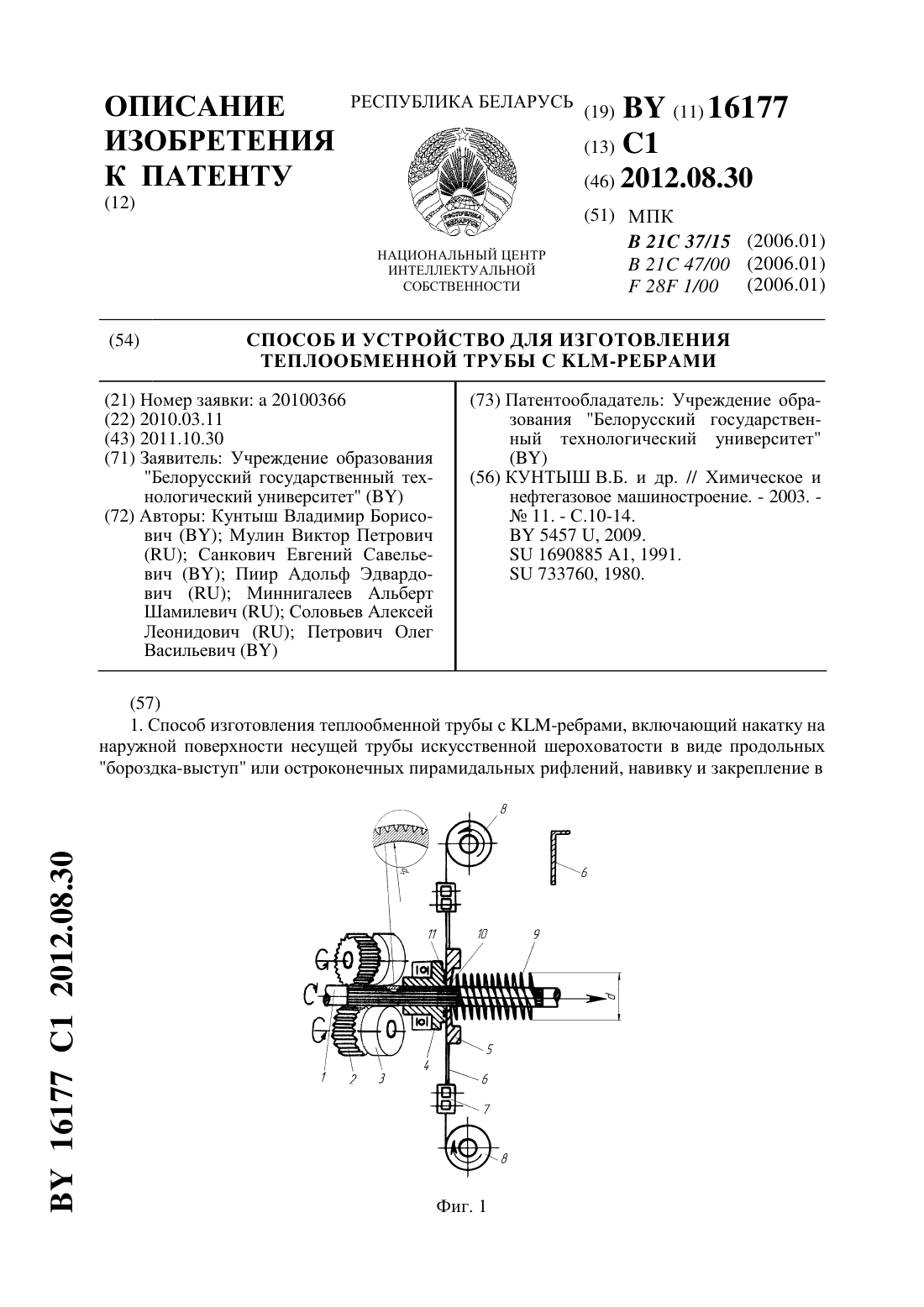

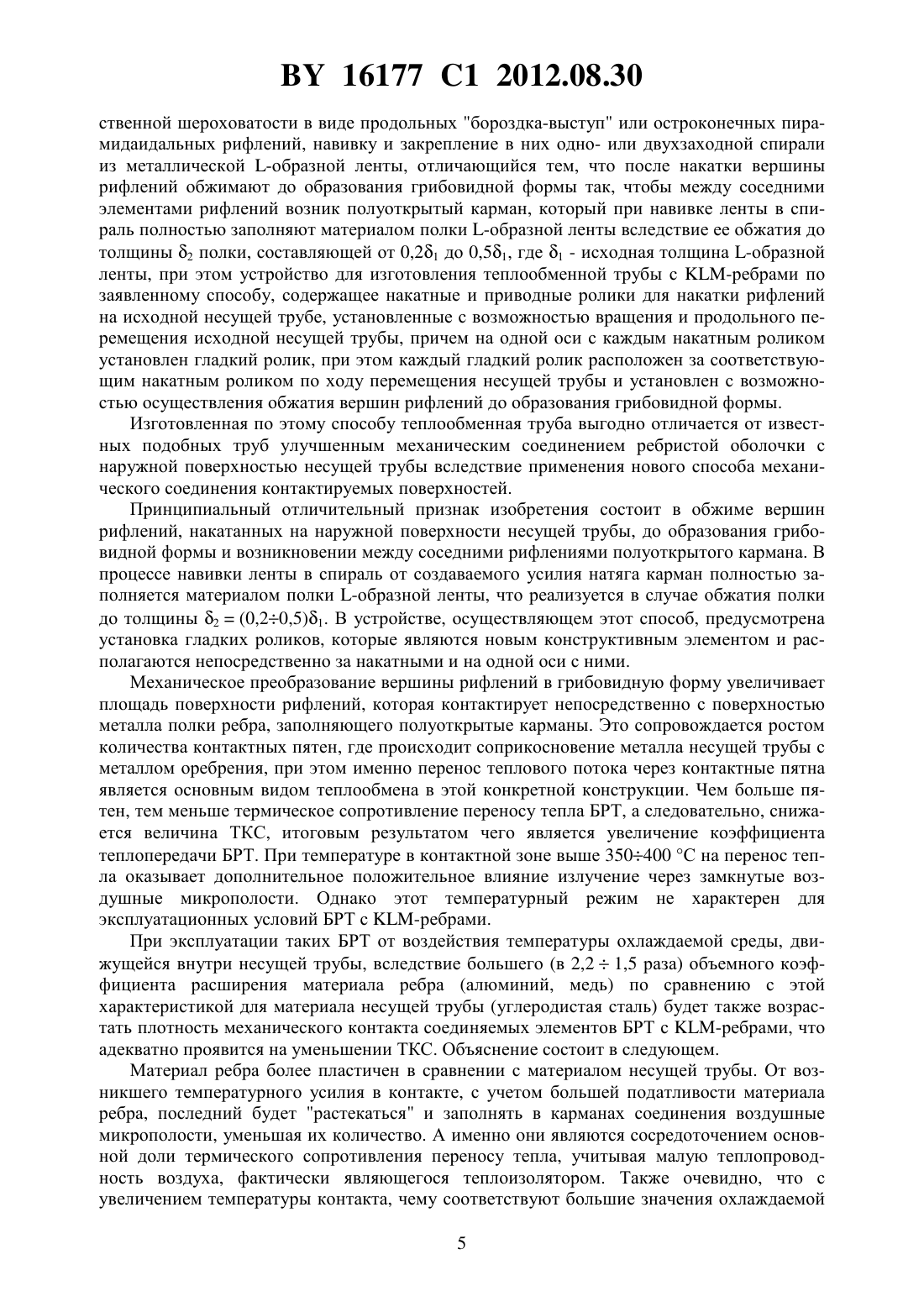

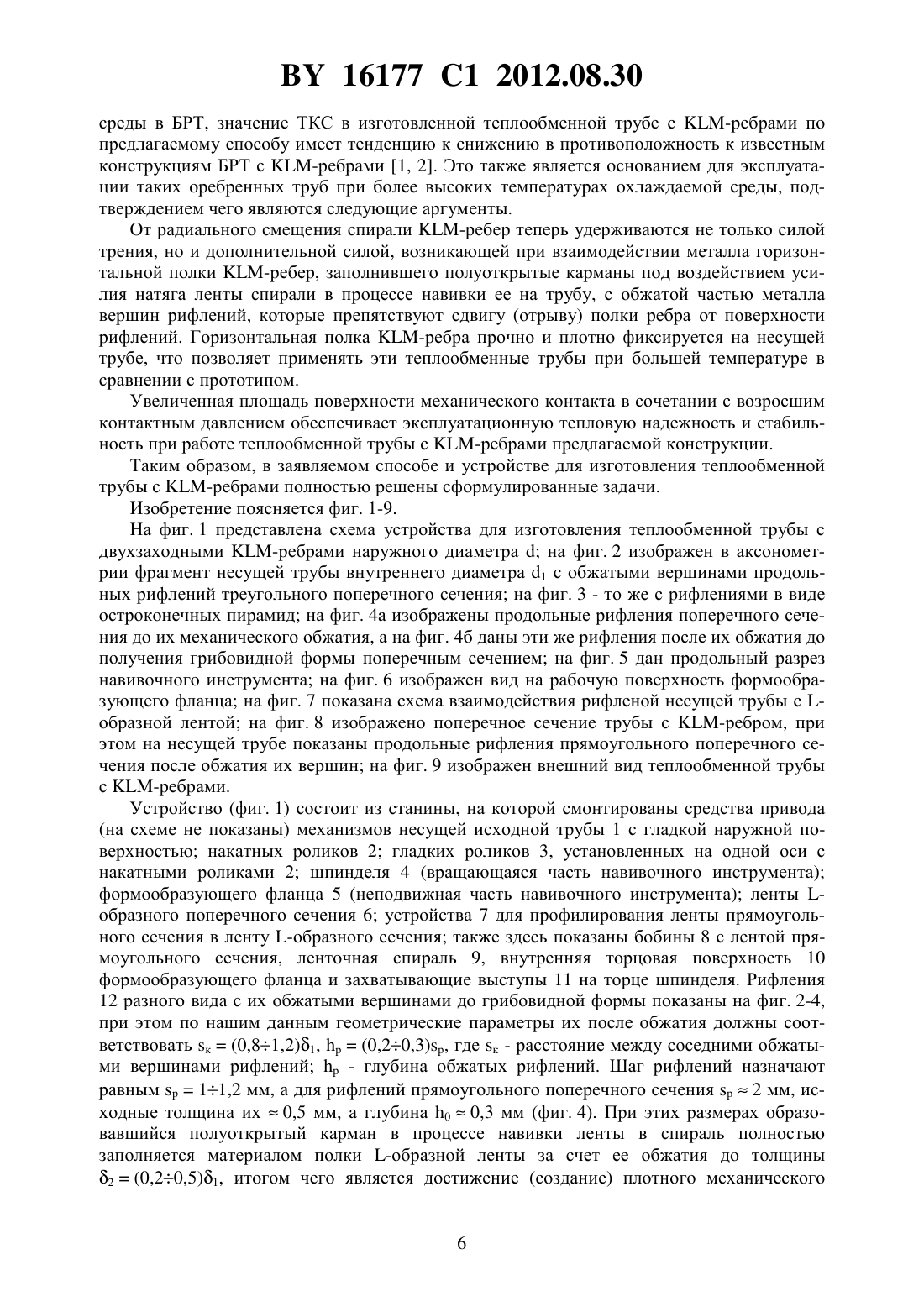

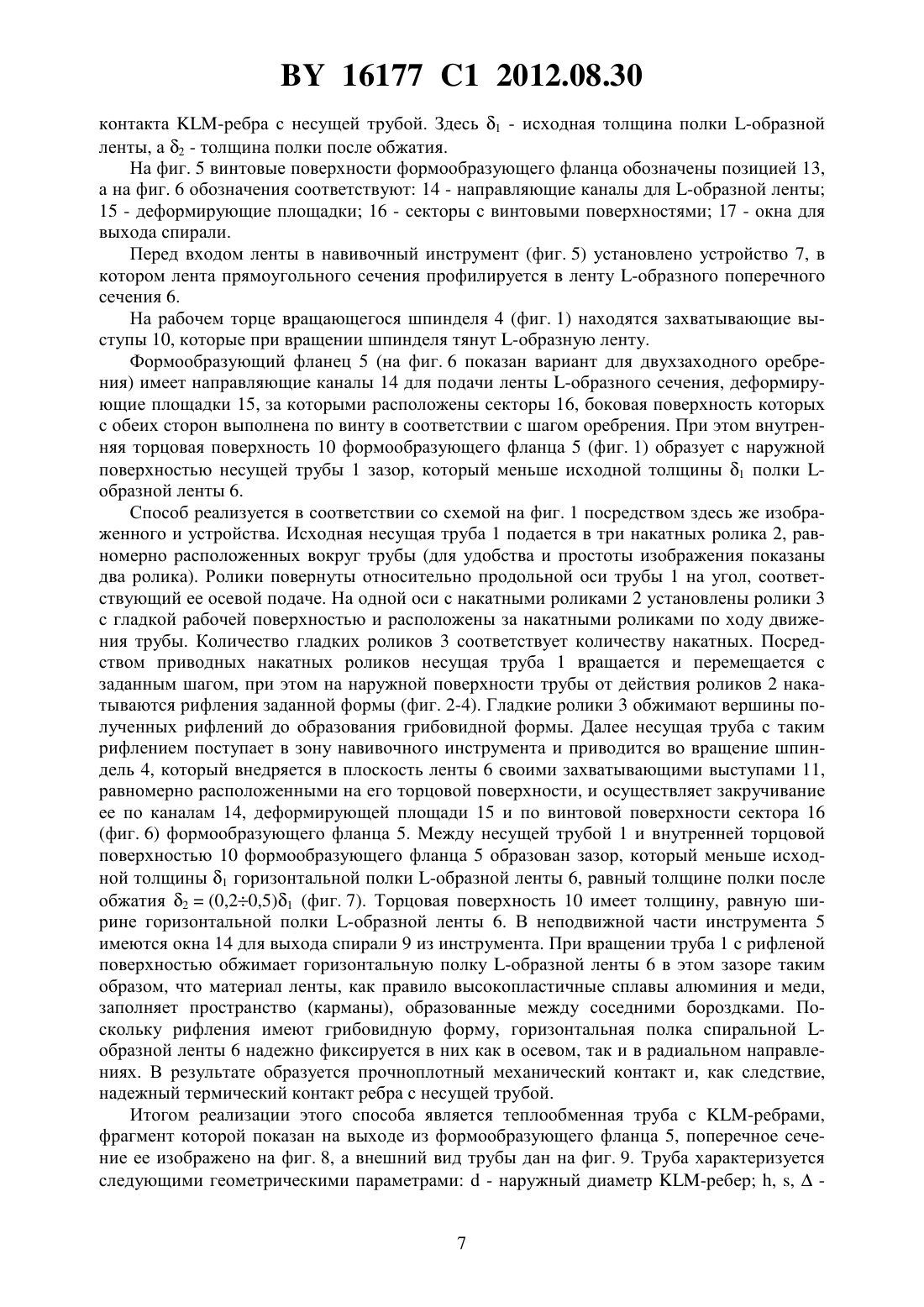

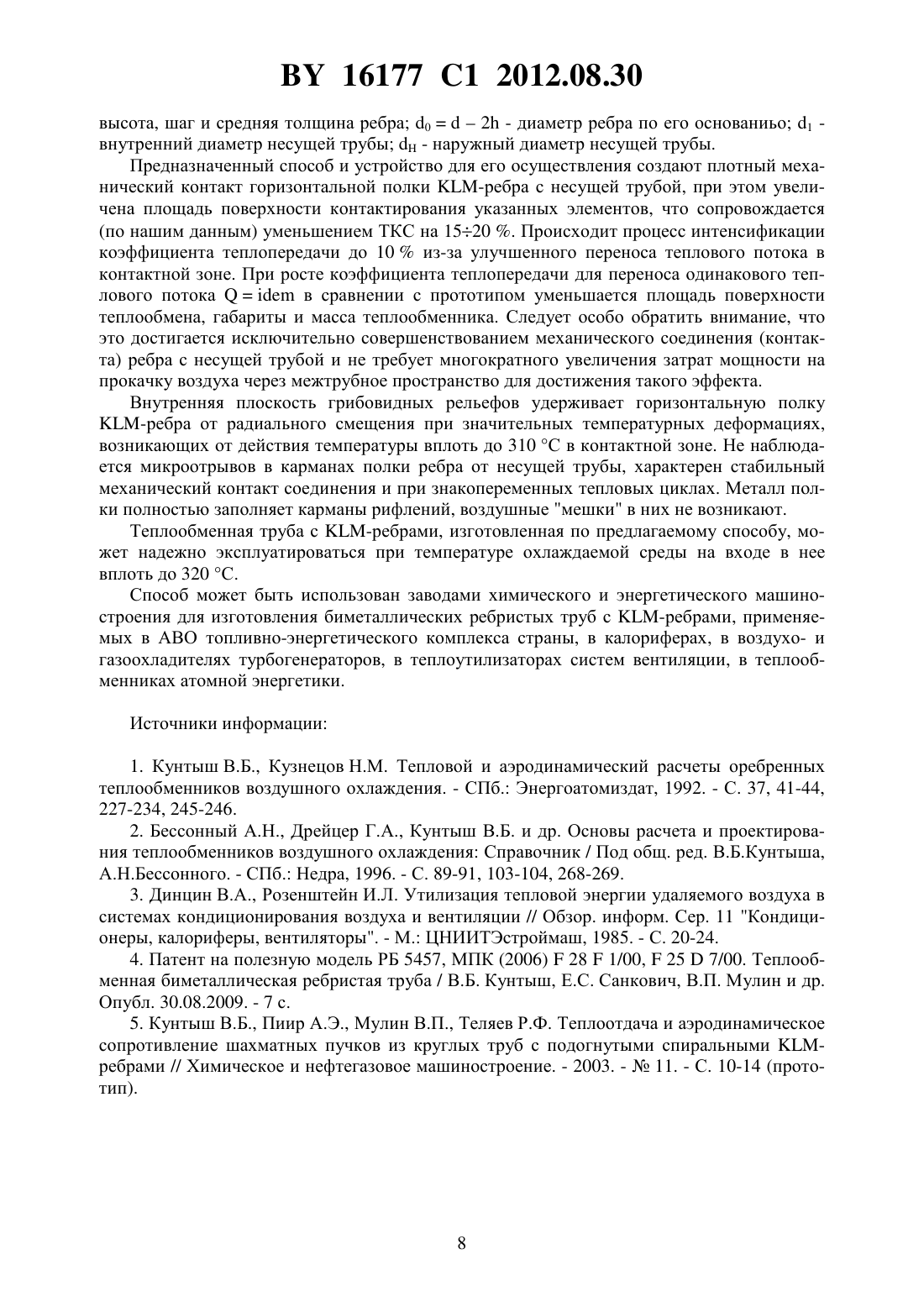

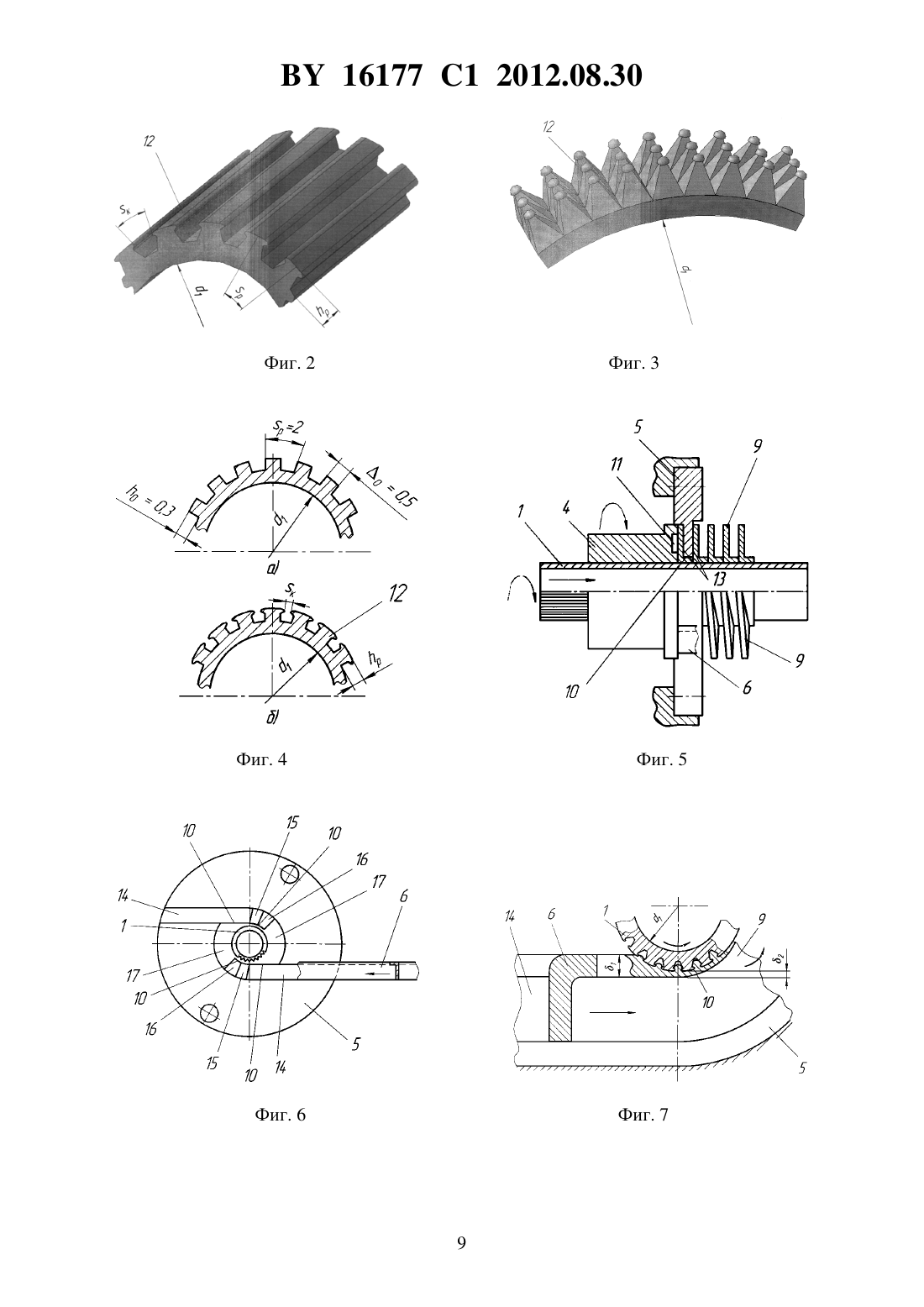

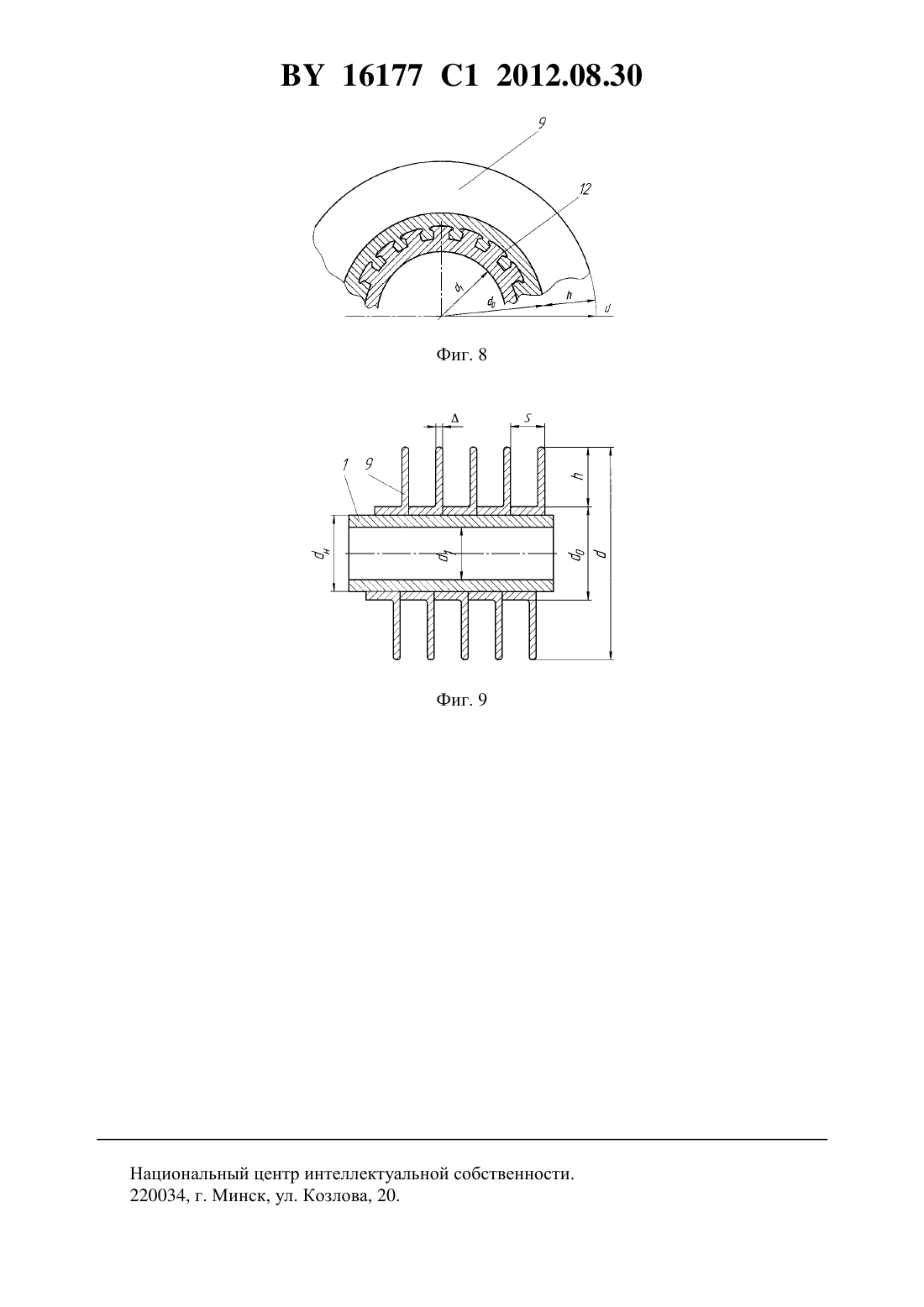

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ ТРУБЫ С -РЕБРАМИ(71) Заявитель Учреждение образования Белорусский государственный технологический университет(72) Авторы Кунтыш Владимир БорисовичМулин Виктор Петрович Санкович Евгений СавельевичПиир Адольф ЭдвардовичМиннигалеев Альберт ШамилевичСоловьев Алексей ЛеонидовичПетрович Олег Васильевич(73) Патентообладатель Учреждение образования Белорусский государственный технологический университет(57) 1. Способ изготовления теплообменной трубы с -ребрами, включающий накатку на наружной поверхности несущей трубы искусственной шероховатости в виде продольных бороздка-выступ или остроконечных пирамидальных рифлений, навивку и закрепление в 16177 1 2012.08.30 них одно- или двухзаходной спирали из металлической -образной ленты, отличающийся тем, что после накатки вершины рифлений обжимают до образования грибовидной формы так, чтобы между соседними элементами рифлений возник полуоткрытый карман,который при навивке ленты в спираль полностью заполняют материалом полки -образной ленты вследствие ее обжатия до толщины 2 полки, составляющей от 0,21 до 0,51, где 1 - исходная толщина полки -образной ленты. 2. Устройство для изготовления теплообменной трубы с -ребрами способом по п. 1, содержащее накатные и приводные ролики для накатки рифлений на исходной несущей трубе, установленные с возможностью вращения и продольного перемещения исходной несущей трубы, причем на одной оси с каждым накатным роликом жестко установлен гладкий ролик, при этом каждый гладкий ролик расположен за соответствующим накатным роликом по ходу перемещения несущей трубы и установлен с возможностью осуществления обжатия вершин рифлений до образования грибовидной формы. Изобретение относится к области обработки металлов давлением и предназначено для изготовления теплообменной биметаллической ребристой трубы (БРТ) с -ребрами. Трубы этого конструктивного типа применяют в теплообменных секциях аппаратов воздушного охлаждения (АВО) нефте- и газоперерабатывающей, химической 1, 2, энергетической отраслей промышленности на компрессорных станциях магистральных газопроводов, в калориферах и воздухоохладителях систем вентиляции и кондиционирования воздуха. Конструкция БРТ с -ребрами 1-3 состоит из металлической внутренней круглой трубы, называемой несущей, на наружной поверхности которой нанесена искусственная шероховатость в виде рельефных рифлений типа выступ-бороздка 3 глубиной 0,10,3 мм по продольным и концентрическим образующим трубы с шагом 0,63 мм, затем на нее навито под натягом однозаходное 1 или двухзаходное 4 спиральное ребро из высокотеплопроводной пластичной ленты, предварительно спрофилированной на -образное поперечное сечение. Исходная толщина ленты 0,30,4 мм. Материал ленты - алюминиевые сплавы АД 1 М, А 5 М, А 7 М, но возможно использовать и медную ленту. Поперечное сечение продольных рифлений в промышленных БРТ имеет форму усеченной трапеции. Механическое сцепление внутренней поверхности горизонтальной полки ребра с рифлениями на наружной поверхности несущей трубы достигается или механическим натягом навиваемой ленты или путем деформации поверхности полки -ребра роликом, имеющим зубчатый профиль рифлений. Благодаря этим операциям обеспечивается заполнение металлом бороздок рифлений. Материал несущей трубы выбирается с учетом коррозионных свойств движущегося теплоносителя, а также его механических и температурных параметров. В большинстве случаев несущая труба выполняется из углеродистых, нержавеющих и хромомолибденовых сталей, реже из латуни и мельхиора. Толщина стенки трубы определяется расчетом на прочность от действия внутреннего давления теплоносителя и составляет порядка 23,5 мм. Выпускаемые промышленностью БРТ с -ребрами имеют наружный диаметр несущей трубы 20, 25 и 38 мм. Механические нагрузки в процессе эксплуатации БРТ воспринимает несущая труба, а ребристая оболочка в виде -ребер практически не подвергается механическим напряжениям ввиду обтекания ее поперечным потоком воздуха (газа) атмосферного или близкого к нему давления. В БРТ газожидкостных теплообменников оребрение находится снаружи и обтекается нагреваемым газовым потоком, а греющий теплоноситель движется внутри трубы. Тепловой поток , Вт, всегда направлен в сторону нагреваемого теплоносителя. Поэтому средняя температура стенки несущей трубы больше средней температуры поверхности оребрения. При теплопередаче через БРТ вследствие дискретного характера механическо 2 16177 1 2012.08.30 го соединения соприкасаемых поверхностей, а именно наружной поверхности несущей трубы и внутренней поверхности горизонтальной полки -ребер, в зоне их контактирования возникает перепад (скачок) температуры к, К. Величина температурного скачка зависит от совершенства (качества) механического соединения, оцениваемого величиной термического контактного сопротивления (ТКС) к, м 2 К/Вт, которая согласно 1 вычисляется как(1) кк/(/к)к/к,2 где к/к - плотность теплового потока в контактной зоне БРТ, Вт/мк - номинальная(геометрическая) площадь контактируемых поверхностей, м 2. Наличие ТКС является основным теплотехническим недостатком БРТ, которое отсутствует в монометаллических ребристых трубах. Этот же недостаток присущ также БРТ со спиральными накатными алюминиевыми ребрами 2, второму широко применяемому в газожидкостных теплообменниках общего назначения конструктивному типу таких труб. В отечественном (бывший СССР) аппаратостроении объем применения их на конец 1990 г. 1 составлял не менее 85 от общего объема производства БРТ и это несмотря на то, что при средней температуре контактной зоны менее 95 С значение к лишь на 10 меньше этого параметра для БРТ с -ребрами, но расход алюминия на оребрение 1 м трубы накаткой в 1,61,9 раза больше по сравнению с этим показателем для трубы с-ребрами. По энергетической эффективности трубы с -ребрами не уступают накатным ребрам. По нашим оценкам на настоящее время в странах СНГ объем выпуска БРТ с -ребрами ощутимо увеличился против объема 1990 г. и достиг 3035 от общего производства БРТ для аппаратов газ-жидкость. Основным сдерживающим фактором расширения производства БРТ с -ребрами, несмотря на их низкую стоимость,является существенный рост ТКС при повышении температуры в контактной зоне свыше 250 С, но в нефтеперерабатывающей, нефтехимической, химической промышленности существует значительное количество технологических процессов, в которых при температуре охлаждаемого продукта, движущегося внутри труб, средняя температура контактной зоны превышает указанное ее значение. Объяснение роста ТКС заключается в нарушении плотности механического соединения контактируемых поверхностей и возникновении между ними воздушных микрозазоров вследствие большего чем в 2 раза коэффициента линейного удлинения алюминия по сравнению с таким коэффициентом стали, из которой изготовлена несущая труба. Однако различие в средней температуре стенки несущей трубы и полки -ребер значительно меньше, радиальное температурное удлинение ребристой оболочки будет больше, чем удлинение несущей трубы, что вызывает появление микрозазора в контактной зоне. Усилию, возникающему при радиальном температурном удлинении ребристой оболочки и отрывающему ее от поверхности несущей трубы, противодействует усилие натяга спиральной -образной ленты, предварительно созданное в процессе оребрения трубы. Однако величина этого усилия при высоких температурах охлаждаемого продукта оказывается недостаточной, чтобы компенсировать воздействие температурного усилия оболочки. Необходимо тем или иным способом создать дополнительную к усилию натяга силу. Для реализации этой цели в известной конструкции БРТ с -ребрами 3 поступили следующим образом. На наружной поверхности несущей трубы были накатаны продольные рифления выступ-бороздка трапецеидального поперечного сечения, далее осуществлялась навивка -образной ленты спирально и закрепление спирали обжатием ее горизонтальной полки в рифления. Рифления такой формы позволяют увеличить площадь контактирования в 1,5 раза 1 элементов БРТ. При теплопередаче ребристая оболочка наряду с действием усилия натяга будет дополнительно испытывать силу трения поверхностей в контактной зоне и чем больше площадь контактной поверхности, тем больше сила трения и меньше величина микрозазора, а следовательно, расширяется температурный диапазон применимости БРТ с -ребрами до 275 С. 3 16177 1 2012.08.30 Известна конструкция БРТ с -ребрами 4, у которой рифления представляют собой сеть 4-угольных пирамид, примыкающих своими основаниями друг к другу, при этом угол при вершине каждой грани 4-угольной пирамиды находится в интервале 60-90, а угол взаимного пересечения рядов остроконечных 4-угольных пирамид также находится в интервале 60-90. При такой форме рифлений площадь контактной поверхности может быть увеличена до 2,1 раза и при соответствующем росте силы трения, итоговым действием которых является безопасное по тепловой надежности значение температуры стенки несущей трубы на контакте в 300, уменьшение величины температурного перепада к из-за интенсификации переноса теплоты вследствие роста количества контактных пятен в зоне механического соединения -ребра с искусственной шероховатостью пирамидальной формы на наружной поверхности несущей трубы и снижение значения к. Наблюдается более быстрое уменьшение к по сравнению со снижением к, что и объясняет, согласно формуле (1), меньшее значение к. Способ оребрения этой трубы, как и предыдущей, включает те же операции накатку искусственных шероховатостей (рифлений), навивку спирали из металлической -образной ленты, закрепление ее горизонтальной полки обжатием в рифления. Существенным технологическим недостатком этих способов является оребрение труб лишь однозаходной спиралью 2, что не позволяет обеспечить в серийном производстве производительность, равную производительности БРТ, оребренных способом накатки, реализующим двухзаходное спиральное ребро. В конструкциях труб с -ребрами, изготовленных изложенными способами, сдвиг ребра в радиальном направлении удерживается только за счет совместного действия усилия натяга и силы трения и ввиду гладких стенок рифлений и их острых углов при вершине нет препятствующих конструктивных элементов на механическом контакте против сдвига ребристой оболочки в отмеченном направлении. Опыт показал, что в случае эксплуатации БРТ с такой конструкцией механического контакта в температурных условиях больше указанных и многоцикловом режиме эксплуатации пуск-останов он не обеспечивает теплоэнергетически требуемую величину ТКС, которая не должна превышать значение термического сопротивления трубы со стороны охлаждаемого продукта. Известен способ 5 для производства теплообменной трубы с -ребрами, включающий накатку на наружной поверхности несущей трубы продольных рифлений бороздка-выступ, навивку двухзаходной спирали из металлической -образной ленты и закрепление ее горизонтальной полки в рифления обжатием, который взят нами за прототип. Отличительной особенностью способа от предыдущих является возможность одновременной навивки двух -образных лент на несущую трубу. Производительность способа достигла, а при некоторых параметрах ребер даже превысила производительность способа поперечно-винтовой прокатки БРТ в трехвалковых станах. Но принципиальный теплоэнергетический недостаток, касающийся конструкции механического соединения несущей трубы с -ребрами (ребристой оболочкой), оказался не устраненным и остался в существующем состоянии. Реализация этого способа для производства теплообменной трубы с -ребрами осуществлена при помощи устройства 5, которое принято за прототип и которое по своей технической сущности наиболее близко к заявляемому устройству в предлагаемом изобретении. Оно содержит накатные и приводные ролики,осуществляющие накатку рифлений на несущей трубе, ее вращение и продольное перемещение. Задача изобретения заключается в расширении температурного диапазона применяемости теплообменной БРТ с -ребрами, увеличении коэффициента теплопередачи трубы, обеспечении эксплуатационной тепловой надежности и стабильности при знакопеременных тепловых нагрузках. Поставленная задача достигается тем, что способ изготовления теплообменной трубы с -ребрами, включающий накатку на наружной поверхности несущей трубы искус 4 16177 1 2012.08.30 ственной шероховатости в виде продольных бороздка-выступ или остроконечных пирамидаидальных рифлений, навивку и закрепление в них одно- или двухзаходной спирали из металлической -образной ленты, отличающийся тем, что после накатки вершины рифлений обжимают до образования грибовидной формы так, чтобы между соседними элементами рифлений возник полуоткрытый карман, который при навивке ленты в спираль полностью заполняют материалом полки -образной ленты вследствие ее обжатия до толщины 2 полки, составляющей от 0,21 до 0,51, где 1 - исходная толщина -образной ленты, при этом устройство для изготовления теплообменной трубы с -ребрами по заявленному способу, содержащее накатные и приводные ролики для накатки рифлений на исходной несущей трубе, установленные с возможностью вращения и продольного перемещения исходной несущей трубы, причем на одной оси с каждым накатным роликом установлен гладкий ролик, при этом каждый гладкий ролик расположен за соответствующим накатным роликом по ходу перемещения несущей трубы и установлен с возможностью осуществления обжатия вершин рифлений до образования грибовидной формы. Изготовленная по этому способу теплообменная труба выгодно отличается от известных подобных труб улучшенным механическим соединением ребристой оболочки с наружной поверхностью несущей трубы вследствие применения нового способа механического соединения контактируемых поверхностей. Принципиальный отличительный признак изобретения состоит в обжиме вершин рифлений, накатанных на наружной поверхности несущей трубы, до образования грибовидной формы и возникновении между соседними рифлениями полуоткрытого кармана. В процессе навивки ленты в спираль от создаваемого усилия натяга карман полностью заполняется материалом полки -образной ленты, что реализуется в случае обжатия полки до толщины 2(0,20,5)1. В устройстве, осуществляющем этот способ, предусмотрена установка гладких роликов, которые являются новым конструктивным элементом и располагаются непосредственно за накатными и на одной оси с ними. Механическое преобразование вершины рифлений в грибовидную форму увеличивает площадь поверхности рифлений, которая контактирует непосредственно с поверхностью металла полки ребра, заполняющего полуоткрытые карманы. Это сопровождается ростом количества контактных пятен, где происходит соприкосновение металла несущей трубы с металлом оребрения, при этом именно перенос теплового потока через контактные пятна является основным видом теплообмена в этой конкретной конструкции. Чем больше пятен, тем меньше термическое сопротивление переносу тепла БРТ, а следовательно, снижается величина ТКС, итоговым результатом чего является увеличение коэффициента теплопередачи БРТ. При температуре в контактной зоне выше 350400 С на перенос тепла оказывает дополнительное положительное влияние излучение через замкнутые воздушные микрополости. Однако этот температурный режим не характерен для эксплуатационных условий БРТ с -ребрами. При эксплуатации таких БРТ от воздействия температуры охлаждаемой среды, движущейся внутри несущей трубы, вследствие большего (в 2,21,5 раза) объемного коэффициента расширения материала ребра (алюминий, медь) по сравнению с этой характеристикой для материала несущей трубы (углеродистая сталь) будет также возрастать плотность механического контакта соединяемых элементов БРТ с -ребрами, что адекватно проявится на уменьшении ТКС. Объяснение состоит в следующем. Материал ребра более пластичен в сравнении с материалом несущей трубы. От возникшего температурного усилия в контакте, с учетом большей податливости материала ребра, последний будет растекаться и заполнять в карманах соединения воздушные микрополости, уменьшая их количество. А именно они являются сосредоточением основной доли термического сопротивления переносу тепла, учитывая малую теплопроводность воздуха, фактически являющегося теплоизолятором. Также очевидно, что с увеличением температуры контакта, чему соответствуют большие значения охлаждаемой 5 16177 1 2012.08.30 среды в БРТ, значение ТКС в изготовленной теплообменной трубе с -ребрами по предлагаемому способу имеет тенденцию к снижению в противоположность к известным конструкциям БРТ с -ребрами 1, 2. Это также является основанием для эксплуатации таких оребренных труб при более высоких температурах охлаждаемой среды, подтверждением чего являются следующие аргументы. От радиального смещения спирали -ребер теперь удерживаются не только силой трения, но и дополнительной силой, возникающей при взаимодействии металла горизонтальной полки -ребер, заполнившего полуоткрытые карманы под воздействием усилия натяга ленты спирали в процессе навивки ее на трубу, с обжатой частью металла вершин рифлений, которые препятствуют сдвигу (отрыву) полки ребра от поверхности рифлений. Горизонтальная полка -ребра прочно и плотно фиксируется на несущей трубе, что позволяет применять эти теплообменные трубы при большей температуре в сравнении с прототипом. Увеличенная площадь поверхности механического контакта в сочетании с возросшим контактным давлением обеспечивает эксплуатационную тепловую надежность и стабильность при работе теплообменной трубы с -ребрами предлагаемой конструкции. Таким образом, в заявляемом способе и устройстве для изготовления теплообменной трубы с -ребрами полностью решены сформулированные задачи. Изобретение поясняется фиг. 1-9. На фиг. 1 представлена схема устройства для изготовления теплообменной трубы с двухзаходными -ребрами наружного диаметрана фиг. 2 изображен в аксонометрии фрагмент несущей трубы внутреннего диаметра 1 с обжатыми вершинами продольных рифлений треугольного поперечного сечения на фиг. 3 - то же с рифлениями в виде остроконечных пирамид на фиг. 4 а изображены продольные рифления поперечного сечения до их механического обжатия, а на фиг. 4 б даны эти же рифления после их обжатия до получения грибовидной формы поперечным сечением на фиг. 5 дан продольный разрез навивочного инструмента на фиг. 6 изображен вид на рабочую поверхность формообразующего фланца на фиг. 7 показана схема взаимодействия рифленой несущей трубы с образной лентой на фиг. 8 изображено поперечное сечение трубы с -ребром, при этом на несущей трубе показаны продольные рифления прямоугольного поперечного сечения после обжатия их вершин на фиг. 9 изображен внешний вид теплообменной трубы с -ребрами. Устройство (фиг. 1) состоит из станины, на которой смонтированы средства привода(на схеме не показаны) механизмов несущей исходной трубы 1 с гладкой наружной поверхностью накатных роликов 2 гладких роликов 3, установленных на одной оси с накатными роликами 2 шпинделя 4 (вращающаяся часть навивочного инструмента) формообразующего фланца 5 (неподвижная часть навивочного инструмента) ленты образного поперечного сечения 6 устройства 7 для профилирования ленты прямоугольного сечения в ленту -образного сечения также здесь показаны бобины 8 с лентой прямоугольного сечения, ленточная спираль 9, внутренняя торцовая поверхность 10 формообразующего фланца и захватывающие выступы 11 на торце шпинделя. Рифления 12 разного вида с их обжатыми вершинами до грибовидной формы показаны на фиг. 2-4,при этом по нашим данным геометрические параметры их после обжатия должны соответствовать к(0,81,2)1,(0,20,3), где к - расстояние между соседними обжатыми вершинами рифлений- глубина обжатых рифлений. Шаг рифлений назначают равным 11,2 мм, а для рифлений прямоугольного поперечного сечения 2 мм, исходные толщина их 0,5 мм, а глубина 00,3 мм (фиг. 4). При этих размерах образовавшийся полуоткрытый карман в процессе навивки ленты в спираль полностью заполняется материалом полки -образной ленты за счет ее обжатия до толщины 2(0,20,5)1, итогом чего является достижение (создание) плотного механического 16177 1 2012.08.30 контакта -ребра с несущей трубой. Здесь 1 - исходная толщина полки -образной ленты, а 2 - толщина полки после обжатия. На фиг. 5 винтовые поверхности формообразующего фланца обозначены позицией 13,а на фиг. 6 обозначения соответствуют 14 - направляющие каналы для -образной ленты 15 - деформирующие площадки 16 - секторы с винтовыми поверхностями 17 - окна для выхода спирали. Перед входом ленты в навивочный инструмент (фиг. 5) установлено устройство 7, в котором лента прямоугольного сечения профилируется в ленту -образного поперечного сечения 6. На рабочем торце вращающегося шпинделя 4 (фиг. 1) находятся захватывающие выступы 10, которые при вращении шпинделя тянут -образную ленту. Формообразующий фланец 5 (на фиг. 6 показан вариант для двухзаходного оребрения) имеет направляющие каналы 14 для подачи ленты -образного сечения, деформирующие площадки 15, за которыми расположены секторы 16, боковая поверхность которых с обеих сторон выполнена по винту в соответствии с шагом оребрения. При этом внутренняя торцовая поверхность 10 формообразующего фланца 5 (фиг. 1) образует с наружной поверхностью несущей трубы 1 зазор, который меньше исходной толщины 1 полки образной ленты 6. Способ реализуется в соответствии со схемой на фиг. 1 посредством здесь же изображенного и устройства. Исходная несущая труба 1 подается в три накатных ролика 2, равномерно расположенных вокруг трубы (для удобства и простоты изображения показаны два ролика). Ролики повернуты относительно продольной оси трубы 1 на угол, соответствующий ее осевой подаче. На одной оси с накатными роликами 2 установлены ролики 3 с гладкой рабочей поверхностью и расположены за накатными роликами по ходу движения трубы. Количество гладких роликов 3 соответствует количеству накатных. Посредством приводных накатных роликов несущая труба 1 вращается и перемещается с заданным шагом, при этом на наружной поверхности трубы от действия роликов 2 накатываются рифления заданной формы (фиг. 2-4). Гладкие ролики 3 обжимают вершины полученных рифлений до образования грибовидной формы. Далее несущая труба с таким рифлением поступает в зону навивочного инструмента и приводится во вращение шпиндель 4, который внедряется в плоскость ленты 6 своими захватывающими выступами 11,равномерно расположенными на его торцовой поверхности, и осуществляет закручивание ее по каналам 14, деформирующей площади 15 и по винтовой поверхности сектора 16(фиг. 6) формообразующего фланца 5. Между несущей трубой 1 и внутренней торцовой поверхностью 10 формообразующего фланца 5 образован зазор, который меньше исходной толщины 1 горизонтальной полки -образной ленты 6, равный толщине полки после обжатия 2(0,20,5)1 (фиг. 7). Торцовая поверхность 10 имеет толщину, равную ширине горизонтальной полки -образной ленты 6. В неподвижной части инструмента 5 имеются окна 14 для выхода спирали 9 из инструмента. При вращении труба 1 с рифленой поверхностью обжимает горизонтальную полку -образной ленты 6 в этом зазоре таким образом, что материал ленты, как правило высокопластичные сплавы алюминия и меди,заполняет пространство (карманы), образованные между соседними бороздками. Поскольку рифления имеют грибовидную форму, горизонтальная полка спиральной образной ленты 6 надежно фиксируется в них как в осевом, так и в радиальном направлениях. В результате образуется прочноплотный механический контакт и, как следствие,надежный термический контакт ребра с несущей трубой. Итогом реализации этого способа является теплообменная труба с -ребрами,фрагмент которой показан на выходе из формообразующего фланца 5, поперечное сечение ее изображено на фиг. 8, а внешний вид трубы дан на фиг. 9. Труба характеризуется следующими геометрическими параметрами- наружный диаметр -ребер , ,7 16177 1 2012.08.30 высота, шаг и средняя толщина ребра 02 - диаметр ребра по его основаниьо 1 внутренний диаметр несущей трубы- наружный диаметр несущей трубы. Предназначенный способ и устройство для его осуществления создают плотный механический контакт горизонтальной полки -ребра с несущей трубой, при этом увеличена площадь поверхности контактирования указанных элементов, что сопровождается(по нашим данным) уменьшением ТКС на 1520 . Происходит процесс интенсификации коэффициента теплопередачи до 10 из-за улучшенного переноса теплового потока в контактной зоне. При росте коэффициента теплопередачи для переноса одинакового теплового потокав сравнении с прототипом уменьшается площадь поверхности теплообмена, габариты и масса теплообменника. Следует особо обратить внимание, что это достигается исключительно совершенствованием механического соединения (контакта) ребра с несущей трубой и не требует многократного увеличения затрат мощности на прокачку воздуха через межтрубное пространство для достижения такого эффекта. Внутренняя плоскость грибовидных рельефов удерживает горизонтальную полку-ребра от радиального смещения при значительных температурных деформациях,возникающих от действия температуры вплоть до 310 С в контактной зоне. Не наблюдается микроотрывов в карманах полки ребра от несущей трубы, характерен стабильный механический контакт соединения и при знакопеременных тепловых циклах. Металл полки полностью заполняет карманы рифлений, воздушные мешки в них не возникают. Теплообменная труба с -ребрами, изготовленная по предлагаемому способу, может надежно эксплуатироваться при температуре охлаждаемой среды на входе в нее вплоть до 320 С. Способ может быть использован заводами химического и энергетического машиностроения для изготовления биметаллических ребристых труб с -ребрами, применяемых в АВО топливно-энергетического комплекса страны, в калориферах, в воздухо- и газоохладителях турбогенераторов, в теплоутилизаторах систем вентиляции, в теплообменниках атомной энергетики. Источники информации 1. Кунтыш В.Б., Кузнецов Н.М. Тепловой и аэродинамический расчеты оребренных теплообменников воздушного охлаждения. - СПб. Энергоатомиздат, 1992. - С. 37, 41-44,227-234, 245-246. 2. Бессонный А.Н., Дрейцер Г.А., Кунтыш В.Б. и др. Основы расчета и проектирования теплообменников воздушного охлаждения Справочник / Под общ. ред. В.Б.Кунтыша,А.Н.Бессонного. - СПб. Недра, 1996. - С. 89-91, 103-104, 268-269. 3. Динцин В.А., Розенштейн И.Л. Утилизация тепловой энергии удаляемого воздуха в системах кондиционирования воздуха и вентиляции // Обзор. информ. Сер. 11 Кондиционеры, калориферы, вентиляторы. - М. ЦНИИТЭстроймаш, 1985. - С. 20-24. 4. Патент на полезную модель РБ 5457, МПК (2006)281/00,257/00. Теплообменная биметаллическая ребристая труба / В.Б. Кунтыш, Е.С. Санкович, В.П. Мулин и др. Опубл. 30.08.2009. - 7 с. 5. Кунтыш В.Б., Пиир А.Э., Мулин В.П., Теляев Р.Ф. Теплоотдача и аэродинамическое сопротивление шахматных пучков из круглых труб с подогнутыми спиральными ребрами // Химическое и нефтегазовое машиностроение. - 2003. -11. - С. 10-14 (прототип). Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 10

МПК / Метки

МПК: F28F 1/00, B21C 37/15, B21C 47/00

Метки: трубы, теплообменной, устройство, способ, изготовления, klm-ребрами

Код ссылки

<a href="https://by.patents.su/10-16177-sposob-i-ustrojjstvo-dlya-izgotovleniya-teploobmennojj-truby-s-klm-rebrami.html" rel="bookmark" title="База патентов Беларуси">Способ и устройство для изготовления теплообменной трубы с KLM-ребрами</a>

Предыдущий патент: Гидросистема самоходной машины

Следующий патент: Устройство для введения высокочастотных колебаний в корпус, содержащий вязкую среду

Случайный патент: Индукционный датчик