Способ получения композиционного керамического материала для нанесения износостойких покрытий

Номер патента: 12435

Опубликовано: 30.10.2009

Авторы: Ильющенко Александр Федорович, Шевцов Александр Иванович, Соболевский Сергей Борисович, Оковитый Вячеслав Александрович

Текст

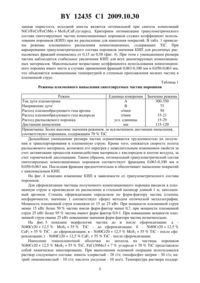

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(54) СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ(71) Заявитель Государственное научное учреждение Институт порошковой металлургии(72) Авторы Оковитый Вячеслав Александрович Ильющенко Александр Федорович Шевцов Александр Иванович Соболевский Сергей Борисович(73) Патентообладатель Государственное научное учреждение Институт порошковой металлургии(57) Способ получения композиционного керамического материала для нанесения износостойких покрытий, включающий приготовление шихты из исходных компонентов, содержащих титан, углерод, хром и никель, локальное воспламенение смеси с последующим высокотемпературным синтезом в режиме горения и измельчение полученного спека, отличающийся тем, что в шихту дополнительно вводят твердую смазку, шихту готовят с пористостью 35-40 , синтез проводят в реакторе в атмосфере аргона в режиме самораспространения без подвода энергии от внешнего источника, спек измельчают до получения частиц размером 0,050-0,063 мм, затем осуществляют их сфероидизацию в плазменной струе мощностью 15-25 кВт и химическое никелирование в течение 10-12 ч. 12435 1 2009.10.30 Изобретение относится к области порошковой металлургии, в частности к способам получения тугоплавких соединений методом самораспространяющегося высокотемпературного синтеза с последующей сфероидизацией и плакированием. Известен способ получения композиционного керамического материала 1, включающий приготовление шихты из порошков титана, хрома и порошков твердой смазки, ее механоактивацию и термообработку в режиме самораспространяющегося высокотемпературного синтеза в азотно-кислородной среде с последующим измельчением спека и термомеханической обработкой в воздушной среде. В результате получается оксидная керамика с включениями твердой смазки. Недостатками порошковых материалов, получаемых по данному способу, являются их высокая гигроскопичность, сложная форма и рельеф, что приводит к образованию комков, снижает текучесть и тем самым ухудшает технологические характеристики порошковых материалов. Кроме того, использование карбидной фазы в композиционных износостойких покрытиях предпочтительнее по сравнению с оксидной керамикой. Это обусловлено повышенными в сравнении с оксидами теплопроводностью и твердостью карбидов, что способствует ускорению охлаждения частиц после напыления, приводящему к аморфизации структуры и возрастанию прочности покрытий, а также формированию износостойкой микрогетерогенной структуры типа связующее - твердые включения. Известен способ получения композиционного керамического материала на основе карбида титана 2, включающий приготовление шихты посредством смешивания и механоактивации, последующей термообработки в режиме горения в оболочке из графитизированной ткани, охлаждения в потоке аргона и последующем измельчении спека. К недостаткам данного способа надо отнести плохую сыпучесть материала из-за сложной формы и гигроскопичности, а также высокий коэффициент трения получаемых покрытий из-за отсутствия твердой смазки в исходном порошке. В качестве прототипа выбран способ получения 3 порошкового материала на основе карбида титана, включающий приготовление смеси порошков исходных компонентов (титан, углерод, хром, никель), локальное воспламенение смеси с последующим высокотемпературным реагированием компонентов в режиме горения. Данный способ позволяет получать композиционные материалы на основе карбида титана с добавками никеля и карбида хрома. Недостатком порошковых материалов, получаемых по данному способу,является высокий коэффициент трения, что связано с наличием в исходном материале непрореагировавшего углерода, который, являясь избыточным, экранирует силы взаимодействия по границам напыленных частиц, а также между частицами и подложкой. В результате снижается когезионная и адгезионная прочность, ухудшаются служебные характеристики покрытия. Кроме того, при газотермическом напылении в период полета частиц соединения МеС склонны к потере устойчивости с изменением химического состава, что также отражается на эксплуатационных свойствах покрытий. Техническая задача, которую решает предлагаемое изобретение, заключается в создании композиционного керамического материала на основе карбидной керамики с добавлением твердой смазки, обладающего хорошими технологическими характеристиками,устойчивого к поддержанию химического состава в процессе газотермического напыления и способного формировать плазменные покрытия с высокой износостойкостью и низким коэффициентом трения. Поставленная техническая задача решается следующим образом. В способе получения композиционного керамического материала для нанесения износостойких покрытий, включающем приготовление шихты из исходных компонентов,содержащих титан, углерод, хром, никель, локальное воспламенение смеси с последующим высокотемпературным синтезом в режиме горения и измельчения полученного спека, в шихту дополнительно вводят твердую смазку, шихту готовят с пористостью 35-40 ,синтез проводят в реакторе в атмосфере аргона в режиме самораспространения без подвода энергии от внешнего источника, спек измельчают до получения частиц размером 0,0502 12435 1 2009.10.30 0,063 мм, затем осуществляют их сфероидизацию в плазменной струе мощностью 1525 кВт и химическим никелированием в течение 10-12 ч. Изобретение дает возможность повысить износостойкость покрытия за счет введения в материал твердой смазки, получить оптимальную пористость исходной шихты при синтезе композиций //Мо 2/Са 2/графит, улучшить технологические параметры порошков и тем самым повысить коэффициент использования порошка при напылении. Для газотермического напыления износостойких покрытий часто используют порошковые композиции керамикаметаллическая матрица. СВС-технология наиболее перспективна из современных способов получения порошковых материалов. Она основана на экзотермической реакции в системах металл-металл и металл-неметалл. Благодаря необычным условиям синтеза, характеризующимся высокой температурой (до 3770 К), кратковременностью химических и физических процессов, высокой скоростью внутреннего саморазогрева, протеканием реакций в условиях резкого градиента температур и др., удается получить композиционные материалы необходимого качества. Как правило, продукты СВС характеризуются повышенным содержанием основной (заданной) фазы, низкой концентрацией непрореагировавших реагентов и примесного кислорода. Лабораторные испытания подтвердили высокую износостойкость СВС-материалов, что подтверждает наличие в них составляющих, характеризующихся высокой износостойкостью. На наш взгляд, введение в их состав компонентов твердой смазки дополнительно увеличит работоспособность материалов покрытий. Пример. Для проверки возможности получения СВС-порошков с компонентами твердой смазки в Институте порошковой металлургии осуществлен синтез композиций, содержащих 2, 2, графит (фиг. 1). Проведены исследования порошков следующего состава 802012,5255802012,5255303770301070. Для получения указанных композиций использовались следующие дисперсные материалы титан, нихром 8020, углерод технический, дисульфид молибдена 2, фтористый кальций 2. Синтез композиций осуществлялся в реакторе в атмосфере аргона(при давлении 1 ) при комнатной температуре в режиме самораспространения без подвода энергии от внешнего источника. Взаимодействие компонентов инициировали вольфрамовой спиралью. С целью обеспечения стабильности протекания процесса синтеза содержание компонента матрицы составляло не менее 40 вес. . Смешивание исходных компонентов выполнялось в шаровой мельнице, измельчение продуктов синтеза - в щековой дробилке. Экспериментальный реактор оснащен токоподводами с вольфрамовой спиралью для инициирования процесса. Анализ размеров частиц, формы и рельефа поверхности синтезированных композиционных порошков осуществляли с применением сканирующей электронной микроскопии (СЭМ). Препарирование порошков для исследований в СЭМ проводилось двумя способами свободной насыпкой на предметное стекло и диспергированием в ультразвуке с последующим нанесением порошка на предметное стекло. Изучение структуры частиц композиционных порошков осуществляли путем металлофизического анализа шлифов их поперечного сечения. Для этого использовали микроскопы(Япония) и -3 (Австрия). Испытания на трение и износ проводились на машине трения СМЦ-2 по схеме колодочки с покрытием - чугунный ролик (СЧ 24-44),колодочки с покрытием - азотированная сталь (Ст 45). Триботехнические испытания проводились в условиях трения со смазкой и в отсутствии смазочного материала при нагрузке в паре трения 5 МПа в течение 10 ч. Данные параметров трения и износа покрытий из порошков, полученных по прототипу и заявленному изобретению, приведены в табл. 3. Результаты металлографического анализа также учитывали при изучении размеров и формы частиц. Исследования дополнены результатами изучения рентгенограмм порошков 12435 1 2009.10.30 На фиг. 1 приведена микроструктура композиционных порошков, полученных методом СВС- 802012,5255 б - 802012,5255,в - 301070. На фиг. 2 приведена рентгенограмма порошков а 802012,5255 б - 802012,5255, в - 301070. Согласно данным металлографического и рентгеноструктурного анализов, основными составляющими композиционных частиц являются твердые растворы на основе никеля и железа,карбиды титана, включения твердой смазки в виде дисульфида молибдена, фтористого кальция,углерода (фиг. 2). Наличие упомянутых составляющих частиц порошков создает предпосылки получения из них износостойких покрытий, которые эффективны при молекулярномеханическом и абразивном изнашивании в неблагоприятных условиях трения (граничная смазка или отсутствие смазочного материала, повышенные температурные воздействия). Покрытия из композиционных порошков //Мо 2/Са 2/углерод, полученные их плазменным напылением, перспективны для восстановления и упрочнения деталей, эксплуатирующихся при указанных неблагоприятных условиях трения. Рассматриваемые порошки характеризуются сложной геометрической формой и развитым поверхностным рельефом частиц. Размеры частиц при свободной насыпке и диспергировании ультразвуком соответственно находятся в пределах композиция 80 С 2012,5 Мо 255 ТС - 10-240 мкм, 0-38 мкм композиция 80 С 2012,5 Са 255 ТС - 10-280 мкм, 0-43 мкм композиция еС 30 Мо 37 углерода 70 ТС - 8-220 мкм, 0-38 мкм композиция еС 30 Мо 310 углерода 70 ТС - 5-250 мкм, 0-36 мкм. Заметное отличие размеров композиционных частиц при свободной насыпке и диспергировании ультразвуком свидетельствует о склонности порошков к образованию комков. Это связано с гигроскопичностью порошков, их сложной формой и рельефом. Склонность к образованию комков снижает текучесть порошковых материалов и их технологичность при газотермическом напылении покрытий. Поэтому для улучшения технологических параметров порошков была осуществлена их сфероидизация посредством введения частиц порошка в плазменный факел распылителя мощностью 15-25 кВт и распылением в среде аргона, последующим плакированием. Экспериментальные зависимости скорости перемещения фронта горения от пористости исходной шихты для СВСпроцесса показаны на фиг. 3 (влияние пористости исходной шихты для СВС-процесса на скорость перемещения фронта горения). Как видно из фиг. 3, при высокой пористости исходной шихты не достигается тесного контакта между ее частицами. В результате уменьшаются температуропроводность,удельное тепловыделение и глубина реагирования, замедляется перемещение фронта горения. Заметное увеличение указанных параметров и улучшение конечных продуктов синтеза имеют место при снижении пористости шихты до 35-40 . Дальнейшее снижение пористости вызывает уменьшение скорости перемещения фронта горения. В целом, пористость шихты (ее оптимальный уровень) определяет переход от квазигомогенного к эстафетному режиму горения. При относительной пористости менее 0,35-0,40 практически для всех случаев характерные шероховатость фронта и наличие пространственновременного распределения мгновенных скоростей горения не влияют на макрокартину распространения волны горения, которую можно рассматривать как квазигомогенный режим. При относительной пористости более 0,35-0,40 имеет место существенная гетерогенная картина (сильная неоднородность фронта горения, большой разброс мгновенных скоростей). При этом, если для квазигомогенного механизма распространение волны в значительной мере определяется кинетикой реакции, то для эстафетного на скорость горения больше влияет теплопередача между реакционными ячейками. С учетом вышеизложенного зависимость скорости, температуры горения и глубины превращений от пористости шихты имеет экстремальный характер с максимумом при р 35-40 . Ука 4 12435 1 2009.10.30 занная пористость исходной шихты является оптимальной при синтезе композиций//Мо 2/Са 2/углерод. Критерием оптимизации гранулометрического состава синтезируемых частиц композиционных порошков служил коэффициент использования порошков (КИП) при их распылении для нанесения покрытий. В табл. 1 приведены режимы плазменного распыления композиционных, содержащих . При варьировании гранулометрического состава порошков значения КИП для различных распыляемых фракций изменялись от 0,15 до 0,58 (фиг. 4). При этом с уменьшением размера частиц наблюдается стабильное увеличение КИП для всех анализируемых композиционных материалов. Максимальное возрастание коэффициента использования композиционного порошка имеет место в случаях применения фракций 0,063-0,100 мм и 0,050-0,063 мм,что объясняется повышенными температурой и степенью проплавления мелких частиц в плазменной струе. Таблица 1 Режимы плазменного напыления синтезируемых частиц порошков Режим Единица измерения Значение режима Ток дуги плазмотрона А 300-350 Напряжение дуги В 75 Расход плазмообразующего газа аргона л/мин 50 Расход плазмообразующего газа водорода л/мин 15-21 Расход распыляемого порошка усл. единицы 15-29 Дистанция напыления мм 115-120 Примечание. Более высокие значения режимов, за исключением дистанции напыления,соответствуют порошкам, содержащим 70 Дальнейшее уменьшение размера частиц ограничивается трудоемкостью их получения и транспортирования в плазменную струю. Кроме того, снижается скорость полета распыляемого материала, возможен его перегрев с нежелательным изменением свойств за счет активизации процессов взаимодействия материала с кислородом и азотом воздуха, за счет термической диссоциации. Таким образом, оптимальный гранулометрический состав синтезируемых композиционных порошков соответствует фракциям 0,063-0,100 мм и 0,050-0,063 мм. Последняя фракция предпочтительна и обеспечивает напыление покрытий с максимальным КИП. На фиг. 4 показано изменение КИП в зависимости от гранулометрического состава порошков. Для сфероидизации частицы полученного композиционного порошка вводили в плазменную струю и производили их распыление в стальной цилиндр длиной 1 м, заполненный аргоном. Степень сфероидизации определяли по форм-фактору частиц (степень несферичности, значение 1 соответствует сфере) методом оптической металлографии. Мощность плазменной струи изменяли от 15 до 25 кВт. При мощности плазменной струи менее 15 кВт более 50 частиц имели форм-фактор менее 0,7, при мощности плазменной струи 25 кВт более 95 частиц имеют форм фактор 0,9-1. При повышении мощности плазменной струи свыше 25 кВт повышение значения форм-фактора частиц незначительно. На фиг. 5 показана морфология частиц до и после сфероидизации 802012,5255- до сфероидизации б - 80 С 2012,5255- до сфероидизации в - 802012,5255- после сфероидизации г - 802012,5255- после сфероидизации. Нанесение тонкопленочной оболочки из металла на частицы порошков 802012,5255, еС 30 Мо 37 углерода 70 представляло собой химическое никелирование. При выполнении основной операции использовался раствор следующего состава никель хлористый - 28 г/л гипофосфит натрия - 30 г/л натрий лимоннокислый - 10 г/л кислота уксусная - 10 мл/л. Температура раствора поддер 5 12435 1 2009.10.30 живалась в пределах 363-368 К, рН составлял 9,0-9,5. Для получения равномерного покрытия частиц раствор с порошком в ванне подвергался принудительному перемешиванию. Оптимизировали продолжительность процесса никелированиядля формирования на частицах оболочек изтолщиной 5-7 мкм. Результаты исследования по оптимизации продолжительности процесса представлены в табл. 2. Как видно из табл. 2, оптимальная продолжительность никелирования составляет 10-12 ч. За это время на частицах формируется тонкопленочная оболочка изтолщиной 6-7 мкм, которая является необходимой и достаточной по принятому критерию оптимизации плакирования порошков для плазменного напыления покрытий. Таблица 2 Результаты исследования по оптимизации плакирования никелем Толщина оболочек изна частицах порошка, мкм 3 ч 5 ч 7 ч 8 ч 10 ч 12 ч 802012,52551,7 2,5 3,5 4,3 5,3 6,4 еС 30 Мо 37 углерод 701,6 2,6 3,4 4,1 5,0 6,3 Примечание. В таблице приводятся усредненные данные по толщине никелевых оболочек На фиг. 6 показана типичная структура композиционных частиц порошков/Мо 2/графитпосле никелирования при оптимальной его продолжительности. Согласно фиг. 6, на поверхностях частиц порошков формируется сплошное покрытие(отдельные его микроучастки выкрошились при подготовке шлифов). Массовое содержание- Р в виде плакирующей оболочки составляет порядка 32-39 . Таблица 3 Трение и износ покрытий по чугуну и стали Состав порошка Трение по чугуну Трение со смазСухое трение кой Способ получения материала Износ Коэф. покр.,трения мкм Прототип Предлагаемый способ Трение по Ст 45 Трение со смазСухое трение кой НаИзнос Нагрузка Износ Износ Коэф. грузка покр., задира, покр.,покр.,трения задира,мкм кг мкм мкм кг 11,3 5,0 3,6 0,05 7,0 6,1 10,2 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 10

МПК / Метки

МПК: B22F 3/00, C04B 35/56

Метки: способ, материала, покрытий, нанесения, композиционного, получения, керамического, износостойких

Код ссылки

<a href="https://by.patents.su/10-12435-sposob-polucheniya-kompozicionnogo-keramicheskogo-materiala-dlya-naneseniya-iznosostojjkih-pokrytijj.html" rel="bookmark" title="База патентов Беларуси">Способ получения композиционного керамического материала для нанесения износостойких покрытий</a>

Предыдущий патент: Молотильно-сепарирующий роторный аппарат зерноуборочной машины

Следующий патент: Способ лечения хронического гепатита С

Случайный патент: Способ определения потерь тепла мазутопровода балансовым методом