Способ нанесения износостойких покрытий

Номер патента: 12143

Опубликовано: 30.08.2009

Авторы: Шевцов Александр Иванович, Асташинский Валентин Миронович, Соболевский Сергей Борисович, Ильющенко Александр Федорович, Оковитый Вячеслав Александрович

Текст

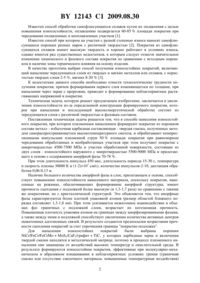

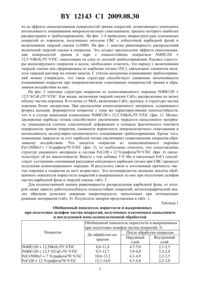

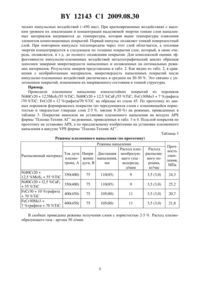

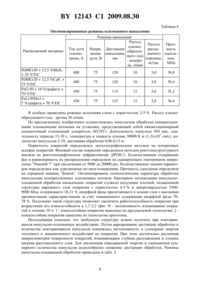

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ(71) Заявитель Государственное научное учреждение Институт порошковой металлургии(72) Авторы Оковитый Вячеслав Александрович Ильющенко Александр Федорович Шевцов Александр Иванович Асташинский Валентин Миронович Соболевский Сергей Борисович(73) Патентообладатель Государственное научное учреждение Институт порошковой металлургии(57) Способ нанесения износостойкого покрытия, при котором плазменным напылением формируют покрытие из порошков состава металл - избыточная карбидная составляющая твердая смазка, полученных методом самораспространяющегося высокотемпературного синтеза, и обрабатывают компрессионными импульсами плазменной струи 50 площади покрытия при равномерном чередовании обработанных и необработанных участков, при этом получают покрытие, имеющее участки необработанной поверхности с микротвердостью 4500-7500 МПа и участки обработанной поверхности, состоящие из двух слоев - износостойкого наружного с микротвердостью 5500-900 МПа и прилегающего к основе с содержанием аморфной фазы 7078 . Фиг. 1 Изобретение относится к нанесению покрытий газотермическим способом, в частности к нанесению износостойких покрытий способом плазменного напыления. 12143 1 2009.08.30 Известен способ обработки самофлюсующихся сплавов путем их оплавления с целью повышения износостойкости, оплавлению подвергается 60-85 площади покрытия при чередовании оплавленных и неоплавленных участков 1. Известен способ при котором на участки с разной степенью износа наносят самофлюсующиеся порошки разных марок с различной твердостью 2. Покрытия из самофлюсующихся сплавов имеют высокую твердость и хорошо работают в условиях износа,однако имеется ряд существенных недостатков, к которым следует отнести значительное изменение химического и фазового состава покрытия по сравнению с исходным порошком и наличие зоны термического влияния на основу изделия. В качестве прототипа выбран способ получения износостойких покрытий, включающий напыление чередующихся слоев из твердых и мягких металлов или сплавов, с пористостью твердых слоев 2-5 , мягких 8-203. К недостаткам данного способа необходимо отнести технологические трудности получения покрытия, причем формирования первого слоя изменяющегося по толщине, при напылении через экран с прорезями, приводит к формированию неблагоприятных растягивающих напряжений в покрытии. Техническая задача, которую решает предлагаемое изобретение, заключается в увеличении износостойкости из-за определенной конструкции формируемого покрытия, которое при напылении и последующей высокоэнергетической обработке состоит из чередующихся слоев с различной твердостью и фазовым составом. Поставленная техническая задача решается тем, что в способе нанесения износостойкого покрытия, при котором плазменным напылением формируют покрытие из порошков состава металл - избыточная карбидная составляющая - твердая смазка, полученных методом самораспространяющегося высокотемпературного синтеза, и обрабатывают компрессионными импульсами плазменной струи 50 площади покрытия при равномерном чередовании обработанных и необработанных участков при этом получают покрытие с микротвердостью 4500-7500 МПа и участки обработанной поверхности, состоящие из двух слоев - износостойкого наружного с микротвердостыо 5500-9000 МПа и прилегающего к основе с содержанием аморфной фазы 70-78 . При этом длительность импульса 450 мкс, длительность периода 15-30 с, температура и скорость плазмы 30000 К и (1-2)107 см/с), количество импульсов-2-10, дистанция обработки 0,06-0,13 м. Наличие большого количества аморфной фазы в слое, прилегающем к основе, способствует повышению износостойкости нанесенного материала, поскольку покрытия, нанесенные на режимах, обеспечивающих формирование аморфной структуры, имеют прочность сцепления с подложкой более высокую (в 1,3-1,7 раза) по сравнению с такими же покрытиями, но с кристаллической структурой. Это объясняется тем, что аморфные фазы характеризуются более плотной упаковкой атомов (размер областей ближнего порядка составляет 1,3-1,8 нм). При этом усиливается межатомное взаимодействие в объемах фаз граничных с подложкой слоев, возрастает их когезионная прочность. Повышенная плотность упаковки атомов на границах между аморфизированными фазами,а также между ними и подложкой способствует увеличению количества активных центров межатомных адгезионных связей. В результате создаются предпосылки возрастания прочности сцепления покрытий за счет упрочнения границы покрытие-подложка. Для напыления износостойких покрытий были выбраны порошки//Мо 2/Са 2/графит, у которых карбидные зерна и включения твердой смазки находятся в металлической матрице, поэтому в процессе плазменного напыления они защищены от воздействий высоких температур и окислительной среды. В результате формируются износостойкие покрытия, эффективные при молекулярно-механическом и абразивном изнашивании в неблагоприятных условиях трения (граничная смазка или отсутствие смазочного материала, повышенные температурные воздействия) 2 12143 1 2009.08.30 из-за эффекта самосмазывания поверхностей трения покрытий, позволяющего уменьшить интенсивность изнашивания микроконтактным схватыванием, процесс которого наиболее распространен в трибосопряжениях. На фиг. 1-4 приведены микроструктуры плазменных покрытий из порошков, полученных методом СВС с избыточной карбидной фазой и включениями твердой смазки (1000). На фиг. 1 заметна равномерность распределения включений твердой смазки в покрытии. Это создает предпосылки эффекта самосмазывания поверхностей трения в паре с износостойким покрытием 802012,5 2/55 , нанесенным на одну из деталей трибосопряжения. Касаясь структуры анализируемого покрытия в целом, необходимо отметить, что наряду с включениями твердой смазки она сформирована из карбидов титана , связующим элементом является твердый раствор на основе никеля. С учетом механизма изнашивания трибосопряжений можно утверждать, что такая структура способствует снижению интенсивности изнашивания покрытия при микроконтактном схватывании поверхностей трения и абразивном воздействии на них. На фиг. 2 показана структура покрытия из композиционного порошка 802012,5 2/55 . Как видно, включения твердой смазки Са 2 распределены по всему объему частиц порошка. В отличие от 2 включения Са 2 крупнее, и структура частиц порошка более дискретная. При распылении композиционного материала, содержащего фторид кальция, формируется покрытие с теми же характеристиками износостойкости,что и в случае нанесения композиции 802012,5 2/55(фиг. 1). Мелкодисперсные карбиды титана способствуют увеличению твердости напыленного материала, уменьшается степень пластической деформации и площадь фактического контакта поверхности трения покрытия, снижается вероятность микроконтактного схватывания и интенсивность молекулярно-механического изнашивания трибосопряжения. Кроме того,повышение твердости за счет карбидов титана увеличивает сопротивление покрытия абразивному воздействию. Что касается покрытия из композиционного порошка еС 30 Мо 37 графита/70 С (фиг. 3), то необходимо отметить, что сопоставление структур указанного материала и состава еС 2012 графита/70 С (фиг. 4) свидетельствует об их аналогичности. Вместе с тем добавка 3 Мо в связующееспособствует улучшению смачивания расплавом связующего карбидов титана при СВС-процессе получения композиционного порошка. В результате связи и когезионная прочность частиц порошка и покрытия из него возрастают. Это подтверждается данными анализа обобщенного показателя пористости покрытий и выкрошенных из них при подготовке шлифов частиц карбидной фазы и твердой смазки, табл. 1. Для количественной оценки равномерности распределения карбидной фазы, от которой также зависит работоспособность износостойких покрытий, металлографический анализ образцов дополнен замерами микротвердости, напыленных при оптимальных режимах материалов (табл. 4). Результаты замеров представлены в табл. 1. Таблица 1 Обобщенный показатель пористости и выкрошенных при подготовке шлифов частиц покрытий, полученных плазменным напылением и последующей импульсноплазменной обработкой Обобщенный показатель пористости и выкрошенных при подготовке шлифов частиц покрытий,Покрытие После обработки покрытия До обработки поНаружный Внутренний крытия слой слой 802012,52/558,6-11,4 4,7-5,0 2,1-2,5 802012,5 2/559,5-12,7 3,9-4,8 2,4-2,8 еС 30 Мо 37 графита/70 ТС 10,6-13,2 4,1-4,9 2,2-2,5 2012 графита/70 ТС 12,1-14,0 4,3-4,8 2,5-3,0 3 12143 1 2009.08.30 Таблица 2 Микротвердость напыленных и обработанных импульсами плазмы покрытий (в скобках значения микротвердости для напыленных и необработанных материалов) Микротвердость, Мпа Покрытие Пояса замеров по длине поперечного сечения покрытия 1 2 3 4 5 80206296-8510 6422-8956 7022-9396 7986-9510 731212,5 2/55(41357386) Анализируя данные табл. 2, необходимо отметить, что с учетом пористости, выкрошенных при подготовке шлифов частиц покрытий, наличия мягких структурных составляющих, диффузионных процессов имеют место достаточно стабильные пределы изменения микротвердости в поясах замеров по длине поперечных сечений напыленных материалов. При этом верхним пределам соответствуют рабочие поверхностные зоны покрытий. Таким образом, наблюдается стабильное распределение твердой карбидной фазы в объемах напыленных материалов и отсутствуют поверхностные зоны с дефицитом включений , что положительно влияет на работоспособность исследуемых износостойких покрытий. Критерием оптимизации импульсно-плазменной обработки служило получение определенной пористости и фазового состава слоев покрытия в соответствии с их назначением. Пористость наружного износостойкого слоя должна составлять 4-5 ,для обеспечения улучшенной маслоудерживающей способности, а слой прилегающий к основе, для получения максимальных прочностных характеристик должен иметь пористость 2-3 , микротвердость 6000-11000 МПа, содержание аморфной фазы 70-78 . На фиг. 5-8 представлена микроструктура плазменных покрытий из порошков, полученных методом СВС с избыточной карбидной фазой и включениями твердой смазки после импульсной обработки (200) фиг. 5 - 802012,5 2/55 фиг 6 еС 30 Мо 37 графита/70 С фиг. 7 - еС 2012 графита/70 ТС фиг. 8 802012,5 2/55 . На фотографиях представлена микроструктура покрытий после импульсно-плазменных воздействий при оптимальных режимах (табл. 5), где демонстрируется оплавление поверхности и ниже лежащих слоев по всей толщине напыленного материала. После обработки уменьшился обобщенный показатель пористости и выкрошенных при подготовке шлифов частиц карбидной фазы и включений твердой смазки (табл. 1). Данные в табл. 2 свидетельствуют о том, что плотность и когезионная прочность напыленных материалов после импульсно-плазменных воздействий увеличилась. Вместе с тем остаточная пористость и выкрошенные частицы включений твердой смазки и карбидной фазы имеют место, что, очевидно, связано с кратковременностью тепловых и динами 4 12143 1 2009.08.30 ческих импульсных воздействий (450 мкс). При кратковременных воздействиях с высоким уровнем их локализации и концентрации выделяемой энергии тонкие слои напыленных материалов нагреваются до температуры, которая выше температуры плавления элементов композиционных покрытий. Первый импульс оплавляет тонкий поверхностный слой. При повторном импульсе теплопередача через этот слой облегчается, а тепловая энергия концентрируется в следующем по толщине покрытия слое, который, в свою очередь, оплавляется, и т.д. до полного оплавления покрытия. Для комплексной оценки эффективности импульсно-плазменных воздействий металлографический анализ образцов дополнен замерами микротвердости напыленных и оплавленных на оптимальных режимах материалов. Результаты замеров представлены в табл. 2. Как видно из табл. 2, в сравнении с необработанным материалом, микротвердость напыленных покрытий после импульсно-плазменных воздействий увеличилась в среднем на 20-30 . Это связано с уплотнением покрытий, изменением их напряженного состояния и тонкой структуры. Пример. Проводили плазменное напыление износостойких покрытий из порошков 802012,52/55802012,5 2/55 С 30 Мо 37 графита/70 еС 2012 графита/70 ТС на образцы из стали 45. По прототипу из данных порошков формировалось покрытие (из чередующихся слоев с изменяющейся пористостью и твердостью (твердые слои 2-5 , мягкие 8-20 ) на режимах, приведенных в таблице 3. Покрытия наносили на установке плазменного напыления на воздухефирмы Плазма-Техник АГ на режимах, приведенных в табл. 3 и 4. Подслой покрытия по прототипу на установке , а по предлагаемому изобретению на установке плазменного напыления в вакуумефирмы Плазма-Техник АГ. Таблица 3 Режимы плазменного напыления (по прототипу) Режимы напыления ПрочРасход плазРасход ность Ток дуги Напря- Дистанция мообразую- распыляе- сцепРаспыляемый материал плазмо- жение напыления, щего газа мого по- ления,трона, А дуги, В мм водорода,рошка,МПа л/мин кг/час 8020350(400) 75 110(85) 9 3,5 (3,0) 24,3 12,5 25580202,5 2 350(400) 75 110(85) 9 3,5 (3,0) 25,2553010 графита 400(450) 75 105(80) 11 3,5 (3,0) 20,770 Т еС 30 Мо 3400(450) 75 105(80) 11 3,5 (3,0) 21,8 7 графита 70 В скобках приведены режимы получения слоев с пористостью 2-5 . Расход плазмообразующего газа - аргона 50 л/мин. 12143 1 2009.08.30 Таблица 4 Оптимизированные режимы плазменного напыления Режимы напыления Расход Расход ПрочплазмоТок дуги Напря- Дистанция распыность Распыляемый материал образуюплазможение напыления,ляемого сцеплещего газа трона, А дуги, В мм порошка, ния,- водорокг/час МПа да, л/мин 802012,5 2 400 75 120 10 3,0 38,855802012,5 2400 75 120 10 3,0 39,4 553010 графита 450 75 115 12 3,0 35,2 70 еС 30 Мо 3450 75 115 12 3,0 36,4 7 графита 70 В скобках приведены режимы получения слоев с пористостью 2-5 . Расход плазмообразующего газа - аргона 50 л/мин. По предлагаемому изобретению осуществлялась импульсная обработка компрессионными плазменными потоками на установке, представляющей собой квазистационарный сильноточный плазменный ускоритель (КСПУ). Длительность импульса 450 мкс, длительность периода 15-30 с, температура и скорость плазмы 30000 К и (1-2)107 см/с), количество импульсов-2-10, дистанция обработки 0,06-0,13 м. Пористость покрытий определялась металлографическим методом на поперечных шлифах покрытий. Фазовый состав покрытий определялся методом рентгеноструктурного анализа на рентгенографическом дифрактометре ДРОН-3. Количественное содержание фаз и равномерность их распределения определяли на сканирующем электронном микроскопе -7 при увеличении от 5000 до 20000 раз. Количественные оценки параметров определялись как усредненные по пяти измерениям. Прочность сцепления определяли на отрывной машине . Оптимизированы технологические параметры обработки импульсами компрессионных плазменных потоков. Критерием оптимизации импульсноплазменной обработки напыленных покрытий служило получение плотной, оплавленной структуры наружного слоя покрытия с пористостью 4-5 и микротвердостью 55009000 Мпа, содержащего 18-21 аморфной фазы прилегающего к основе слоя с высокими прочностными характеристиками за счет повышенного содержания аморфной фазы 7078 . Получение такой структуры позволяет увеличить работоспособность покрытия при возрастании его износостойкости в 1,7-2,2 (фиг. 9) - интенсивность изнашивания покрытий в течение 10 ч 1 - износостойкие покрытия нанесены по предлагаемой технологии 2 износостойкие покрытия нанесены по технологии прототипа. Исследования показали, что требуемую структуру можно получить при повторяющихся импульсно-плазменных воздействиях. Путем варьирования дистанции обработки и количества повторяющихся импульсов изменялась интенсивность и суммарная энергия теплового и динамического воздействия на покрытия. При этом достигалась различная микрогеометрия поверхности покрытий, изменяющаяся глубина расплавления и степень нагрева расплавленного слоя. Для увеличения передаваемой энергии и уменьшения суммарного количества импульсов целесообразно снижение дистанции обработки. Режимы импульсно-плазменной обработки приведены в табл. 5. 12143 1 2009.08.30 В табл. 5 и 6 представлены результаты исследования влияния дистанции импульсноплазменных воздействий на пористость и наличие аморфной фазы обрабатываемых поверхностных и граничных слоев. Таблица 5 Пористость и фазовый состав поверхностных слоев Дистанция имНаличие пульсноПоказатель поПокрытие аморфной фаплазменной обраристости,зы, . ботки, м еС 3010 графита 700,15 4,9-6,0 14-16 0,13 4,4-5,0 18-21 0,12 3,6-4,3 22-28 0,15 4,6-5,7 15-18 еС 30 Мо 37 графита 70 ТС 0,13 4,1-4,8 19-21 0,12 3,0-4,1 21-2612,5 2550,13 5,3-6,5 15-19 0,11 4,6-5,0 18-20 0,10 3,7-4,2 21-2612,5 2550,13 5,6-6,9 13-16 0,11 4,5-5,0 19-21 0,10 3,5-4,3 22-25 Согласно данным табл. 5, оптимальные дистанции импульсно-плазменной обработки поверхностных слоев для покрытий еС 3010 графита 70 С еС 30 Мо 37 графита 70 ТС - 0,13 м, а для покрытий 12,5 25512,5 255- 0,11 м. Необходимо также отметить, что при управлении пористостью в зависимости от дистанции обработки наблюдается достижение ее заданных (расчетных) значений 4-5 с определенной точностью. Наряду с дистанцией обработки оптимизировали суммарное количество импульсов для получения толщины поверхностных в пределах 0,2-0,3 мм. Установлено, что необходимое количество импульсов для покрытий еС 3010 графита 70 ТС и еС 30 Мо 37 графита 70 ТС составляет 8 воздействий, для 12,5 255 и 12,5 255- 7 воздействий. Таблица 6 Пористость и фазовый состав граничных слоев 2-3 ,микротвердость 6000-11000 МПа, содержание аморфной фазы 70-78 Дистанция импульсно- Показатель пористо- Наличие аморфПокрытие плазменной обработки, м сти,ной фазы,3010 графита 0,08 2,9-3,9 57-6370 ТС 0,07 2,1-3,0 71-76 0,06 1,5-2,0 Продолжение таблицы 6 Наличие Показатель пористоаморфной фасти,зы,3,7-4,0 55-68 2,4-2,8 72-78 2,3-2,6 Согласно данным табл. 6, оптимальные дистанции импульсно-плазменной обработки граничных с подложкой слоев для покрытий еС 3010 графита 70 ТС еС 30 Мо 37 графита 70 ТС - 0,07 м а для покрытий 12,5 25512,5 255 находятся в пределах 0,08 м. Наряду с дистанцией обработки для получения толщины граничных с подложкой слоев, которая составляет 0,2-0,3 мм, оптимизировали суммарное количество формирующих ее импульсов. При определении толщины граничных слоев учитывали общую толщину покрытия и толщину поверхностных слоев с повышенной пористостью. Установлено, что необходимое и достаточное количество импульсов для полной обработки граничных слоев всех покрытий одинаково и составляет 6 воздействий. Для получения информации об интенсивности изнашивания покрытия (,) при наиболее характерном режиме эксплуатации трибосопряжения проведены ее замеры при трении образцов с покрытиями 802012,5 2/55 еС 30 Мо 37 гр/70 ТС еС 2012 графита/70 ТС 80 С 2012,5 Са 2/55 ТС, напыленными по технологиям прототипа и изобретения. При выборе режима испытания скорость скольжения и удельное давление в парах трения приняты 2,5 м/с и 52,9105 Н/м 2, что соответствует условиям эксплуатации широкой номенклатуры деталей трибосопряжений различных отраслей машиностроения и моторостроения. Полученные экспериментальные данные о величинепредставлены на фиг. 9. Видно,что предложенная технология позволяет увеличить работоспособность покрытия при возрастании его износостойкости в 1,7-2,2. Это происходит благодаря нескольким факторам элементы состава формируют структуру из связующей матрицы с твердыми карбидами титана и включениями твердой смазки в виде графита, 2, 2 полученные покрытия из композиционных материалов с неоднородной структурой создают условия эффективного рассеяния подводимой при трении энергии, при этом масштаб неоднородности сопоставим с масштабом пластической деформации трения на уровне объемных структурных элементов для уменьшения интенсивности механического разрушения поверхностей трения при импульсно-плазменной обработке покрытий достигнуто формирование в них аморфизированных (упрочненных) структур. Источники информации 1. А.с. СССР 645984, МПК С 23 С 7/00, 1979. 2. Копцев Н.В., Зотов С.В., Чукин М.В. Структура и свойства самофлюсующихся покрытий, обеспечивающих повышение износостойкости инструмента. Моделирование и развитие технологических процессов Сб. научн. тр. - М. Из-во МГТУ, 2004. - С. 141-147. 3. Патент РБ 1986, МПКС 23 С 4/ 00, 1997. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 9

МПК / Метки

МПК: C23C 4/18

Метки: покрытий, способ, износостойких, нанесения

Код ссылки

<a href="https://by.patents.su/9-12143-sposob-naneseniya-iznosostojjkih-pokrytijj.html" rel="bookmark" title="База патентов Беларуси">Способ нанесения износостойких покрытий</a>

Предыдущий патент: Исполнительный орган бурошнековой машины

Следующий патент: Плуг

Случайный патент: Устройство для охлаждения грунта