Металлорежущий станок

Номер патента: U 1292

Опубликовано: 30.03.2004

Авторы: Кирайдт Юрий Николаевич, Загуста Гарий Матвеевич, Кравцов Николай Викторович, Галицкий Леонид Иванович, Баранов Виктор Васильевич, Корчагин Виктор Иванович, Трусковский Александр Сергеевич, Кривомаз Михаил Михайлович, Казимиров Валерий Павлович, Гамеза Владимир Николаевич, Шумский Игорь Иосифович

Текст

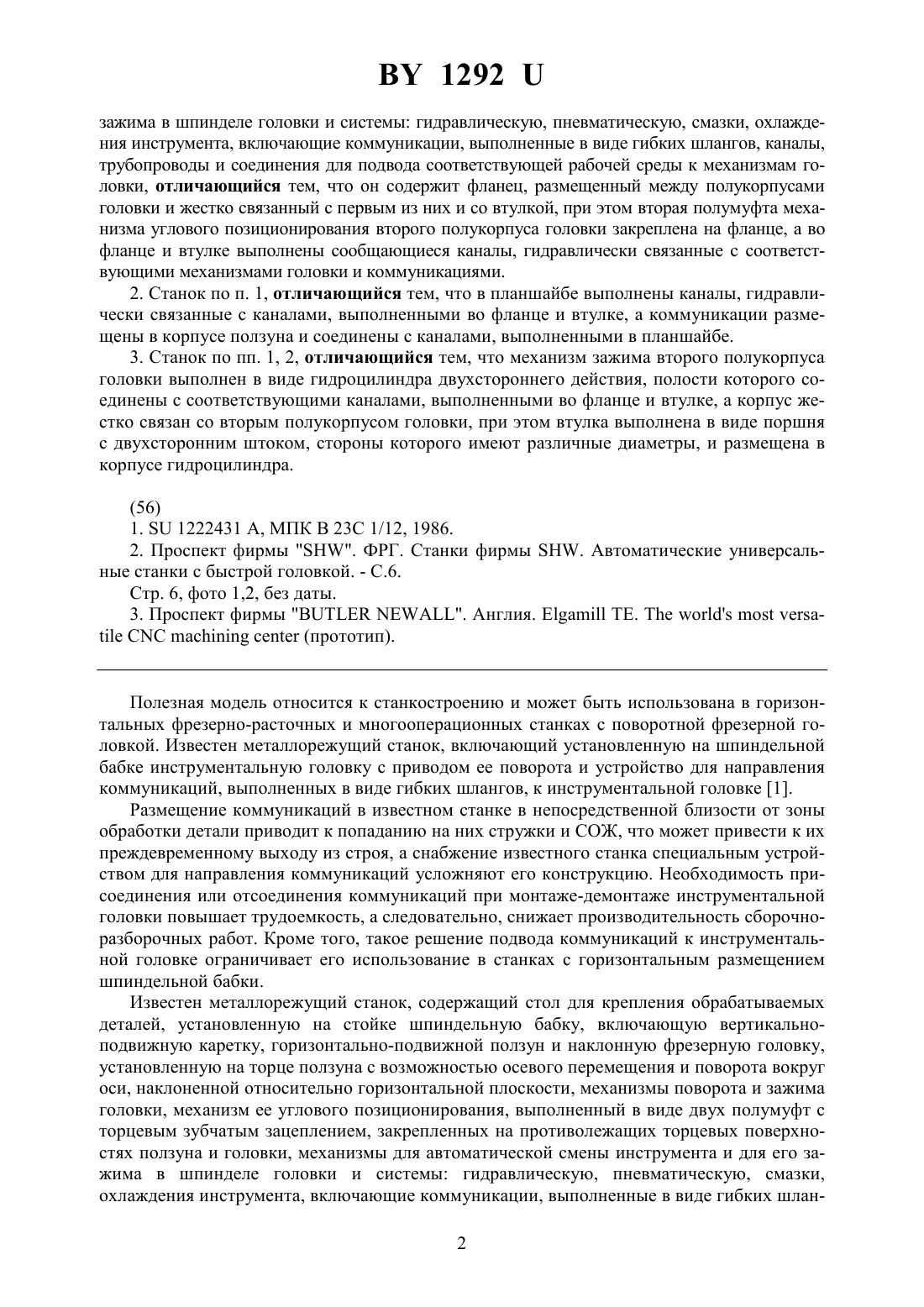

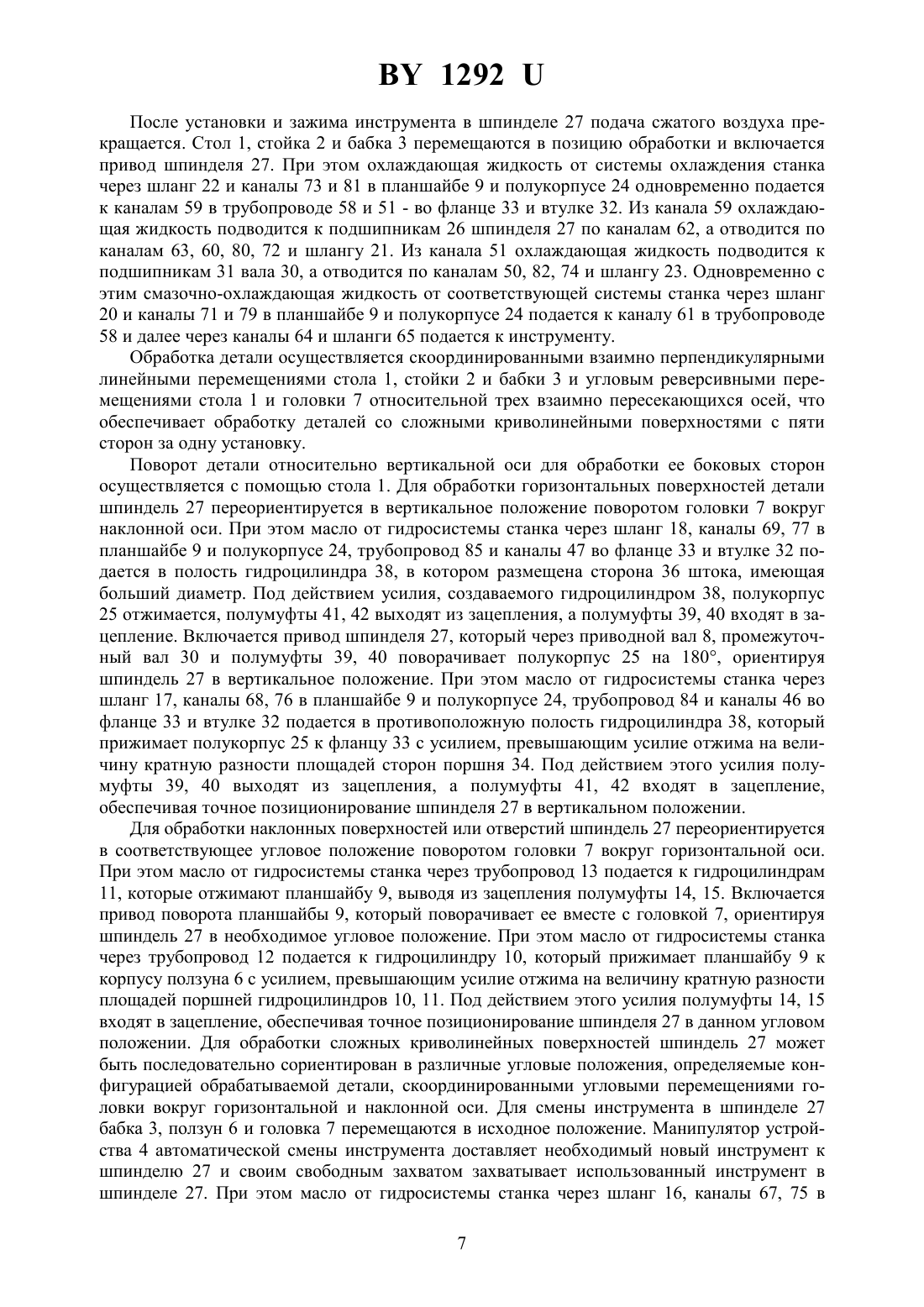

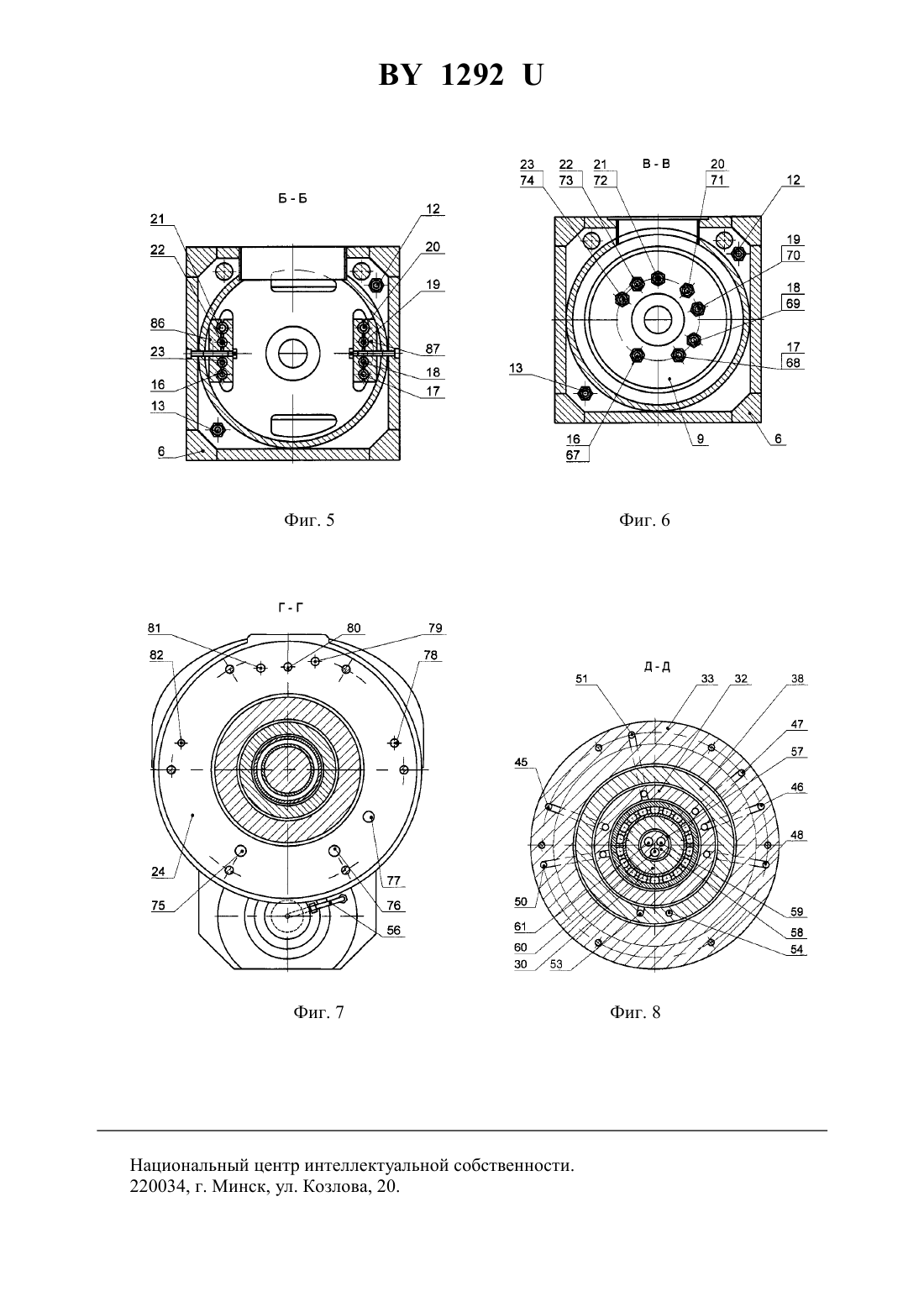

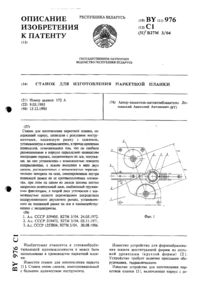

(51)23 39/02,23 1/00 НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Производственное республиканское унитарное предприятие МЗОР(72) Авторы Кривомаз Михаил Михайлович Кравцов Николай Викторович Шумский Игорь Иосифович Трусковский Александр Сергеевич Галицкий Леонид Иванович Гамеза Владимир Николаевич Загуста Гарий Матвеевич Баранов Виктор Васильевич Казимиров Валерий Павлович Кирайдт Юрий Николаевич Корчагин Виктор Иванович(73) Патентообладатель Производственное республиканское унитарное предприятие МЗОР(57) 1. Металлорежущий станок, содержащий стол для крепления обрабатываемых деталей,установленную на стойке шпиндельную бабку, включающую вертикально-подвижную каретку, горизонтально-подвижный ползун, в корпусе которого размещены приводной вал и поворотная планшайба, и фрезерную головку, состоящую из двух полукорпусов, один из которых закреплен на планшайбе, а второй связан с первым полукорпусом с возможностью осевого перемещения и поворота вокруг оси, наклоненной относительно оси планшайбы, и шпинделя,кинематически связанного с приводным валом посредством конической зубчатой передачи,во втулке которой установлен промежуточный вал, механизмы поворота и зажима планшайбы и второго полукорпуса головки, механизмы их углового позиционирования, выполненные в виде двух полумуфт с торцевым зубчатым зацеплением, одна из которых закреплена на втором полукорпусе головки, механизмы для автоматической смены инструмента и для его 1292 зажима в шпинделе головки и системы гидравлическую, пневматическую, смазки, охлаждения инструмента, включающие коммуникации, выполненные в виде гибких шлангов, каналы,трубопроводы и соединения для подвода соответствующей рабочей среды к механизмам головки, отличающийся тем, что он содержит фланец, размещенный между полукорпусами головки и жестко связанный с первым из них и со втулкой, при этом вторая полумуфта механизма углового позиционирования второго полукорпуса головки закреплена на фланце, а во фланце и втулке выполнены сообщающиеся каналы, гидравлически связанные с соответствующими механизмами головки и коммуникациями. 2. Станок по п. 1, отличающийся тем, что в планшайбе выполнены каналы, гидравлически связанные с каналами, выполненными во фланце и втулке, а коммуникации размещены в корпусе ползуна и соединены с каналами, выполненными в планшайбе. 3. Станок по пп. 1, 2, отличающийся тем, что механизм зажима второго полукорпуса головки выполнен в виде гидроцилиндра двухстороннего действия, полости которого соединены с соответствующими каналами, выполненными во фланце и втулке, а корпус жестко связан со вторым полукорпусом головки, при этом втулка выполнена в виде поршня с двухсторонним штоком, стороны которого имеют различные диаметры, и размещена в корпусе гидроцилиндра.(56) 1.1222431 , МПК В 23 С 1/12, 1986. 2. Проспект фирмы . ФРГ. Станки фирмы . Автоматические универсальные станки с быстрой головкой. - С.6. Стр. 6, фото 1,2, без даты. 3. Проспект фирмы. Англия.ТЕ.(прототип). Полезная модель относится к станкостроению и может быть использована в горизонтальных фрезерно-расточных и многооперационных станках с поворотной фрезерной головкой. Известен металлорежущий станок, включающий установленную на шпиндельной бабке инструментальную головку с приводом ее поворота и устройство для направления коммуникаций, выполненных в виде гибких шлангов, к инструментальной головке 1. Размещение коммуникаций в известном станке в непосредственной близости от зоны обработки детали приводит к попаданию на них стружки и СОЖ, что может привести к их преждевременному выходу из строя, а снабжение известного станка специальным устройством для направления коммуникаций усложняют его конструкцию. Необходимость присоединения или отсоединения коммуникаций при монтаже-демонтаже инструментальной головки повышает трудоемкость, а следовательно, снижает производительность сборочноразборочных работ. Кроме того, такое решение подвода коммуникаций к инструментальной головке ограничивает его использование в станках с горизонтальным размещением шпиндельной бабки. Известен металлорежущий станок, содержащий стол для крепления обрабатываемых деталей, установленную на стойке шпиндельную бабку, включающую вертикальноподвижную каретку, горизонтально-подвижной ползун и наклонную фрезерную головку,установленную на торце ползуна с возможностью осевого перемещения и поворота вокруг оси, наклоненной относительно горизонтальной плоскости, механизмы поворота и зажима головки, механизм ее углового позиционирования, выполненный в виде двух полумуфт с торцевым зубчатым зацеплением, закрепленных на противолежащих торцевых поверхностях ползуна и головки, механизмы для автоматической смены инструмента и для его зажима в шпинделе головки и системы гидравлическую, пневматическую, смазки,охлаждения инструмента, включающие коммуникации, выполненные в виде гибких шлан 2 1292 гов, каналы, трубопроводы и соединения для подвода соответствующей рабочей среды к механизмам головки 2. Возможность поворота фрезерной головки в известном станке только вокруг наклонной оси обеспечивает установку ее шпинделя только в горизонтальное или вертикальное положение, что исключает возможность обработки деталей с наклонными и криволинейными поверхностями, сужая тем самым технологические возможности известного станка. Наиболее близким по технической сущности к заявляемому является металлорежущий станок, содержащий стол для крепления обрабатываемых деталей, установленную на стойке шпиндельную бабку, включающую вертикально-подвижную каретку, горизонтально-подвижной ползун, в корпусе которого размещены приводной вал и поворотная планшайба, и фрезерную головку, состоящую из двух полукорпусов, один из которых закреплен на поворотной планшайбе, а второй связан с первым полукорпусом с возможностью осевого перемещения и поворота вокруг оси, наклоненной относительно оси планшайбы, и шпинделя, кинематически связанного с приводным валом ползуна посредством конической зубчатой передачи, во втулке которой установлен промежуточный вал,механизмы поворота и зажима планшайбы и второго полукорпуса головки, механизмы их углового позиционирования, выполненные в виде двух полумуфт с торцевым зубчатым зацеплением, закрепленных на противолежащих торцевых поверхностях ползуна и планшайбы и полукорпусов головки, механизмы для автоматической смены инструмента и для его зажима в шпинделе головки и системы гидравлическую, пневматическую, смазки, охлаждения инструмента, включающие коммуникации, выполненные в виде гибких шлангов, каналы, трубопроводы и соединения для подвода соответствующей рабочей среды к механизмам головки 3 (прототип). В известном станке подвод смазочно-охлаждающей жидкости к головке осуществляется через быстроразъемные соединения, включающие полуразъемы, закрепленные в определенных угловых положениях на противолежащих торцевых поверхностях ползуна и головки и полукорпусов головки, что ограничивает количество возможных угловых положений головки количеством полуразъемов и соответственно сужает технологические возможности известного станка. Кроме того, при обработке детали на стыковочные поверхности полуразъемов, не состыкованных с ответными полуразъемами, возможно попадание и налипание мелкой стружки, что может привести при их стыковке с ответными полуразъемами к утечкам СОЖ и к переориентации инструмента при зажиме головки. Подвод воздуха к головке для обдува конуса шпинделя также осуществляется через состыкованные полуразъемы, один из которых размещен на торце ползуна, а другой - на торце штока гидроцилиндра для отжима инструмента. Для подачи воздуха к конусу шпинделя в известном станке необходимо выполнить следующие операции повернуть планшайбу с головкой в заданное угловое положение, повернуть и зажать второй полукорпус головки в угловом положении, при котором шпиндель расположен горизонтально,состыковать полуразъемы осевым перемещением планшайбы. Необходимость выполнения вышеперечисленных дополнительных операций при каждой смене инструмента в шпинделе известного станка увеличивает вспомогательное время и снижает его производительность. В известном станке поворот планшайбы с головкой вокруг горизонтальной оси и второго полукорпуса головки вокруг наклонной оси осуществляется с помощью отдельных гидромоторов, размещенных в корпусе ползуна. Наличие отдельных приводов для каждого из упомянутых движений усложняет конструкцию известного станка, а расположение привода поворота второго полукорпуса головки в корпусе ползуна приводит к необходимости снабжения известного станка дополнительной многозвенной кинематической цепью, параллельной кинематической цепи, связывающей приводной вал ползуна со шпинделем, что также усложняет конструкцию и повышает трудоемкость сборочноразборочных работ. 3 1292 Зажим планшайбы и второго полукорпуса головки в известном станке осуществляется при реверсировании вышеупомянутых гидромоторов путем зацепления пары торцевых кулачков, что исключает возможность реверса головки и поворота ее в новое угловое положение по кратчайшему пути. Отсутствие в известном станке системы охлаждения подшипников шпинделя и конической зубчатой передачи фрезерной головки может привести к ее перегреву при скоростных и силовых режимах резания и, как следствие, к переориентации инструмента и снижению точности обработки детали. Кроме того, известный станок не обеспечивает обработки детали за одну установку с пяти сторон, что сужает его технологические возможности и увеличивает вспомогательное время за счет необходимости переустановки обрабатываемой детали на столе станка. Задача, на решение которой направлена заявляемая полезная модель, - это устранение вышеперечисленных недостатков, присущих прототипу 3, за счет усовершенствования системы подвода соответствующих рабочих сред (масла, воздуха и других) к механизмам фрезерной головки. Указанная задача решается тем, что известный металлорежущий станок, содержащий стол для крепления обрабатываемых деталей, установленную на стойке шпиндельную бабку, включающую вертикально-подвижную каретку, горизонтально-подвижной ползун,в корпусе которого размещены приводной вал и поворотная планшайба, и фрезерную головку, состоящую из двух полукорпусов, один из которых закреплен на планшайбе, а второй - связан с первым полукорпусом с возможностью осевого перемещения и поворота вокруг оси, наклоненной относительно оси планшайбы, и шпинделя, кинематически связанного с приводным валом посредством конической зубчатой передачи, во втулке которой установлен промежуточный вал, механизмы поворота и зажима планшайбы и второго полукорпуса головки, механизмы их углового позиционирования, выполненные в виде двух полумуфт с торцевым зубчатым зацеплением, одна из которых закреплена на втором полукорпусе головки, механизмы для автоматической смены инструмента и для его зажима в шпинделе головки и системы гидравлическую, пневматическую, смазки, охлаждения инструмента, включающие коммуникации, выполненные в виде гибких шлангов, каналы,трубопроводы и соединения для подвода соответствующей рабочей среды к механизмам головки, согласно полезной модели, содержит фланец, размещенный между полукорпусами головки и жестко связанный с первым из них и со втулкой, при этом вторая полумуфта механизма углового позиционирования второго полукорпуса головки закреплена на фланце, а во фланце и втулке выполнены сообщающиеся каналы, гидравлически связанные с соответствующими механизмами головки и коммуникациями. Указанная задача решается также тем, что в планшайбе выполнены каналы, гидравлически связанные с каналами, выполненными во фланце и втулке, а коммуникации размещены в корпусе ползуна и соединены с каналами, выполненными в планшайбе. Кроме того, решению указанной задачи способствует то, что механизм зажима второго полукорпуса головки выполнен в виде гидроцилиндра двухстороннего действия, полости которого соединены с соответствующими каналами, выполненными в во фланце и втулке, а корпус жестко связан со вторым полукорпусом головки, при этом втулка выполнена в виде поршня с двухсторонним штоком, стороны которого имеют различные диаметры, и размещена в корпусе гидроцилиндра. Благодаря наличию в предложенном станке вышеперечисленных признаков исключается необходимость не реверсивного поворота головки в определенные угловые положения для соединения ее каналов с коммуникациями и обеспечивается подача соответствующей рабочей среды к механизмам головки при любом ее угловом положении, что расширяет технологические возможности предложенного станка и повышает его производительность. Данное решение позволяет также увеличить количество коммуникаций, подводимых к головке, и соответственно разместить в ней дополнительные системы и механизмы. В частности, снабжение головки системой охлаждения подшипников шпинделя и конической 4 1292 зубчатой передачи исключает возможность ее перегрева и переориентацию инструмента в процессе обработки детали, что повышает точность обработки, а размещение механизмов поворота и зажима головки непосредственно в ее корпусе позволяет исключить сложную кинематическую цепь, включающую несколько пар сопряженных зубчатых колес и червячную передачу, что упрощает конструкцию предложенного станка и снижает трудоемкость сборочно-разборочных работ. Кроме того, в предложенном решении втулка, выполняющая функцию базового элемента для подшипников промежуточного вала конической зубчатой передачи, выполняет дополнительные функции -элемента двухштокового гидроцилиндра для зажима и отжима второго полукорпуса головки и элемента многоканальной гидролинии для подвода соответствующей рабочей среды от коммуникаций к механизмам головки, что также упрощает конструкцию и позволяет сделать вывод о высоком творческом уровне предложенного решения. Выполнение сторон штока гидроцилиндра с различными диаметрами позволяет получить дополнительный технический результат, заключающийся в дифференцировании усилий зажима и отжима второго полукорпуса головки за счет различной площади сторон поршня. Кроме того, предложенное решение исключает необходимость отсоединения коммуникаций при демонтаже головки со станка и снижает трудоемкость ее сборки путем предварительной подсборки ее элементов во втором (шпиндельном) полукорпусе с последующим его соединением с первым полукорпусом и монтажом в последнем - вала-шестерни, соединяющего приводной вал ползуна с промежуточным валом конической зубчатой передачи. Проведенный анализ признаков заявляемого решения позволяет утверждать, что их использование обеспечивает новый технический результат. Наличие причинно-следственной связи признаков заявляемого решения с техническим результатом позволяет отнести их к существенным. Сравнительный анализ существенных признаков заявляемого станка с признаками прототипа 3 показывает, что заявляемый станок отличается наличием новых элементов,новым взаимным расположением элементов, новыми взаимосвязями между элементами и новой формой выполнения элементов. Следовательно, заявляемый станок соответствует критерию полезной модели новизна. Сущность полезной модели поясняется чертежами, где на фиг. 1 изображен общий вид предложенного станка, вид сбоку на фиг. 2 - то же, вид спереди на фиг. 3 то же, вид сверху на фиг. 4 - разрез А-А на фиг. 2 на фиг. 5 - разрез Б-Б на фиг. 4 на фиг. 6 - разрез В-В на фиг 4 на фиг. 7 - разрез Г- Г на фиг. 4 на фиг. 8 - разрез Д-Д на фиг. 4. Станок содержит стол 1 для крепления обрабатываемых деталей, установленный с возможностью горизонтальных перемещений и поворота вокруг вертикальной оси,стойку 2, установленную с возможностью горизонтальных перемещений перпендикулярно направлению горизонтальных перемещений стола 1, шпиндельную бабку 3, подвижно установленную на стойке 2, устройство 4 для автоматической смены инструмента,состоящее из инструментального магазина и манипулятора с двумя захватами, а также системы электрическую, гидравлическую, пневматическую, смазки, охлаждения, обеспечивающие функционирование механизмов станка. Шпиндельная бабка 3 включает вертикально-подвижную каретку 5, горизонтальноподвижный ползун 6 и поворотную фрезерную головку 7. В корпусе ползуна 6 размещены приводной вал 8, поворотная планшайба 9, гидроцилиндры 10, 11, зажима и отжима планшайбы 9, трубопроводы 12, 13 для подвода (и отвода) масла к гидроцилиндрам 10,11,механизм углового позиционирования планшайбы 9, включающий две полумуфты 14,15 с торцевым зубчатым зацеплением, закрепленные на противолежащих торцевых поверхностях корпуса ползуна 6 и планшайбы 9, и коммуникации, выполненные в виде гибких шлангов 16-23 для подвода соответствующих рабочих сред от систем станка к механизмам фрезерной головки 7. 1292 Фрезерная головка 7 состоит из двух полукорпусов 24, 25, первый из которых закреплен на планшайбе 9 и вращается с ней вокруг горизонтальной оси как одно тело, а второй- связан с первым полукорпусом с возможностью осевого перемещения и поворота вокруг оси, наклоненной под углом 45 относительно оси планшайбы 9. В полукорпусе 25 на подшипниках 26 смонтирован шпиндель 27 с конусом 28, кинематически связанный с приводным валом 8 посредством конической зубчатой передачи 29, включающей промежуточный вал 30, смонтированный на подшипниках 31 во втулке 32. Между полукорпусами 24, 25 размещен фланец 33, жестко связанный с полукорпусом 24 и со втулкой 32. Втулка 32 выполнена в виде поршня 34 с двухсторонним штоком, стороны 35, 36 которого имеют различные диаметры, и размещена в корпусе 37 гидроцилиндра 38, жестко связанным со вторым полукорпусом 25 головки 7. Причем диаметр стороны 35 штока меньше диаметра стороны 36. На торце корпуса 37 гидроцилиндра 38 и на валу 30 закреплены две полумуфты 39, 40 с торцевым зубчатым зацеплением механизма поворота полукорпуса 25. На фланце 33 и на полукорпусе 25 также закреплены две полумуфты 41, 42 с торцевым зубчатым зацеплением механизма углового позиционирования полукорпуса 25. Зажим инструмента (не показан) в конусе 28 шпинделя 27 осуществляется тарельчатыми пружинами 43, а отжим гидроцилиндром 44. Во фланце 33 и втулке 32 выполнены сообщающиеся радиальные и продольные каналы 45-52 для подвода (и отвода) масла к гидроцилиндрам 38, 44, для подвода воздуха к конусу 28 шпинделя 27, для подвода (и отвода) охлаждающей жидкости и смазки к подшипникам 31. Гидроцилиндр 44 и конус 28 соединены с соответствующими каналами втулки 32 двумя параллельными каналами 53, 54 и трубопроводами 55, 56. В вале 30 выполнено центральное отверстие 57, в котором размещен трубопровод 58, зафиксированный в полукорпусе 24. В трубопроводе 58 выполнены каналы 59-61 для подвода(и отвода) охлаждающей жидкости к подшипникам 26 и для подвода смазочноохлаждающей жидкости к инструменту. Охлаждающая жидкость подводится к подшипникам 26 от соответствующего канала в трубопроводе 58 через сообщающиеся каналы 62,а отводится - через сообщающиеся каналы 63. Смазочно-охлаждающая жидкость подводится к инструменту через каналы 64 и соединенные с ними пластмассовые шарнирные шланги 65. Предусмотрен вариант подвода смазочно-охлаждающей жидкости через ползун 6,минуя головку 7 (не показан). Смазка к подшипникам 26, 31 подводится через масленки 66. В планшайбе 9 выполнены каналы 67-74, соединенные с соответствующими каналами 4552 во фланце 33 и 59-61 в трубопроводе 58 ответными каналами 75-82, выполненными в полукорпусе 24, и трубопроводами 83-85. Шланги 16-23 коммуникаций закреплены на стенках корпуса ползуна 6 планками 86, 87 и соединены с соответствующими каналами 67-74 в планшайбе 9 с запасом по длине, обеспечивающим ее поворот на 360. Крепление и соединение элементов конструкции станка осуществляется с помощью стандартных изделий. Все подвижные узлы станка снабжены индивидуальными приводами (не показаны) известной конструкции, взаимная координация работы которых осуществляется автоматически с помощью числового программного управления. Станок работает следующим образом. В исходном положении стол 1 отодвинут от стойки 2, шпиндельная бабка 3 находится в крайнем верхнем положении, ползун 6 - в крайнем заднем, а головка 7 зафиксирована в угловом положении, при котором шпиндель 27 сориентирован горизонтально вперед. Обрабатываемая деталь устанавливается и крепится на столе 1. По команде устройства числового программного управления манипулятор устройства 4 автоматической смены инструмента доставляет необходимый инструмент к шпинделю 27 и ориентирует его соосно конусу 28. При этом сжатый воздух от пневмосистемы станка через шланг 19 коммуникаций и каналы 70 и 78 в планшайбе 9 и полукорпусе 24 подается к каналам 48 во фланце 33 и втулке 32 и далее через каналы 54, трубопровод 56 и центральное отверстие в тяге механизма зажима инструмента в шпинделе 27 подается в конус 28, очищая его от загрязнений. 6 1292 После установки и зажима инструмента в шпинделе 27 подача сжатого воздуха прекращается. Стол 1, стойка 2 и бабка 3 перемещаются в позицию обработки и включается привод шпинделя 27. При этом охлаждающая жидкость от системы охлаждения станка через шланг 22 и каналы 73 и 81 в планшайбе 9 и полукорпусе 24 одновременно подается к каналам 59 в трубопроводе 58 и 51 - во фланце 33 и втулке 32. Из канала 59 охлаждающая жидкость подводится к подшипникам 26 шпинделя 27 по каналам 62, а отводится по каналам 63, 60, 80, 72 и шлангу 21. Из канала 51 охлаждающая жидкость подводится к подшипникам 31 вала 30, а отводится по каналам 50, 82, 74 и шлангу 23. Одновременно с этим смазочно-охлаждающая жидкость от соответствующей системы станка через шланг 20 и каналы 71 и 79 в планшайбе 9 и полукорпусе 24 подается к каналу 61 в трубопроводе 58 и далее через каналы 64 и шланги 65 подается к инструменту. Обработка детали осуществляется скоординированными взаимно перпендикулярными линейными перемещениями стола 1, стойки 2 и бабки 3 и угловым реверсивными перемещениями стола 1 и головки 7 относительной трех взаимно пересекающихся осей, что обеспечивает обработку деталей со сложными криволинейными поверхностями с пяти сторон за одну установку. Поворот детали относительно вертикальной оси для обработки ее боковых сторон осуществляется с помощью стола 1. Для обработки горизонтальных поверхностей детали шпиндель 27 переориентируется в вертикальное положение поворотом головки 7 вокруг наклонной оси. При этом масло от гидросистемы станка через шланг 18, каналы 69, 77 в планшайбе 9 и полукорпусе 24, трубопровод 85 и каналы 47 во фланце 33 и втулке 32 подается в полость гидроцилиндра 38, в котором размещена сторона 36 штока, имеющая больший диаметр. Под действием усилия, создаваемого гидроцилиндром 38, полукорпус 25 отжимается, полумуфты 41, 42 выходят из зацепления, а полумуфты 39, 40 входят в зацепление. Включается привод шпинделя 27, который через приводной вал 8, промежуточный вал 30 и полумуфты 39, 40 поворачивает полукорпус 25 на 180, ориентируя шпиндель 27 в вертикальное положение. При этом масло от гидросистемы станка через шланг 17, каналы 68, 76 в планшайбе 9 и полукорпусе 24, трубопровод 84 и каналы 46 во фланце 33 и втулке 32 подается в противоположную полость гидроцилиндра 38, который прижимает полукорпус 25 к фланцу 33 с усилием, превышающим усилие отжима на величину кратную разности площадей сторон поршня 34. Под действием этого усилия полумуфты 39, 40 выходят из зацепления, а полумуфты 41, 42 входят в зацепление,обеспечивая точное позиционирование шпинделя 27 в вертикальном положении. Для обработки наклонных поверхностей или отверстий шпиндель 27 переориентируется в соответствующее угловое положение поворотом головки 7 вокруг горизонтальной оси. При этом масло от гидросистемы станка через трубопровод 13 подается к гидроцилиндрам 11, которые отжимают планшайбу 9, выводя из зацепления полумуфты 14, 15. Включается привод поворота планшайбы 9, который поворачивает ее вместе с головкой 7, ориентируя шпиндель 27 в необходимое угловое положение. При этом масло от гидросистемы станка через трубопровод 12 подается к гидроцилиндру 10, который прижимает планшайбу 9 к корпусу ползуна 6 с усилием, превышающим усилие отжима на величину кратную разности площадей поршней гидроцилиндров 10, 11. Под действием этого усилия полумуфты 14, 15 входят в зацепление, обеспечивая точное позиционирование шпинделя 27 в данном угловом положении. Для обработки сложных криволинейных поверхностей шпиндель 27 может быть последовательно сориентирован в различные угловые положения, определяемые конфигурацией обрабатываемой детали, скоординированными угловыми перемещениями головки вокруг горизонтальной и наклонной оси. Для смены инструмента в шпинделе 27 бабка 3, ползун 6 и головка 7 перемещаются в исходное положение. Манипулятор устройства 4 автоматической смены инструмента доставляет необходимый новый инструмент к шпинделю 27 и своим свободным захватом захватывает использованный инструмент в шпинделе 27. При этом масло от гидросистемы станка через шланг 16, каналы 67, 75 в 7 1292 планшайбе 9 и полукорпусе 24, трубопровод 83 подается к каналам 45 во фланце 33 и втулке 32 и далее через каналы 53 и трубопровод 55 подается к гидроцилиндру 44, который сжимает пружины 43, освобождая инструмент. Манипулятор достает использованный инструмент из шпинделя 27 и ориентирует новый инструмент соосно конусу 28. При этом сжатый воздух от пневмосистемы подается к конусу 28, очищая его и посадочную поверхность инструмента. После установки нового инструмента в шпинделе 27 подача воздуха прекращается, шланг 16 сообщается со сливной магистралью гидросистемы и под действием пружин 43 инструмент зажимается в шпинделе. Затем бабка 3 с новым инструментом перемещается в позицию обработки, а манипулятор с использованным инструментом - к магазину, где обменивает использованный инструмент на новый. Таким образом, такое конструктивное выполнение системы энергоподвода к механизмам обрабатывающего органа предложенного станка расширяет его технологические возможности, повышает производительность и точность обработки, упрощает его конструкцию и снижает трудоемкость сборочно-разборочных работ. В настоящее время разработан рабочий проект и ведется сборка специального горизонтального фрезерно-расточного станка с подвижной стойкой, подвижно-поворотным столом, с УЧПУ и УАСИ модели МСП 6401 МФ 4-04, предназначенного для комплексной обработки корпусных деталей, штампов, прессформ и модельной оснастки с наклонными и криволинейными поверхностями. Изготовление опытного образца данного станка с использованием заявляемой полезной модели запланировано наквартал 2003 года. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 9

МПК / Метки

МПК: B23C 1/00, B23B 39/02

Метки: металлорежущий, станок

Код ссылки

<a href="https://by.patents.su/9-u1292-metallorezhushhijj-stanok.html" rel="bookmark" title="База патентов Беларуси">Металлорежущий станок</a>

Предыдущий патент: Устройство для очистки воздуха

Следующий патент: Устройство для моделирования полнослойного кожного дефекта у лабораторных животных

Случайный патент: Детектор ионизирующих и ультрафиолетовых излучений