Установка для прессования изделий из пластмасс

Номер патента: U 1258

Опубликовано: 30.03.2004

Авторы: Ставров Василий Петрович, Спиглазов Александр Владимирович

Текст

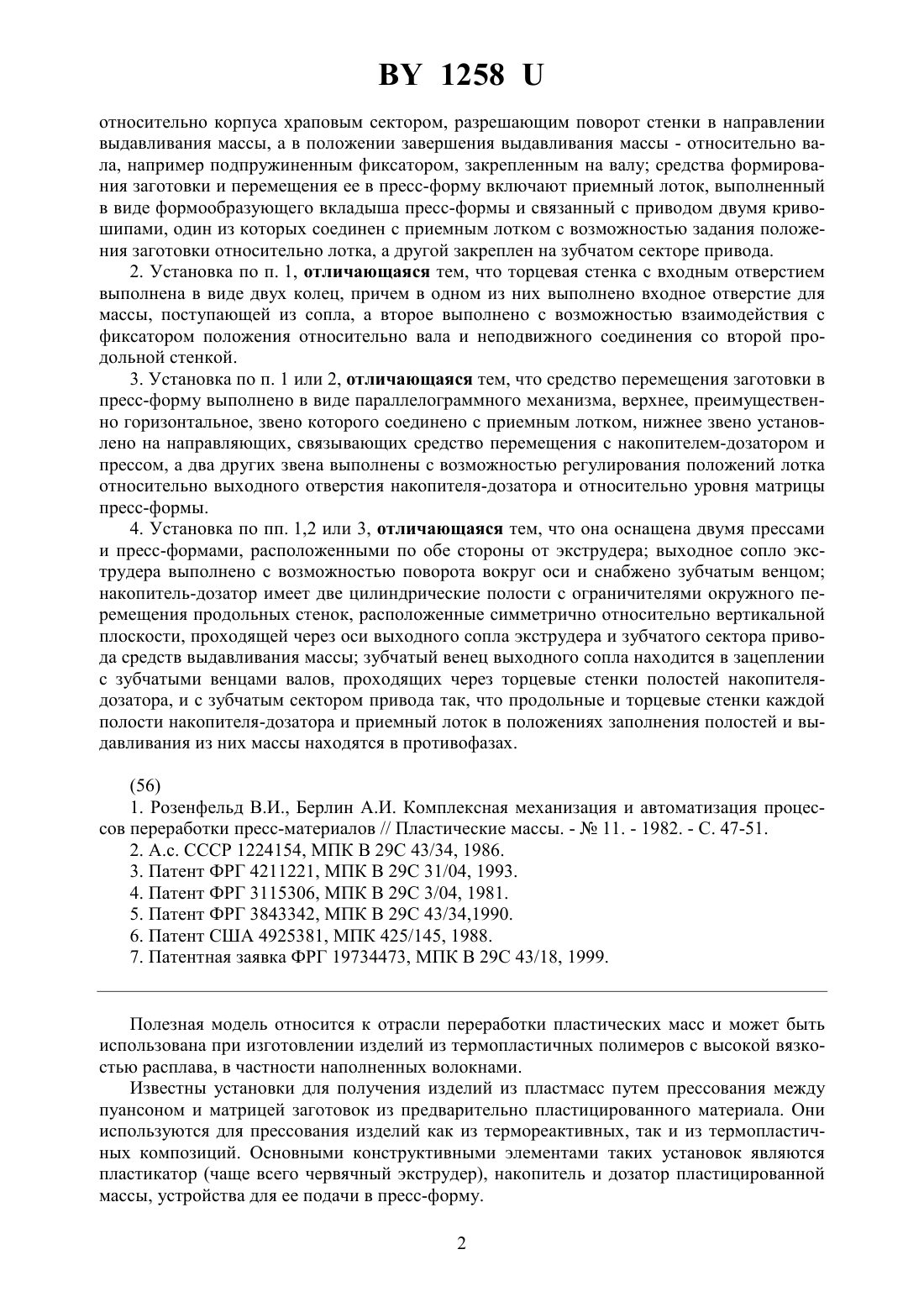

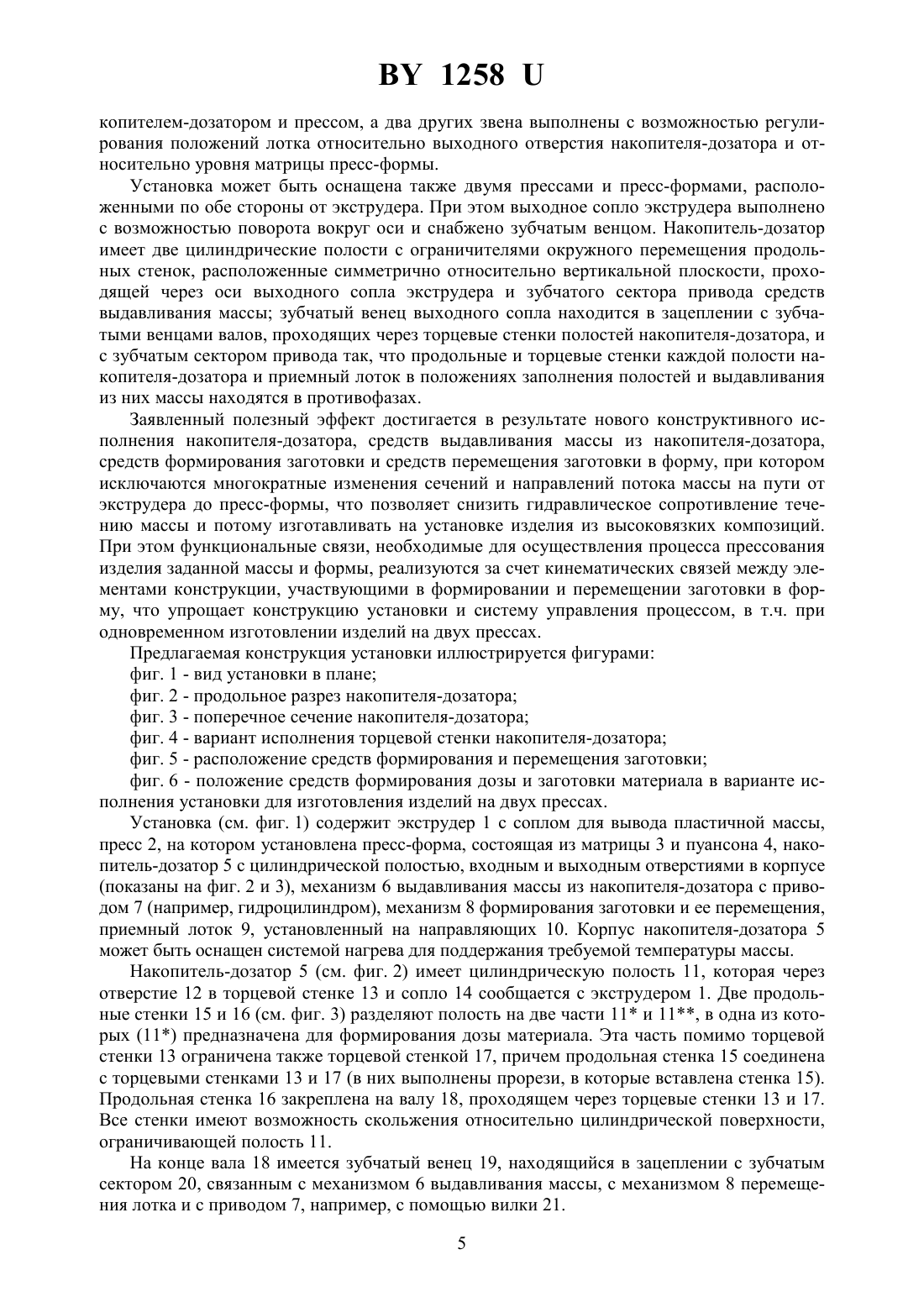

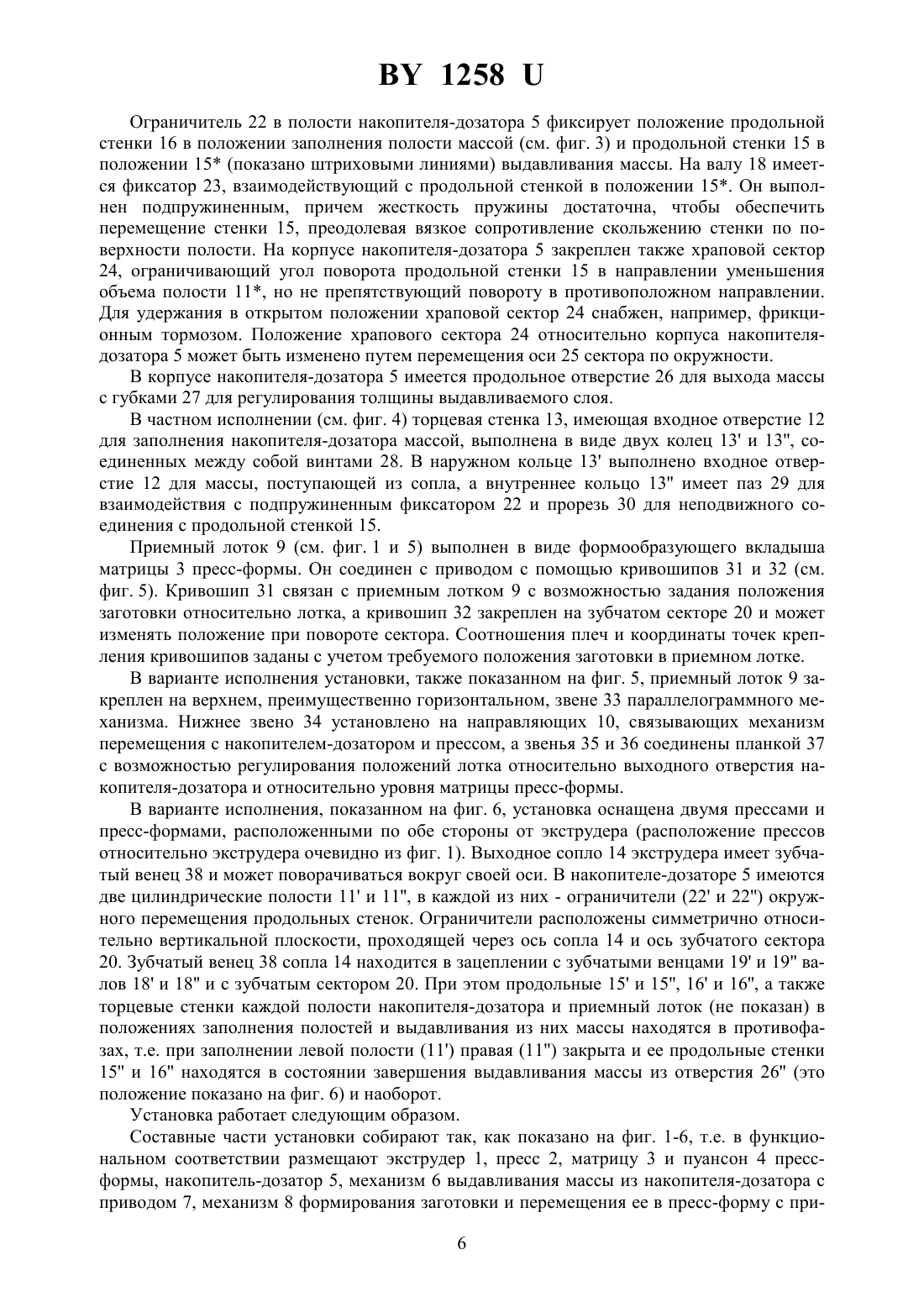

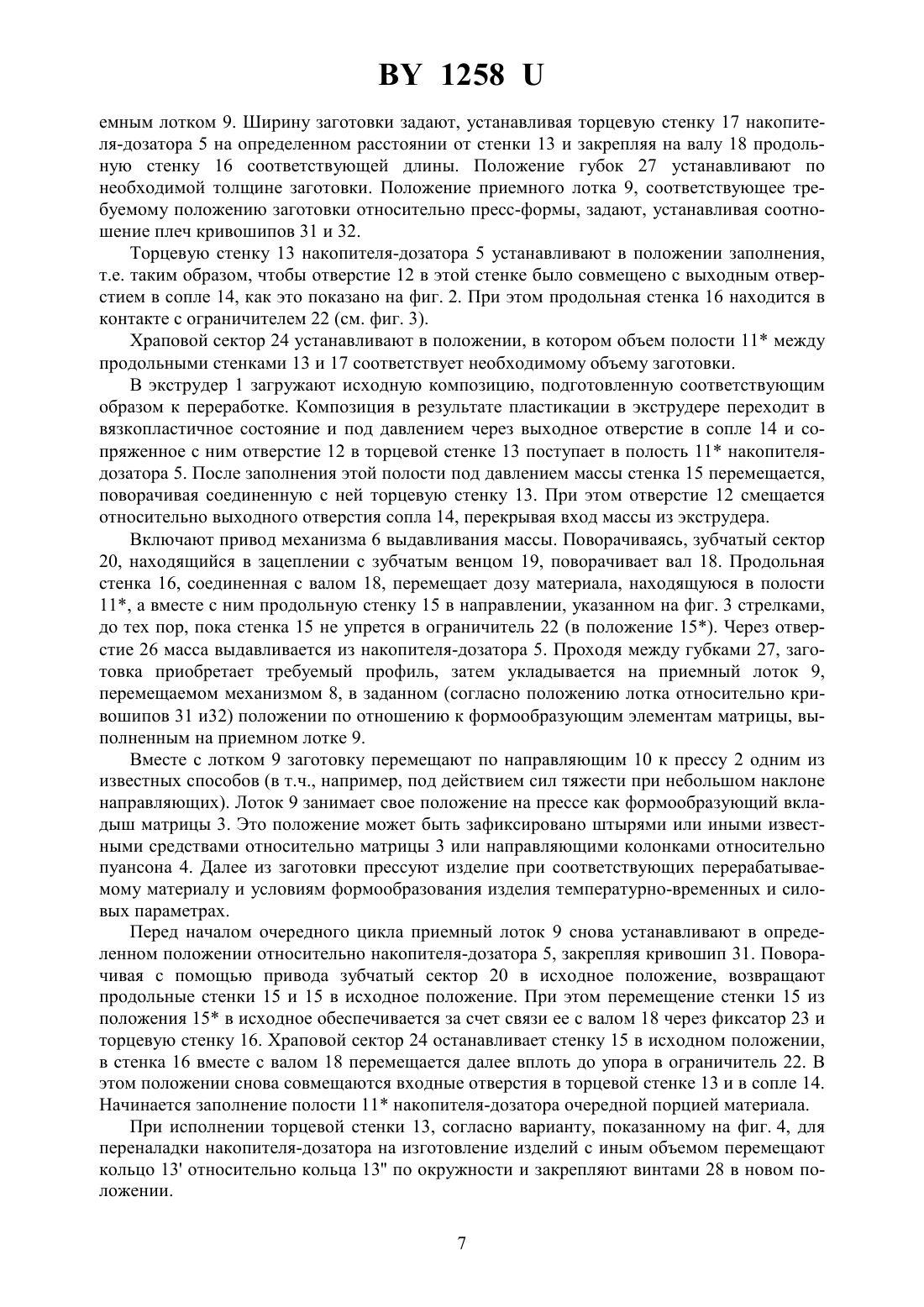

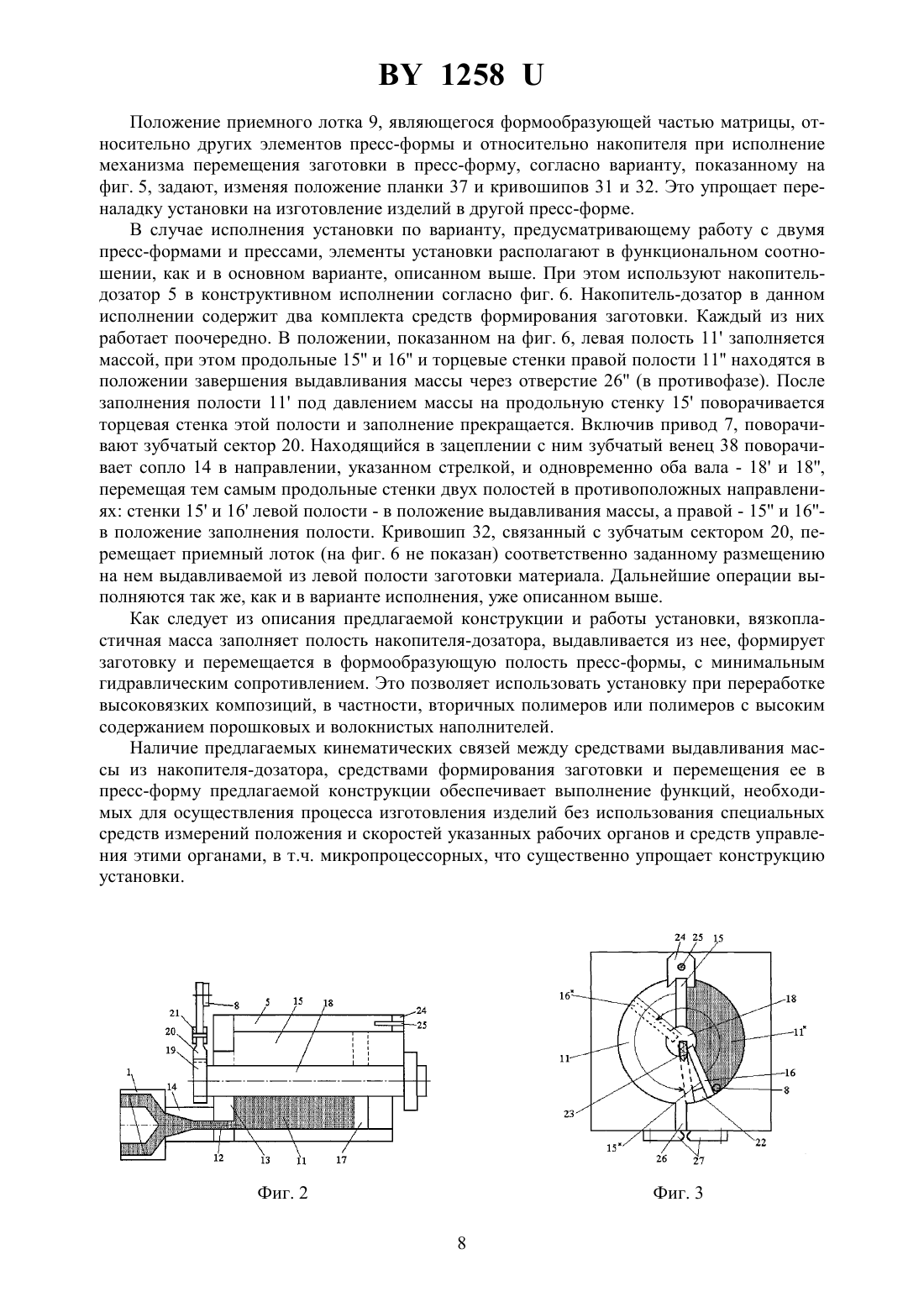

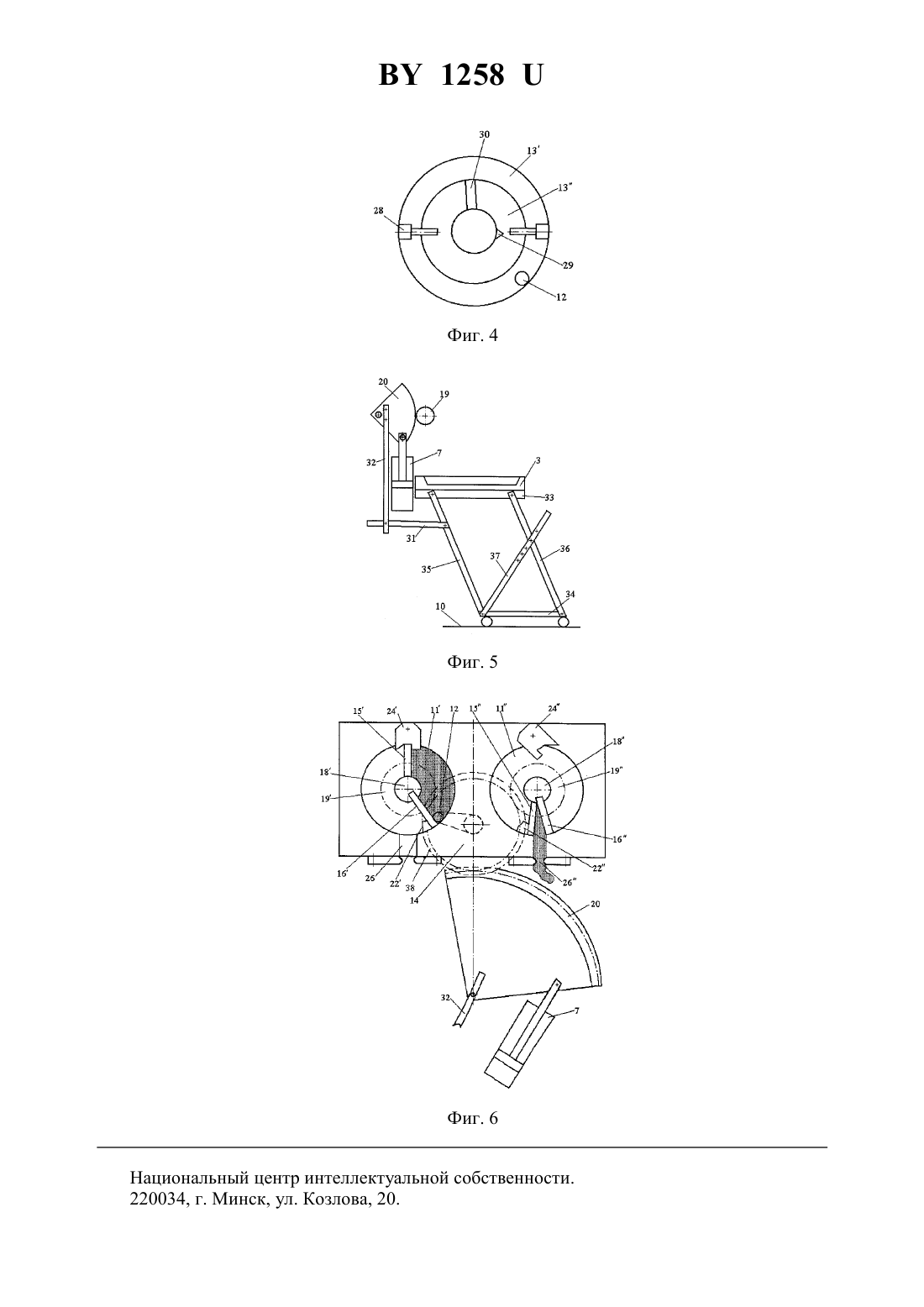

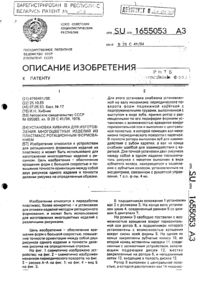

НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС(71) Заявители Ставров Василий Петрович Спиглазов Александр Владимирович(72) Авторы Ставров Василий Петрович Спиглазов Александр Владимирович(73) Патентообладатели Ставров Василий Петрович Спиглазов Александр Владимирович(57) 1. Установка для прессования изделий из пластмасс, содержащая экструдер с соплом для вывода пластичной массы пресс-форму с матрицей и пуансоном, установленную на прессе накопитель-дозатор с цилиндрической полостью, входным и выходным отверстиями в корпусе средства выдавливания массы из накопителя-дозатора с приводом,средства формирования заготовки и перемещения ее в пресс-форму, функционально связанные между собой, отличающаяся тем, что накопитель-дозатор имеет две торцевые и две продольные стенки, установленные в скользящем контакте с цилиндрической полостью, и ограничитель окружного перемещения продольных стенок, установленный с возможностью контакта с первой продольной стенкой в положении заполнения накопителядозатора массой, а со второй - в положении ее выдавливания одна из торцевых стенок накопителя-дозатора имеет входное отверстие, сообщающееся с соплом экструдера в положении заполнения выходное отверстие с профилирующими элементами расположено между торцевыми стенками накопителя первая радиальная стенка соединена с валом,проходящим через торцевые стенки и имеющим зубчатый венец, находящийся в зацеплении с зубчатым сектором, связанным с приводом вторая продольная стенка скреплена с торцевыми стенками и в положении заполнении накопителя массой она зафиксирована 1258 относительно корпуса храповым сектором, разрешающим поворот стенки в направлении выдавливания массы, а в положении завершения выдавливания массы - относительно вала, например подпружиненным фиксатором, закрепленным на валу средства формирования заготовки и перемещения ее в пресс-форму включают приемный лоток, выполненный в виде формообразующего вкладыша пресс-формы и связанный с приводом двумя кривошипами, один из которых соединен с приемным лотком с возможностью задания положения заготовки относительно лотка, а другой закреплен на зубчатом секторе привода. 2. Установка по п. 1, отличающаяся тем, что торцевая стенка с входным отверстием выполнена в виде двух колец, причем в одном из них выполнено входное отверстие для массы, поступающей из сопла, а второе выполнено с возможностью взаимодействия с фиксатором положения относительно вала и неподвижного соединения со второй продольной стенкой. 3. Установка по п. 1 или 2, отличающаяся тем, что средство перемещения заготовки в пресс-форму выполнено в виде параллелограммного механизма, верхнее, преимущественно горизонтальное, звено которого соединено с приемным лотком, нижнее звено установлено на направляющих, связывающих средство перемещения с накопителем-дозатором и прессом, а два других звена выполнены с возможностью регулирования положений лотка относительно выходного отверстия накопителя-дозатора и относительно уровня матрицы пресс-формы. 4. Установка по пп. 1,2 или 3, отличающаяся тем, что она оснащена двумя прессами и пресс-формами, расположенными по обе стороны от экструдера выходное сопло экструдера выполнено с возможностью поворота вокруг оси и снабжено зубчатым венцом накопитель-дозатор имеет две цилиндрические полости с ограничителями окружного перемещения продольных стенок, расположенные симметрично относительно вертикальной плоскости, проходящей через оси выходного сопла экструдера и зубчатого сектора привода средств выдавливания массы зубчатый венец выходного сопла находится в зацеплении с зубчатыми венцами валов, проходящих через торцевые стенки полостей накопителядозатора, и с зубчатым сектором привода так, что продольные и торцевые стенки каждой полости накопителя-дозатора и приемный лоток в положениях заполнения полостей и выдавливания из них массы находятся в противофазах.(56) 1. Розенфельд В.И., Берлин А.И. Комплексная механизация и автоматизация процессов переработки пресс-материалов // Пластические массы. -11. - 1982. - С. 47-51. 2. А.с. СССР 1224154, МПК В 29 С 43/34, 1986. 3. Патент ФРГ 4211221, МПК В 29 С 31/04, 1993. 4. Патент ФРГ 3115306, МПК В 29 С 3/04, 1981. 5. Патент ФРГ 3843342, МПК В 29 С 43/34,1990. 6. Патент США 4925381, МПК 425/145, 1988. 7. Патентная заявка ФРГ 19734473, МПК В 29 С 43/18, 1999. Полезная модель относится к отрасли переработки пластических масс и может быть использована при изготовлении изделий из термопластичных полимеров с высокой вязкостью расплава, в частности наполненных волокнами. Известны установки для получения изделий из пластмасс путем прессования между пуансоном и матрицей заготовок из предварительно пластицированного материала. Они используются для прессования изделий как из термореактивных, так и из термопластичных композиций. Основными конструктивными элементами таких установок являются пластикатор (чаще всего червячный экструдер), накопитель и дозатор пластицированной массы, устройства для ее подачи в пресс-форму. 2 1258 Известна установка для изготовления деталей из реактопластов 1, содержащая пресс с пресс-формой, шнековый пластикатор с дозатором массы, устройство для перемещения дозы материала в формующую полость пресс-формы. Установка имеет относительно сложную конструкцию, но в то же время не позволяет задавать положение заготовки в зависимости от геометрии изделия и условий заполнения пресс-формы. Это ограничивает возможности ее использования при прессовании высоковязких материалов, особенно вторичных термопластов и их высоконаполненных композиций, текучесть которых недостаточна для формообразования тонкостенных и крупногабаритных изделий. В другой известной установке аналогичного назначения 2 устройство перемещения дозы материала выполнено в виде горизонтального лотка и размещенного под ним наклонного лотка, связанных системой рычагов. Такое исполнение средств перемещения заготовки упрощает конструкцию установки,но не устраняет основные недостатки аналога 1. Известна также установка для получения изделий пластических масс 3, оснащенная экструдером, накопителем пластицированной массы, выполненным в виде цилиндра с поршнем, отрезным устройством для отделения дозы, перекрывающим выходное отверстие при заполнении накопителя, и лотком для подачи отделенной заготовки в форму. В этой установке отсутствует связь перемещения лотка с устройствами формирования заготовки, что не позволяет придать заготовке размеры, соответствующие размерам изделия и условиям формообразования. Установка, описанная в патенте 4, содержит экструдер, накопитель массы, устройство для вытеснения массы из накопителя. Устройство перемещения и подачи заготовки в матрицу пресс-формы выполнено в виде рычага, перемещаемого относительно формообразующей поверхности матрицы. Рычаг имеет привод с системой управления. Такая установка сложна в эксплуатации, поскольку требует сложной микропроцессорной или компьютерной системы управления процессами формирования заготовки и перемещения пластицированной массы. Установка, согласно патенту 5, имеет накопитель, смонтированный на выходном конце экструдера, устройство подачи массы от накопителя в пресс-форму, выполненное в виде системы ленточных транспортеров с несколькими перемещаемыми поступательно и поворачивающимися звеньями, находящимися в функциональной связи с накопителем и пресс-формой, установленной на прессе. Для функционирования системы дозирования и подачи массы необходимы специальные средства управления, усложняющие конструкцию установки. Установка для прессования пластической массы, согласно патенту 6, содержит экструдер, накопитель в виде цилиндра с поршнем и привод поршня, шестеренчатый насос для дозирования массы, средства подачи заготовки и управления ее положением в форме. Накопитель и дозатор связаны гибким подогреваемым шлангом. Для измерения дозы материала по числу оборотов шестеренчатого насоса и для поддержания необходимого при этом постоянного давления в накопителе, а также для управления положением заготовки,формируемой из пластической массы, применен микропроцессор. Такая установка может использоваться только при изготовлении изделий из материалов, имеющих невысокую вязкость в расплавленном состоянии. Система формирования дозы, включающая шестеренчатый насос и гибкий шланг, непригодна для переработки композиций с высокой вязкостью. Кроме того, необходимость оснащения установки средствами измерения параметров процесса и микропроцессорными средствами управления существенно усложняет конструкцию. Установка для прессования изделий из пластмасс, согласно патенту 7, наиболее близкая по технической сущности к предлагаемой, включает экструдер с соплом для вывода пластичной массы пресс-форму с матрицей и пуансоном, установленную на прессе накопитель-дозатор с цилиндрической полостью, входным и выходным отверстиями в 3 1258 корпусе, а также функционально связанные между собой средства выдавливания массы из накопителя-дозатора с приводом, средства формирования заготовки и перемещения ее в пресс-форму. Недостаток данной конструкции состоит в том, что неизбежные при таком конструктивном исполнении установки протяженные и сложные пути перемещения массы с неоднократными изменениями сечений потока и направлений течения существенно затрудняют получение изделий из высоковязких композиций, приводят к нарушениям структуры материала. Кроме того, для обеспечения связи между основными функциональными элементами требуются специальные средства управления, поэтому конструкция установки сложна в изготовлении и эксплуатации. Изобретение по патенту 7 предусматривает также возможность оснащения установки двумя и более накопителями-дозаторами и устройствами подачи массы. В этом случае необходимо дополнительно согласовать по времени и координатам положение элементов установки на разных стадиях пластикации и перемещения массы в накопители и пресс-формы, что еще более усложняет конструкцию установки и управление ею в процессе изготовления изделий. Заявляемое техническое решение направлено на расширение возможностей применения установки при изготовлении изделий из высоковязких полимерных композиций и на упрощение ее конструкции. Сущность полезной модели заключается в том, что установка для прессования изделий из пластмасс, содержащая экструдер с соплом для вывода пластичной массы прессформу с матрицей и пуансоном, установленную на прессе накопитель-дозатор с цилиндрической полостью, входным и выходным отверстиями в корпусе функционально связанные между собой средства выдавливания массы из накопителя-дозатора с приводом,средства формирования заготовки и перемещения ее в пресс-форму, оснащена накопителем-дозатором, имеющим две торцевые и две продольные стенки, установленные в скользящем контакте с цилиндрической полостью, и ограничитель окружного перемещения продольных стенок, установленный с возможностью контакта с первой продольной стенкой в положении заполнения накопителя-дозатора массой, а со второй - в положении ее выдавливания одна из торцевых стенок накопителя-дозатора имеет входное отверстие,сообщающееся с соплом экструдера в положении заполнения выходное отверстие с профилирующими элементами расположено между торцевыми стенками накопителя первая радиальная стенка соединена с валом, проходящим через торцевые стенки и имеющим зубчатый венец, находящийся в зацеплении с зубчатым сектором, связанным с приводом вторая продольная стенка скреплена с торцевыми стенками, и в положении заполнении накопителя массой она зафиксирована относительно корпуса храповым сектором, разрешающим поворот стенки в направлении выдавливания массы, а в положении завершения выдавливания массы - относительно вала, например подпружиненным фиксатором, закрепленным на валу средства формирования профилированной заготовки и перемещения ее в пресс-форму включают приемный лоток, выполненный в виде формообразующего вкладыша пресс-формы и связанный с приводом двумя кривошипами, один из которых соединен с приемным лотком с возможностью задания положения заготовки относительно лотка, а другой закреплен на зубчатом секторе привода. Накопитель-дозатор установки предлагаемой конструкции в частном исполнении имеет торцевую стенку, выполненную в виде двух колец, причем в одном из колец выполнено входное отверстие для массы, поступающей из сопла, а второе выполнено с возможностью взаимодействия с фиксатором положения относительно вала, на котором закреплена первая продольная стенка, и неподвижного соединения со второй продольной стенкой. Вариант исполнения предлагаемой установки предусматривает оснащение ее средством перемещения заготовки в пресс-форму в виде параллелограммного механизма, верхнее, преимущественно горизонтальное, звено которого соединено с приемным лотком,нижнее звено установлено на направляющих, связывающих средство перемещения с на 4 1258 копителем-дозатором и прессом, а два других звена выполнены с возможностью регулирования положений лотка относительно выходного отверстия накопителя-дозатора и относительно уровня матрицы пресс-формы. Установка может быть оснащена также двумя прессами и пресс-формами, расположенными по обе стороны от экструдера. При этом выходное сопло экструдера выполнено с возможностью поворота вокруг оси и снабжено зубчатым венцом. Накопитель-дозатор имеет две цилиндрические полости с ограничителями окружного перемещения продольных стенок, расположенные симметрично относительно вертикальной плоскости, проходящей через оси выходного сопла экструдера и зубчатого сектора привода средств выдавливания массы зубчатый венец выходного сопла находится в зацеплении с зубчатыми венцами валов, проходящих через торцевые стенки полостей накопителя-дозатора, и с зубчатым сектором привода так, что продольные и торцевые стенки каждой полости накопителя-дозатора и приемный лоток в положениях заполнения полостей и выдавливания из них массы находятся в противофазах. Заявленный полезный эффект достигается в результате нового конструктивного исполнения накопителя-дозатора, средств выдавливания массы из накопителя-дозатора,средств формирования заготовки и средств перемещения заготовки в форму, при котором исключаются многократные изменения сечений и направлений потока массы на пути от экструдера до пресс-формы, что позволяет снизить гидравлическое сопротивление течению массы и потому изготавливать на установке изделия из высоковязких композиций. При этом функциональные связи, необходимые для осуществления процесса прессования изделия заданной массы и формы, реализуются за счет кинематических связей между элементами конструкции, участвующими в формировании и перемещении заготовки в форму, что упрощает конструкцию установки и систему управления процессом, в т.ч. при одновременном изготовлении изделий на двух прессах. Предлагаемая конструкция установки иллюстрируется фигурами фиг. 1 - вид установки в плане фиг. 2 - продольное разрез накопителя-дозатора фиг. 3 - поперечное сечение накопителя-дозатора фиг. 4 - вариант исполнения торцевой стенки накопителя-дозатора фиг. 5 - расположение средств формирования и перемещения заготовки фиг. 6 - положение средств формирования дозы и заготовки материала в варианте исполнения установки для изготовления изделий на двух прессах. Установка (см. фиг. 1) содержит экструдер 1 с соплом для вывода пластичной массы,пресс 2, на котором установлена пресс-форма, состоящая из матрицы 3 и пуансона 4, накопитель-дозатор 5 с цилиндрической полостью, входным и выходным отверстиями в корпусе(показаны на фиг. 2 и 3), механизм 6 выдавливания массы из накопителя-дозатора с приводом 7 (например, гидроцилиндром), механизм 8 формирования заготовки и ее перемещения,приемный лоток 9, установленный на направляющих 10. Корпус накопителя-дозатора 5 может быть оснащен системой нагрева для поддержания требуемой температуры массы. Накопитель-дозатор 5 (см. фиг. 2) имеет цилиндрическую полость 11, которая через отверстие 12 в торцевой стенке 13 и сопло 14 сообщается с экструдером 1. Две продольные стенки 15 и 16 (см. фиг. 3) разделяют полость на две части 11 и 11, в одна из которых (11) предназначена для формирования дозы материала. Эта часть помимо торцевой стенки 13 ограничена также торцевой стенкой 17, причем продольная стенка 15 соединена с торцевыми стенками 13 и 17 (в них выполнены прорези, в которые вставлена стенка 15). Продольная стенка 16 закреплена на валу 18, проходящем через торцевые стенки 13 и 17. Все стенки имеют возможность скольжения относительно цилиндрической поверхности,ограничивающей полость 11. На конце вала 18 имеется зубчатый венец 19, находящийся в зацеплении с зубчатым сектором 20, связанным с механизмом 6 выдавливания массы, с механизмом 8 перемещения лотка и с приводом 7, например, с помощью вилки 21. 5 1258 Ограничитель 22 в полости накопителя-дозатора 5 фиксирует положение продольной стенки 16 в положении заполнения полости массой (см. фиг. 3) и продольной стенки 15 в положении 15 (показано штриховыми линиями) выдавливания массы. На валу 18 имеется фиксатор 23, взаимодействующий с продольной стенкой в положении 15. Он выполнен подпружиненным, причем жесткость пружины достаточна, чтобы обеспечить перемещение стенки 15, преодолевая вязкое сопротивление скольжению стенки по поверхности полости. На корпусе накопителя-дозатора 5 закреплен также храповой сектор 24, ограничивающий угол поворота продольной стенки 15 в направлении уменьшения объема полости 11, но не препятствующий повороту в противоположном направлении. Для удержания в открытом положении храповой сектор 24 снабжен, например, фрикционным тормозом. Положение храпового сектора 24 относительно корпуса накопителядозатора 5 может быть изменено путем перемещения оси 25 сектора по окружности. В корпусе накопителя-дозатора 5 имеется продольное отверстие 26 для выхода массы с губками 27 для регулирования толщины выдавливаемого слоя. В частном исполнении (см. фиг. 4) торцевая стенка 13, имеющая входное отверстие 12 для заполнения накопителя-дозатора массой, выполнена в виде двух колец 13 и 13, соединенных между собой винтами 28. В наружном кольце 13 выполнено входное отверстие 12 для массы, поступающей из сопла, а внутреннее кольцо 13 имеет паз 29 для взаимодействия с подпружиненным фиксатором 22 и прорезь 30 для неподвижного соединения с продольной стенкой 15. Приемный лоток 9 (см. фиг. 1 и 5) выполнен в виде формообразующего вкладыша матрицы 3 пресс-формы. Он соединен с приводом с помощью кривошипов 31 и 32 (см. фиг. 5). Кривошип 31 связан с приемным лотком 9 с возможностью задания положения заготовки относительно лотка, а кривошип 32 закреплен на зубчатом секторе 20 и может изменять положение при повороте сектора. Соотношения плеч и координаты точек крепления кривошипов заданы с учетом требуемого положения заготовки в приемном лотке. В варианте исполнения установки, также показанном на фиг. 5, приемный лоток 9 закреплен на верхнем, преимущественно горизонтальном, звене 33 параллелограммного механизма. Нижнее звено 34 установлено на направляющих 10, связывающих механизм перемещения с накопителем-дозатором и прессом, а звенья 35 и 36 соединены планкой 37 с возможностью регулирования положений лотка относительно выходного отверстия накопителя-дозатора и относительно уровня матрицы пресс-формы. В варианте исполнения, показанном на фиг. 6, установка оснащена двумя прессами и пресс-формами, расположенными по обе стороны от экструдера (расположение прессов относительно экструдера очевидно из фиг. 1). Выходное сопло 14 экструдера имеет зубчатый венец 38 и может поворачиваться вокруг своей оси. В накопителе-дозаторе 5 имеются две цилиндрические полости 11 и 11, в каждой из них - ограничители (22 и 22) окружного перемещения продольных стенок. Ограничители расположены симметрично относительно вертикальной плоскости, проходящей через ось сопла 14 и ось зубчатого сектора 20. Зубчатый венец 38 сопла 14 находится в зацеплении с зубчатыми венцами 19 и 19 валов 18 и 18 и с зубчатым сектором 20. При этом продольные 15 и 15, 16 и 16, а также торцевые стенки каждой полости накопителя-дозатора и приемный лоток (не показан) в положениях заполнения полостей и выдавливания из них массы находятся в противофазах, т.е. при заполнении левой полости (11) правая (11) закрыта и ее продольные стенки 15 и 16 находятся в состоянии завершения выдавливания массы из отверстия 26 (это положение показано на фиг. 6) и наоборот. Установка работает следующим образом. Составные части установки собирают так, как показано на фиг. 1-6, т.е. в функциональном соответствии размещают экструдер 1, пресс 2, матрицу 3 и пуансон 4 прессформы, накопитель-дозатор 5, механизм 6 выдавливания массы из накопителя-дозатора с приводом 7, механизм 8 формирования заготовки и перемещения ее в пресс-форму с при 6 1258 емным лотком 9. Ширину заготовки задают, устанавливая торцевую стенку 17 накопителя-дозатора 5 на определенном расстоянии от стенки 13 и закрепляя на валу 18 продольную стенку 16 соответствующей длины. Положение губок 27 устанавливают по необходимой толщине заготовки. Положение приемного лотка 9, соответствующее требуемому положению заготовки относительно пресс-формы, задают, устанавливая соотношение плеч кривошипов 31 и 32. Торцевую стенку 13 накопителя-дозатора 5 устанавливают в положении заполнения,т.е. таким образом, чтобы отверстие 12 в этой стенке было совмещено с выходным отверстием в сопле 14, как это показано на фиг. 2. При этом продольная стенка 16 находится в контакте с ограничителем 22 (см. фиг. 3). Храповой сектор 24 устанавливают в положении, в котором объем полости 11 между продольными стенками 13 и 17 соответствует необходимому объему заготовки. В экструдер 1 загружают исходную композицию, подготовленную соответствующим образом к переработке. Композиция в результате пластикации в экструдере переходит в вязкопластичное состояние и под давлением через выходное отверстие в сопле 14 и сопряженное с ним отверстие 12 в торцевой стенке 13 поступает в полость 11 накопителядозатора 5. После заполнения этой полости под давлением массы стенка 15 перемещается,поворачивая соединенную с ней торцевую стенку 13. При этом отверстие 12 смещается относительно выходного отверстия сопла 14, перекрывая вход массы из экструдера. Включают привод механизма 6 выдавливания массы. Поворачиваясь, зубчатый сектор 20, находящийся в зацеплении с зубчатым венцом 19, поворачивает вал 18. Продольная стенка 16, соединенная с валом 18, перемещает дозу материала, находящуюся в полости 11, а вместе с ним продольную стенку 15 в направлении, указанном на фиг. 3 стрелками,до тех пор, пока стенка 15 не упрется в ограничитель 22 (в положение 15). Через отверстие 26 масса выдавливается из накопителя-дозатора 5. Проходя между губками 27, заготовка приобретает требуемый профиль, затем укладывается на приемный лоток 9,перемещаемом механизмом 8, в заданном (согласно положению лотка относительно кривошипов 31 и 32) положении по отношению к формообразующим элементам матрицы, выполненным на приемном лотке 9. Вместе с лотком 9 заготовку перемещают по направляющим 10 к прессу 2 одним из известных способов (в т.ч., например, под действием сил тяжести при небольшом наклоне направляющих). Лоток 9 занимает свое положение на прессе как формообразующий вкладыш матрицы 3. Это положение может быть зафиксировано штырями или иными известными средствами относительно матрицы 3 или направляющими колонками относительно пуансона 4. Далее из заготовки прессуют изделие при соответствующих перерабатываемому материалу и условиям формообразования изделия температурно-временных и силовых параметрах. Перед началом очередного цикла приемный лоток 9 снова устанавливают в определенном положении относительно накопителя-дозатора 5, закрепляя кривошип 31. Поворачивая с помощью привода зубчатый сектор 20 в исходное положение, возвращают продольные стенки 15 и 15 в исходное положение. При этом перемещение стенки 15 из положения 15 в исходное обеспечивается за счет связи ее с валом 18 через фиксатор 23 и торцевую стенку 16. Храповой сектор 24 останавливает стенку 15 в исходном положении,в стенка 16 вместе с валом 18 перемещается далее вплоть до упора в ограничитель 22. В этом положении снова совмещаются входные отверстия в торцевой стенке 13 и в сопле 14. Начинается заполнение полости 11 накопителя-дозатора очередной порцией материала. При исполнении торцевой стенки 13, согласно варианту, показанному на фиг. 4, для переналадки накопителя-дозатора на изготовление изделий с иным объемом перемещают кольцо 13 относительно кольца 13 по окружности и закрепляют винтами 28 в новом положении. 7 1258 Положение приемного лотка 9, являющегося формообразующей частью матрицы, относительно других элементов пресс-формы и относительно накопителя при исполнение механизма перемещения заготовки в пресс-форму, согласно варианту, показанному на фиг. 5, задают, изменяя положение планки 37 и кривошипов 31 и 32. Это упрощает переналадку установки на изготовление изделий в другой пресс-форме. В случае исполнения установки по варианту, предусматривающему работу с двумя пресс-формами и прессами, элементы установки располагают в функциональном соотношении, как и в основном варианте, описанном выше. При этом используют накопительдозатор 5 в конструктивном исполнении согласно фиг. 6. Накопитель-дозатор в данном исполнении содержит два комплекта средств формирования заготовки. Каждый из них работает поочередно. В положении, показанном на фиг. 6, левая полость 11 заполняется массой, при этом продольные 15 и 16 и торцевые стенки правой полости 11 находятся в положении завершения выдавливания массы через отверстие 26 (в противофазе). После заполнения полости 11 под давлением массы на продольную стенку 15 поворачивается торцевая стенка этой полости и заполнение прекращается. Включив привод 7, поворачивают зубчатый сектор 20. Находящийся в зацеплении с ним зубчатый венец 38 поворачивает сопло 14 в направлении, указанном стрелкой, и одновременно оба вала - 18 и 18,перемещая тем самым продольные стенки двух полостей в противоположных направлениях стенки 15 и 16 левой полости - в положение выдавливания массы, а правой - 15 и 16 в положение заполнения полости. Кривошип 32, связанный с зубчатым сектором 20, перемещает приемный лоток (на фиг. 6 не показан) соответственно заданному размещению на нем выдавливаемой из левой полости заготовки материала. Дальнейшие операции выполняются так же, как и в варианте исполнения, уже описанном выше. Как следует из описания предлагаемой конструкции и работы установки, вязкопластичная масса заполняет полость накопителя-дозатора, выдавливается из нее, формирует заготовку и перемещается в формообразующую полость пресс-формы, с минимальным гидравлическим сопротивлением. Это позволяет использовать установку при переработке высоковязких композиций, в частности, вторичных полимеров или полимеров с высоким содержанием порошковых и волокнистых наполнителей. Наличие предлагаемых кинематических связей между средствами выдавливания массы из накопителя-дозатора, средствами формирования заготовки и перемещения ее в пресс-форму предлагаемой конструкции обеспечивает выполнение функций, необходимых для осуществления процесса изготовления изделий без использования специальных средств измерений положения и скоростей указанных рабочих органов и средств управления этими органами, в т.ч. микропроцессорных, что существенно упрощает конструкцию установки. Фиг. 6 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: B29C 43/00

Метки: изделий, прессования, пластмасс, установка

Код ссылки

<a href="https://by.patents.su/9-u1258-ustanovka-dlya-pressovaniya-izdelijj-iz-plastmass.html" rel="bookmark" title="База патентов Беларуси">Установка для прессования изделий из пластмасс</a>

Предыдущий патент: Устройство для определения вязких свойств полимеров, наполненных твердыми частицами

Следующий патент: Закладочное устройство

Случайный патент: Сборный элемент для неразъемного соединения с монолитным бетоном