Композиционный материал для формования изделий по экструзионно-прессовой технологии

Номер патента: 17744

Опубликовано: 30.12.2013

Авторы: Герасименко Сергей Александрович, Песецкий Степан Степанович

Текст

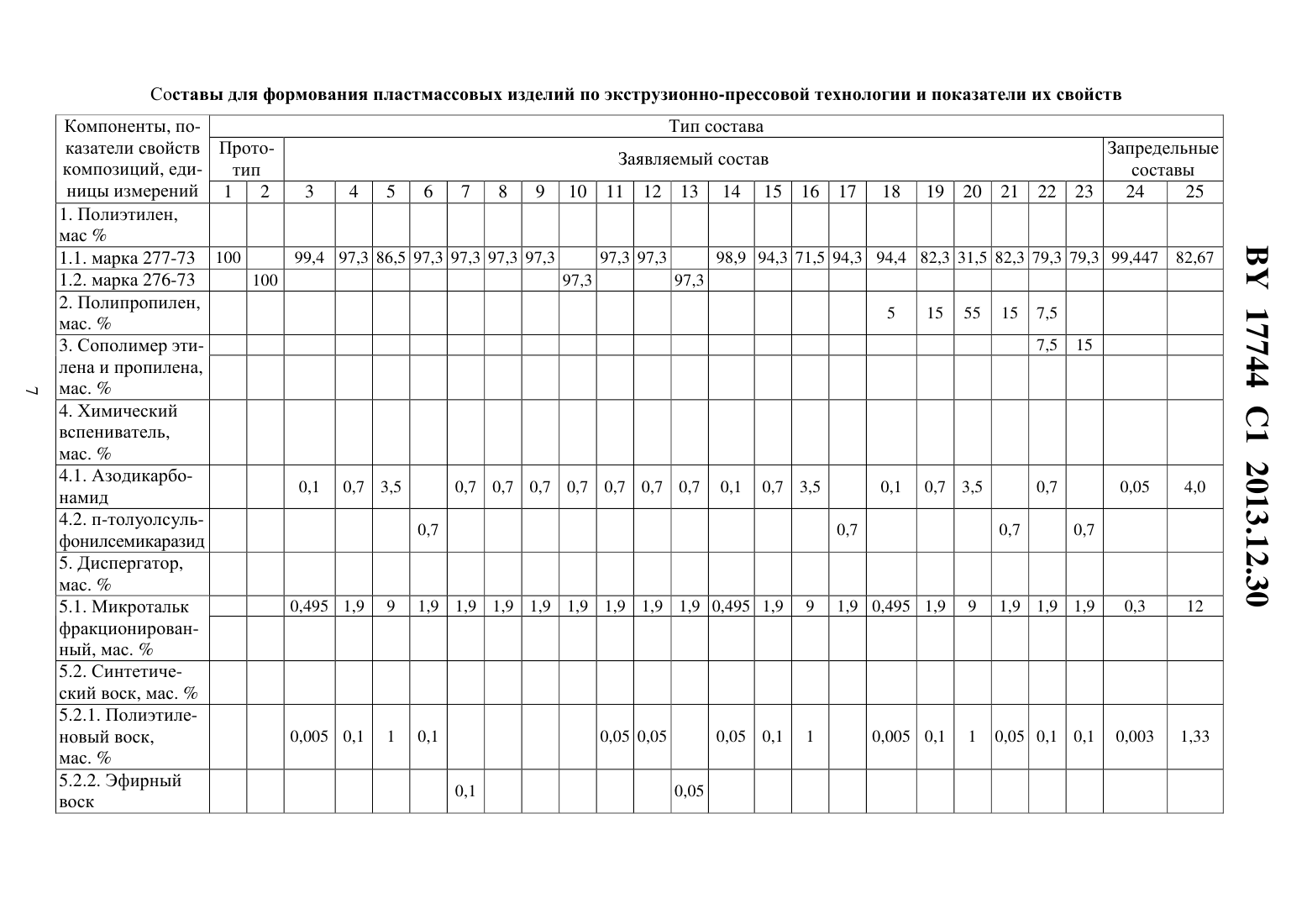

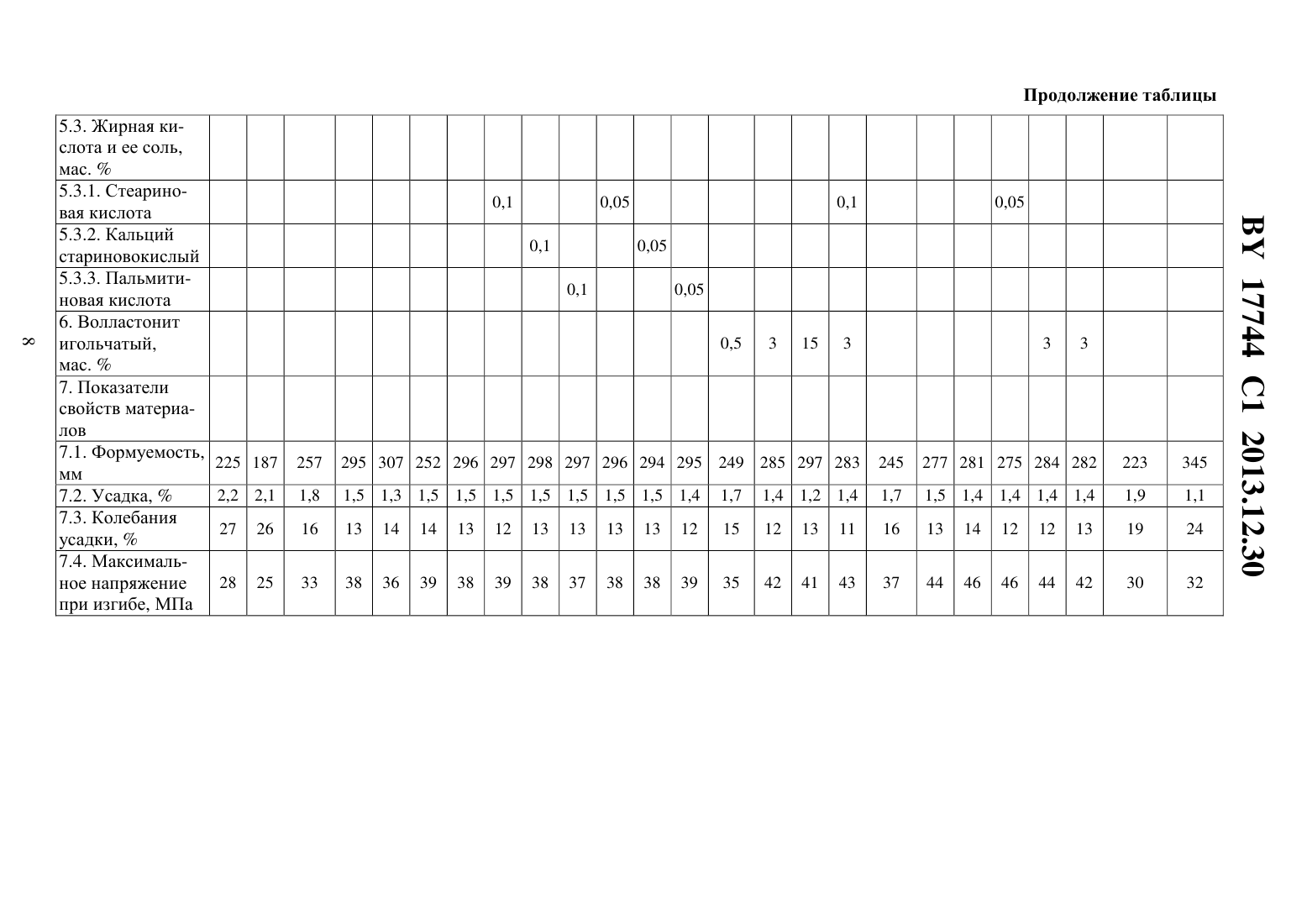

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ПО ЭКСТРУЗИОННО-ПРЕССОВОЙ ТЕХНОЛОГИИ(71) Заявитель Государственное научное учреждение Институт механики металлополимерных систем имени В.А.Белого Национальной академии наук Беларуси(72) Авторы Герасименко Сергей Александрович Песецкий Степан Степанович(73) Патентообладатель Государственное научное учреждение Институт механики металлополимерных систем имени В.А.Белого Национальной академии наук Беларуси(56) ГЕРАСИМЕНКО С.А. и др. Материалы. Технологии. Инструменты. - 2008. Т. 13. -1. - С. 38-47. ГЕРАСИМЕНКО С.А. Физиологические,биохимические и молекулярные основы функционирования биосистем. Труды БГУ. Серия, 2008. - Т. 3. - Ч. 2. - С. 96-100.2320684 2, 2008.101037517 , 2007.3-215534 , 1991.1359174, 1974.(57) 1. Композиционный материал для формования изделий по экструзионно-прессовой технологии на основе полиэтилена, отличающийся тем, что дополнительно содержит химический вспениватель, микротальк фракционированный и синтетический воск и/или жирную кислоту или ее соль при следующем соотношении компонентов, мас.химический вспениватель 0,1-3,5 микротальк фракциони 0,495-9,0 рованный синтетический воск 0,005-1,0 жирная кислота или ее 0,05-0,10 соль полиэтилен остальное. 2. Композиционный материал по п. 1, отличающийся тем, что дополнительно содержит игольчатый волластонит в количестве 0,5-15,0 мас. . 3. Композиционный материал по п. 1 или 2, отличающийся тем, что дополнительно содержит полипропилен и/или сополимер пропилена с этиленом в количестве 5-55 мас. . Изобретение относится к полимерному материаловедению, технологии переработки пластических масс, и может быть использовано на предприятиях по получению и переработке полимерных материалов (ПМ). 17744 1 2013.12.30 Одним из относительно новых направлений в технологии переработки ПМ является экструзионно-прессовая технология (ЭПТ) 1. Данная технология предназначается, прежде всего, для получения крупногабаритных пластмассовых изделий (КПИ). Примером подобной продукции может служить грузовой пластмассовый поддон, выпускаемый в соответствии с техническими условиями ТУ РБ 400084698.125-2003. В связи с развитием техники и технологии ЭПТ возникают материаловедческие задачи, обусловленные необходимостью разработки полимерных композиционных материалов (ПКМ), обладающих улучшенной формуемостью при переработке и обеспечивающих получение изделий с достаточной точностью геометрических размеров в сочетании с высокой жесткостью и формоустойчивостью. Серийно выпускаемые ПМ, как правило, не удовлетворяют требованиям, предъявляемым к материалам, предназначенным для переработки по ЭПТ. Одним из наиболее перспективных базовых материалов, потенциально пригодных для получения КПИ при использовании ЭПТ, является полиэтилен (ПЭ). Известны разнообразные композиционные материалы на основе ПЭ. Однако большинство из них разработано без учета специфики ЭПТ и не обладает удовлетворительной формуемостью при переработке по данной технологии, а также не обеспечивает формование изделий с достаточной точностью геометрических размеров и жесткостью их конструкции. Согласно 2 используют смесевые композиции ПЭ с полипропиленом ПЭ/ПП. В данных композициях в основном преобладает фаза ПП (концентрация ПЭ составляет 1-55 мас. ). В связи с недостаточной совместимостью компонентов в смеси ПЭ/ПП при смешении в расплаве возникают неоднородности плотности и реологических свойств, что негативно сказывается на формуемости, усадке и ее колебаниях при переработке по ЭПТ. В 3 описаны композиции ПЭ, подвергнутого пероксидному сшиванию. Сшивание макромолекул позволяет получать изделия с повышенной жесткостью и механической прочностью. Однако использование данного приема не обеспечивает достижение требуемой точности геометрических размеров и приводит к ухудшению формуемости в связи с повышением вязкости расплава при сшивании макромолекул ПЭ. Известен композиционный материал на основе ПЭ, содержащий 0,15-0,2 мас.зародышей кристаллизации 4. В качестве зародышей кристаллизации используют вещества,не взаимодействующие с полимером и имеющие температуру плавления выше температуры плавления ПЭ, - адипиновую и себациновую кислоты, салицилат висмута, оксалат титана,нафтенат кобальта, пальмитат свинца и др. Использование данного композиционного материала для получения изделий по ЭПТ малоэффективно ввиду отрицательного влияния зародышей кристаллизации на формуемость (длина пути течения расплава в оформляющих каналах пресс-формы снижается из-за протекания кристаллизации при более высокой температуре, что приводит к потере текучести расплава). Известен композиционный материал, включающий полиэтилен и модифицирующую добавку, в качестве которой используют карбонат кальция 5. Концентрация карбоната кальция в композиции может изменяться в пределах от 5 до 100 мас. ч. на 100 мас. ч. ПЭ. Однако оптимальным комплексом показателей свойств обладает композиция, содержащая 20 мас. ч. или 16,7 мас.карбоната кальция. Как показывает практика, использование данного материала для получения изделий по ЭПТ малоэффективно ввиду его неудовлетворительной формуемости и повышенного колебания усадки. Карбонат кальция не обеспечивает также существенного повышения жесткости ПЭ например, твердость ПЭВП по Шору (шкала 2) при изменении концентрации карбоната кальция от 0 (чистый ПЭВП) до 50 мас.увеличивается лишь на 2 единицы с 67 до 69 усл.ед Наиболее близким к заявленному техническим решением (прототипом) является техническое решение, описанное в работе 6. Оно основано на применении в качестве базового материала для получения изделий по ЭПТ полиэтилена, который может содержать в своем составе модифицирующие добавки, действие которых общеизвестно (термостаби 2 17744 1 2013.12.30 лизаторы, антиоксиданты, красители и др.). Однако применение традиционных модификаций полиэтилена малоэффективно из-за неудовлетворительной формуемости и высоких значений колебаний усадки, что негативно сказывается на точности геометрических размеров готовых изделий. Задачей предлагаемого изобретения является улучшение формуемости, снижение колебаний усадки и повышение жесткости композиционного материала на основе полиэтилена, предназначенного для формования изделий по ЭПТ. Решение поставленной задачи достигается тем, что в состав композиционного материала для формования изделий по экструзионно-прессовой технологии на основе полиэтилена дополнительно вводят химический вспениватель, микротальк фракционированный в совокупности с синтетическим воском, или (и) жирной кислотой, или (и) ее солью при следующем соотношении компонентов, мас.химический вспениватель 0,1-3,5 микротальк фракционированный 0,495-9,0 синтетический воск 0,005-1,0 жирная кислота или ее соль 0,05-0,1 полиэтилен остальное. Усиление положительного эффекта достигается при дополнительном введении в композиционный материал 0,5-15 мас.игольчатого волластопласта, или (и) 5-55 мас.полипропилена, или (и) сополимера этилена с пропиленом. Для подтверждения эффективности предложенного технического решения проводят серию экспериментов. При реализации отдельных примеров используют нижеследующие компоненты полиэтилен высокой плотности (ПЭВП, ТУ 6-05-1870-79) марок 277-73 (показатель текучести расплава ПТР 6,5 г/10 мин при 190 С и 21,6 , температура плавления пл 127 С) и 276-73 (ПТР 0,7 г/10 мин, пл 126 С) полипропилен (ПП, ТУ 2211-051-05796653-99, марка 21030-16, ПТР 3,1 г/10 мин при 230 С и 21,6 , пл 166 С) сополимер пропилена и этилена (с-ПП, ТУ 2211-136-05766801-2006, марка 8332,ПТР 7,3 г/10 мин при 230 С и 21,6 , пл 164 С) карбонат кальция (производство ЗАО Геоком, Россия, ТУ 57-16003-40705684-2001,марка Микарб 05-98, содержащая 3 98-99 , средний размер частиц 5 мкм, кажущаяся плотность 0,8-0,9 г/см 3) химический вспениватель (производство фирмы., Ю. Корея) марок 7001 (азодикарбонамид, температура интенсивного разложения 200-225 С,газовыделение 200-270 мл/г) и(п-толуолсульфонилсемикаразид, температура интенсивного разложения 229-235 С, газовыделение 150-160 мл/г) микротальк фракционированный (производство ЗАО Геоком, ТУ 5727-001-407056842001, марка 03-99, средний размер частиц 3,5 мкм, кажущаяся плотность 0,2-0,3 г/см 3) волластонит (метасиликат кальция) игольчатый (производство ЗАО Геоком, ТУ 5777-006-40705684-2003, марка Мивол 03-96, средняя длина частиц 40 мкм, толщина 2 мкм, кажущаяся плотность 0,5-0,6 г/см 3) синтетические воски (производство фирмы , ФРГ) - неполярный полиэтиленовый воск марка 12, пл 104 С, плотность 0,95 г/см 3, вязкость 300 мПас(при 120 С) полярный эфирный воск марка, пл 81 С, плотность 1,02 г/см 3, вязкость 30 мПас (при 100 С) жирную кислоту и ее соль - стеариновая кислота (квалификация х.ч.) пальмитиновая кислота (х.ч.) кальций стеариновокислый (техн.). 3 17744 1 2013.12.30 Примеры вариантов исследованных составов и показатели свойств получаемых композиционных материалов приведены в таблице. Примеры 1-2 характеризуют материалы согласно прототипу и показатели их свойств. Готовый гранулят полиэтилена используют для определения формуемости, а также изготовления образцов в виде дисков (для определения усадки и ее колебаний) и в виде брусков (для определения жесткости материала по величине максимального напряжения при изгибе). Условия получения экспериментальных образцов полностью моделируют технологию получения изделий по ЭПТ. О формуемости композиционных материалов при переработке по ЭПТ судят по длине пути затекания расплава ПМ в оформляющую полость модельной технологической оснастки (пресс-формы) под действием усилия прессования, прикладываемого к расплаву. Подробное описание конструкции пресс-формы и методики получения экспериментальных образцов приведено в 6. Сущность технологии получения образцов заключается в следующем. Две полуматрицы с поршнем устанавливают в обойму, где термостатируют при температуре 501 С. Затем в открытую загрузочную камеру пресс-формы (объем камеры 100 см 3) подают расплав анализируемого материала (температура расплава составляет 230 С). Пластикацию и генерирование порции расплава осуществляют на вертикальном термопластавтомате марки -700 со шнековой пластикацией (производство КНР, объем впрыска 230 см 3). После подачи расплава в загрузочную камеру пресс-формы сразу же осуществляют его прессование на термопластавтомате -700 при прессовании перекрывается литниковое отверстие, а усилие прессования создается за счет перемещения подвижной плиты. Удельное давление прессования составляет 50 МПа, скорость перемещения поршня при прессовании - 150 мм/мин. Из загрузочной камеры пресс-формы расплав композиционного материала поступает в оформляющую полость, имеющую полукруглое сечение радиусом 2,5 мм и зигзагообразную форму, что обеспечивает возможность получения большой длины затекания (формуемости) без чрезмерного увеличения габаритов пресс-формы. Торец оформляющей полости, противоположный месту впуска расплава, выполнен открытым для свободного выхода воздуха при поступлении в нее расплава. Оформляющая полость снабжена делениями для определения длины затекания расплава (формуемости) с точностью 1 мм. Усадку материалов определяют в соответствии с ГОСТ 18616-80 на образцах в виде дисков диаметром 50 мм и толщиной 30,5 мм. Для получения образцов используют ту же пресс-форму, что и для анализа формуемости. При этом оформляющей полостью прессформы является, по сути, загрузочная камера пресс-формы, которую отделяют от оформляющей полости на образцы для определения формуемости специальной заглушкой. Испытания на изгиб осуществляют в соответствии с ГОСТ 4648-71 при использовании образцов в виде брусков размером 80104 мм. Определяют максимальное напряжение при изгибе образца, установленного на две опоры. Для изготовления образцов используют ту же пресс-форму, что и для изучения формуемости, в которой используются полуматрицы,обеспечивающие формование в сомкнутом состоянии брусков 80104 мм. В качестве испытательной машины используют универсальную машину 5657 (Великобритания) с компьютерным управлением. Испытания образцов проводят не ранее, чем через сутки после их изготовления. Примеры 3-13 характеризуют композиционные материалы и показатели их свойств в соответствии с п. 1 формулы изобретения и служат для обоснования оптимальных значений концентраций компонентов. При их реализации в качестве модифицирующей добавки используют химический вспениватель и диспергатор, вводимые в расплав ПЭ перед его переработкой. Технология получения композиционных материалов, изготовления образцов и методика их испытаний заключаются в следующем. Для приготовления материалов гранулят ПЭВП, смешивают с химическим вспенивателем и диспергатором в высокоскростном двухлопастном смесителе в соотношении, указанном в таблице, и осуществляют соэкстру 4 17744 1 2013.12.30 зию компонентов в расплаве на экструзионно-грануляционной линии, смонтированной на базе двухшнекового экструдера -35/40 (КНР, диаметр шнеков 35 мм /40, число независимых зон обогрева материального цилиндра - 10, производительность 35 кг/час). Температура материального цилиндра в зонах смешения составляет не более 170 С. Экструдат выдавливают через фильеру материального цилиндра в виде 4-х стренг, которые подвергают водяному охлаждению, обдуву горячим воздухом и гранулированию на грануляторе роторного типа. Кроме того, при получении диспергатора тальк предварительно нагревают до температуры на 10-15 С выше температуры плавления синтетического воска, жирной кислоты или ее соли и смешивают с указанными веществами в высокоскоростном двухлопастном смесителе в течение 5-7 мин. Полученную смесь используют как диспергатор. Температура соэкструзии компонентов в материальном цилиндре экструдера-35/40 не превышает температуру начала интенсивного разложения химического вспенивателя и составляет 170-180 С. Примеры 14-17 характеризуют составы композиционных материалов и показатели их свойств в соответствии с п. 2 формулы изобретения. Технология получения материалов аналогична описанной в примерах 3-13, за тем лишь исключением, что в состав модифицирующей добавки дополнительно вводят игольчатый волластонит на стадии механического смешения компонентов. Примеры 18-23 характеризуют составы композиционных материалов и показатели их свойств в соответствии с п. 3 формулы изобретения. Технология получения материалов,экспериментальных образцов и проведение испытаний аналогичны описанным в примерах 3-13, за тем лишь исключением, что в состав модифицирующей добавки дополнительно вводят полипропилен, или сополимер этилена и пропилена, или их смесь с игольчатым волластонитом. Примеры 24, 25 характеризуют запредельные составы и отличаются от примеров 3-5 тем, что концентрации химического вспенивателя и диспергатора не соответствуют оптимальным, указанным в формуле изобретения значениям. Анализ экспериментальных данных, представленных в таблице позволяет сделать следующие заключения 1. Композиционные материалы, полученные согласно изобретению, обладают улучшенной формуемостью при их переработке по ЭПТ при его использовании длина пути течения расплава в оформляющей полости (формуемость) возрастает в 1,14-1,36 раза. 2. Использование изобретения приводит к снижению колебаний усадки композиционного материала в 1,7-2,4 раза, что обеспечивает получение изделий с повышенной точностью геометрических размеров. 3. Композиционные материалы, полученные согласно изобретению, обладают на 1764 повышенной изгибной прочностью, что позволяет изготавливать из них изделия с более высокими жесткостью, формоустойчивостью и стойкостью к короблению. Технический эффект при реализации изобретения заключается в следующем. Введение химического вспенивателя в состав композиционного материала на основе ПЭ изменяет характер течения расплава в оформляющей полости пресс-формы при получении изделий по ЭПТ между поверхностью холодной формы и расплавом образуется газовая подушка, являющаяся своеобразным теплоизолятором (данный факт не является очевидным и ранее не описан). В результате снижается степень переохлаждения расплава в слоях полимера, контактирующих со стенками пресс-формы, и происходит увеличение длины пути его затекания в оформляющую полость (улучшение формуемости). Кроме того, выделяющийся при разложении химического вспенивателя газ снижает внутреннее трение (вязкость) расплава, что обеспечивает улучшение передачи давления на движущийся расплав и также способствует улучшению формуемости. При этом заполнение оформляющих полостей пресс-формы происходит при пониженном давлении и сопровождается снижением молекулярной ориентации. Уменьшение степени молекулярной ориентации способствует снижению колебаний усадки, а значит, повышению точности геометрических размеров изделий. 5 17744 1 2013.12.30 Введение диспергатора позволяет осуществить подвспенивание более равномерно во всем объеме расплава при наличии в нем температурных неоднородностей. Наличие в составе диспергатора фракционированного (тонкодисперсного) микроталька, частицы которого обработаны синтетическим воском, или (и) жирной кислотой, или (и) ее солью, обеспечивает армирование стенок микроячеистой структуры, образующейся в объеме изделия, что придает им дополнительную жесткость и обеспечивает повышенную сопротивляемость изгибным нагрузкам (данный эффект неочевиден и не описан в научной и патентной литературе). При дополнительном введении в состав композиционного материала 0,5-15 мас.игольчатого волластонита (п. 2 формулы изобретения) усиливается армирующий эффект,обусловленный армирующим действием микроволокон волластонита. При этом наблюдается дополнительное снижение усадки и ее колебаний без заметного ухудшения формуемости (таблица, примеры 14-17). Введение в состав композиционного материала ПП или с-ПП (п. 3 формулы изобретения) обеспечивает формирование стенок микроячеистой структуры изделий из смеси ПЭ/ПП (с-ПП), когезионная прочность которых существенно превышает таковую для чистого ПЭ. Поэтому композиционные материалы на основе смесей ПЭ/ПП (с-ПП) обладают повышенными значениями максимального напряжения при изгибе (таблица, примеры 1823). Наличие в композиционном материале химического вспенивателя способствует дополнительной гомогенизации смеси ПЭ/ПП (с-ПП) на стадии компаундирования и улучшению ее однородности (данный эффект не очевиден и ранее не описан). Поэтому подобные материалы обладают низким уровнем значений колебания усадки (таблица,примеры 18-23). Реализация изобретения в промышленном масштабе возможна на предприятиях, перерабатывающих полимерные материалы по ЭПТ. 17744 1 2013.12.30 Составы для формования пластмассовых изделий по экструзионно-прессовой технологии и показатели их свойств Тип состава Заявляемый состав 5 Компоненты, показатели свойств Протокомпозиций, едитип ницы измерений 1 2 3 4 1. Полиэтилен,мас 99,4 97,3 1.1. марка 277-73 100 100 1.2. марка 276-73 2. Полипропилен,мас.3. Сополимер этилена и пропилена,мас.4. Химический вспениватель,мас.4.1. Азодикарбо 0,1 0,7 намид 4.2. п-толуолсульфонилсемикаразид 5. Диспергатор,мас.0,495 1,9 5.1. Микротальк фракционированный, мас.5.2. Синтетический воск, мас.5.2.1. Полиэтиле 0,005 0,1 новый воск,мас.5.2.2. Эфирный воск 5.3. Жирная кислота и ее соль,мас.5.3.1. Стеариновая кислота 5.3.2. Кальций стариновокислый 5.3.3. Пальмитиновая кислота 6. Волластонит игольчатый,мас.7. Показатели свойств материалов 7.1. Формуемость,мм 7.2. Усадка,7.3. Колебания усадки,7.4. Максимальное напряжение при изгибе, МПа 17744 1 2013.12.30 Источники информации 1. Михасенок О.Я. Новые возможности технологии литья под давлением. Ч. 10 // Полимерные материалы. Информационный бюллетень. - 2005. -10. - С. 18-22 2005.11. - С. 20-24. 2. Патент США 3548048, МПК 264-147. 3. Герасименко С.А., Песецкий С.С. Влияние реологических свойств расплава полиэтилена на его формуемость при переработке по экструзионно-прессовой технологии // Материалы. Технологии. Инструмент. - 2009. - Т. 14. -4. - С. 72-77. 4. Модификация структуры и свойств полимеризационных пластмасс. - М. ОНПО Пластполимер, 1981. - С. 12. 5. Справочное пособие Пер. с англ. / Под ред. Г.С.Каца, Д.В.Милевского. - М. Химия,1981. - С. 138. 6. Герасименко С.А., Песецкий С.С. Анализ формуемости термопластов при экструзионно-прессовой технологии // Материалы. Технологии. Инструмент. - 2008. - Т.13. -1. С. 38-47 (прототип). Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: C08L 23/06

Метки: экструзионно-прессовой, формования, технологии, изделий, композиционный, материал

Код ссылки

<a href="https://by.patents.su/9-17744-kompozicionnyjj-material-dlya-formovaniya-izdelijj-po-ekstruzionno-pressovojj-tehnologii.html" rel="bookmark" title="База патентов Беларуси">Композиционный материал для формования изделий по экструзионно-прессовой технологии</a>

Предыдущий патент: Устройство для защиты электрооборудования от коммутационных перенапряжений в низковольтной электрической сети

Следующий патент: Кристаллы, содержащие (S)-N-[2-(1,6,7,8-тетрагидро-2Н-индено[5,4-b]фуран-8-ил)этил]пропионамид, и их применение

Случайный патент: Способ получения сусла для светлого пива