Композиционный материал для изготовления массивных резинотехнических изделий

Номер патента: 17074

Опубликовано: 30.04.2013

Авторы: Кротова Татьяна Валентиновна, Барцевич Виталий Анатольевич, Казак Игорь Маркович, Толстик Светлана Михайловна, Русецкий Валерий Викторович, Русецкий Денис Валерьевич, Конойко Валентина Владимировна, Лейзеронок Марина Евгеньевна, Русецкая Ирина Григорьевна, Марусова Софья Николаевна

Текст

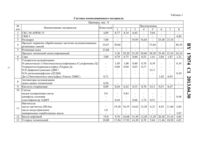

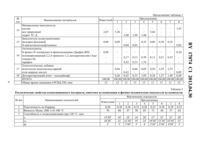

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ МАССИВНЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ(71) Заявитель Открытое акционерное общество Беларусьрезинотехника(72) Авторы Русецкий Валерий Викторович Толстик Светлана Михайловна Кротова Татьяна Валентиновна Лейзеронок Марина Евгеньевна Русецкий Денис Валерьевич Казак Игорь Маркович Марусова Софья Николаевна Русецкая Ирина Григорьевна Конойко Валентина Владимировна Барцевич Виталий Анатольевич(73) Патентообладатель Открытое акционерное общество Беларусьрезинотехника(57) 1. Композиционный материал для изготовления массивных резинотехнических изделий, включающий ненасыщенный каучук общего назначения или регенерат, или продукт первично обработанных частично вулканизованных резиновых смесей, или их смеси, серу, ускоритель вулканизации, смолу, мягчитель, битум нефтяной, углерод технический,минеральный наполнитель и замедлитель подвулканизации, отличающийся тем, что дополнительно содержит продукт латексный скоагулированный, представляющий собой отходы производства латексных нитей или губчатых изделий, технологическую добавку и дегидратирующий агент - кальцийнафт при следующем соотношении компонентов,мас.ненасыщенный каучук общего назначения не более 9,0 регенерат не более 34,84 продукт первично обработанных частично вулканизованных резиновых смесей не более 48,39 сера 0,52-2,04 ускоритель вулканизации 0,44-1,09 смола 0,44-1,74 мягчитель 6,21-19,28 битум нефтяной 4,84-23,34 углерод технический 4,83-17,92 минеральный наполнитель 1,45-5,64 17074 1 2013.04.30 замедлитель подвулканизации 0,02-0,38 продукт латексный скоагулированный 5,26-29,20 технологическая добавка 0,04-2,55 дегидратирующий агент - кальцийнафт 0,26-1,40. 2. Композиционный материал по п. 1, отличающийся тем, что дополнительно содержит кислоту стеариновую в количестве не более 0,7 мас. . 3. Композиционный материал по п. 1, отличающийся тем, что дополнительно содержит антиоксидант в количестве не более 2,44 мас. . Изобретение относится к резиновой промышленности и может быть использовано для производства композиционного материала, применяемого для изготовления массивных резинотехнических изделий (РТИ), обладающих высокими амортизационными, морозостойкими, эластическими свойствами и эксплуатируемых при температурах от 40 до 60 С. Производство массивных резинотехнических изделий связано с рядом трудностей, вызванных как их размерами, так и условиями эксплуатации. Технологические параметры оборудования для изготовления массивных РТИ (давление при формовании, время и температура вулканизации) отличаются от режимов изготовления остальных РТИ. Композиционный материал для производства массивных резинотехнических изделий должен обладать стойкостью к подвулканизации и иметь широкое плато вулканизации, изготовленные из данного материала изделия должны обеспечивать хорошие упругопрочностные, амортизационные, эластические, морозостойкие свойства, длительно эксплуатироваться при больших нагрузках 1, 2. Наиболее близкой по технологической сущности и достигаемому эффекту к предлагаемому композиционному материалу является вулканизованная резиновая смесь для получения твердых резин 3, включающая продукт первично обработанных частично вулканизованных резиновых смесей 20-50 мас. , резиновую муку 15-45 мас. , серу 1-3 мас. , ускорители вулканизации 0,5-2,0 мас. , технический углерод 2-10 мас. ,минеральные наполнители 1-15 мас. , смолы 0,5-5,0 мас. , мягчители нефтяного происхождения 1-8 мас. , нефтяной битум 4-15 мас. , антиоксиданты 0,5-1,0 мас. . Смесь также может содержать не более 8 мас.бутадиен-стирольного каучука, не более 7 мас.регенерата, а также не более 0,5 мас.активаторов вулканизации, не более 0,2 мас.стеариновой кислоты и не более 0,1 мас.замедлителей подвулканизации. Недостатком известной вулканизованной резиновой смеси для получения твердых резин, обладающей удовлетворительными реологическими свойствами и вулканизационными характеристиками, хорошим комплексом прочностных и эластических показателей,являются ее достаточно высокие вязкостные свойства, низкая стойкость к преждевременной подвулканизации, недостаточный уровень значений показателей сопротивления накоплению относительной остаточной деформации, атмосферостойкости, морозостойкости, эластичности. Задача настоящего изобретения направлена на снижение вязкости, сопротивления накоплению относительной остаточной деформации сжатия композиционного материала,увеличение его стойкости к преждевременной подвулканизации и улучшение перерабатываемости на технологическом оборудовании, а также повышение атмосферостойкости,морозостойкости, эластичности композиционного материала при сохранении достаточного уровня его твердости и упруго-прочностных свойств. Для достижения поставленной задачи предлагается композиционный материал на основе ненасыщенных каучуков общего назначения (СКС или СКИ) или регенерата, или продукта первично обработанных частично вулканизованных резиновых смесей, или их смеси, включающий продукт латексный скоагулированный, представляющий собой отходы производства латексных нитей или губчатых изделий, серу, ускорители вулканизации,2 17074 1 2013.04.30 кислоту стеариновую, смолы, мягчители, битум нефтяной, углерод технический, минеральные наполнители, замедлитель подвулканизации, антиоксиданты, технологическую добавку, дегидратирующий агент - кальцийнафт при следующем соотношении компонентов, мас.ненасыщенные каучуки общего назначения не более 9,0 продукт латексный скоагулированный 5,26-29,20 регенерат не более 34,84 продукт первично обработанных частично вулканизованных резиновых смесей не более 48,39 сера 0,52-2,04 ускорители вулканизации 0,44-1,09 кислота стеариновая не более 0,7 смолы 0,44-1,74 мягчители 6,21-19,28 битум нефтяной 4,84-23,34 углерод технический 4,83-17,92 минеральные наполнители 1,45-5,64 замедлитель подвулканизации 0,02-0,38 антиоксиданты не более 2,44 технологическая добавка 0,04-2,55 дегидратирующий агент - кальцийнафт 0,26-1,40. В предлагаемом композиционном материале могут использоваться в качестве ускорителей вулканизации сульфенамид Ц (-циклогексил-2-бензтиазолилсульфенамид), тиурам Д (тетраметилтиурамдисульфид), ДФГ (,-дифенилгуанидин), ДТДМ (,дитиодиморфолин), тиазол 2 МБС (ди-(2-бентиазолил)-дисульфид). В качестве смол используются инден-кумароновая смола, канифоль сосновая, пластификатор АДМТ, термополимерная смола, смола стирольно-инденовая. С целью усиления возможно использование следующих марок углерода технического П-234, П-324,339,330. В качестве мягчителей используются масло-мягчитель ПН-6 ш, масла индустриальные, минеральные отработанные масла. В качестве минеральных наполнителей используются каолин, мел природный, таурит ТС-Д, шунгит. В качестве замедлителей подвулкинизации используются ангидрид фталевый, циклогексилтиофталимид. В качестве антиоксидантов используются диафен ФП (-фенилизопропил-фенилендиамин),ацетонанил,(полимеризованный 2,2,4-триметил 1,2 дигидрохинолин), парафин. В качестве технологических добавок используются полиэтилен низкомолекулярный,соли жирных кислот - стеарат натрия или стеарат цинка 4, 5. Отличительным признаком предлагаемого композиционного материала для изготовления массивных резинотехнических изделий является использование продукта латексного скоагулированного, представляющего собой отходы производства латексных нитей или губчатых изделий, технологической добавки, дегидратирующего агента. Основным компонентом предлагаемого композиционного материала является продукт латексный скоагулированный, представляющий собой отходы латексных смесей, образующиеся из-за преждевременной коагуляции при производстве латекса и латексных изделий (латексных нитей и губчатых изделий) в результате нарушения ингредиентного состава, параметров технологического процесса, условий и сроков хранения латексов и латексных смесей. 17074 1 2013.04.30 Процесс смешения композиционного материала осуществляется в резиносмесителе РСВД-250 при последовательном вводе компонентов. Общее время смешения и гомогенизации составляет от 11 до 13 мин. Изобретение поясняется примерами 1-8, составы которых представлены в табл. 1. Реологические свойства композиционного материала, кинетика вулканизации и физикомеханические показатели вулканизатов приведены в табл. 2. Вязкоэластические свойства композиционного материала исследованы на анализаторе перерабатываемости резин марки 2000, вулканизационные характеристики сняты на реометре ф. Монсанто. Физико-механические показатели определялись по ГОСТ 27075, ГОСТ 9.029-74, ГОСТ 12535-84, ГОСТ 7912-74, ГОСТ 263-75, ГОСТ 9.024-74, ГОСТ 21110-86, ГОСТ 10722-76, ГОСТ 415-75 на стандартных образцах, свулканизованных в оптимуме вулканизиции 143 С 15 мин. Предлагаемый композиционный материал для изготовления массивных резинотехнических изделий, включающий ненасыщенные каучуки общего назначения (СКС или СКИ) или регенерат, или продукт первично обработанных частично вулканизованных резиновых смесей, продукт латексный скоагулированный, представляющий собой отходы производства латексных нитей или губчатых изделий, серу, ускорители вулканизации, кислоту стеариновую, смолы, мягчители, битум нефтяной, углерод технический, минеральные наполнители, замедлитель подвулканизации, антиоксиданты, технологическую добавку,дегидратирующий агент - кальцийнафт, обеспечивает снижение вязкости, сопротивления накоплению относительной остаточной деформации сжатия композиционного материала,увеличение его стойкости к преждевременной подвулканизации и улучшение перерабатываемости на технологическом оборудовании, а также повышение атмосферостойкости,морозостойкости, эластичности композиционного материала при сохранении достаточного уровня его твердости и упруго-прочностных свойств. Композиционный материал, благодаря увеличению стойкости к подвулканизации,широкому плато вулканизации, хорошим упруго-прочностным, амортизационным, эластическим, морозостойким свойствам, может использоваться для изготовления массивных резинотехнических изделий, длительно эксплуатируемых при больших нагрузках. Наименование материалов Известный п/п 1 1 СКС-30-АРКМ-15 4,89 8,77 2 СКИ-3 3 Регенерат 7,00 Продукт первично обработанных частично вулканизованных 4 25,67 30,68 резиновых смесей 5 Резиновая мука 23,88 Продукт латексный скоагулированный 5,26 6 Сера 3,00 0,79 7 Ускорители вулканизации,-дитиодиморфолин (ДТДМ) Ди-(2-бензтиазолил)-дисульфид (Тиазол 2 МБС) 0,71 Активаторы вулканизации 8 окись цинка техническая 0,50 9 Кислота стеариновая 0,09 0,44 10 Смолы инден-кумароновая смола 5,0 канифоль сосновая пластификатор АДМТ 0,44 Мягчители масло-мягчитель ПН-6 ш 19,28 11 масло индустриальное 1,0 минеральные отработанные масла 12 Битум нефтяной 15,0 9,76 13 Углерод технический 10,00 17,84 Минеральные наполнители каолин мел природный таурит ТС-Д Замедлители подвулканизации ангидрид фталевый-фенилизопропилфенилендиамин (Диафен ФП) полимеризованный 2,2,4-триметил 1,2-дигидрохинолин (Ацетонанил Н) парафин Технологические добавки полиэтилен низкомолекулярный соли жирных кислот Дегидратирующий агент - кальцийнафт ИТОГО Общее время смешения в РСВД-250, мин Таблица 2 Реологические свойства композиционного материала, кинетика вулканизации и физико-механические показатели вулканизатов Фактические показателип/п Наименование показателей Предлагаемые Известный 1 2 3 4 5 6 7 8 1 Пластичность по Карреру 0,20 0,30 0,36 0,32 0,28 0,23 0,38 0,39 0,32 2 Вязкость Муни, (МБ 14) 100 С 76 60 47 50 65 71 46 37 44 3 Способность к подвулканизации при 120 С, мин 5 15/30// 18/ 18/ 16/ 20/ 17/ 21/ 21/ 20/ 35 18/30// 21/ 21/30// 19/ 24/ 19/30// 23/30// 25/30// 23/ 2000, 180 С Минимальный крутящий момент ,Максимальный крутящий момент ,Время начала подвулканизации (1),Время достижения 90 вулканизации (90),Условная прочность при растяжении, МПа Относительное удлинение при разрыве,Относительная остаточная деформация после разрыва,Твердость по Шору А, ед.ШорА Температурный предел хрупкости, С Стойкость к термическому старению- относительного удлинения Относительная остаточная деформация сжатия,70 С 24 ч 100 С 24 ч Эластичность по отскоку при 22 С,Продолжение таблицы 2 Фактические показатели Предлагаемые 2 3 4 5 6 7 8 17074 1 2013.04.30 Источники информации 1. Иванова В.И., Алешунина Л.А. Технология резиновых технических изделий. - Ленинград Химия, 1988. 2. Донцов А.А., Канаузова А.А., Литвинова Т.В. Каучук-олигомерные композиции в производстве резиновых изделий. - М. Химия, 1986. 3. Патент 2172750 2 27.08.2001. 4. Справочник резинщика / Под ред. П.И. Захарченко. - М. Химия, 1971. 5. Федюкин Д.Л., Махлис Ф.А. Технические и технологические свойства резин. - М. Химия, 1985. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: C08L 21/00, C08L 9/00, C08L 17/00, C08K 13/02

Метки: изделий, резинотехнических, изготовления, материал, массивных, композиционный

Код ссылки

<a href="https://by.patents.su/8-17074-kompozicionnyjj-material-dlya-izgotovleniya-massivnyh-rezinotehnicheskih-izdelijj.html" rel="bookmark" title="База патентов Беларуси">Композиционный материал для изготовления массивных резинотехнических изделий</a>

Предыдущий патент: Способ очистки воды от ионов железа и природных органических веществ

Следующий патент: Устройство для вычисления полиномиальных симметрических булевых функций восьми переменных

Случайный патент: Выключатель быстродействующий