Способ изготовления поршня двигателя внутреннего сгорания

Номер патента: 14862

Опубликовано: 30.10.2011

Авторы: Соколов Владимир Николаевич, Изобелло Александр Юрьевич, Клушин Валерий Александрович, Волочко Александр Тихонович, Овчинников Владимир Васильевич

Текст

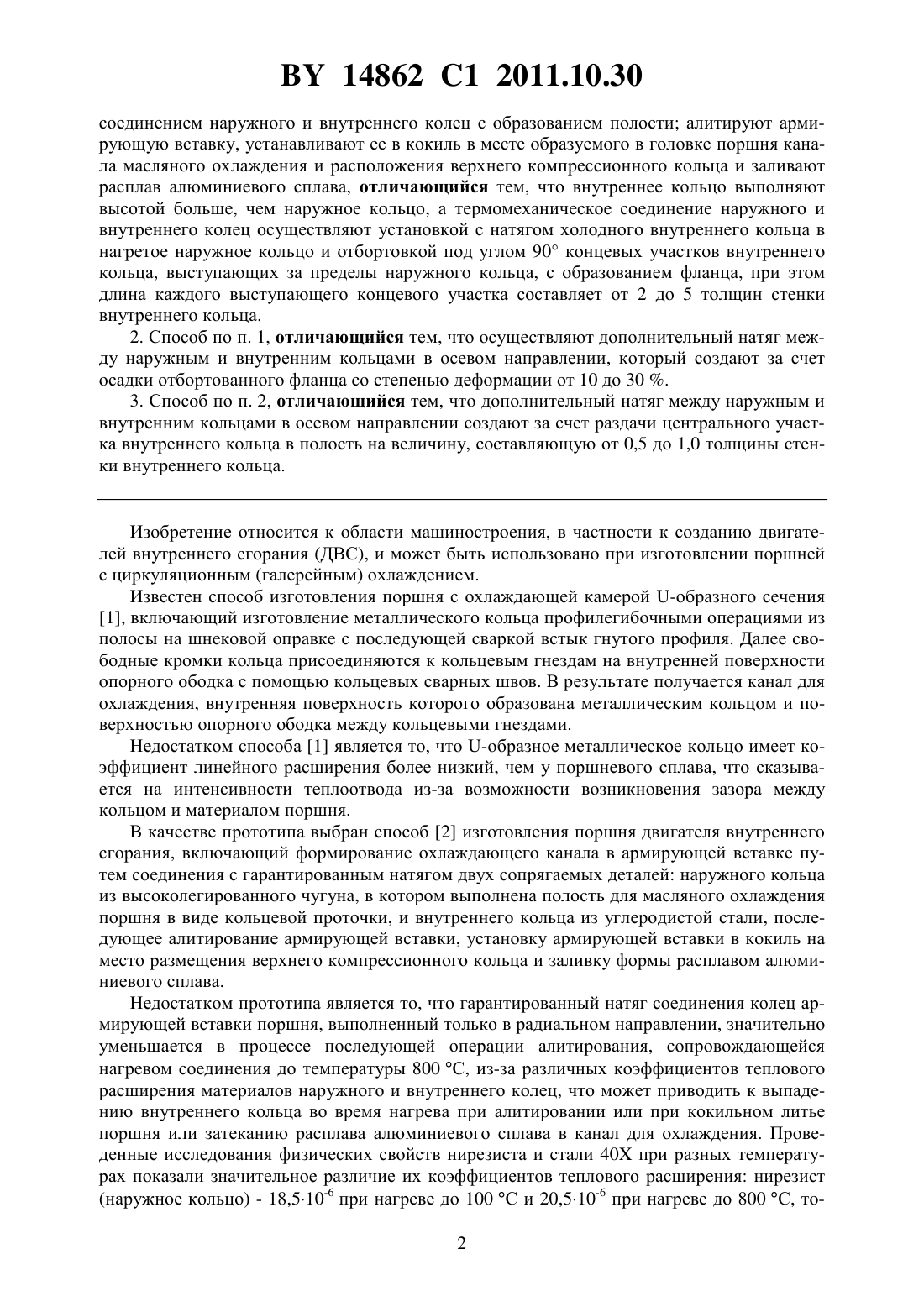

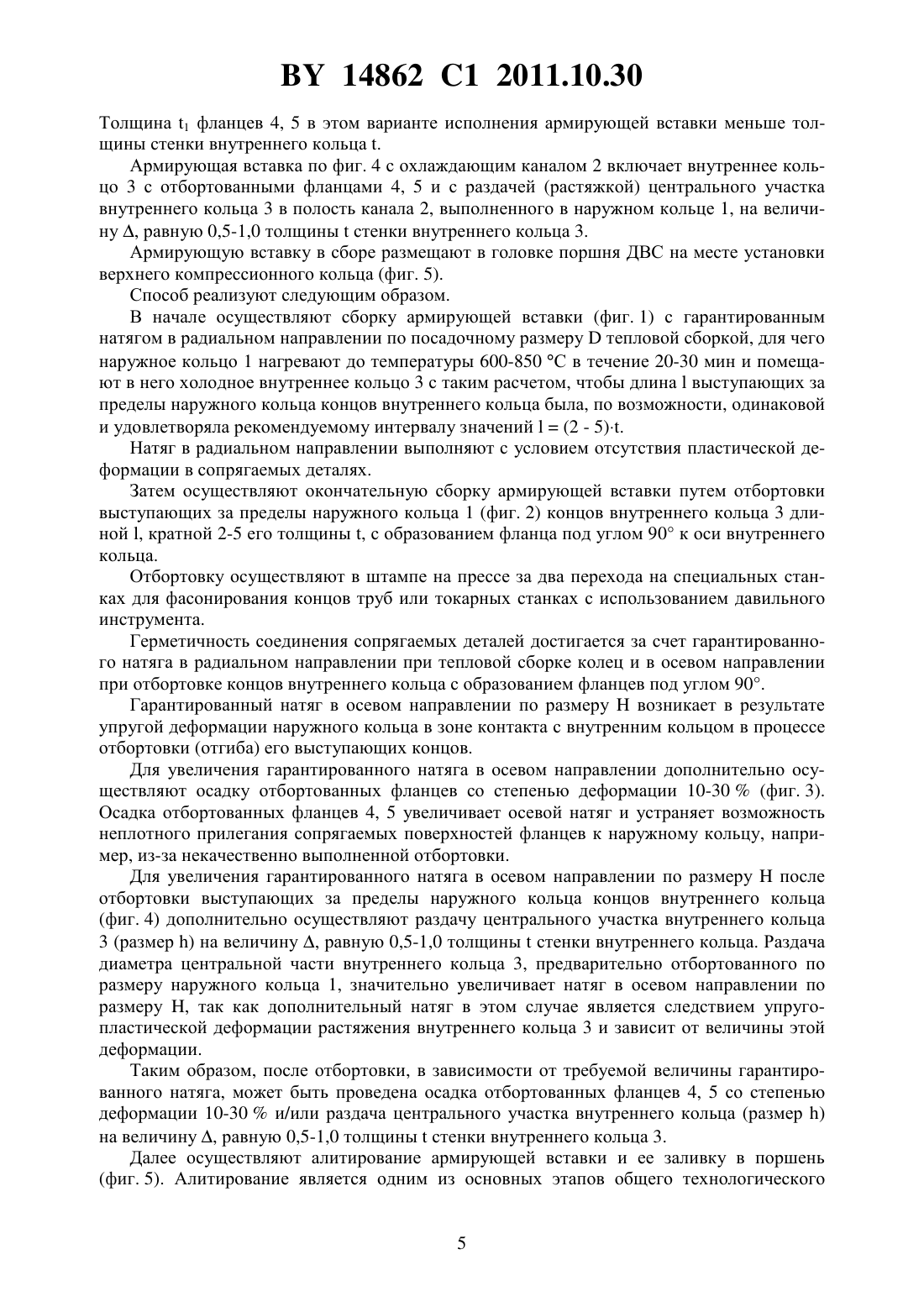

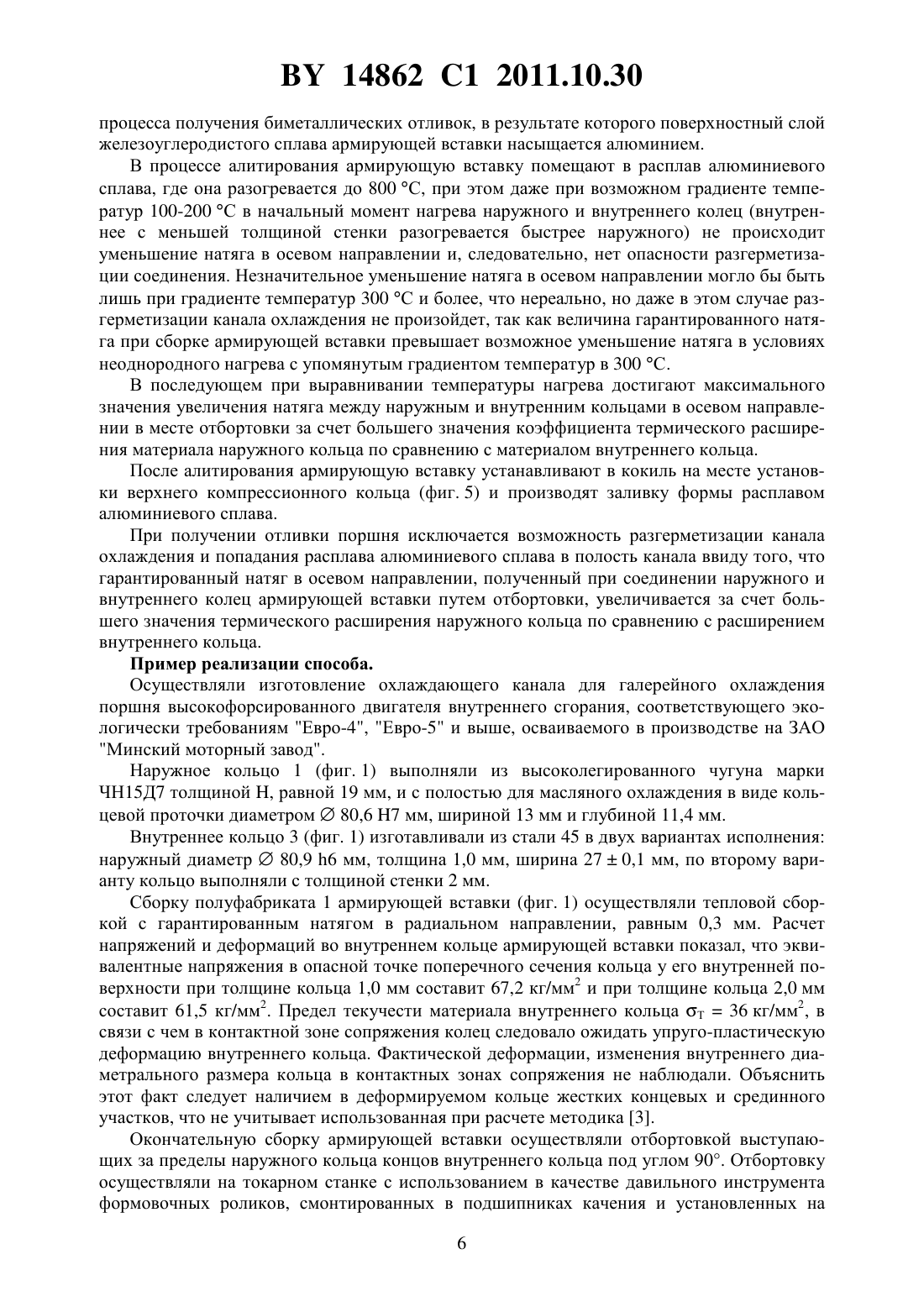

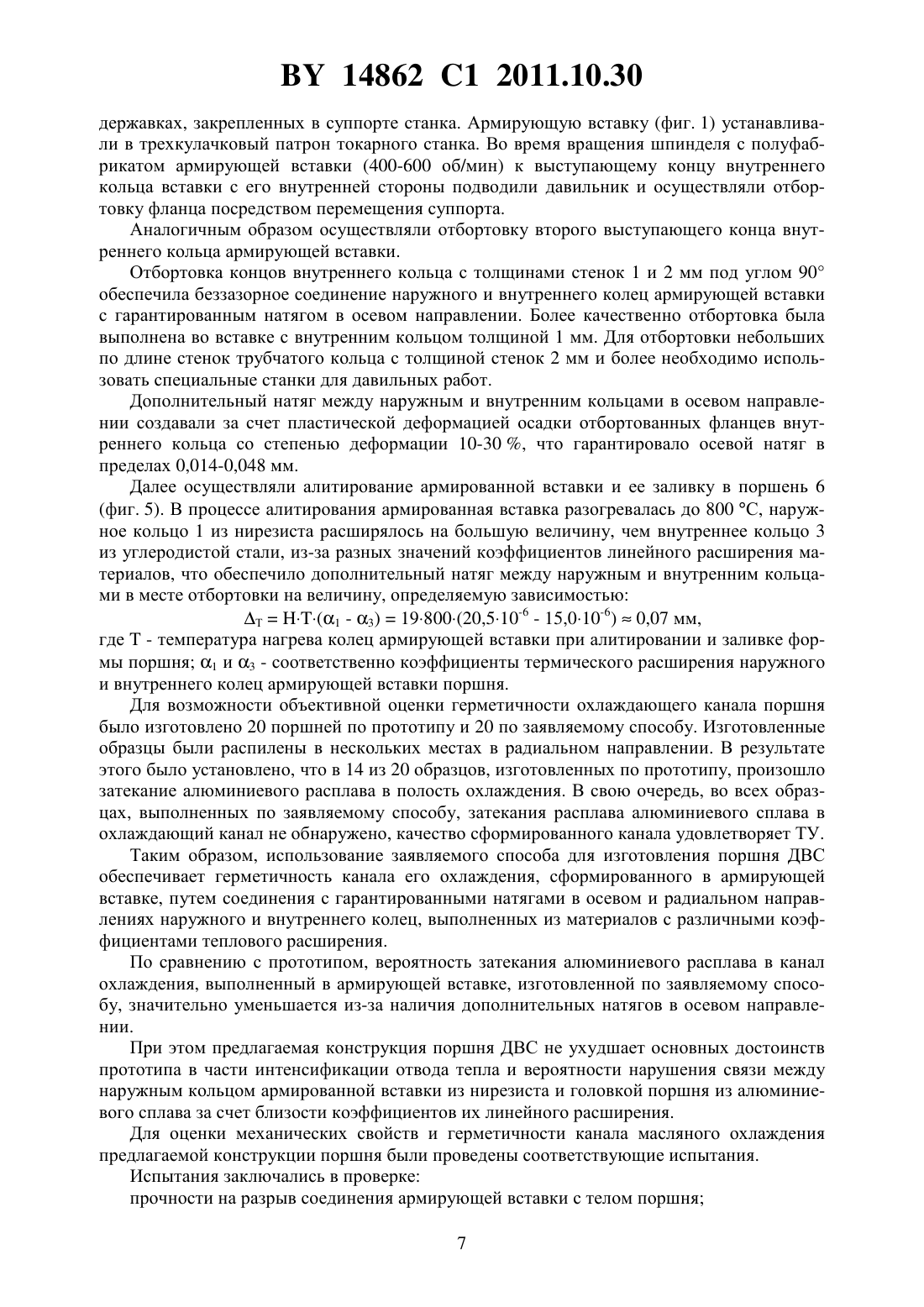

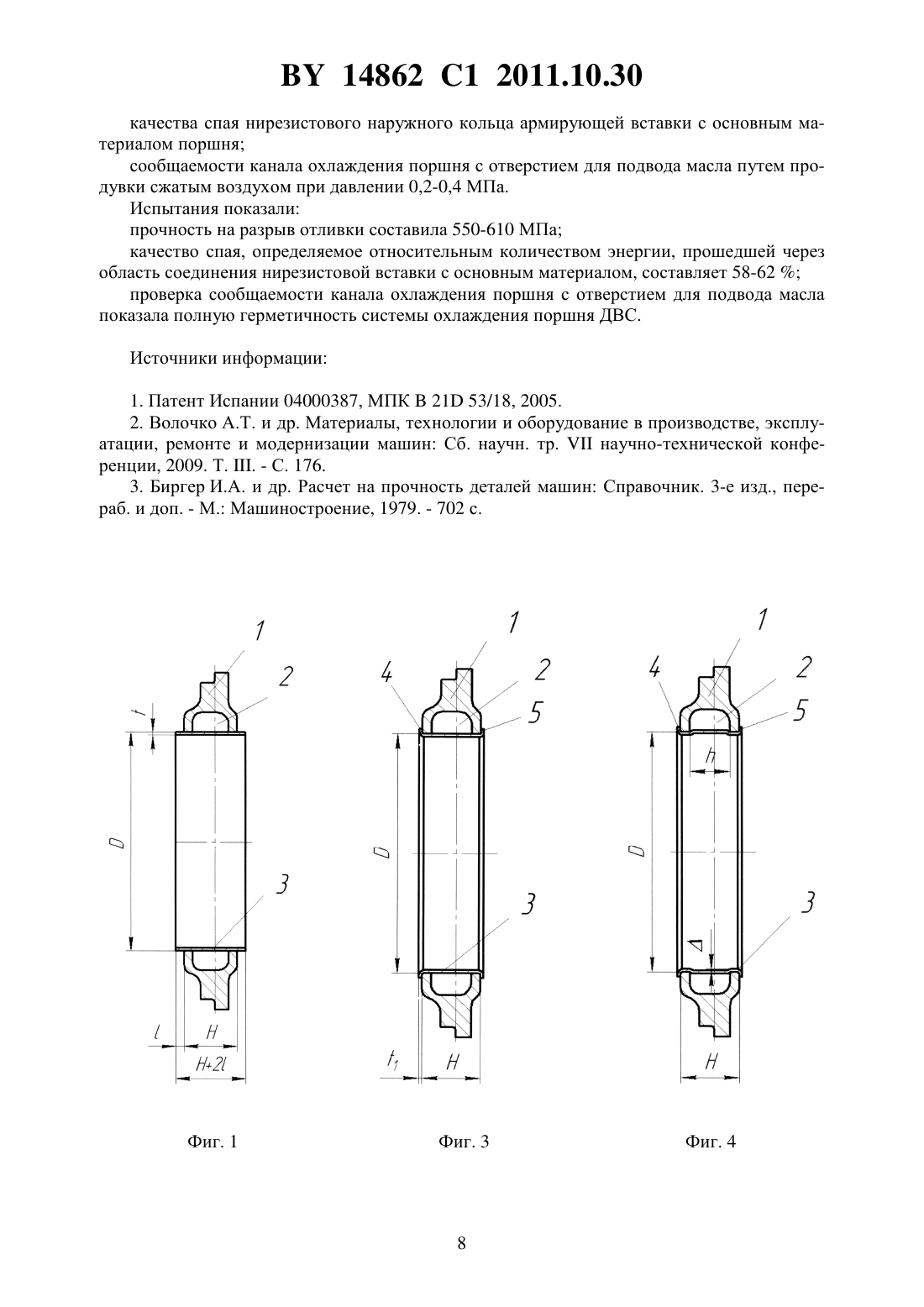

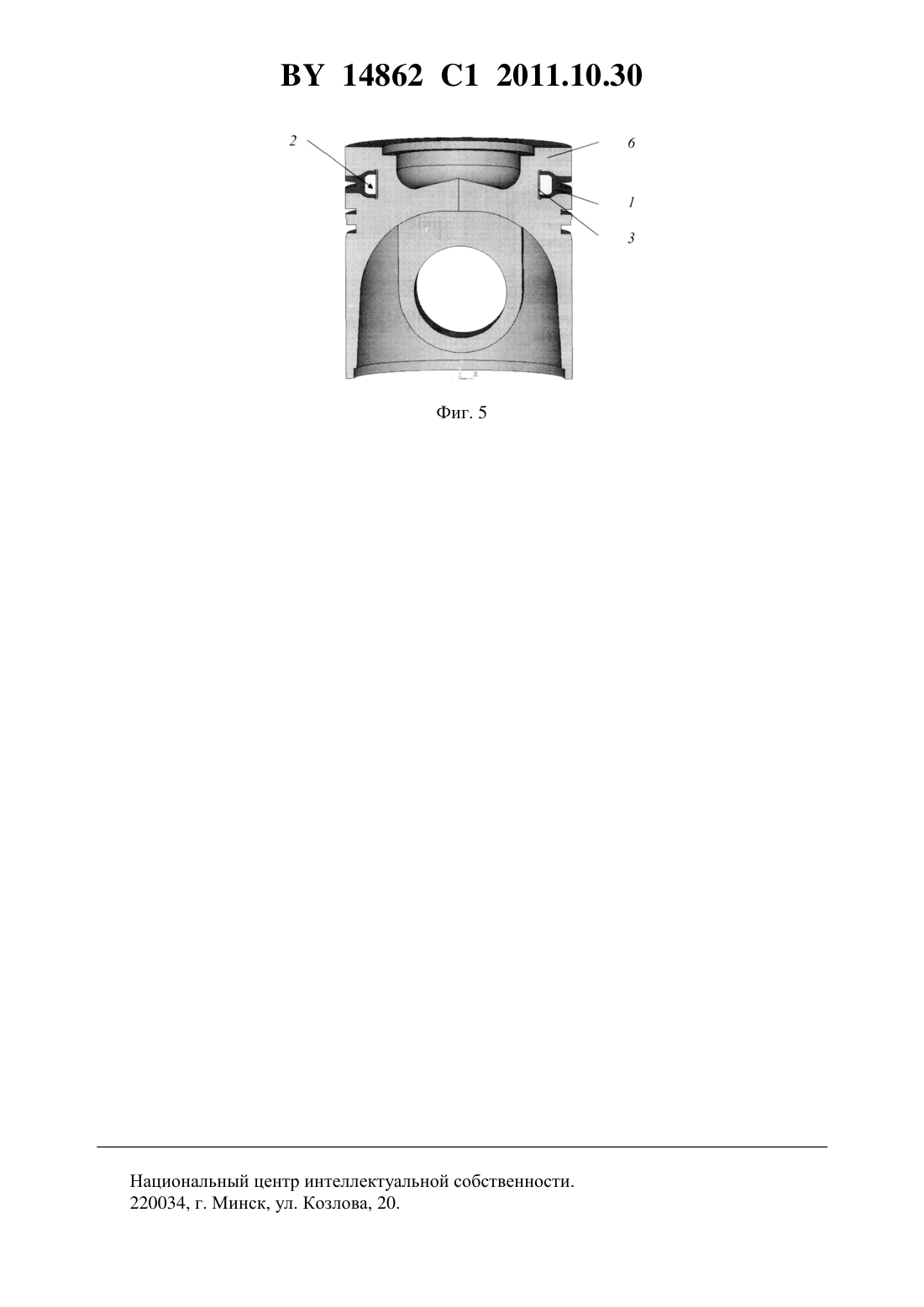

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ(71) Заявители Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси Открытое акционерное общество Минский моторный завод(72) Авторы Волочко Александр Тихонович Клушин Валерий Александрович Соколов Владимир Николаевич Овчинников Владимир Васильевич Изобелло Александр Юрьевич(73) Патентообладатели Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси Открытое акционерное общество Минский моторный завод(57) 1. Способ изготовления поршня двигателя внутреннего сгорания, при котором выполняют из высоколегированного чугуна наружное кольцо с кольцевой проточкой и внутреннее кольцо из углеродистой стали получают армирующую вставку термомеханическим 14862 1 2011.10.30 соединением наружного и внутреннего колец с образованием полости алитируют армирующую вставку, устанавливают ее в кокиль в месте образуемого в головке поршня канала масляного охлаждения и расположения верхнего компрессионного кольца и заливают расплав алюминиевого сплава, отличающийся тем, что внутреннее кольцо выполняют высотой больше, чем наружное кольцо, а термомеханическое соединение наружного и внутреннего колец осуществляют установкой с натягом холодного внутреннего кольца в нагретое наружное кольцо и отбортовкой под углом 90 концевых участков внутреннего кольца, выступающих за пределы наружного кольца, с образованием фланца, при этом длина каждого выступающего концевого участка составляет от 2 до 5 толщин стенки внутреннего кольца. 2. Способ по п. 1, отличающийся тем, что осуществляют дополнительный натяг между наружным и внутренним кольцами в осевом направлении, который создают за счет осадки отбортованного фланца со степенью деформации от 10 до 30 . 3. Способ по п. 2, отличающийся тем, что дополнительный натяг между наружным и внутренним кольцами в осевом направлении создают за счет раздачи центрального участка внутреннего кольца в полость на величину, составляющую от 0,5 до 1,0 толщины стенки внутреннего кольца. Изобретение относится к области машиностроения, в частности к созданию двигателей внутреннего сгорания (ДВС), и может быть использовано при изготовлении поршней с циркуляционным (галерейным) охлаждением. Известен способ изготовления поршня с охлаждающей камерой -образного сечения 1, включающий изготовление металлического кольца профилегибочными операциями из полосы на шнековой оправке с последующей сваркой встык гнутого профиля. Далее свободные кромки кольца присоединяются к кольцевым гнездам на внутренней поверхности опорного ободка с помощью кольцевых сварных швов. В результате получается канал для охлаждения, внутренняя поверхность которого образована металлическим кольцом и поверхностью опорного ободка между кольцевыми гнездами. Недостатком способа 1 является то, что -образное металлическое кольцо имеет коэффициент линейного расширения более низкий, чем у поршневого сплава, что сказывается на интенсивности теплоотвода из-за возможности возникновения зазора между кольцом и материалом поршня. В качестве прототипа выбран способ 2 изготовления поршня двигателя внутреннего сгорания, включающий формирование охлаждающего канала в армирующей вставке путем соединения с гарантированным натягом двух сопрягаемых деталей наружного кольца из высоколегированного чугуна, в котором выполнена полость для масляного охлаждения поршня в виде кольцевой проточки, и внутреннего кольца из углеродистой стали, последующее алитирование армирующей вставки, установку армирующей вставки в кокиль на место размещения верхнего компрессионного кольца и заливку формы расплавом алюминиевого сплава. Недостатком прототипа является то, что гарантированный натяг соединения колец армирующей вставки поршня, выполненный только в радиальном направлении, значительно уменьшается в процессе последующей операции алитирования, сопровождающейся нагревом соединения до температуры 800 С, из-за различных коэффициентов теплового расширения материалов наружного и внутреннего колец, что может приводить к выпадению внутреннего кольца во время нагрева при алитировании или при кокильном литье поршня или затеканию расплава алюминиевого сплава в канал для охлаждения. Проведенные исследования физических свойств нирезиста и стали 40 при разных температурах показали значительное различие их коэффициентов теплового расширения нирезист(наружное кольцо) - 18,510-6 при нагреве до 100 С и 20,510-6 при нагреве до 800 С, то 2 14862 1 2011.10.30 гда как коэффициент теплового расширения сталей 40 и 45 (внутреннее кольцо) соответственно имеет значения 11,910-6 и 15,010-6. Таким образом, известный способ 2 может быть реализован, если гарантированный натяг в соединении колец армированной вставки поршня при тепловой сборке будет больше разницы изменения посадочных размеров наружного и внутреннего колец при последующих операциях изготовления поршня (алитирование и кокильное литье), вызванных различными коэффициентами термического расширения материалов наружного и внутреннего колец. Кроме того, соединение деталей с гарантированным натягом должно удовлетворять не только требованиям неподвижности соединения, но и прочности сопрягаемых деталей, в связи с чем внутреннее кольцо следует выполнять толстостенным во избежание его пластической деформации при сборке. Проведенные исследования по способу 2 показали, что для обеспечения герметичности канала необходимо строгое соблюдение оптимальных режимов сборки точное исполнение сопрягаемых поверхностей в заданном узком интервале допусков и температурных режимов сборки и последующих операций изготовления поршня, что связано со значительной трудоемкостью изготовления. В основу изобретения положена задача повышения герметичности канала охлаждения поршня ДВС. Поставленная задача решается тем, что в способе изготовления поршня двигателя внутреннего сгорания, при котором выполняют из высоколегированного чугуна наружное кольцо с кольцевой проточкой и внутреннее кольцо из углеродистой стали получают армирующую вставку термомеханическим соединением наружного и внутреннего колец с образованием полости алитируют армирующую вставку, устанавливают ее в кокиль в месте образуемого в головке поршня канала масляного охлаждения и расположения верхнего компрессионного кольца и заливают расплав алюминиевого сплава, внутреннее кольцо выполняют высотой больше, чем наружное кольцо, а термомеханическое соединение наружного и внутреннего колец осуществляют установкой с натягом холодного внутреннего кольца в нагретое наружное кольцо и отбортовкой под углом 90 концевых участков внутреннего кольца, выступающих за пределы наружного кольца, с образованием фланца,при этом длина каждого выступающего концевого участка составляет от 2 до 5 толщин стенки внутреннего кольца а также тем, что осуществляют дополнительный натяг между наружным и внутренним кольцами в осевом направлении, который создают за счет осадки отбортованного фланца со степенью деформации от 10 до 30 а также тем, что дополнительный натяг между наружным и внутренним кольцами в осевом направлении создают за счет раздачи центрального участка внутреннего кольца в полость на величину, составляющую от 0,5 до 1,0 толщины стенки внутреннего кольца. Сущностью заявляемого технического решения является обеспечение герметизации канала масляного охлаждения на стадиях алитирования армирующих вставок и литья поршней за счет разнонаправленных термомеханических взаимодействий между отбортованными концами внутреннего кольца и поверхностью наружного кольца, вызванных разностью коэффициентов термического расширения деталей армирующей вставки. При алитировании армирующей вставки и литье заготовки поршня из алюминиевого сплава натяг в осевом направлении между наружным и внутренним кольцами в месте отбортовки обеспечивается за счет большего значения коэффициента термического расширения наружного кольца по сравнению с расширением внутреннего кольца, чем увеличивают гарантию полной герметизации канала в месте выполненной отбортовки. Дополнительный натяг между наружным и внутренним кольцами в осевом направлении создают за счет осадки отбортованного фланца со степенью деформации 10-30 и/или за счет раздачи центрального участка внутреннего кольца в полость канала на величину, равную 0,5-1,0 толщины стенки внутреннего кольца, увеличивая тем самым степень 3 14862 1 2011.10.30 герметизации охлаждающего канала, так как увеличивается натяг сопрягаемых деталей не только в осевом, но и в радиальном направлении. Интервал длин, равный 2-5 толщинам внутреннего кольца, выступающих концов внутреннего кольца за пределы наружного кольца определен экспериментально, длина меньше нижнего значения интервала длин не обеспечивает должной герметичности соединения при последующей операции отбортовки, длина больше верхнего значения интервала длин экономически не оправдана. При отбортовке фланцев под углом менее 90 к оси внутреннего кольца происходит нарушение герметичности колец в осевом направлении. Увеличение гарантированного натяга в осевом направлении может быть достигнуто осадкой фланцев со степенью деформации 10-30 . Осадка со степенью деформации менее 10 не гарантирует увеличения натяга сопрягаемых поверхностей по всей площади контакта фланцев внутреннего кольца с наружным кольцом. Осадка со степенью деформации более 30 нецелесообразна из-за повышения усилия воздействующего через фланец внутреннего кольца на наружное кольцо с каналом охлаждения и уменьшения толщины фланца при использовании тонкостенного внутреннего кольца. Дополнительный натяг в осевом направлении может быть достигнут при раздаче (растяжке) центрального участка внутреннего кольца в полость канала охлаждения, выполненного в наружном кольце, на величину, равную 0,5-1,0 толщины стенки внутреннего кольца. При раздаче на меньшую величину заданного интервала происходит незначительное деформирование кольца, которое не создает дополнительного натяга между кольцами. Раздача на величину более 1,0 толщины стенки внутреннего кольца характеризуется образованием трещин, утонением и может привести с учетом уже выполненного осевого натяга к значительным напряжениям и разрыву кольца в месте отбортовки. Заявляемое техническое решение поясняется фиг. 1-5, где на фиг. 1 приведен сборочный чертеж армирующей вставки поршня ДВС, на фиг. 2 - сборочный чертеж армирующей вставки поршня ДВС с отбортовкой концов внутреннего кольца, на фиг. 3 сборочный чертеж армирующей вставки поршня ДВС с отбортовкой концов внутреннего кольца и осадкой отбортованного фланца, на фиг. 4 - сборочный чертеж армирующей вставки поршня ДВС с отбортовкой концов внутреннего кольца и раздачей центрального участка внутреннего кольца в полость канала и на фиг. 5 - поршень ДВС с охлаждающим каналом в армирующей вставке. Армирующая вставка поршня ДВС (фиг. 1) состоит из наружного кольца 1, в котором выполнена полость 2 для масляного охлаждения поршня в виде кольцевой проточки, и внутреннего кольца 3. Наружное кольцо 1 выполняют из высоколегированного чугуна, а внутреннее кольцо 3 - из углеродистой стали. Внутреннее кольцо 3 выполняют выше наружного кольца высотойна величину, равную 2. Длинавыступающих за пределы наружного кольца концов внутреннего кольца(фиг. 1) равна 2-5 его толщины . Указанный интервал длин выступающих концов внутреннего кольца 3 за пределы наружного кольца 1 определен экспериментально, длина меньше нижнего значения интервала длин 2 не обеспечивает должной герметичности соединения при последующей операции отбортовки, длина больше верхнего значения интервала длин 5 экономически не оправдана. Армирующая вставка по фиг. 2 с охлаждающим каналом 2 включает внутреннее кольцо 3 с отбортованными фланцами 4, 5 под углом 90 к оси внутреннего кольца. Толщина фланцев равна толщине стенки внутреннего кольцаили может незначительно отличаться за счет утонения поперечного сечения при отбортовке. Армирующая вставка по фиг. 3 с охлаждающим каналом 2 включает внутреннее кольцо 3 с отбортованными и осаженными фланцами 4, 5 со степенью деформации 10-30 . 14862 1 2011.10.30 Толщина 1 фланцев 4, 5 в этом варианте исполнения армирующей вставки меньше толщины стенки внутреннего кольца . Армирующая вставка по фиг. 4 с охлаждающим каналом 2 включает внутреннее кольцо 3 с отбортованными фланцами 4, 5 и с раздачей (растяжкой) центрального участка внутреннего кольца 3 в полость канала 2, выполненного в наружном кольце 1, на величину , равную 0,5-1,0 толщиныстенки внутреннего кольца 3. Армирующую вставку в сборе размещают в головке поршня ДВС на месте установки верхнего компрессионного кольца (фиг. 5). Способ реализуют следующим образом. В начале осуществляют сборку армирующей вставки (фиг. 1) с гарантированным натягом в радиальном направлении по посадочному размерутепловой сборкой, для чего наружное кольцо 1 нагревают до температуры 600-850 С в течение 20-30 мин и помещают в него холодное внутреннее кольцо 3 с таким расчетом, чтобы длинавыступающих за пределы наружного кольца концов внутреннего кольца была, по возможности, одинаковой и удовлетворяла рекомендуемому интервалу значений(2 - 5). Натяг в радиальном направлении выполняют с условием отсутствия пластической деформации в сопрягаемых деталях. Затем осуществляют окончательную сборку армирующей вставки путем отбортовки выступающих за пределы наружного кольца 1 (фиг. 2) концов внутреннего кольца 3 длиной , кратной 2-5 его толщины , с образованием фланца под углом 90 к оси внутреннего кольца. Отбортовку осуществляют в штампе на прессе за два перехода на специальных станках для фасонирования концов труб или токарных станках с использованием давильного инструмента. Герметичность соединения сопрягаемых деталей достигается за счет гарантированного натяга в радиальном направлении при тепловой сборке колец и в осевом направлении при отбортовке концов внутреннего кольца с образованием фланцев под углом 90. Гарантированный натяг в осевом направлении по размерувозникает в результате упругой деформации наружного кольца в зоне контакта с внутренним кольцом в процессе отбортовки (отгиба) его выступающих концов. Для увеличения гарантированного натяга в осевом направлении дополнительно осуществляют осадку отбортованных фланцев со степенью деформации 10-30(фиг. 3). Осадка отбортованных фланцев 4, 5 увеличивает осевой натяг и устраняет возможность неплотного прилегания сопрягаемых поверхностей фланцев к наружному кольцу, например, из-за некачественно выполненной отбортовки. Для увеличения гарантированного натяга в осевом направлении по размерупосле отбортовки выступающих за пределы наружного кольца концов внутреннего кольца(фиг. 4) дополнительно осуществляют раздачу центрального участка внутреннего кольца 3 (размер ) на величину , равную 0,5-1,0 толщиныстенки внутреннего кольца. Раздача диаметра центральной части внутреннего кольца 3, предварительно отбортованного по размеру наружного кольца 1, значительно увеличивает натяг в осевом направлении по размеру , так как дополнительный натяг в этом случае является следствием упругопластической деформации растяжения внутреннего кольца 3 и зависит от величины этой деформации. Таким образом, после отбортовки, в зависимости от требуемой величины гарантированного натяга, может быть проведена осадка отбортованных фланцев 4, 5 со степенью деформации 10-30 и/или раздача центрального участка внутреннего кольца (размер ) на величину , равную 0,5-1,0 толщиныстенки внутреннего кольца 3. Далее осуществляют алитирование армирующей вставки и ее заливку в поршень(фиг. 5). Алитирование является одним из основных этапов общего технологического 14862 1 2011.10.30 процесса получения биметаллических отливок, в результате которого поверхностный слой железоуглеродистого сплава армирующей вставки насыщается алюминием. В процессе алитирования армирующую вставку помещают в расплав алюминиевого сплава, где она разогревается до 800 С, при этом даже при возможном градиенте температур 100-200 С в начальный момент нагрева наружного и внутреннего колец (внутреннее с меньшей толщиной стенки разогревается быстрее наружного) не происходит уменьшение натяга в осевом направлении и, следовательно, нет опасности разгерметизации соединения. Незначительное уменьшение натяга в осевом направлении могло бы быть лишь при градиенте температур 300 С и более, что нереально, но даже в этом случае разгерметизации канала охлаждения не произойдет, так как величина гарантированного натяга при сборке армирующей вставки превышает возможное уменьшение натяга в условиях неоднородного нагрева с упомянутым градиентом температур в 300 С. В последующем при выравнивании температуры нагрева достигают максимального значения увеличения натяга между наружным и внутренним кольцами в осевом направлении в месте отбортовки за счет большего значения коэффициента термического расширения материала наружного кольца по сравнению с материалом внутреннего кольца. После алитирования армирующую вставку устанавливают в кокиль на месте установки верхнего компрессионного кольца (фиг. 5) и производят заливку формы расплавом алюминиевого сплава. При получении отливки поршня исключается возможность разгерметизации канала охлаждения и попадания расплава алюминиевого сплава в полость канала ввиду того, что гарантированный натяг в осевом направлении, полученный при соединении наружного и внутреннего колец армирующей вставки путем отбортовки, увеличивается за счет большего значения термического расширения наружного кольца по сравнению с расширением внутреннего кольца. Пример реализации способа. Осуществляли изготовление охлаждающего канала для галерейного охлаждения поршня высокофорсированного двигателя внутреннего сгорания, соответствующего экологически требованиям Евро-4, Евро-5 и выше, осваиваемого в производстве на ЗАО Минский моторный завод. Наружное кольцо 1 (фиг. 1) выполняли из высоколегированного чугуна марки ЧН 15 Д 7 толщиной , равной 19 мм, и с полостью для масляного охлаждения в виде кольцевой проточки диаметром 80,6 7 мм, шириной 13 мм и глубиной 11,4 мм. Внутреннее кольцо 3 (фиг. 1) изготавливали из стали 45 в двух вариантах исполнения наружный диаметр 80,9 6 мм, толщина 1,0 мм, ширина 270,1 мм, по второму варианту кольцо выполняли с толщиной стенки 2 мм. Сборку полуфабриката 1 армирующей вставки (фиг. 1) осуществляли тепловой сборкой с гарантированным натягом в радиальном направлении, равным 0,3 мм. Расчет напряжений и деформаций во внутреннем кольце армирующей вставки показал, что эквивалентные напряжения в опасной точке поперечного сечения кольца у его внутренней поверхности при толщине кольца 1,0 мм составит 67,2 кг/мм 2 и при толщине кольца 2,0 мм составит 61,5 кг/мм 2. Предел текучести материала внутреннего кольца Т 36 кг/мм 2, в связи с чем в контактной зоне сопряжения колец следовало ожидать упруго-пластическую деформацию внутреннего кольца. Фактической деформации, изменения внутреннего диаметрального размера кольца в контактных зонах сопряжения не наблюдали. Объяснить этот факт следует наличием в деформируемом кольце жестких концевых и срединного участков, что не учитывает использованная при расчете методика 3. Окончательную сборку армирующей вставки осуществляли отбортовкой выступающих за пределы наружного кольца концов внутреннего кольца под углом 90. Отбортовку осуществляли на токарном станке с использованием в качестве давильного инструмента формовочных роликов, смонтированных в подшипниках качения и установленных на 6 14862 1 2011.10.30 державках, закрепленных в суппорте станка. Армирующую вставку (фиг. 1) устанавливали в трехкулачковый патрон токарного станка. Во время вращения шпинделя с полуфабрикатом армирующей вставки (400-600 об/мин) к выступающему концу внутреннего кольца вставки с его внутренней стороны подводили давильник и осуществляли отбортовку фланца посредством перемещения суппорта. Аналогичным образом осуществляли отбортовку второго выступающего конца внутреннего кольца армирующей вставки. Отбортовка концов внутреннего кольца с толщинами стенок 1 и 2 мм под углом 90 обеспечила беззазорное соединение наружного и внутреннего колец армирующей вставки с гарантированным натягом в осевом направлении. Более качественно отбортовка была выполнена во вставке с внутренним кольцом толщиной 1 мм. Для отбортовки небольших по длине стенок трубчатого кольца с толщиной стенок 2 мм и более необходимо использовать специальные станки для давильных работ. Дополнительный натяг между наружным и внутренним кольцами в осевом направлении создавали за счет пластической деформацией осадки отбортованных фланцев внутреннего кольца со степенью деформации 10-30 , что гарантировало осевой натяг в пределах 0,014-0,048 мм. Далее осуществляли алитирование армированной вставки и ее заливку в поршень 6(фиг. 5). В процессе алитирования армированная вставка разогревалась до 800 С, наружное кольцо 1 из нирезиста расширялось на большую величину, чем внутреннее кольцо 3 из углеродистой стали, из-за разных значений коэффициентов линейного расширения материалов, что обеспечило дополнительный натяг между наружным и внутренним кольцами в месте отбортовки на величину, определяемую зависимостью Т(1 - 3)19800(20,510-6 - 15,010-6)0,07 мм,где- температура нагрева колец армирующей вставки при алитировании и заливке формы поршня 1 и 3 - соответственно коэффициенты термического расширения наружного и внутреннего колец армирующей вставки поршня. Для возможности объективной оценки герметичности охлаждающего канала поршня было изготовлено 20 поршней по прототипу и 20 по заявляемому способу. Изготовленные образцы были распилены в нескольких местах в радиальном направлении. В результате этого было установлено, что в 14 из 20 образцов, изготовленных по прототипу, произошло затекание алюминиевого расплава в полость охлаждения. В свою очередь, во всех образцах, выполненных по заявляемому способу, затекания расплава алюминиевого сплава в охлаждающий канал не обнаружено, качество сформированного канала удовлетворяет ТУ. Таким образом, использование заявляемого способа для изготовления поршня ДВС обеспечивает герметичность канала его охлаждения, сформированного в армирующей вставке, путем соединения с гарантированными натягами в осевом и радиальном направлениях наружного и внутреннего колец, выполненных из материалов с различными коэффициентами теплового расширения. По сравнению с прототипом, вероятность затекания алюминиевого расплава в канал охлаждения, выполненный в армирующей вставке, изготовленной по заявляемому способу, значительно уменьшается из-за наличия дополнительных натягов в осевом направлении. При этом предлагаемая конструкция поршня ДВС не ухудшает основных достоинств прототипа в части интенсификации отвода тепла и вероятности нарушения связи между наружным кольцом армированной вставки из нирезиста и головкой поршня из алюминиевого сплава за счет близости коэффициентов их линейного расширения. Для оценки механических свойств и герметичности канала масляного охлаждения предлагаемой конструкции поршня были проведены соответствующие испытания. Испытания заключались в проверке прочности на разрыв соединения армирующей вставки с телом поршня 7 14862 1 2011.10.30 качества спая нирезистового наружного кольца армирующей вставки с основным материалом поршня сообщаемости канала охлаждения поршня с отверстием для подвода масла путем продувки сжатым воздухом при давлении 0,2-0,4 МПа. Испытания показали прочность на разрыв отливки составила 550-610 МПа качество спая, определяемое относительным количеством энергии, прошедшей через область соединения нирезистовой вставки с основным материалом, составляет 58-62 проверка сообщаемости канала охлаждения поршня с отверстием для подвода масла показала полную герметичность системы охлаждения поршня ДВС. Источники информации 1. Патент Испании 04000387, МПК 21 53/18, 2005. 2. Волочко А.Т. и др. Материалы, технологии и оборудование в производстве, эксплуатации, ремонте и модернизации машин Сб. научн. тр.научно-технической конференции, 2009. Т. . - С. 176. 3. Биргер И.А. и др. Расчет на прочность деталей машин Справочник. 3-е изд., перераб. и доп. - М. Машиностроение, 1979. - 702 с. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 9

МПК / Метки

Метки: сгорания, внутреннего, способ, изготовления, двигателя, поршня

Код ссылки

<a href="https://by.patents.su/9-14862-sposob-izgotovleniya-porshnya-dvigatelya-vnutrennego-sgoraniya.html" rel="bookmark" title="База патентов Беларуси">Способ изготовления поршня двигателя внутреннего сгорания</a>

Предыдущий патент: Способ калибровки чувствительности магнитошумового устройства неразрушающего контроля упругой деформации и остаточной пластической деформации в ферромагнитном материале

Следующий патент: Способ получения этиловых эфиров 3-(4-алкоксифенил)-3-кетопропионовых кислот

Случайный патент: Универсальный шаровой шарнир