Способ изготовления заготовки или изделия из композиции термопластичного полимера с длинными армирующими волокнами и устройство для его осуществления

Номер патента: 11906

Опубликовано: 30.06.2009

Авторы: Ставров Василий Петрович, Дубовик Денис Владимирович, Шубенкова Екатерина Владимировна

Текст

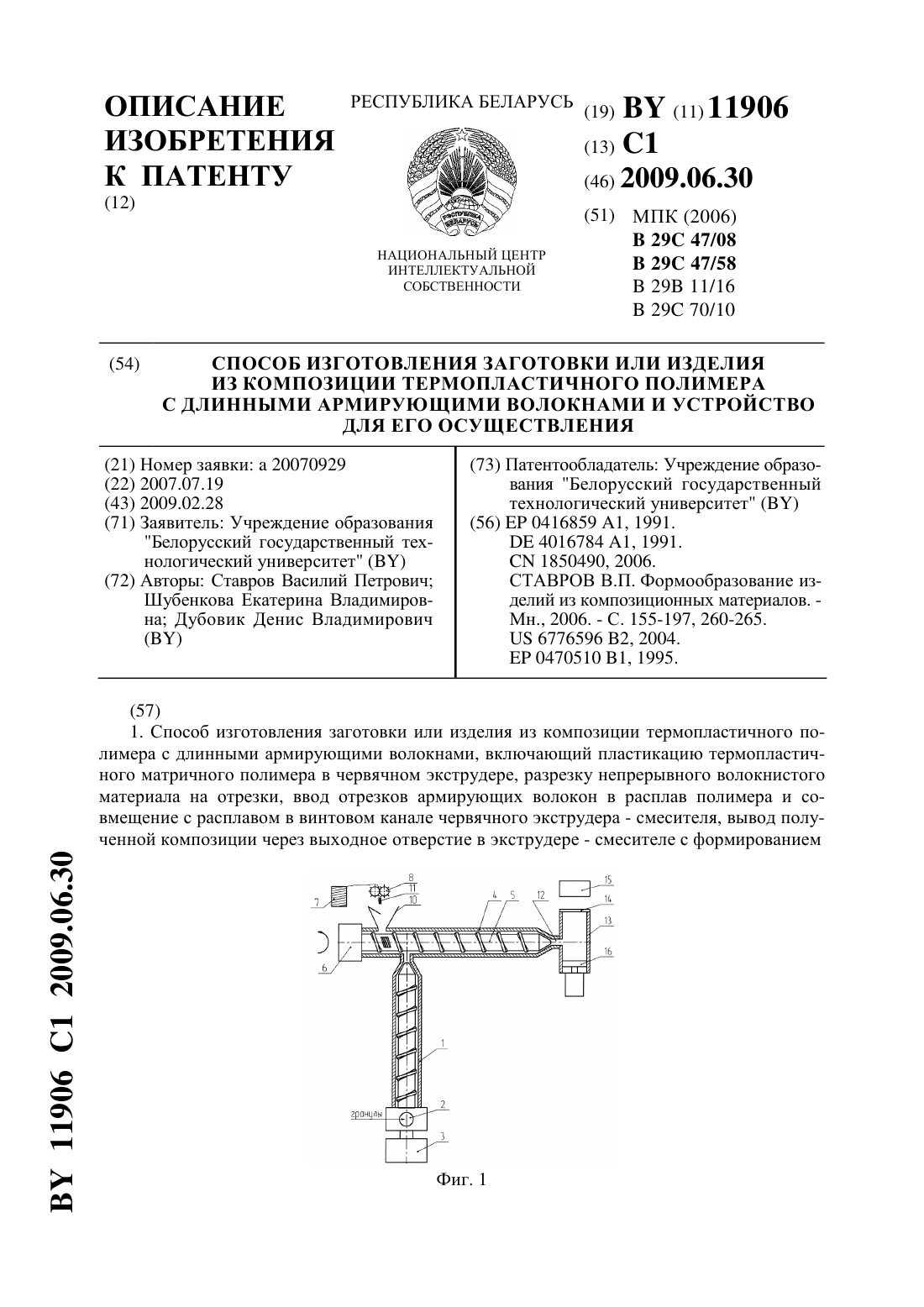

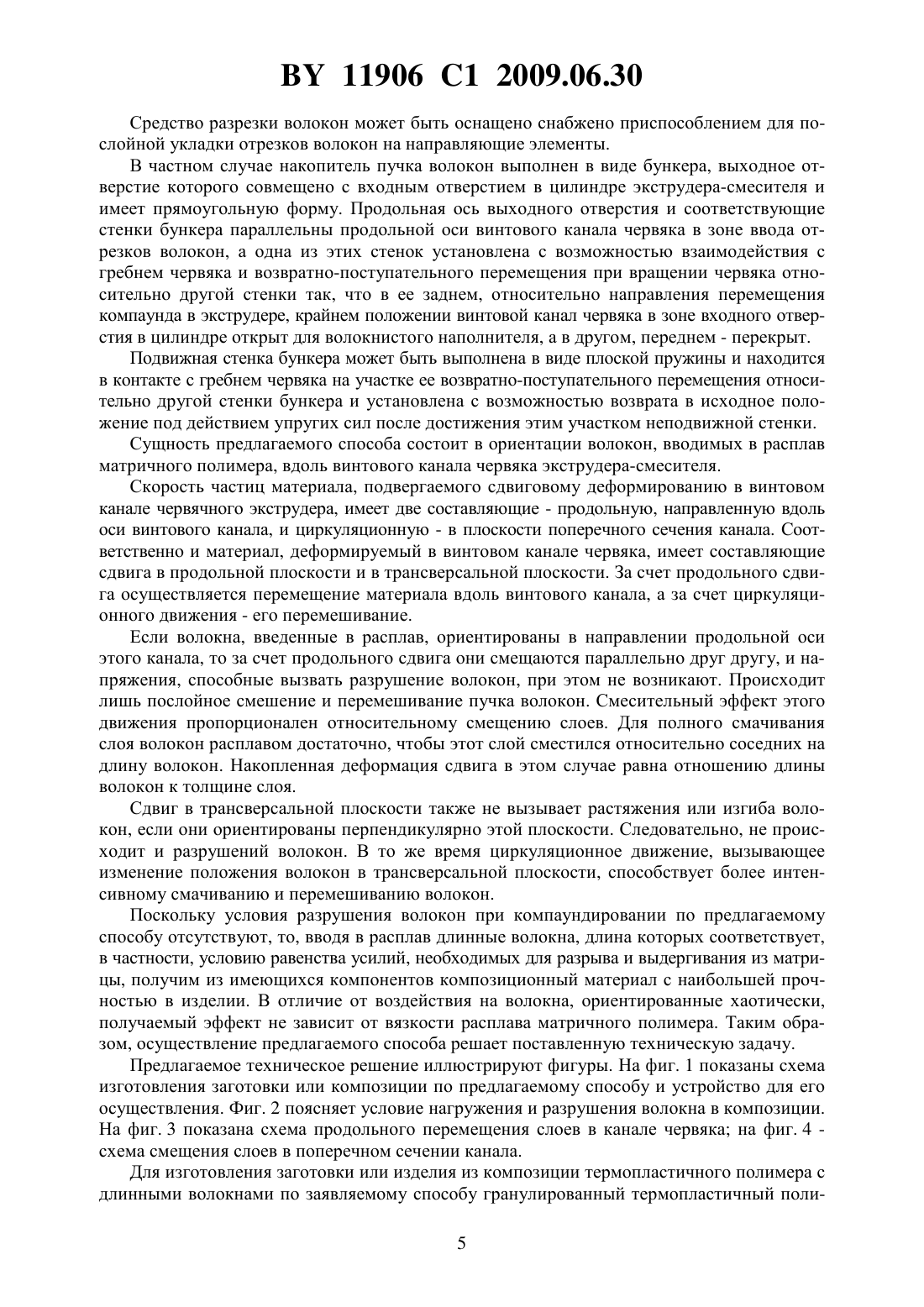

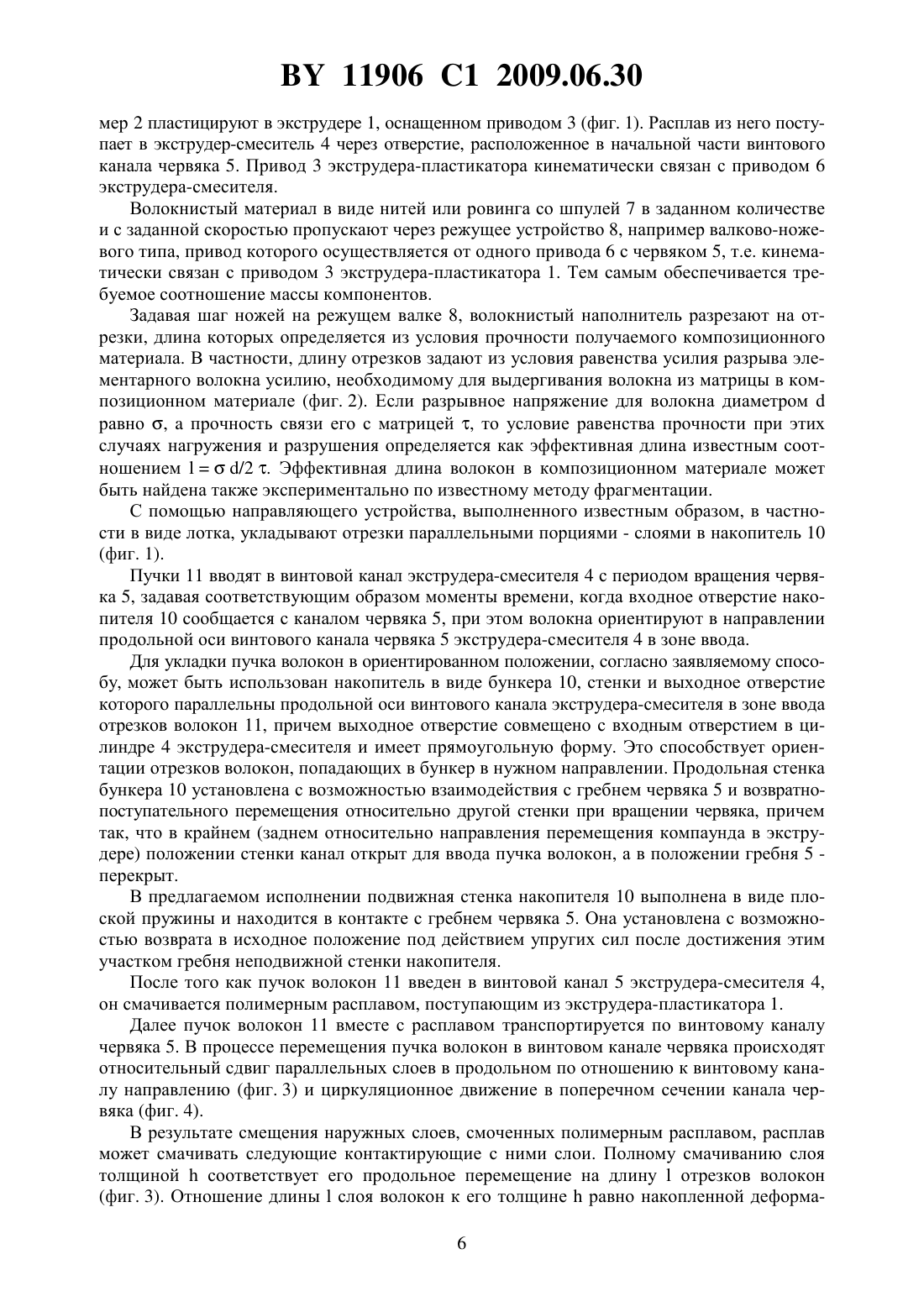

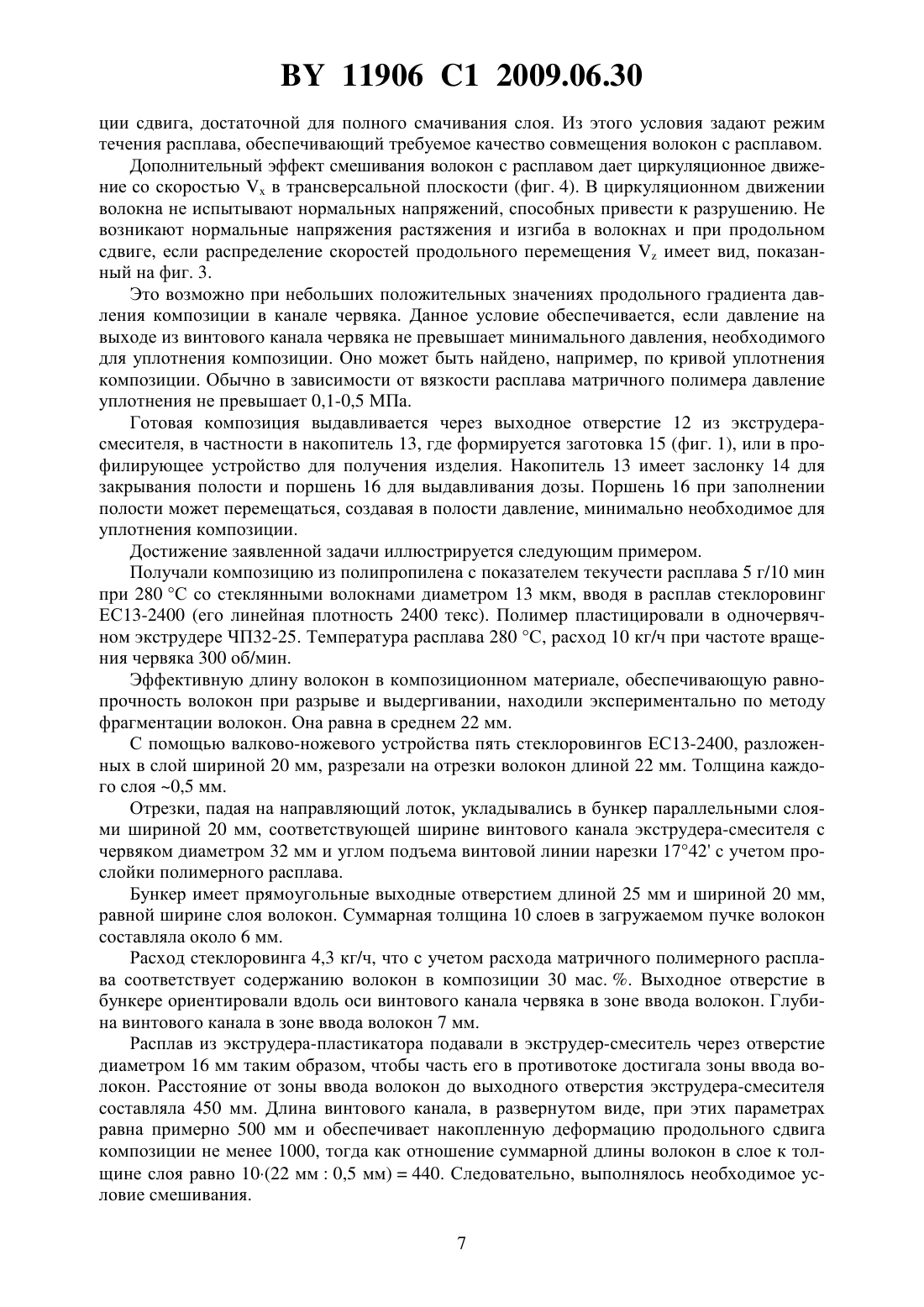

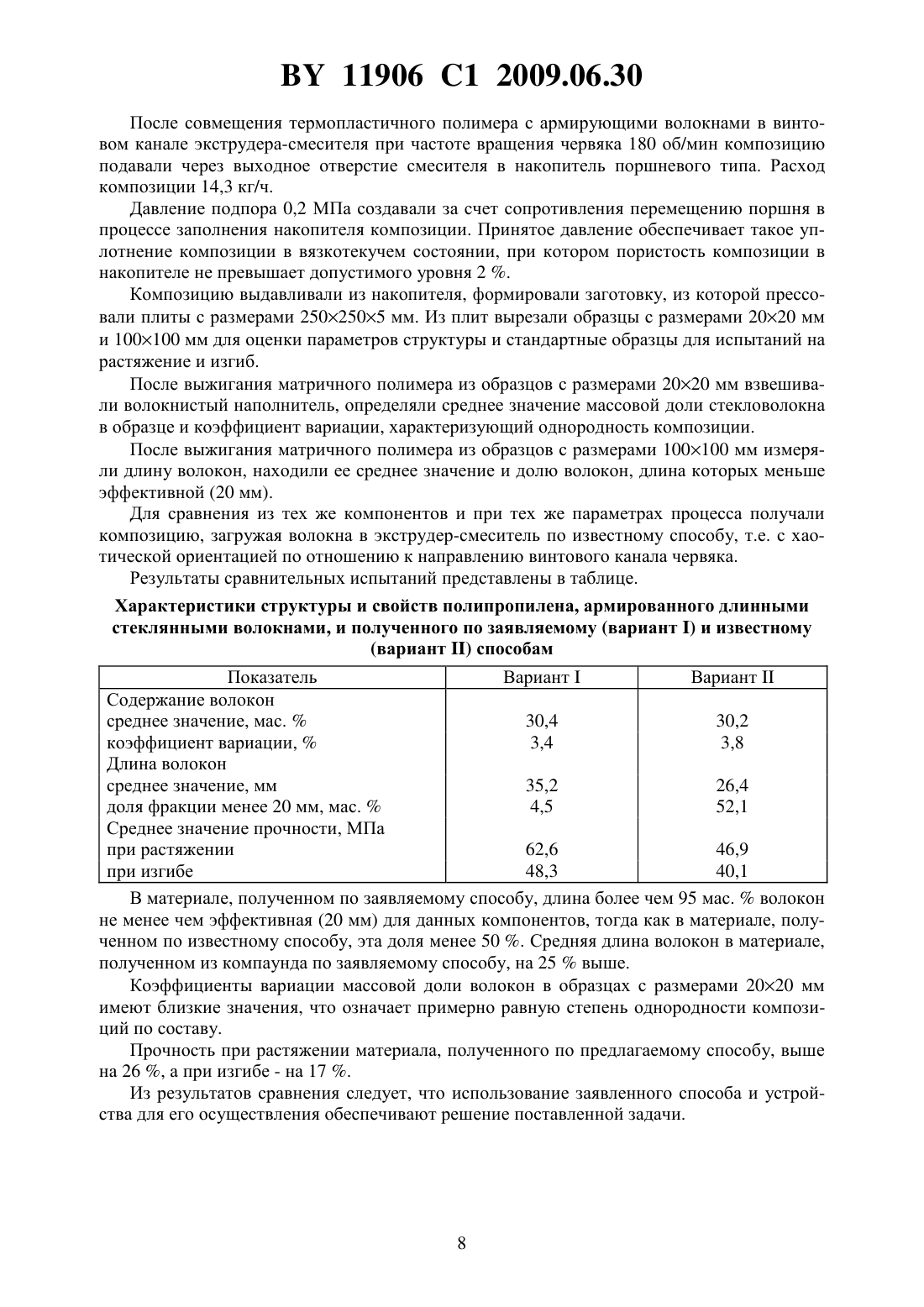

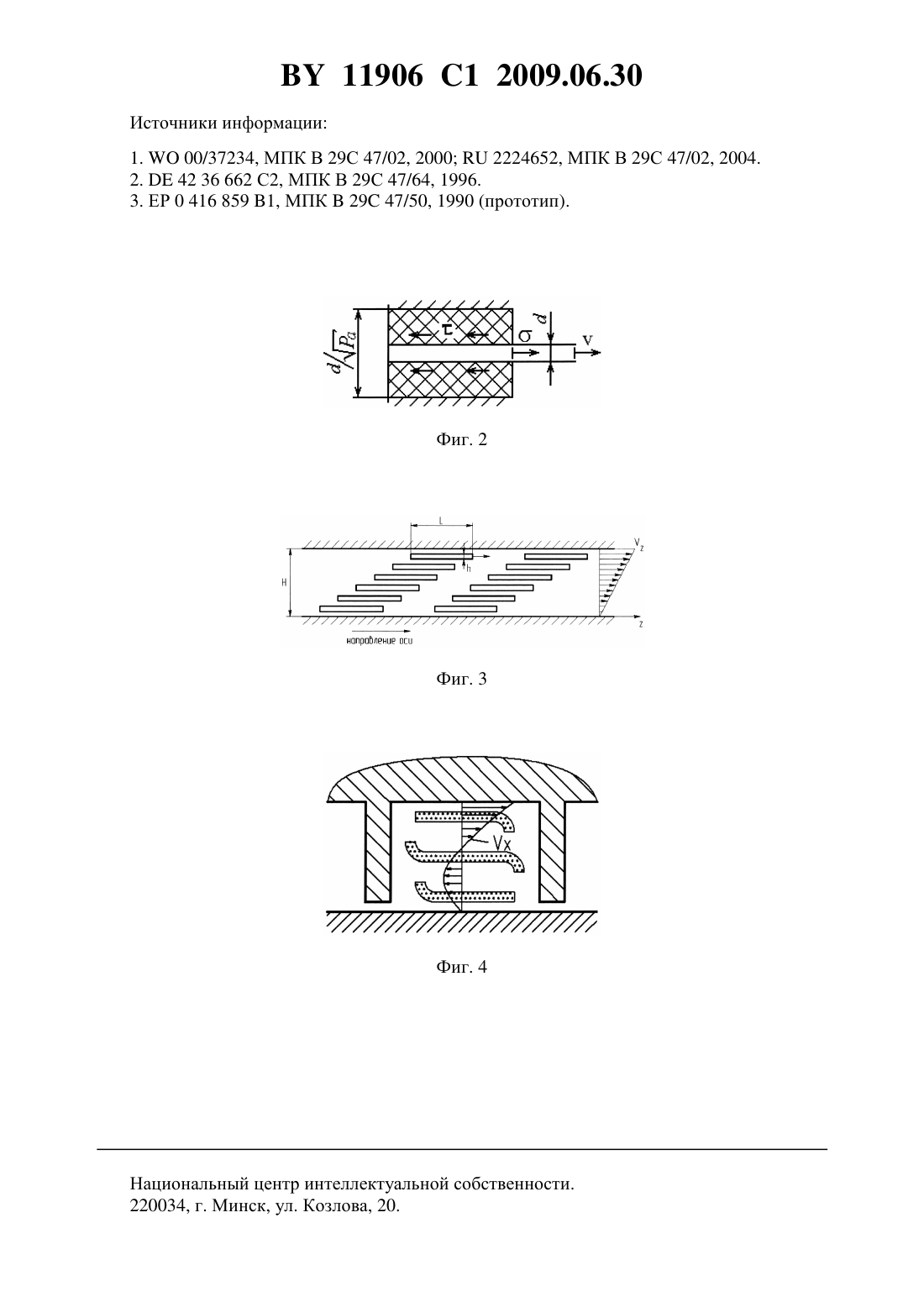

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ИЛИ ИЗДЕЛИЯ ИЗ КОМПОЗИЦИИ ТЕРМОПЛАСТИЧНОГО ПОЛИМЕРА С ДЛИННЫМИ АРМИРУЮЩИМИ ВОЛОКНАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(71) Заявитель Учреждение образования Белорусский государственный технологический университет(72) Авторы Ставров Василий Петрович Шубенкова Екатерина Владимировна Дубовик Денис Владимирович(73) Патентообладатель Учреждение образования Белорусский государственный технологический университет(56)0416859 1, 1991.4016784 1, 1991.1850490, 2006. СТАВРОВ В.П. Формообразование изделий из композиционных материалов. Мн., 2006. - С. 155-197, 260-265.6776596 2, 2004.0470510 1, 1995.(57) 1. Способ изготовления заготовки или изделия из композиции термопластичного полимера с длинными армирующими волокнами, включающий пластикацию термопластичного матричного полимера в червячном экструдере, разрезку непрерывного волокнистого материала на отрезки, ввод отрезков армирующих волокон в расплав полимера и совмещение с расплавом в винтовом канале червячного экструдера - смесителя, вывод полученной композиции через выходное отверстие в экструдере - смесителе с формированием 11906 1 2009.06.30 заготовки или изделия, отличающийся тем, что отрезки армирующих волокон вводят в винтовой канал червяка экструдера - смесителя однонаправленными пучками с периодом,равным периоду вращения червяка экструдера - смесителя, при этом ориентируют волокна в направлении продольной оси винтового канала в зоне ввода. 2. Способ по п. 1, отличающийся тем, что длину отрезков армирующих волокон, вводимых в расплав полимера, задают из условия равенства прочностей волокон при разрыве и выдергивании из матрицы в материале изделия. 3. Способ по п. 1, отличающийся тем, что давление на выходе композиции из винтового канала червяка не превышает минимального давления ее уплотнения в вязкотекучем состоянии при формировании заготовки или изделия. 4. Устройство для изготовления заготовки или изделия из композиции термопластичного полимера с длинными армирующими волокнами способом по п. 1, содержащее червячный экструдер - пластикатор термопластичного матричного полимера и червячный экструдер - смеситель с устройствами формирования заготовки или изделия, средства разрезки непрерывного волокнистого материала и ввода отрезков армирующих волокон в экструдер - смеситель, причем средство ввода волокон в экструдер - смеситель выполнено в виде накопителя пучка волокон периодического действия, кинематически связанного с приводом червяка таким образом, что период ввода пучков армирующих волокон в экструдер равен периоду вращения червяка, и снабженного направляющими элементами,ориентирующими пучок волокон в направлении продольной оси винтового канала червяка экструдера - смесителя в зоне ввода. 5. Устройство по п. 4, отличающееся тем, что средство разрезки волокон снабжено приспособлением для послойной укладки отрезков волокон на направляющие элементы. 6. Устройство по п. 4, отличающееся тем, что накопитель пучка волокон выполнен в виде бункера, выходное отверстие которого совмещено с входным отверстием в цилиндре экструдера - смесителя и имеет прямоугольную форму, причем продольная ось отверстия и соответствующие стенки бункера параллельны продольной оси винтового канала червяка в зоне ввода отрезков волокон, а одна из этих стенок установлена с возможностью взаимодействия с гребнем червяка и возвратно-поступательного перемещения при вращении червяка относительно другой стенки так, что в ее заднем, относительно направления перемещения компаунда, крайнем положении винтовой канал червяка в зоне входного отверстия в цилиндре открыт для волокнистого материала, а в другом, переднем - перекрыт. 7. Устройство по п. 6, отличающееся тем, что подвижная стенка бункера выполнена в виде плоской пружины и находится в контакте с гребнем червяка на участке ее возвратнопоступательного перемещения относительно другой стенки бункера и установлена с возможностью возврата в исходное положение под действием упругих сил после достижения этим участком гребня неподвижной стенки. Изобретение относится к технологии волокнистых композиционных материалов и может быть использовано при изготовлении изделий из термопластичных полимеров, армированных длинными волокнами, - стеклянными, углеродными и др. Эффект армирования полимерных материалов высокопрочными волокнами зависит не только от прочности компонентов, но и от длины волокон. Ввиду плохой адгезии термопластичных полимеров к высокопрочным армирующим волокнам эффективная длина волокон, удовлетворяющая условию равных усилий разрушения путем разрыва волокна и отслоения его от матрицы в композиционном материале, достигает 1000 и более диаметров волокна. Известны технические решения, направленные на обеспечение однородной структуры композиций и качественной пропитки высоковязким полимерным расплавом волокнистых наполнителей, вводимых в расплав в виде пучков с высокой линейной плотностью, и со 2 11906 1 2009.06.30 хранение в процессе компаундирования длины армирующих волокон по крайней мере не меньше эффективной, определяемой из условия реализации прочности волокон в материале. Способ получения полимерного компаунда, содержащего армирующие волокна, согласно патенту 1, включает отбор части расплава из экструдера-пластикатора и смачивание им непрерывных армирующих волокон, протягиваемых между валками и поступающих затем в зону дозирования экструдера, где происходят смешивание волокон с расплавом, гомогенизация и выдавливание через выходное отверстие экструдера для последующего формования заготовки или изделия. Описана также конструкция устройства для осуществления этого способа. Смачивание и частичная пропитка волокнистого наполнителя полимерным расплавом перед вводом в экструдер-смеситель способствуют формированию более однородной по составу композиции, с заданным содержанием армирующих волокон, причем сокращается продолжительность пребывания и путь компонентов в экструдере-смесителе. Разделение непрерывных в исходном состоянии волокон на отрезки происходит в экструдере-смесителе за счет сдвиговых воздействий вращающегося червяка на композицию. Полная пропитка высоковязким расплавом матричного полимера слоя непрерывного волокнистого наполнителя, имеющего высокую линейную плотность, а следовательно, большую толщину, возможна лишь при низких скоростях, что ограничивает производительность процесса компаундирования. Устройство для изготовления пластицируемого полимерного материала и волокнистого наполнителя, согласно патенту 2, выполнено в виде червячного экструдера, содержащего цилиндр и червяк, радиусы скругления поверхностей которых, образующих камеру для совмещения компонентов - разделения волокон, смешивания с расплавом и гомогенизации композиции, выполнены с учетом допустимой кривизны волокон по критерию разрушения при изгибе. Разрушение волокон в канале червячного экструдера происходит в результате сдвиговых деформаций. Предложенное решение ведет к более интенсивному разрушению волокон, особенно при компаундировании с расплавами, имеющими высокую вязкость, и при повышенных частотах вращения червяка. Техническое решение 3, наиболее близкое по своей сущности к заявляемому, относится к способу получения композиции из термопластичного полимера с длинными армирующими волокнами и к устройству для его осуществления. Способ получения композиции, согласно этому патенту, включает пластикацию матричного термопластичного полимера в червячном экструдере, подачу отрезков волокон заданной длины, преимущественно не менее 25,4 мм, в экструдер-смеситель, их совмещение с расплавом, подаваемым из экструдера-пластикатора, с образованием композиции в винтовом канале червяка за счет сдвигового воздействия в результате вращения червяка,вывод композиции через отверстие в экструдере-смесителе с формированием из нее заготовки для последующего изготовления изделия. Устройство для осуществления способа 3 содержит дозатор и червячный экструдерпластикатор гранулированного матричного полимера, экструдер-смеситель с отверстиями для ввода полимерного расплава и волокнистого материала в виде отрезков и для вывода готовой композиции, средства разрезки непрерывного волокнистого наполнителя на отрезки заданной длины, дозирования и подачи дискретных волокон в экструдер-смеситель,причем червяк экструдера-смесителя выполнен таким образом, чтобы обеспечить перемещение отрезков волокнистого наполнителя до смачивания полимерным расплавом и непрерывное перемешивание их с расплавом в винтовом канале за счет сдвигового деформирования с образованием однородной по составу композиции, содержащей дискретные волокна, распределенные по объему композиции и ориентированные случайным образом. В частном исполнении устройство содержит также накопитель расплавленной 3 11906 1 2009.06.30 композиции и средства формирования заготовок для последующего формообразования изделий. В соответствии с данным техническим решением отрезки армирующих волокон вводятся в винтовой канал червяка экструдера-смесителя и перемещаются, будучи ориентированными случайным образом по отношению к поверхностям канала и, следовательно, к направлениям плоскостей сдвига расплава и композиции. В результате этого по крайней мере часть волокон имеет неблагоприятную ориентацию и потому подвергается интенсивному измельчению под действием напряжений растяжения и изгиба, обусловленных градиентами скоростей перемещения и сдвига на различных участках винтового канала червяка. Особенно велико измельчающее воздействие в случае получения композиции из термопластичных полимеров с высокой вязкостью расплава и наполнения хрупкими, например стеклянными, волокнами. При этом средняя длина волокон оказывается как минимум вдвое меньше заданной для отрезков, вводимых в экструдер-смеситель. Вследствие разрушения волокон распределение их длины в композиции смещается в область малых значений, при этом не менее половины волокон в материале изделия имеют длину меньше эффективной длины, соответствующей критерию равнопрочности волокон и матрицы. Прочность такого композиционного материала также на 15-20 ниже, чем в случае армирования волокнами оптимальной длины. Уменьшение частоты вращения червяка с целью снижения степени измельчения волокон ведет к уменьшению накопленной деформации сдвига, а следовательно, однородности получаемой композиции и одновременно - к снижению производительности процесса компаундирования. Задача предлагаемого технического решения - повышение прочности композиционного материала на основе термопластичных полимеров с высокой вязкостью расплава путем получения композиции, длина армирующих волокон в которой более однородна и близка к оптимальной. Для решения поставленной технической задачи при изготовлении заготовки или изделия из композиции термопластичного полимера с длинными армирующими волокнами по способу, включающему пластикацию термопластичного матричного полимера в червячном экструдере, разрезку непрерывного волокнистого материала на отрезки, ввод отрезков волокон в расплав полимера и совмещение с расплавом в винтовом канале червячного экструдера-смесителя, вывод полученной композиции через выходное отверстие в экструдере-смесителе с формированием заготовки или изделия, отрезки армирующих волокон вводят в винтовой канал червяка экструдера-смесителя однонаправленными пучками с периодом, равным периоду вращения червяка экструдера-смесителя, при этом ориентируют волокна в направлении продольной оси винтового канала в зоне ввода. Длину отрезков армирующих волокон, вводимых в расплав полимера, задают из условия равенства прочностей волокон при разрыве и выдергивании из матрицы в материале изделия. Давление на выходе композиции из винтового канала червяка не превышает минимального давления ее уплотнения в вязкотекучем состоянии при формировании заготовки или изделия. Для осуществления способа используют устройство, содержащее червячный экструдер-пластикатор термопластичного матричного полимера и червячный экструдерсмеситель с устройствами формирования заготовки или изделия, средства разрезки непрерывного волокнистого материала и ввода отрезков армирующих волокон в экструдерсмеситель, причем средство ввода волокон в экструдер-смеситель выполнено в виде накопителя пучка волокон периодического действия, кинематически связанного с приводом червяка таким образом, что период ввода пучков армирующих волокон в экструдер равен периоду вращения червяка, и снабженного направляющими элементами, ориентирующими пучок волокон в направлении продольной оси винтового канала экструдера-смесителя в зоне ввода. 4 11906 1 2009.06.30 Средство разрезки волокон может быть оснащено снабжено приспособлением для послойной укладки отрезков волокон на направляющие элементы. В частном случае накопитель пучка волокон выполнен в виде бункера, выходное отверстие которого совмещено с входным отверстием в цилиндре экструдера-смесителя и имеет прямоугольную форму. Продольная ось выходного отверстия и соответствующие стенки бункера параллельны продольной оси винтового канала червяка в зоне ввода отрезков волокон, а одна из этих стенок установлена с возможностью взаимодействия с гребнем червяка и возвратно-поступательного перемещения при вращении червяка относительно другой стенки так, что в ее заднем, относительно направления перемещения компаунда в экструдере, крайнем положении винтовой канал червяка в зоне входного отверстия в цилиндре открыт для волокнистого наполнителя, а в другом, переднем - перекрыт. Подвижная стенка бункера может быть выполнена в виде плоской пружины и находится в контакте с гребнем червяка на участке ее возвратно-поступательного перемещения относительно другой стенки бункера и установлена с возможностью возврата в исходное положение под действием упругих сил после достижения этим участком неподвижной стенки. Сущность предлагаемого способа состоит в ориентации волокон, вводимых в расплав матричного полимера, вдоль винтового канала червяка экструдера-смесителя. Скорость частиц материала, подвергаемого сдвиговому деформированию в винтовом канале червячного экструдера, имеет две составляющие - продольную, направленную вдоль оси винтового канала, и циркуляционную - в плоскости поперечного сечения канала. Соответственно и материал, деформируемый в винтовом канале червяка, имеет составляющие сдвига в продольной плоскости и в трансверсальной плоскости. За счет продольного сдвига осуществляется перемещение материала вдоль винтового канала, а за счет циркуляционного движения - его перемешивание. Если волокна, введенные в расплав, ориентированы в направлении продольной оси этого канала, то за счет продольного сдвига они смещаются параллельно друг другу, и напряжения, способные вызвать разрушение волокон, при этом не возникают. Происходит лишь послойное смешение и перемешивание пучка волокон. Смесительный эффект этого движения пропорционален относительному смещению слоев. Для полного смачивания слоя волокон расплавом достаточно, чтобы этот слой сместился относительно соседних на длину волокон. Накопленная деформация сдвига в этом случае равна отношению длины волокон к толщине слоя. Сдвиг в трансверсальной плоскости также не вызывает растяжения или изгиба волокон, если они ориентированы перпендикулярно этой плоскости. Следовательно, не происходит и разрушений волокон. В то же время циркуляционное движение, вызывающее изменение положения волокон в трансверсальной плоскости, способствует более интенсивному смачиванию и перемешиванию волокон. Поскольку условия разрушения волокон при компаундировании по предлагаемому способу отсутствуют, то, вводя в расплав длинные волокна, длина которых соответствует,в частности, условию равенства усилий, необходимых для разрыва и выдергивания из матрицы, получим из имеющихся компонентов композиционный материал с наибольшей прочностью в изделии. В отличие от воздействия на волокна, ориентированные хаотически,получаемый эффект не зависит от вязкости расплава матричного полимера. Таким образом, осуществление предлагаемого способа решает поставленную техническую задачу. Предлагаемое техническое решение иллюстрируют фигуры. На фиг. 1 показаны схема изготовления заготовки или композиции по предлагаемому способу и устройство для его осуществления. Фиг. 2 поясняет условие нагружения и разрушения волокна в композиции. На фиг. 3 показана схема продольного перемещения слоев в канале червяка на фиг. 4 схема смещения слоев в поперечном сечении канала. Для изготовления заготовки или изделия из композиции термопластичного полимера с длинными волокнами по заявляемому способу гранулированный термопластичный поли 5 11906 1 2009.06.30 мер 2 пластицируют в экструдере 1, оснащенном приводом 3 (фиг. 1). Расплав из него поступает в экструдер-смеситель 4 через отверстие, расположенное в начальной части винтового канала червяка 5. Привод 3 экструдера-пластикатора кинематически связан с приводом 6 экструдера-смесителя. Волокнистый материал в виде нитей или ровинга со шпулей 7 в заданном количестве и с заданной скоростью пропускают через режущее устройство 8, например валково-ножевого типа, привод которого осуществляется от одного привода 6 с червяком 5, т.е. кинематически связан с приводом 3 экструдера-пластикатора 1. Тем самым обеспечивается требуемое соотношение массы компонентов. Задавая шаг ножей на режущем валке 8, волокнистый наполнитель разрезают на отрезки, длина которых определяется из условия прочности получаемого композиционного материала. В частности, длину отрезков задают из условия равенства усилия разрыва элементарного волокна усилию, необходимому для выдергивания волокна из матрицы в композиционном материале (фиг. 2). Если разрывное напряжение для волокна диаметромравно ,прочность связи его с матрицей , то условие равенства прочности при этих случаях нагружения и разрушения определяется как эффективная длина известным соотношением/2 . Эффективная длина волокон в композиционном материале может быть найдена также экспериментально по известному методу фрагментации. С помощью направляющего устройства, выполненного известным образом, в частности в виде лотка, укладывают отрезки параллельными порциями - слоями в накопитель 10(фиг. 1). Пучки 11 вводят в винтовой канал экструдера-смесителя 4 с периодом вращения червяка 5, задавая соответствующим образом моменты времени, когда входное отверстие накопителя 10 сообщается с каналом червяка 5, при этом волокна ориентируют в направлении продольной оси винтового канала червяка 5 экструдера-смесителя 4 в зоне ввода. Для укладки пучка волокон в ориентированном положении, согласно заявляемому способу, может быть использован накопитель в виде бункера 10, стенки и выходное отверстие которого параллельны продольной оси винтового канала экструдера-смесителя в зоне ввода отрезков волокон 11, причем выходное отверстие совмещено с входным отверстием в цилиндре 4 экструдера-смесителя и имеет прямоугольную форму. Это способствует ориентации отрезков волокон, попадающих в бункер в нужном направлении. Продольная стенка бункера 10 установлена с возможностью взаимодействия с гребнем червяка 5 и возвратнопоступательного перемещения относительно другой стенки при вращении червяка, причем так, что в крайнем (заднем относительно направления перемещения компаунда в экструдере) положении стенки канал открыт для ввода пучка волокон, а в положении гребня 5 перекрыт. В предлагаемом исполнении подвижная стенка накопителя 10 выполнена в виде плоской пружины и находится в контакте с гребнем червяка 5. Она установлена с возможностью возврата в исходное положение под действием упругих сил после достижения этим участком гребня неподвижной стенки накопителя. После того как пучок волокон 11 введен в винтовой канал 5 экструдера-смесителя 4,он смачивается полимерным расплавом, поступающим из экструдера-пластикатора 1. Далее пучок волокон 11 вместе с расплавом транспортируется по винтовому каналу червяка 5. В процессе перемещения пучка волокон в винтовом канале червяка происходят относительный сдвиг параллельных слоев в продольном по отношению к винтовому каналу направлению (фиг. 3) и циркуляционное движение в поперечном сечении канала червяка (фиг. 4). В результате смещения наружных слоев, смоченных полимерным расплавом, расплав может смачивать следующие контактирующие с ними слои. Полному смачиванию слоя толщинойсоответствует его продольное перемещение на длинуотрезков волокон(фиг. 3). Отношение длиныслоя волокон к его толщинеравно накопленной деформа 6 11906 1 2009.06.30 ции сдвига, достаточной для полного смачивания слоя. Из этого условия задают режим течения расплава, обеспечивающий требуемое качество совмещения волокон с расплавом. Дополнительный эффект смешивания волокон с расплавом дает циркуляционное движение со скоростьюв трансверсальной плоскости (фиг. 4). В циркуляционном движении волокна не испытывают нормальных напряжений, способных привести к разрушению. Не возникают нормальные напряжения растяжения и изгиба в волокнах и при продольном сдвиге, если распределение скоростей продольного перемещенияимеет вид, показанный на фиг. 3. Это возможно при небольших положительных значениях продольного градиента давления композиции в канале червяка. Данное условие обеспечивается, если давление на выходе из винтового канала червяка не превышает минимального давления, необходимого для уплотнения композиции. Оно может быть найдено, например, по кривой уплотнения композиции. Обычно в зависимости от вязкости расплава матричного полимера давление уплотнения не превышает 0,1-0,5 МПа. Готовая композиция выдавливается через выходное отверстие 12 из экструдерасмесителя, в частности в накопитель 13, где формируется заготовка 15 (фиг. 1), или в профилирующее устройство для получения изделия. Накопитель 13 имеет заслонку 14 для закрывания полости и поршень 16 для выдавливания дозы. Поршень 16 при заполнении полости может перемещаться, создавая в полости давление, минимально необходимое для уплотнения композиции. Достижение заявленной задачи иллюстрируется следующим примером. Получали композицию из полипропилена с показателем текучести расплава 5 г/10 мин при 280 С со стеклянными волокнами диаметром 13 мкм, вводя в расплав стеклоровинг ЕС 13-2400 (его линейная плотность 2400 текс). Полимер пластицировали в одночервячном экструдере ЧП 32-25. Температура расплава 280 С, расход 10 кг/ч при частоте вращения червяка 300 об/мин. Эффективную длину волокон в композиционном материале, обеспечивающую равнопрочность волокон при разрыве и выдергивании, находили экспериментально по методу фрагментации волокон. Она равна в среднем 22 мм. С помощью валково-ножевого устройства пять стеклоровингов ЕС 13-2400, разложенных в слой шириной 20 мм, разрезали на отрезки волокон длиной 22 мм. Толщина каждого слоя 0,5 мм. Отрезки, падая на направляющий лоток, укладывались в бункер параллельными слоями шириной 20 мм, соответствующей ширине винтового канала экструдера-смесителя с червяком диаметром 32 мм и углом подъема винтовой линии нарезки 1742 с учетом прослойки полимерного расплава. Бункер имеет прямоугольные выходные отверстием длиной 25 мм и шириной 20 мм,равной ширине слоя волокон. Суммарная толщина 10 слоев в загружаемом пучке волокон составляла около 6 мм. Расход стеклоровинга 4,3 кг/ч, что с учетом расхода матричного полимерного расплава соответствует содержанию волокон в композиции 30 мас. . Выходное отверстие в бункере ориентировали вдоль оси винтового канала червяка в зоне ввода волокон. Глубина винтового канала в зоне ввода волокон 7 мм. Расплав из экструдера-пластикатора подавали в экструдер-смеситель через отверстие диаметром 16 мм таким образом, чтобы часть его в противотоке достигала зоны ввода волокон. Расстояние от зоны ввода волокон до выходного отверстия экструдера-смесителя составляла 450 мм. Длина винтового канала, в развернутом виде, при этих параметрах равна примерно 500 мм и обеспечивает накопленную деформацию продольного сдвига композиции не менее 1000, тогда как отношение суммарной длины волокон в слое к толщине слоя равно 10(22 мм 0,5 мм)440. Следовательно, выполнялось необходимое условие смешивания. 7 11906 1 2009.06.30 После совмещения термопластичного полимера с армирующими волокнами в винтовом канале экструдера-смесителя при частоте вращения червяка 180 об/мин композицию подавали через выходное отверстие смесителя в накопитель поршневого типа. Расход композиции 14,3 кг/ч. Давление подпора 0,2 МПа создавали за счет сопротивления перемещению поршня в процессе заполнения накопителя композиции. Принятое давление обеспечивает такое уплотнение композиции в вязкотекучем состоянии, при котором пористость композиции в накопителе не превышает допустимого уровня 2 . Композицию выдавливали из накопителя, формировали заготовку, из которой прессовали плиты с размерами 2502505 мм. Из плит вырезали образцы с размерами 2020 мм и 100100 мм для оценки параметров структуры и стандартные образцы для испытаний на растяжение и изгиб. После выжиганияматричного полимера из образцов с размерами 2020 мм взвешивали волокнистый наполнитель, определяли среднее значение массовой доли стекловолокна в образце и коэффициент вариации, характеризующий однородность композиции. После выжигания матричного полимера из образцов с размерами 100100 мм измеряли длину волокон, находили ее среднее значение и долю волокон, длина которых меньше эффективной (20 мм). Для сравнения из тех же компонентов и при тех же параметрах процесса получали композицию, загружая волокна в экструдер-смеситель по известному способу, т.е. с хаотической ориентацией по отношению к направлению винтового канала червяка. Результаты сравнительных испытаний представлены в таблице. Характеристики структуры и свойств полипропилена, армированного длинными стеклянными волокнами, и полученного по заявляемому (вариант ) и известному(вариант ) способам Показатель ВариантВариантСодержание волокон среднее значение, мас.30,4 30,2 коэффициент вариации,3,4 3,8 Длина волокон среднее значение, мм 35,2 26,4 доля фракции менее 20 мм, мас.4,5 52,1 Среднее значение прочности, МПа при растяжении 62,6 46,9 при изгибе 48,3 40,1 В материале, полученном по заявляемому способу, длина более чем 95 мас.волокон не менее чем эффективная (20 мм) для данных компонентов, тогда как в материале, полученном по известному способу, эта доля менее 50 . Средняя длина волокон в материале,полученном из компаунда по заявляемому способу, на 25 выше. Коэффициенты вариации массовой доли волокон в образцах с размерами 2020 мм имеют близкие значения, что означает примерно равную степень однородности композиций по составу. Прочность при растяжении материала, полученного по предлагаемому способу, выше на 26 , а при изгибе - на 17 . Из результатов сравнения следует, что использование заявленного способа и устройства для его осуществления обеспечивают решение поставленной задачи. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 9

МПК / Метки

МПК: B29C 47/58, B29C 47/08, B29C 70/10, B29B 11/16

Метки: изготовления, изделия, или, заготовки, армирующими, длинными, устройство, осуществления, полимера, волокнами, термопластичного, композиции, способ

Код ссылки

<a href="https://by.patents.su/9-11906-sposob-izgotovleniya-zagotovki-ili-izdeliya-iz-kompozicii-termoplastichnogo-polimera-s-dlinnymi-armiruyushhimi-voloknami-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Беларуси">Способ изготовления заготовки или изделия из композиции термопластичного полимера с длинными армирующими волокнами и устройство для его осуществления</a>

Предыдущий патент: Средство для подавления ВИЧ в культуре клеток

Следующий патент: Способ изготовления диода Шоттки

Случайный патент: Пластинчатый теплообменник