Способ получения армированного волокнами термопластичного материала

Текст

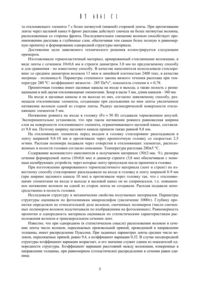

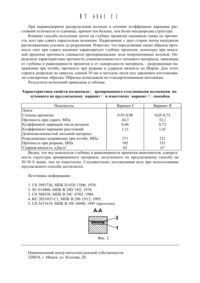

Изобретение относится К технологии производства волокнистых КОМПОЗИЦИОННЫХ материалов и может быть использовано для получения однонаправленно армированных лент, стренг, длинноволокнистых литьевых композиций и профилей с армирующим наполнителем в виде стеклянных, углеродных и иных волокон и различными термопластичнь 1 ми полимерами в качестве матрицы.Известен способ 1, согласно которому при получении длинномерных изделий из армированного термопластичного материала ровинг раскладывают в плоский слой, протягивают через пропиточную головку, снабженную стержнями для расправления ровинга и заполненную расплавом, нагнетаемым экструдером под относительно высоким давлением, а затем пропитанный ровинг пропускают Через калиброванные выходные отверстия в головке.Ввиду относительно высокой вязкости расплава для его проникновения в глубь слоя необходимо значительное давление, которое создают с помощью экструдера, а также за счет натяжения слоя на криволинейной поверхности отклоняющих элементов (стержней). Под воздействием давления расплава волокнистый слой уплотняется, его проницаемость снижается вплоть до полного запирания волокнистого слоя даже при относительно низких значениях давления. Глубина пропитки получается небольщой, а структура армированного материала - неоднородной. Увеличение давления расплава и натяжения наполнителя усиливает негативные эффекты. Под давлением, создаваемым за счет натяжения наполнителя, расплав выдавливается из зазора между волокнистым слоем и отклоняющей поверхностью, уменьщается толщина прослойки полимера, и прослойка оказывается недостаточной для полной пропитки волокнистого слоя.При изготовлении армированного волокнами материала, согласно изобретению 2,продольные армирующие нити пропускают с натяжением через головку экструдера,имеющую продольные пазы на криволинейной поверхности, расположенные с двух сторон головки. Расплав полимера подают через щели в пазах головки.Нити, неупорядоченно расположенные в пазах, не полностью пропитываются расплавом,поскольку расплав имеет возможность с меньщим гидравлическим сопротивлением вытекать в зазоры между нитями. В результате качество пропитки оказывается невысоким.При изготовлении лент из термопластичного полимера и углеродных волокон по способу 3 волокнистый жгут расправляют в слой толщиной О,ОО 2-О,О 2 О дюйма, продувают струей газа и протягивают через поперечную головку экструдера, снабженную отклоняющими пучок элементами, а в головку под давлением подают полимерный расплав. В этом случае сжатие волокнистого слоя в пропитывающей головке снижает глубину и равномерность пропитки.Негативный эффект сжатия слоя волокон проявляется в меньщей мере при изготовлении армированного волокнами термопластичного материала по способу 4. Способ заключается в том, что натянутый ряд пучков волокон перемещают в скользящем контакте с криволинейной поверхностью обогреваемой головки экструдера и между ее боковыми стенками. Расплав подают через щели, имеющиеся в криволинейной поверхности в головке и расположенные поперечно волокнам, вплоть до образования выступов на наружной стороне слоя волокон.Подача расплава между слоем натянутых волокон и криволинейной поверхностью головки способствует улучщению качества его пропитки. Однако ввиду неизбежной неоднородности слоя, особенно при больщой линейной плотности (2400 текс и более) наполнителя, промывов наиболее тонких участков слоя полимерным расплавом структура материала, получаемого по этому способу, получается неоднородной.Наиболее близкий по совокупности существенных признаков к заявляемому известный способ получения армированного волокнами термопластичного материала 5 включает раскладывание однонаправленного волокнистого наполнителя в ленту, перемещение натянутой ленты через щелевой канал и в скользящем контакте с криволинейными поверхностями отклоняющих элементов (роликов), расположенных в полости плоскощеле ВУ 6861 С 1вой головки, заполненной полимерным расплавом. При этом ограничивают размер щелевого зазора по толщине, а ленту разделяют на части и каждую часть пропускают через калибрующее отверстие.Разделение ленты на части позволяет уменьшить толщину пропитываемого слоя, снизить долю разрушаемых под давлением расплава волокон. Однако при использовании волокнистого наполнителя с высокой линейной плотностью (например, 2400 текс и более) усложняется его заправка в головку, возрастает обрывность волокон в процессе разделения наполнителя на части. В результате уплотнения слоя волокон под действием давления расплава снижается проницаемость слоя, ограничивается глубина перколяции расплава. Давление расплава увеличивается с уменьшением зазора в щели и с увеличением скорости протягивания ленты, усиливая негативный эффект уплотнения слоя. Разделение ленты на части ведет к возрастанию давления на поверхностях отклоняющих элементов (роликов) и к увеличению его расхода через зазоры между поверхностью отклоняющих элементов и лентой. Поэтому известный способ не обеспечивает полную и равномерную пропитку волокнистого наполнителя и соответственно однородную структуру получаемого материала.Задачей данного изобретения является увеличение глубины и равномерности пропитки,получение однородной структуры армированного волокнами термопластичного материала.Для рещения поставленной технической задачи при получении армированного волокнами термопластичного материала по способу, включающему раскладывание однонаправленного волокнистого наполнителя в ленту, перемещение натянутой ленты через щелевой канал и в скользящем контакте с криволинейными поверхностями отклоняющих элементов,расположенных в полости плоскощелевой головки, заполненной полимерным расплавом,волокнистый наполнитель раскладывают в ленту до равновесной щирины слоя волокон на криволинейной поверхности отклоняющего элемента, ограничивающего щелевой канал,протягивают ленту через щелевой канал такой же щирины, при этом на участке перемещения ленты в щелевом канале увеличивают натяжение волокон с одной стороны ленты, а расплав подают в зоне скользящего контакта более натянутых волокон ленты с криволинейной поверхностью отклоняющего элемента, прилегающего к щелевому каналу.В частном случае для увеличения натяжения волокон на одной стороне ленты на входе в щелевой канал и выходе из него ленту протягивают в скользящем контакте с двумя отклоняющими элементами, причем на входе в щелевой канал лента скользит по первому отклоняющему элементу одной стороной, и на выходе из канала по второму элементу противоположной стороной.При перемещении ленты в щелевом канале входной части полости головки натяжение волокон увеличивают с одной ее стороны, а в щелевом канале выходной части полости - с другой.Сущность предлагаемого способа состоит в использовании нового приема, а именно, в увеличении натяжения волокон на одной из сторон ленты. Этот прием в сочетании с приемами, охарактеризованными другими существенными признаками способа, обеспечивает повыщение проницаемости волокнистого слоя для высоковязкого расплава термопластичного полимера, увеличение за счет этого глубины проникновения расплава и более равномерное расположение волокон в трансверсальном сечении формируемого материала.На фиг. 1 показана схема перемещения волокнистого слоя через щелевой канал, на фиг. 2 - сечение щелевого канала.Для осуществления заявляемого способа однонаправленный волокнистый наполнитель,например ровинг, распускают под натяжением со щпулей и раскладывают в ленту, используя для этого известные средства (например, стержни, установленные перед входом в пропиточную головку), вплоть до достижения такой щирины, которую имеет слой такого наполнителя на поверхности отклоняющего элемента, ограничивающего щелевой канал в пропиточной головке, в состоянии статического равновесия при нагрузке, соответствующей натяжению ленты в процессе пропитки. Значение равновесной щирины ленты устанавливают до начала изготовления материала путем прямого измерения щирины слоя, образуемого данным волокнистым напол ВУ 6861 С 1нителем при охватывании им отклоняющего элемента. После этого устанавливают щирину щелевого канала, используя, например, сменные вставки или регулируемые боковые стенки.Известными способами, например торможением щпулей или протягиванием наполнителя через систему роликов, одна из пар которых связана с силоизмерительнь 1 м устройством, а другая - с приводом (на фигуре не показаны), создают необходимое натяжение ленты Е, и задают скорость перемещения ленты через головку, воздействуя силой Р Ре на другой конец ленты.Ленту 1 (см. фиг. 1) в скользящем контакте с отклоняющим элементом 2, расположенным на входе в пропиточную головку, протягивают Через щелевой канал 3. На выходе из канала (фиг. 2) лента скользит по отклоняющему элементу 4, ограничивающему щелевой канал. За счет сил трения на поверхности элемента 2, обусловленных натяжением и отклонением ленты, волокна со стороны ленты, прилегающей к поверхности элемента 2, натягиваются сильнее, чем волокна противоположной стороны, притормаживаемые на поверхности отклоняющего элемента 4. Таким образом увеличивают натяжение волокон одной из сторон ленты, перемещаемой в щелевом канале 3.Далее ленту протягивают в скользящем контакте по крайней мере с одним отклоняющим элементом 5, размещенным в полости головки и прилегающим к щелевому каналу 3. Через отверстия в этом элементе головку заполняют расплавом термопластичного полимера, поступающим из генератора расплава, например, от червячного экструдера (не показан). При этом расплав подают в зоне скользящего контакта более натянутых волокон ленты с поверхностью отклоняющего элемента 5, как это показано на фиг. 1.Расплав, выдавливаемый из зазора между лентой и поверхностью отклоняющего элемента 5, поступает в щелевой зазор 3 с той стороны, на которой волокна имеют более высокое натяжение. Размер зазора и давление расплава устанавливают из условия заполнения расплавом всего щелевого канала и создания дополнительного давления за счет нагнетания расплава движущейся лентой. Равновесная щирина ленты постоянно поддерживается в результате раздавливания волокнистого слоя на поверхности отклоняющих элементов 2 и 4 под действием силы натяжения Ре. Динамические воздействия, связанные с перемещением ленты, способствуют более равномерному раскладыванию волокнистого наполнителя по щирине канала. Лента 1 перекрывает всю щирину канала 3, препятствуя вытеканию расплава через входную щель и обеспечивая тем самым поддержание высокого давления в канале. Тем самым создается более высокий, чем в известном способе, градиент давления расплава по толщине пропитываемого слоя волокон.Повышенное натяжение волокон, расположенных на поверхности ленты со стороны фронта расплава, способствует их быстрому возвращению волокон в исходное положение после прохождения фронта расплава через поверхностный слой и созданию внутри волокнистого слоя полостей, последовательно заполняемых расплавом. Скорость перколяции расплава за счет этого возрастает. Различное натяжение волокон и их перемещения в трансверсальном сечении обеспечивают более равномерному распределению расплава по сечению формируемого материала.Благодаря подаче расплава в зоне скользящего контакта ленты с поверхностью отклоняющего элемента, на которой давление повыщается за счет натяжения ленты, на этой поверхности формируется прослойка расплава, которая в процессе скольжения ленты по этой поверхности переходит в волокнистый слой, обогащая его связующим со стороны менее натянутых волокон.Эффект увеличения глубины и равномерности пропитки получаемого по предлагаемому способу термопластичного материала усиливается, если натяжение волокон с другой стороны ленты увеличивают на участке ее перемещения в щелевом канале 6 выходной полости головки (см. фигуру). Для этого ленту протягивают, например, в скользящем контакте с поверхностями отклоняющих элементов 7 и 8. В результате сил трения и вязкого сопротивления прослойки полимера натяжение волокон вблизи одной поверхности ленты (на схеме - верхней) уменьшается, а другой (нижней) - увеличивается. Расплав подают в зоне скользящего контак 4та отклоняющего элемента 7 с более натянутой (нижней) стороной ленты. При протягивании ленты через щелевой канал 6 фронт расплава действует сначала на более натянутые волокна,расположенные со стороны фронта. Последовательное смещение волокон способствует проникновению расплава в глубинные слои, обеспечивая тем самым более полную и равномерную пропитку и формирование однородной структуры материала.Достижение цели заявляемого технического решения иллюстрируется следующим примером.Изготавливали термопластичный материал, армированный стеклянными волокнами, в виде ленты с сечением 1 ОО,6 мм и стренги диаметром 3,8 мм по предлагаемому способу и для сравнения - по известному способу. В качестве наполнителя использовали стеклоровинг со средним диаметром волокон 13 мкм и линейной плотностью 2400 текс, в качестве матрицы - полиамид-6. Параметры степенного закона вязкого течения расплава при температуре 280 С коэффициент вязкости - 285 Пас показатель степени п 0,78.Пропиточная головка имеет Щелевые каналы на входе и выходе, а также полость с размещеннь 1 ми в ней двумя отклоняющими элементами. Зазор в щели 3 мм, длина каналов - 160 мм.На входе в щелевые каналы и на выходе из них, согласно заявляемому способу, размещали отклоняющие элементы, создающие при скольжении по ним ленты увеличенное натяжение волокон одной из сторон ленты. Радиус цилиндрической поверхности отклоняющих элементов 5 мм.Натяжение ровинга на входе в головку (Ро 50 Н) создавали торможением щпулей. Экспериментально установили, что при таком натяжении ровинга равновесная ширина слоя на поверхности отклоняющего элемента, ограничивающего щелевой канал, составляет 9,8 мм. Поэтому Ширину щелевого канала приняли также равной 9,8 мм.На отклоняющих элементах перед входом в головку стеклоровинг раскладывали в ленту Шириной 9,8-10 мм и протягивали через пропиточную головку со скоростью 2,5 м/мин. Расплав полимера подавали через отверстия в отклоняющих элементах, расположенных в полости головки согласно описанию. Температура расплава 28015 С.Содержание волокнистого наполнителя в получаемом материале (3012 мас. ), размеры сечения формируемой ленты (1 ОО,6 мм) и диаметр стренги (3,8 мм) обеспечивали с помощью калибрующих устройств, через которые ленту пропускали после пропитки в головке.При изготовлении армированного термопластичного материала (лент и стренг) по известному способу стеклоровинг раскладывали на входе в головку в ленту Шириной 8-9 мм(при ширине щелевого канала 10 мм) и протягивали через головку так, что с отклоняющими элементами на входе и выходе в щелевой канал он не соприкасался, т.е. повь 1 щенное натяжение волокон на одной из сторон ленты не создавали. Расплав подавали непосредственно в полость головки.Исследовали структуру и механические свойства получаемых материалов. Параметры структуры оценивали по фотоснимкам микрощлифов (увеличение 1000). Глубину пропитки определяли по относительной доле волокон, смоченных полимером (число смоченных полимером волокон подсчитывали по изображениям на фотоснимках). Равномерность пропитки и однородность материала оценивали по статистическим характеристикам расположения волокон в трансверсальном сечении лент.Известно, что при однородном (в статистическом смысле) расположении волокон в сечении ленты число волокон, пересекаемых произвольной прямой, проведенной в направлении толщины, имеет распределение Пуассона. При заданных параметрах ленты среднее число волокон, пересекаемых прямой, равно 9,4, а коэффициент вариации 0,32. В случае неоднородной структуры коэффициент вариации возрастает, и его значение служит одним из показателей однородности структуры. Коэффициент вариации расстояний между волокнами, измеренные в направлении толщины, при равномерном (стохастически) распределении в сечении равен единице.

МПК / Метки

МПК: B29C 70/48

Метки: волокнами, термопластичного, способ, армированного, получения, материала

Код ссылки

<a href="https://by.patents.su/6-6861-sposob-polucheniya-armirovannogo-voloknami-termoplastichnogo-materiala.html" rel="bookmark" title="База патентов Беларуси">Способ получения армированного волокнами термопластичного материала</a>

Предыдущий патент: Способ получения водного раствора свободного гидроксиламина

Следующий патент: Модульная каркасная система

Случайный патент: Способ изготовления формы для производства декоративного железобетонного изделия