Импульсный генератор электроэрозионной плазмы для нанесения алмазоподобных покрытий

Номер патента: U 9472

Опубликовано: 30.08.2013

Авторы: Ходарина Людмила Петровна, Зеленин Виктор Алексеевич

Текст

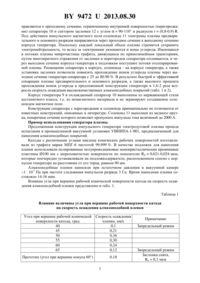

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ ИМПУЛЬСНЫЙ ГЕНЕРАТОР ЭЛЕКТРОЭРОЗИОННОЙ ПЛАЗМЫ ДЛЯ НАНЕСЕНИЯ АЛМАЗОПОДОБНЫХ ПОКРЫТИЙ(71) Заявитель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(72) Авторы Зеленин Виктор Алексеевич Ходарина Людмила Петровна(73) Патентообладатель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(57) Импульсный генератор электроэрозионной плазмы для нанесения алмазоподобных покрытий, содержащий кольцевой нерасходуемый анод, расходуемый охлаждаемый графитовый катод, кольцевой экран и систему поджига, включающую эксцентрично расположенный по отношению к оси генератора кольцевой изолятор поджига, на конической поверхности которого выполнен пленочный токопровод, находящийся в локальном контакте с электродом поджига, и кольцевой нерасходуемый инициирующий электрод, находящийся в протяженном контакте с пленочным токопроводом, при этом кольцевой изолятор снабжен механизмом согласованного вращения изолятора вокруг собственной оси и вращения оси изолятора вокруг оси генератора, причем диаметр отверстия кольцевого изолятора превышает наружный диаметр электрода поджига, система поджига расположена внутри кольцевого расходуемого графитового катода, электрод поджига имеет форму цилиндра и расположен по оси генератора, а рабочая поверхность кольцевого катода выполнена в виде по крайней мере двух внутренних конических поверхностей с расширением конусов в сторону выходного отверстия корпуса генератора, отличающийся тем,что угол при вершине конусов катода составляет 45-60, в корпус генератора встроен охлаждаемый сепаратор, расположенный вблизи внутренней цилиндрической поверхности 94722013.08.30 корпуса генератора, внутри сепаратора расположена круговая заслонка с радиусом ,близким к внутреннему радиусу сепаратора, установленная перпендикулярно оси генератора на расстоянии(0,9-1,1)от изолятора поджига и выполненная в пределах сектора с углом 90-110 с радиусом(0,8-0,9) , которая вращается вокруг оси генератора синхронно с перемещением зоны возбуждения разряда на рабочей поверхности катода, а снаружи на корпусе генератора расположен соленоид, создающий при пропускании тока магнитное поле, силовые линии которого параллельны оси генератора.-// . .. - 1978. - . 4 - . 425-430. 6..,.,,., -//.. - 1997. - . 25 . 670-674. 7..,// . . . - 2000. - . 133-134 - . 96-100. 8. Патентна полезную модель 6312 , 2010 (прототип). Предлагаемая полезная модель относится к области вакуумно-плазменной техники и технологии и может быть использована для получения высококачественных алмазоподобных тонких пленок различного функционального назначения осаждением из генерируемых в вакууме импульсных потоков углеродной плазмы. Известны импульсные генераторы электроэрозионной плазмы, основными рабочими элементами которых являются охлаждаемый цилиндрический графитовый катод с расходуемым торцом и расположенный соосно с ним кольцевой нерасходуемый анод. Инициирующую плазму, необходимую для возбуждения основного импульсного вакуумно-дугового разряда постоянного тока в межэлектродном промежутке катод - анод, получают за счет устройств возбуждения вспомогательных вакуумно-дуговых разрядов 1, 2. Использование в генераторе устройств возбуждения вспомогательных разрядов относительно небольшой энергоемкости позволяет повысить надежность возбуждения основного разряда и снизить неравномерность эрозии рабочей поверхности (торца) цилиндрического катода генератора. Получение углеродных пленок из плазмы импульсного катодно-дугового разряда основано на эффекте эрозии катода из графита при действии импульсного катодно-дугового разряда в вакууме, формировании направленного к подложке потока (факела) плазмы в ускорителях плазмы и конденсации ее на подложку. Основным недостатком указанных импульсных вакуумно-дуговых генераторов плазмы является наличие в плазме дугового разряда микрочастиц (кластеров) материала катода размерами от 0,1 до десятков мкм. Встраивание в осаждаемую пленку микрочастиц приводит к относительно высокой шероховатости ее поверхности и к большой плотности дефектов, что препятствует применению процесса дугового нанесения покрытий во многих областях техники, в частности в оптике, микро- и наноэлектронике, предъявляющих высокие требования к микрорельефу и равномерности толщины осаждаемых пленок. Указанный недостаток в определенной степени устраняется использованием различных дополнительных, расположенных вне генератора, сепарирующих систем. Так, используют 2 94722013.08.30 простое экранирование подложки промежуточным (расположенным между генератором и подложкой) отражателем-заслонкой 3, экранирующие фильтры, представляющие собой устройства непрямой видимости 4, 5, траектории микрочастиц в которых ограничены отсутствием прямой видимости между источником и подложкой. Наиболее распространенными являются сепарирующие системы, базирующиеся на тороидальной магнитной трубе 6. Например, сепаратор тороидального типа Аксенова имеет форму 45-90 изогнутой магнитной трубы с круглой или прямоугольной формой сечения. Основной проблемой всех сепарирующих систем является низкая эффективность прохождения через них ионов углерода, поскольку максимально достижимый процент ионов на выходе из сепаратора составляет от 11 до 25 от попавших в сепаратор в зависимости от энергии ионов 6, 7. В результате значительно снижается скорость осаждения алмазоподобного покрытия. Наиболее близким по технической сущности (прототипом предлагаемой полезной модели) является импульсный генератор электроэрозионной плазмы для нанесения алмазоподобных покрытий 8, содержащий кольцевой нерасходуемый анод, расходуемый охлаждаемый графитовый катод, кольцевой экран и систему поджига, включающую эксцентрично расположенный по отношению к оси генератора кольцевой изолятор поджига, на конической поверхности которого выполнен пленочный токопровод, находящийся в локальном контакте с электродом поджига, и кольцевой нерасходуемый инициирующий электрод, находящийся в протяженном контакте с пленочным токопроводом, при этом кольцевой изолятор снабжен механизмом согласованного вращения изолятора вокруг собственной оси и вращения оси изолятора вокруг оси генератора, причем диаметр отверстия кольцевого изолятора превышает наружный диаметр электрода поджига, система поджига расположена внутри кольцевого расходуемого графитового катода, электрод поджига имеет форму цилиндра и расположен по оси генератора, а рабочая поверхность кольцевого катода выполнена в виде по крайней мере двух внутренних конических поверхностей с углом при вершине, равным 60-90, и с расширением конусов в сторону выходного отверстия генератора. В результате согласованного вращения изолятора происходит его обкатывание по поверхности электрода поджига. При этом точка локального электрического контакта нанесенного на коническую поверхность изолятора тонкопленочного проводника с расходуемым электродом поджига постоянно перемещается, что приводит к соответствующему перемещению зоны возбуждения вспомогательного импульсного дугового разряда. В свою очередь это приводит к перемещению зоны зарождения основного дугового разряда в межэлектродном промежутке катод-анод, что повышает равномерность выработки рабочей поверхности катода и способствует повышению качества осаждаемых алмазоподобных пленок. Основным недостатком вышеописанного импульсного генератора электроэрозионной плазмы является низкая скорость осаждения высококачественных алмазоподобных покрытий, обусловленная необходимостью использования дополнительной системы сепарирования плазмы. Установка на пути распространения плазмы и микрочастиц экранов-отражателей,фильтров или других устройств непрямой видимости, не позволяющих движущимся по прямолинейным траекториям микрочастицам попасть на размещенную напротив катода подложку (основу), примерно на порядок снижает скорость осаждения алмазоподобных пленок, так как атомарный поток и поток ионизированных атомов углерода также перекрываются. Использование магнитных сепарирующих систем позволяет выделить ионизированную часть плазменного потока и осадить на подложку, расположенную напротив выходного сечения сепаратора. Скорость осаждения алмазоподобной пленки при этом также низка как вследствие того, что подложка располагается вдали от катода, так и по той причине, что магнитное поле хорошо фокусирует и направляет только легкие электроны плазмы, а на более тяжелые ионы оно влияет гораздо слабее. И только благодаря 3 94722013.08.30 эффекту увлечения положительно заряженных ионов отрицательно заряженными электронами их удается осадить на подложку. Задачей заявляемой полезной модели является увеличение скорости осаждения и повышение качества алмазоподобных покрытий. Поставленная задача решается тем, что в импульсном генераторе электроэрозионной плазмы для нанесения алмазоподобных покрытий, содержащем кольцевой нерасходуемый анод, расходуемый охлаждаемый графитовый катод, кольцевой экран и систему поджига(возбуждения разряда), включающую эксцентрично расположенный по отношению к оси генератора кольцевой изолятор поджига, на конической поверхности которого выполнен пленочный токопровод, находящийся в локальном контакте с электродом поджига, и кольцевой нерасходуемый инициирующий электрод, находящийся в протяженном контакте с пленочным токопроводом, при этом кольцевой изолятор снабжен механизмом согласованного вращения изолятора вокруг собственной оси и вращения оси изолятора вокруг оси генератора, причем диаметр отверстия кольцевого изолятора превышает наружный диаметр электрода поджига, система поджига расположена внутри кольцевого расходуемого графитового катода, электрод поджига имеет форму цилиндра и расположен по оси генератора, а рабочая поверхность кольцевого катода выполнена в виде по крайней мере двух внутренних конических поверхностей с расширением конусов в сторону выходного отверстия генератора, угол при вершине конусов составляет 45-60, дополнительно в корпус генератора встроен охлаждаемый сепаратор, расположенный вблизи внутренней цилиндрической поверхности корпуса генератора, внутри сепаратора расположена круговая заслонка с радиусом , близким к внутреннему радиусу сепаратора, установленная перпендикулярно оси генератора на расстоянии(0,9-1,1)от изолятора поджига и выполненная в пределах сектора с углом 90-110 с радиусом(0,8-0,9) , которая вращается вокруг оси генератора синхронно с перемещением зоны возбуждения разряда на рабочей поверхности катода, а снаружи на корпусе генератора расположен соленоид(электромагнитная катушка), создающий при пропускании тока магнитное поле, силовые линии которого параллельны оси генератора. Вышеописанное техническое решение обеспечивает при подаче от управляемого источника питания импульсов напряжения в цепь кольцевой нерасходуемый инициирующий электрод - тонкопленочный токопровод-электрод поджига локальное электровзрывное испарение материала тонкопленочного токопровода. Плазма от электровзрывного испарения материала тонкопленочного токопровода заполняет вакуумный промежуток между электродом поджига и кольцевым экраном, являющимся одновременно вспомогательным анодом, так как он подсоединен к положительному полюсу конденсаторной батареи, отрицательный полюс которой соединен с электродом поджига. В результате между электродом поджига и вспомогательным анодом (экраном) возникает инициирующий импульсный вакуумно-дуговой разряд, сопровождающийся получением инициирующей плазмы из материала электрода поджига. Факел инициирующей плазмы, распространяясь от цилиндрической поверхности электрода поджига в сторону кольцевого экрана, достигает рабочей конической поверхности катода и, в свою очередь, перемыкает вакуумный промежуток между электродом поджига и рабочей конической поверхностью катода. При этом на рабочей поверхности катода возникают локальные катодные пятна и между электродом поджига и рабочей конической поверхностью катода происходит предварительный импульсный вакуумно-дуговой разряд, факел плазмы которого распространяется от рабочей конической поверхности катода в сторону оси генератора. При достижении плазмой анода происходит возбуждение основного импульсного вакуумно-дугового разряда между катодом и анодом генератора,которые связаны между собой электрической цепью, включающей последовательно соединенные соленоид и основную конденсаторную батарею, отрицательный полюс которой соединен с катодом, а положительный - с анодом генератора. Зона возбуждения инициирующего импульсного дугового разряда перемещается от импульса к импульсу, что приводит к постоянному перемещению зоны возбуждения 4 94722013.08.30 предварительного и основного разрядов на рабочей конической поверхности катода. Часть плазменного потока основного дугового разряда осаждается на изоляторе системы поджига, в результате происходит самовосстановление локально испаренного участка нанесенного на изолятор тонкопленочного проводника. Вследствие того, что образующая каждой рабочей конической поверхности катода наклонена к оси генератора под углом 22,5-30, факелы плазмы предварительного и основного разрядов распространяются к оси генератора таким образом, что направления векторов скоростей микрочастиц составляют с осью генератора углы от 90 до 30. При этом микрочастицы, траектории которых составляют с осью генератора углы от 90 до 50, достигают перегородок сепаратора и отсеиваются ими, а микрочастицы, траектории которых составляют с осью генератора углы менее 50, достигают заслонки и или встраиваются в осаждающееся на ее поверхности покрытие, или отражаются ею, попадая затем в цилиндрический сепаратор с перегородками известной конструкции 4-7. Электроны плазмы предварительного и основного разрядов попадают в импульсное магнитное поле соленоида, которое возникает благодаря тому, что соленоид включен во внешние электрические цепи, связывающие катод через соответствующие конденсаторные батареи с электродом поджига и с анодом генератора. Магнитное поле увлекает электроны плазмы к выходному отверстию корпуса генератора, проходя в сечении, ограниченном внутренней поверхностью (перегородками) сепаратора и сектором заслонки с углом 90-110 и радиусом(0,8-0,9) . Вслед за электронами увлекаются и ионы углерода. Размещение сепаратора в корпусе генератора, соленоида - на корпусе генератора, а также установка заслонки позволили повысить прохождение ионов углерода плазмы через выходное сечение генератора-сепаратора. В результате быстрой и эффективной сепарации плазмы предварительного и основного разрядов, а также высокого процента прохождения ионов углерода в предложенной конструкции генератора возрастает скорость осаждения высококачественных алмазоподобных покрытий. Скорость осаждения алмазоподобных пленок и их качество зависят также от расстояния между круговой заслонкой и изолятором системы поджига, угла , радиусаи положения сектора круговой заслонки по отношению к зоне зарождения дугового разряда на рабочей конической поверхности катода. Наибольшая скорость осаждения алмазоподобного покрытия была достигнута при расстоянияхмежду круговой заслонкой и изолятором системы поджига от 0,9 до 1,1,а также при расположении угла сектора заслонки с уменьшенным радиусомдиаметрально противоположно зоне возбуждения предварительного и основного разрядов на рабочей конической поверхности катода, что обеспечивалось соответствующей первоначальной установкой заслонки и синхронным с изолятором системы поджига ее вращением вокруг оси генератора в процессе нанесения алмазоподобного покрытия. Скорость осаждения алмазоподобной пленки возрастает с увеличением угла сектора заслонкии с уменьшением его радиуса . Лучшие показатели качества алмазоподобных пленок,соответствующие показателю шероховатости поверхностив пределах от 0,032 до 0,05 мкм,были получены при значениях угла сектора 90-110 и его радиусе(0,8-0,9) . Угол при вершине рабочих конических поверхностей катода в предложенной конструкции генератора может быть уменьшен до 45, поскольку магнитное поле соленоида изменяет траектории движения заряженных частиц плазмы, искривляя их в сторону выходного отверстия генератора. При углах конических поверхностей катода, больших 60,значительная часть факела плазмы основного импульсного вакуумно-дугового разряда экранируется заслонкой, что приводит к снижению скорости нанесения алмазоподобной пленки. Наличие перечисленных положительных факторов в их совокупности способствует решению поставленной задачи полезной модели. На фиг. 1 схематично изображен заявляемый импульсный генератор электроэрозионной плазмы для нанесения алмазоподобных покрытий. 5 94722013.08.30 Он содержит кольцевой нерасходуемый охлаждаемый анод 1, кольцевой расходуемый графитовый катод 2, установленный соосно с анодом и выполненный с возможностью перемещения вдоль оси генератора (показано стрелкой), и экран (вспомогательный анод) 3. Внутри кольцевого катода размещена система поджига (возбуждения разряда), включающая расположенный по оси генератора цилиндрический электрод поджига 4 из графита,эксцентрично расположенный по отношению к оси генератора кольцевой изолятор поджига 5, на конической поверхности которого, обращенной в сторону катода, выполнен пленочный токопровод 6, находящийся в локальном контакте с электродом поджига 4, и кольцевой нерасходуемый инициирующий электрод 7, находящийся в протяженном контакте с пленочным токопроводом 6. Кольцевой изолятор снабжен механизмом 8 согласованного вращения изолятора вокруг собственной оси и вращения оси изолятора вокруг оси генератора, причем диаметр отверстия кольцевого изолятора превышает наружный диаметр электрода поджига 4. В корпус генератора 9 встроен охлаждаемый сепаратор 10, расположенный вблизи внутреннего диаметра корпуса генератора, а снаружи на корпусе генератора расположен соленоид (электромагнитная катушка) 11, создающий при пропускании через него тока магнитное поле, силовые линии которого параллельны оси генератора. Для исключения пролета микрочастиц плазмы в сторону выходного отверстия корпуса генератор снабжен круговой заслонкой 12 с радиусом , установленной на расстоянии(0,9-1,1)от изолятора системы поджига перпендикулярно оси генератора. Для свободного прохода отсепарированной плазмы в сторону выходного отверстия корпуса генератора заслонка в пределах сектора с углом 90-110 выполнена с уменьшенным радиусом(0,8-0,9)(фиг. 2). Генератор плазмы работает следующим образом. После достижения в оснащенной генератором вакуумной камере остаточного давления 110-3 Па включают электронную систему управления генератором (на фигуре не показана), которая запускает механизм 8 согласованного вращения изолятора 5 вокруг собственной оси и вращения оси изолятора вокруг оси генератора и по заданной программе отслеживает весь процесс нанесения алмазоподобного покрытия. При подаче от системы управления импульса напряжения в цепь кольцевой нерасходуемый инициирующий электрод 7 - тонкопленочный токопровод 6 - электрод поджига 4 происходит локальное электровзрывное испарение материала тонкопленочного токопровода 6. Плазма от электровзрывного испарения материала тонкопленочного токопровода 6 заполняет вакуумный промежуток между электродом поджига 4 и кольцевым экраном 3,который одновременно является вспомогательным анодом. В результате между электродом поджига 4 и вспомогательным анодом (экраном) 3 возникает инициирующий импульсный вакуумно-дуговой разряд, сопровождающийся получением инициирующей плазмы из материала электрода поджига 4 (графита). Факел плазмы инициирующего импульсного вакуумно-дугового разряда, в свою очередь, перемыкает вакуумный промежуток между электродом поджига 4 и установленной на ее пути рабочей конической поверхностью катода 2. В результате между ними возникает предварительный импульсный вакуумно-дуговой разряд, факел плазмы которого распространяется от рабочей конической поверхности катода 2 в сторону оси генератора. При достижении плазмой предварительного импульсного вакуумно-дугового разряда анода 1 происходит возбуждение основного импульсного вакуумно-дугового разряда между катодом 2 и анодом 1 генератора. Частота поступающих в систему поджига импульсов напряжения задается программой и изменяется в пределах от долей до десятков Гц. Зона возбуждения инициирующего и вспомогательного импульсных дуговых разрядов перемещается от импульса к импульсу,что приводит к постоянному перемещению зоны возбуждения предварительного и основного разрядов на рабочей конической поверхности катода. Потоки плазмы предварительного и основного импульсного вакуумно-дугового разрядов,содержащие микрочастицы графита, частично перекрываются круговой заслонкой 12 и на 6 94722013.08.30 правляются к проходному сечению, ограниченному внутренней поверхностью (перегородками) сепаратора 10 и сектором заслонки 12 с углом 90-110 и радиусом(0,8-0,9) . Под действием импульсного магнитного поля соленоида 11 электроны плазмы предварительного и основного разрядов направляются через проходное сечение к выходному сечению корпуса генератора. Поскольку каждый локальный объем плазмы стремится сохранить электронейтральность, то вслед за электронами увлекаются и ионы углерода. Имеющиеся в потоках плазмы микрочастицы графита, движущиеся по прямолинейным траекториям,путем многократного отражения от заслонки и перегородок сепаратора отсеиваются, и через выходное сечение корпуса генератора к подложкам поступают потоки отсепарированной плазмы. Размещение сепаратора в корпусе, соленоида - на корпусе генератора, а также установка заслонки позволили повысить прохождение ионов углерода плазмы через выходное сечение генератора-сепаратора с 25 до 80-90 . В результате быстрой и эффективной сепарации плазмы предварительного и основного разрядов, а также высокого процента прохождения ионов углерода в предложенной конструкции генератора в 1,6-2 раза возросла скорость осаждения высококачественных алмазоподобных покрытий (табл. 1 и 2). Корпус генератора 9 и охлаждаемый сепаратор 10 выполнены из нержавеющей стали аустенитного класса, т.е. из немагнитного материала и не экранируют создаваемое соленоидом магнитное поле. Конструкции сепаратора с перегородками и соленоида принципиально не отличаются от известных конструкций, описанных в литературе. Соленоид 11 выполнен из медного прутка, поперечное сечение которого позволяет пропускать импульсы тока величиной до 2000 А. Пример использования генератора плазмы. Предложенная конструкция импульсного генератора электродуговой плазмы прошла испытания в промышленной вакуумной установке УВНИПА-1-001, предназначенной для нанесения алмазоподобных покрытий. Катоды с различными углами наклона конических рабочих поверхностей изготавливали из графита марки МПГ-6 чистотой 99,999 . В качестве подложек для нанесения пленок использовали полированные полупроводниковые монокристаллические кремниевые пластины 100 мм с шероховатостью поверхности по показателю 0,021-0,024 мкм,которые поочередно устанавливали на подложкодержателе, расположенном соосно с корпусом генератора на расстоянии от его торца, равном 90 мм. Алмазоподобные пленки наносили при остаточном давлении в вакуумной камере 110-3 Па при частоте следования импульсов разряда 3 Гц. Время нанесения пленки составляло 14-16 мин. Влияние угла при вершине рабочей конической поверхности катода на скорость осаждения алмазоподобной пленки представлено в табл. 1. Таблица 1 Влияние величины угла при вершине рабочей поверхности катода на скорость осаждения алмазоподобной пленки Угол при вершине рабочей конической поверхности катода, град 40 45 50 55 60 65 Прототип (угол при вершине конуса 60) Запредельный режим Заслонка снята,0,1 мкм 94722013.08.30 Результаты исследований влияния конструктивных параметров заслонки на скорость осаждения алмазоподобных пленок и шероховатость их поверхности представлены в табл. 2. Таблица 2 Влияние параметров заслонки на скорость осаждения алмазоподобных пленок и шероховатость их поверхности Конструктивные параметры Запредельный режим Запредельный режим Запредельный режим Запредельный режим Запредельный режим Из приведенных в табл. 1 и 2 данных видно, что заявленное техническое решение позволяет в 1,6-2 раза повысить скорость осаждения высококачественных (шероховатость поверхности по показателюне более 0,05 мкм) алмазоподобных покрытий по сравнению с источником-прототипом. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 8

МПК / Метки

МПК: H05H 1/54, C23C 14/24

Метки: покрытий, плазмы, электроэрозионной, импульсный, нанесения, генератор, алмазоподобных

Код ссылки

<a href="https://by.patents.su/8-u9472-impulsnyjj-generator-elektroerozionnojj-plazmy-dlya-naneseniya-almazopodobnyh-pokrytijj.html" rel="bookmark" title="База патентов Беларуси">Импульсный генератор электроэрозионной плазмы для нанесения алмазоподобных покрытий</a>

Предыдущий патент: Дюбель распорный

Следующий патент: Устройство для выявления флюоресценции материала для пломбирования и протезирования зубов

Случайный патент: Устройство для формирования слоя стеблей лубяных культур