Устройство для охлаждения круглой литой заготовки

Номер патента: U 4701

Опубликовано: 30.10.2008

Авторы: Маточкин Виктор Аркадьевич, Андрианов Николай Викторович, Кукуй Давыд Михайлович, Дьяченко Вячеслав Иванович, Чичко Александр Николаевич, Лихоузов Сергей Геннадьевич, Демин Александр Владимирович, Соболев Владимир Федорович

Текст

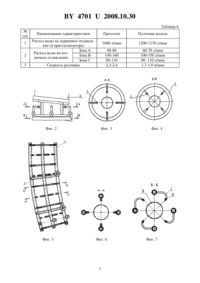

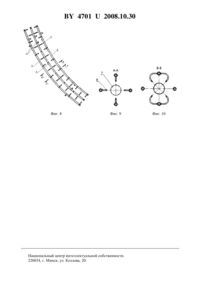

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ КРУГЛОЙ ЛИТОЙ ЗАГОТОВКИ(71) Заявитель Республиканское унитарное предприятие Белорусский металлургический завод(72) Авторы Андрианов Николай Викторович Чичко Александр Николаевич Кукуй Давыд Михайлович Маточкин Виктор Аркадьевич Соболев Владимир Федорович Демин Александр Владимирович Дьяченко Вячеслав Иванович Лихоузов Сергей Геннадьевич(73) Патентообладатель Республиканское унитарное предприятие Белорусский металлургический завод(57) Устройство для охлаждения круглой литой заготовки, состоящее из кристаллизатора и участка вторичного охлаждения, содержащего три зоны с рядами форсунок, расположенных на коллекторах, отличающееся тем, что зона А устройства, расположенная под кристаллизатором, состоит из двух рядов форсунок по четыре форсунки типа -10 в каждом 47012008.10.30 ряду, при этом расстояние между рядами форсунок зоны А составляет 130 мм зона В устройства состоит из девяти рядов форсунок, из них четыре ряда форсунок содержат по четыре форсунки типа 1 в каждом ряду и пять рядов форсунок содержат по четыре форсунки типа -5 в каждом ряду зона С состоит из пятнадцати рядов форсунок по четыре форсунки типа М 2 в каждом ряду, при этом расстояния между рядами форсунок и в зоне В и в зоне С составляет 175 мм, а расстояние между противоположными форсунками во всех трех зонах А, В и С участка вторичного охлаждения равно 274 мм, при этом каждый ряд форсунок во всех трех зонах участка вторичного охлаждения повернут на 45, относительно предыдущего ряда форсунок по оси круглой заготовки, причем сам участок вторичного охлаждения выполнен таким образом, что обеспечивает следующие режимы охлаждения заготовки скорость разливки 1,7 - 1,9 м/мин расход воды на первичное охлаждение в кристаллизаторе 1200-1270 л/мин расход воды в зоне А участка вторичного охлаждения 60-70 л/мин расход воды в зоне В участка вторичного охлаждения 100-150 л/мин расход воды в зоне С участка вторичного охлаждения 80-110 л/мин.(56) 1. Непрерывнолитые трубные заготовки. - М. Металлургия, 1984. - 143 с. 2. Патент 23562005.12.30 (прототип). 3. Чичко А.Н., Андрианов Н.В., Демин А.В., Кукуй Д.М., Соболев В.Ф. Компьютерное моделирование на основе программы ПроНРС-2 продольных напряжений в слитке, охлаждаемом плоскофакельными форсунками // Литье и металлургия. - 2004. -2. - С. 1018. Полезная модель относится к металлургии, к области непрерывного литья круглых заготовок на машинах радиального типа. Известно устройство для охлаждения круглой заготовки на машинах радиального типа,включающее кристаллизатор и систему форсунок зоны вторичного охлаждения 1. Основными параметрами технологии, обеспечивающими режим охлаждения слитка, являются скорость разливки, расход воды в кристаллизаторе и в секциях зоны вторичного охлаждения. Недостаток этого устройства состоит в том, что в конструкции форсуночных секций зоны вторичного охлаждения, расход воды в секциях не увязан с расходом воды в кристаллизаторе и скоростью разливки, что не позволяет получать качественный круглый слиток. В качестве прототипа принято устройство для охлаждения круглой заготовки машины непрерывного литья заготовок 2. Устройство для охлаждения круглой заготовки состоит из кристаллизатора и систем форсунок зоны вторичного охлаждения. В данном устройстве зона вторичного охлаждения круглой заготовки состоит из системы тянущих роликов с принудительным охлаждением плоскофакельными форсунками, расположенными рядами. Система форсунок зоны вторичного охлаждения состоит из трех зон. Недостаток прототипа состоит в том, что устройство для охлаждения круглой заготовки не обеспечивает получения качественного слитка, отвечающего требованиям нормативных документов. При таком расположении форсунок наблюдается перекрытие потоков воды из форсунок, снижается кинетическая энергия потока воды, возникают краевые эффекты в широкой области поверхности слитка. Как следствие, это приводит к неравномерному охлаждению по образующей слитка, высоким термическим напряжениям в зоне разгиба слитка на правильно-тянущей машине и появлению трещин, овальности и другим дефектам слитка. 2 47012008.10.30 Задача, решаемая полезной моделью, заключается в конструкции устройства охлаждения и оптимального режима охлаждения литой заготовки, позволяющей на действующей машине получать круглый слиток высокого качества. Полезная модель обеспечивает технический результат, заключающийся в получении качественной круглой литой заготовки без радиальных трещин. Решение поставленной задачи обеспечивается тем, что устройство для охлаждения круглой литой заготовки состоит из кристаллизатора и участка вторичного охлаждения,содержащего три зоны с рядами форсунок, расположенных на коллекторах. Согласно полезной модели зона А устройства, расположенная под кристаллизатором, состоит из двух рядов форсунок по четыре форсунки типа -10 в каждом ряду, при этом расстояние между рядами форсунок зоны А составляет 130 мм зона В устройства состоит из девяти рядов форсунок, из них четыре ряда форсунок содержат по четыре форсунки типа 1 в каждом ряду и пять рядов форсунок содержат по четыре форсунки типа -5 в каждом ряду зона С состоит из пятнадцати рядов форсунок по четыре форсунки типа М 2 в каждом ряду, при этом расстояния между рядами форсунок и в зоне В и в зоне С составляет 175 мм, а расстояние между противоположными форсунками во всех трех зонах А, В и С участка вторичного охлаждения равно 274 мм, при этом каждый ряд форсунок во всех трех зонах участка вторичного охлаждения повернут на 45, относительно предыдущего ряда форсунок по оси круглой заготовки, причем сам участок вторичного охлаждения выполнен таким образом, что обеспечивает следующие режимы охлаждения заготовки скорость разливки 1,7-1,9 м/мин расход воды на первичное охлаждение в кристаллизаторе 1200-1270 л/мин расход воды в зоне А участка вторичного охлаждения 60-70 л/мин расход воды в зоне В участка вторичного охлаждения 100-150 л/мин расход воды в зоне С участка вторичного охлаждения 80-110 л/мин. Полезная модель поясняется чертежами, где на фиг. 1 показана схема машины непрерывного литья заготовок. Расплавленный металл из промежуточного ковша 1 через дозатор поступает в кристаллизатор 2, где происходит формирование поверхностной корочки слитка. Под действием усилия правильно-тянущей машины 3 слиток продвигается по разливочной дуге, проходя через секции форсуночного охлаждения зоны вторичного охлаждения, и выходит на промежуточный рольганг 4. Участок вторичного охлаждения разделен на три зоны зону А - на участке кристаллизатора, зону В - длиной 1,53 м и зону С длиной 2,76 м. На фиг. 2 показана конструкция зоны А участка вторичного охлаждения,где 3 - кристаллизатор. На фиг. 3 в сечении по А-А показаны форсунки 1 первого ряда зоны А. На фиг. 4 в сечении по Б-Б показаны форсунки 2 второго ряда, развернутые на 45,и круглый коллектор 4 с двумя рядами форсунок, охватывающий заготовку диаметром 144 мм и служащий для подвода воды к форсункам. Зона А под кристаллизатором состоит из 2 рядов по 6 форсунок типа -10 в каждом ряду (12 форсунок), при этом расстояние между рядами форсунок составляет 130 мм. На фиг. 5 показана конструкция зоны В участка вторичного охлаждения, включающая приспособления для подвода охлаждающей воды (коллектор 2 и колено 3). На фиг. 6 показано сечение зоны В по А-А с форсунками 4, расположенными вокруг круглой заготовки. На фиг. 7 показано сечение по Б-Б с форсунками 4, повернутыми на 45 относительно предыдущего ряда форсунок и патрубками 1, расположенными вокруг круглой заготовки. Зона В состоит из 9 рядов, из них 4 ряда по 4 форсунки типа 1 в каждом ряду и 5 рядов по 4 форсунки типа -5 в каждом ряду, при этом расстояние между рядами форсунок составляет 175 мм. На фиг. 8 показана конструкция зоны С участка вторичного охлаждения, включающая кронштейн 1 и приспособления для подвода охлаждающей воды (патрубок 2, коллекторы нижний 3, правый 4 и верхний 5). На фиг. 9 показано сечение зоны С по А-А и форсунки 6, расположенные вокруг слитка 7. На фиг. 10 показано сечение по Б-Б с патрубками и 3 47012008.10.30 форсунками, повернутыми на 45, относительно предыдущего ряда форсунок по оси круглой заготовки. Зона С состоит из 15 рядов по 4 форсунки типа М 2 в каждом ряду, в которой расстояние между рядами форсунок составляет 175 мм. Причем расстояние между противоположными форсунками во всех трех зонах участка вторичного охлаждения равно 274 мм, а каждый ряд форсунок во всех трех зонах участка вторичного охлаждения повернут на 45,относительно предыдущего ряда форсунок по оси круглой заготовки. В табл. 5 описана конструкция секции зоны вторичного охлаждения. Схема расстановки форсунок разрабатывалась под круглую заготовку диаметром 140 мм. При этом учитывались равномерность охлаждения слитка и способность секции выдерживать требуемые режимы. С целью обеспечения равномерности отвода тепла от слитка в рассматриваемой секции были применены следующие конструктивные решения 1) каждый ряд секции содержит четыре форсунки. Расстояние между рядами 175 мм. Расстояние между противоположными форсунками составляет 274 мм. При данном расстоянии наблюдается минимальное перекрытие факелов форсунок (угол раскрытия форсунок 65) одного ряда, что приводит к повышению эффективности теплоотвода 2) для большей равномерности теплоотвода каждый последующий ряд форсунок смещен на 45 относительно предыдущего. Устройство работает следующим образом при подаче воды под давлением 3 атмосферы форсунки равномерно распыляют воду по поверхности слитка. Конструкции зоны (фиг. 5 и фиг. 8) предусматривают минимальное перекрытие потоков воды на поверхности слитка за счет оптимизации расстояния между выходным отверстием форсунки и поверхностью слитка, что позволяет максимально равномерно организовать отвод теплоты. Если расстояние между выходным отверстием и слитком слишком большое или отклоняется в сторону увеличения от оптимального, то снижается кинетическая энергия потока воды и возникают краевые эффекты в широкой области на поверхности слитка. Это может привести к неэффективному отводу теплоты и появлению различных дефектов. Если расстояние между выходным отверстием и слитком слишком маленькое или отличается в сторону уменьшения от оптимального, то на поверхности слитка могут возникать участки, плохо охлаждаемые водой, что создаст условия для неравномерного охлаждения слитка. Для организации эффективного охлаждения и получения качественного слитка применительно к новой конструкции устройства охлаждения круглой литой заготовки диаметром 140 мм отработаны оптимальные технологические режимы охлаждения скорость разливки 1,7-1,9 м/мин расход воды в кристаллизаторе 1200-1270 л/мин расход воды в зоне А участка вторичного охлаждения - 60-70 л/мин расход воды в зоне В участка вторичного охлаждения - 100-150 л/мин расход воды в зоне С участка вторичного охлаждения - 80-110 л/мин. Промышленные испытания предлагаемой полезной модели проводились при решении задачи получения трубной заготовки диаметром 140 мм из стали марки 3 сп в Электросталеплавильном цехе 1 Республиканского унитарного предприятияБелорусский металлургический завод. На первом этапе испытаний была проведена разливка стали марки 3 сп с использованием зоны вторичного охлаждения прототипа для охлаждения круглой заготовки по принятым в цехе режимам охлаждения. В процессе разливки исследовались два режима, указанные в табл. 1. Для оценки режимов охлаждения производились замеры температур поверхности заготовки пирометром 32 после выхода заготовки из зоны вторичного охлаждения в точках А 1, А 2, 3, А 4 и А 5, указанных на фиг. 1. 47012008.10.30 Таблица 1 Температура Первичное охла- Вторичное охлаждение,Скорость Номер Номер стали в пром- ждение (кристалл/мин разливки плавки режима лизатор), л/мин зона А зона В зона С м/мин ковше, С 1 1527 1600 68 140 80 2,4 31020 2 1538 1600 80 160 110 2,3 Температуры поверхности литой заготовки плавки 31020 приведены в табл. 2. Таблица 2 Температура поверхности слитка, С Номер режима А 1 А 2 3 А 4 А 5 1 1032 1090 1063 1032 976 2 907 1075 1060 1017 981 Для исследования макроструктуры поперечного сечения слитка диаметром 140 мм были отобраны темплеты для каждого режима испытаний. Проведена оценка макроструктуры темплетов по ОСТ 14-1-235-91. На всех темплетах наблюдается наличие радиальных трещин, овальности и других дефектов. Расчеты продольных и поперечных напряжений круглого слитка диаметром 140 мм,выполненные на компьютерной системе моделирования процесса разливки стали(ПроНРС-2) 3, позволили установить причины появления дефектов в слитках. Установлено, что при конструкции зоны В прототипа и режимах охлаждения наблюдается повышение температуры в области разгиба слитка (точка А 2) за счет теплоты внутренних слоев слитка, возникает резкий подъем термических напряжений, который усиливается механическими напряжениями разгиба и приводит к образованию трещин. Суммарные продольные напряжения в точке разгиба достигают до 30 МПа, что и приводит к появлению трещин. Расчетами установлено, что смещение точки, соответствующей максимальному подъему температуры от зоны разгиба к зоне вторичного охлаждения от точки А 2 к точке А 1 приводит к значительному снижению суммарных напряжений до 12 МПа, что является безопасным уровнем с точки зрения возникновения дефектов. На основе полученных расчетных данных разработан и реализован на МНЛЗ-1 оптимальные технологические режимы получения круглого слитка диаметром 140 мм из стали 3 сп (табл. 3). Таблица 3 Номер Номер Первичное охлаж- Вторичное охлаждение, л/мин Скорость разплавки режима дение, л/мин ливки, м/мин зона А зона В зона С 3 1270 65 120 80 1,7 22170 4 1270 70 150 110 1,7 5 1270 60 100 80 1,7 Для реализации предложенных режимов вторичного охлаждения установлены на МНЛЗ-1 заявляемые секции А - фиг. 2, В - фиг. 3, С - фиг. 4, в которых установлены только круглофакельные форсунки. Таким образом, вторичное охлаждение состоит из трех зон Зона А под кристаллизатором состоит из двух рядов по 4 форсунки в каждом ряду - (8 форсунок) - типа Т 10. Зона В - четыре ряда по 4 форсунки в каждом ряду - (16 форсунок) - типа 1 и пять рядов - (20 форсунок) - типа 5. Зона С - 15 рядов по 4 форсунки в каждом ряду - (60 форсунок) - типа М 2. 5 47012008.10.30 Для определения соответствия расчетных режимов охлаждения практическим производились замеры температур поверхности заготовки пирометров 2 в тех же точках, что и в первом испытании. Результаты измерений температуры поверхности литой заготовки для плавки 22170 приведены в табл. 4. Таблица 4 Температура поверхности слитка, С Номер режима А 5 А 6 А 7 А 8 А 9 3 1065 1004 966 937 930 4 1077 1040 985 972 885 5 1065 1048 1010 960 890 При всех режимах охлаждения максимум температуры поверхности слитка сдвинут от правильно-тянущей машины (точка А 2) ближе к зоне вторичного охлаждения (точка А 1),что в конечном итоге обеспечило минимальный уровень суммарных напряжений в зоне разгиба. На темплетах, вырезанных из заготовки, не наблюдалось трещин и других дефектов. Качество заготовки, полученное по расчетным режимам, соответствует требованиям ЗТУ 840-ЦТП-01-2006 и ОСТ 14-21-77 (фиг. 5). Таким образом, разработанный технологический режим обеспечивает получение качественного круглого слитка диаметром 140 мм, отвечающего требованиям нормативных документов на действующей машине непрерывного литья заготовок. Сравнительные характеристики способов охлаждения слитка диаметром 140 мм прототипа и заявленного устройства приведены в табл. 6. Таблица 5 Наименование характеристики Полезная модель п/п Зона А 1 1 ряд форсунок 4 форсунки -10 2 ряд форсунок 4 форсунки -10 Расстояние между рядами форсунок 130 мм Расстояние между противоположными форсунками 274 мм Угол поворота ряда форсунок относительно предыдущего 45 по оси слитка Зона В 2 4 ряда форсунок по 4 форсунки в каждом ряду 16 форсунок 1 5 рядов форсунок по 4 форсунки в каждом ряду 20 форсунок 5 Расстояние между рядами форсунок 175 мм Расстояние между противоположными форсунками 274 мм Угол поворота ряда форсунок относительно предыдущего 45 по оси слитка Зона С 3 15 рядов форсунок по 4 форсунки в каждом ряду 60 форсунок М 2 Расстояние между рядами форсунок 175 мм Расстояние между противоположными форсунками 274 мм Угол поворота ряда форсунок относительно предыдущего 45 по оси слитка Расход воды на первичное охлаждение (в кристаллизаторе) Зона А Расход воды на втоЗона В ричное охлаждение Зона С Скорость разливки Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 8

МПК / Метки

МПК: B22D 11/06

Метки: литой, заготовки, устройство, круглой, охлаждения

Код ссылки

<a href="https://by.patents.su/8-u4701-ustrojjstvo-dlya-ohlazhdeniya-kruglojj-litojj-zagotovki.html" rel="bookmark" title="База патентов Беларуси">Устройство для охлаждения круглой литой заготовки</a>

Предыдущий патент: Шаровой кран воздушной магистрали подвижного состава (варианты)

Следующий патент: Плуг с комбинированными рабочими органами

Случайный патент: Способ получения диэлектрических пластин для керамических конденсаторов