Стан для поперечной прокатки

Номер патента: 3027

Опубликовано: 30.09.1999

Авторы: Клушин Валерий Александрович, Винников Игорь Савельевич, Петрулин Евгений Кузьмич, Архипов Михаил Федорович

Текст

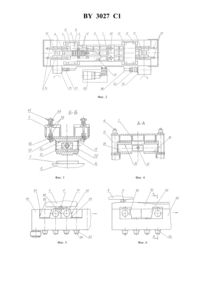

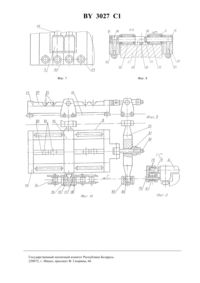

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ СТАН ДЛЯ ПОПЕРЕЧНОЙ ПРОКАТКИ(71) Заявитель Учебно-производственный конструкторско-технологический институт Белорусской государственной политехнической академии(73) Патентообладатель Белорусская государственная политехническая академия(57) 1. Стан для поперечной прокатки, включающий прокатную клеть, состоящую из связанных между собой посредством жестких элементов верхней траверсы, на которой смонтирована инструментальная плита, несущая клиновой инструмент, и нижней траверсы, на которой смонтирована плита с опорным элементом, несущим каретки с телами вращения средства для поддержания заготовки, связанные между собой цепным приводом с механизмом натяжения, отличающийся тем, что в верхней траверсе под углом к поверхности опорного элемента выполнена направляющая, а инструментальная плита выполнена в виде клина с углом подъема клиновой поверхности, большим угла самоторможения, смонтирована в указанной направляющей с возможностью продольного перемещения и снабжена винтовым механизмом регулировочного перемещения,винт которого расположен под острым углом к клиновой поверхности инструментальной плиты в двух винтовых опорах, одна из которых смонтирована в теле инструментальной плиты, а другая в одном из жестких элементов. 3027 1 2. Стан по п. 1, отличающийся тем, что опоры, в которых расположен винт механизма регулировочного перемещения, выполнены плавающими. 3. Стан по п. 1 или 2, отличающийся тем, что механизм регулировочного перемещения инструментальной плиты снабжен планетарным редуктором поступательного хода. 4. Стан по любому из пп. 1-3, отличающийся тем, что снабжен средством фиксации инструментальной плиты. 5. Стан по п. 1, отличающийся тем, что цепной привод снабжен механизмом реверса. 6. Стан по п. 5, отличающийся тем, что механизм реверса выполнен в виде гидромотора и размещен на оси ведомой звездочки. 7. Стан по любому из пп. 1-6, отличающийся тем, что тела вращения средства для поддержания заготовки кинематически связаны с корпусом каретки посредством модульных подушечных элементов и призм. 8. Стан по п. 7, отличающийся тем, что модульные подушечные элементы и призмы снабжены унифицированными посадочными узлами для переустановки друг относительно друга. 9. Стан по любому из пп. 1-8, отличающийся тем, что задняя часть каретки кинематически связана с цепью посредством траверсы, цапфы которой размещены в компенсаторах относительного положения каретки и цепи. 10. Стан по п. 9, отличающийся тем, что компенсаторы относительного положения выполнены в виде обойм, подвижно сочлененных с осями втулок цепей, и снабжены продольными направляющими для цапф траверсы. 11. Стан по любому из пп. 1-10, отличающийся тем, что каждое тело вращения каретки выполнено в виде оси, на которой размещены по меньшей мере два ролика. 12. Стан по п. 11, отличающийся тем, что по меньшей мере один из роликов размещен с возможностью осевого перемещения. 13. Стан по п. 11 или 12, отличающийся тем, что каретка снабжена продольной жесткой опорой с фиксаторами положения осей тел вращения. Изобретение относится к обработке материалов давлением, преимущественно к поперечной (поперечноклиновой) прокатке и может быть использовано для изготовления валов и осей ступенчатого профиля. Известен стан для поперечно-клиновой прокатки 1, содержащий станину, на которой смонтирована прокатная клеть с плоскопараллельными подвижным и неподвижным инструментами. Недостаток известного стана проявляется в низкой производительности из-за наличия холостого хода для возврата подвижной инструментальной плиты в исходное положение. Проблема повышения производительности решена в конструкции стана, описанной в 2, принятого в качестве прототипа. Производительность достигнута за счет одновременной прокатки двух и более заготовок,последовательно задаваемых в зону обработки. Стан содержит прокатную клеть, состоящую из связанных между собой посредством жестких элементов верхней траверсы, на которой смонтирована инструментальная плита, несущая клиновой инструмент, и нижней траверсы, на которой смонтирована плита с опорным элементом, несущим каретки с телами вращения средства для поддержания заготовки, связанные между собой цепным приводом с механизмом натяжения. Недостатком данной конструкции стана является невысокая точность геометрических размеров прокатываемых изделий и ограниченные технологические возможности формообразования. Точность геометрических размеров прокатываемых изделий и их повторяемость в партии изделий, полученной при прокатке заготовок, в значительной мере зависит от стабильности силовых и кинематических параметров прокатки жесткости прокатной клети, кареток и точности регулировки закрытой высоты. В известной конструкции стана механизм регулировки закрытой высоты выполнен с углом подъема клиновой поверхности меньше угла самоторможения, что снижает диапазон регулирования, а регулировочный механизм не обеспечивает точность регулирования и жесткость фиксации положения верхней инструментальной плиты после ее перемещения. Невысокая жесткость известного стана, кареток и несовершенство механизма регулировочного перемещения инструментальной плиты не обеспечивает необходимый диапазон и точность регулировки закрытой высоты стана, что отрицательно влияет на качество прокатываемых изделий. Кроме того, в известной конструкции стана цепи не имеют постоянного натяга, что не обеспечивает стабильных условий прокатки. При одновременной прокатке двух и более заготовок, последовательно задаваемых в зону 3027 1 обработки, вхождение первой вызывает натяжение участка цепи от ведущей звездочки до первой каретки и ослабление натяжения цепи на последующих участках. При вхождении в контакт с инструментом второй заготовки, расположенной на последующей каретке, происходит торможение первой, вызванное натяжением участка цепи между первой и второй каретками, затем движение цепи продолжается рывком, т.к. усилие прокатки возрастает. Последнее обстоятельство значительно дестабилизирует условия прокатки первой заготовки. В основу настоящего изобретения положена задача улучшения качества получаемых изделий за счет повышения их точности и расширения технологических возможностей стана. Поставленная задача достигается тем, что в стане для поперечной прокатки, включающем прокатную клеть, состоящую из связанных между собой посредством жестких элементов верхней траверсы, на которой смонтирована инструментальная плита, несущая клиновой инструмент, и нижней траверсы, на которой смонтирована плита с опорным элементом, несущим каретки с телами вращения средства для поддержания заготовки, связанные между собой цепным приводом с механизмом натяжения, согласно изобретению, в верхней траверсе под углом к поверхности опорного элемента выполнена направляющая, а инструментальная плита выполнена в виде клина с углом подъема клиновой поверхности, большим угла самоторможения,смонтирована в указанной направляющей с возможностью продольного перемещения и снабжена винтовым механизмом регулировочного перемещения, винт которого расположен под острым углом к клиновой поверхности инструментальной плиты в двух винтовых опорах, одна из которых смонтирована в теле инструментальной плиты, а другая в одном из жестких элементов. Такое конструктивное исполнение расширяет диапазон и точность регулировки закрытой высоты стана,уменьшает силовое воздействие на механизм регулировочного перемещения. Целесообразно, чтобы в стане опоры, в которых расположен винт механизма регулировочного перемещения, были выполнены плавающими, а сам механизм регулировочного перемещения инструментальной плиты был снабжен планетарным редуктором поступательного хода и средством фиксации инструментальной плиты. Это обеспечивает выбирание (устранение) накопленной погрешности посадочных зазоров в размерной цепи механизма в процессе его сборки, исключает перекосы в механизме регулировочного перемещения и повышает точность отсчета. Целесообразно выполнение стана, в котором цепной привод снабжен механизмом реверса, который выполнен в виде гидромотора и размещен на оси ведомой звездочки. Такая конструкция направлена на обеспечение постоянного натяга цепи за счет выборки зазоров в цепной передаче, что обеспечивает плавное вхождение в контакт с инструментом прокатки последующей заготовки при одновременной прокатке двух и более заготовок последовательно задаваемых в зону обработки. Кроме того, в случае установки двух гидромоторов на приводах ведущей и ведомой звездочек, валы которых стремятся поворачиваться в разных направлениях, появляется возможность плавного регулирования скорости прокатки, осуществлять реверс цепи для возврата каретки в исходное положение. Предпочтительно, чтобы в стане тела вращения средства для поддержания заготовки были кинематически связаны с корпусом каретки посредством модульных подушечных элементов и призм, которые снабжены унифицированными посадочными узлами для переустановки друг относительно друга. Такое конструктивное исполнение расширяет технологические возможности стана за счет использования различных схем прокатки клин-ролики, клин-клин, клин-ролики-клин. Возможно исполнение конструкции стана, в которой задняя часть каретки кинематически связана с цепью посредством траверсы, цапфы которой размещены в компенсаторах относительного положения каретки и цепи, а компенсаторы относительного положения выполнены в виде обойм, подвижно сочлененных с осями втулок цепей, и снабжены продольными направляющими для цапф траверсы. Такое исполнение стана компенсирует разность размеров тяговых цепей, повышает точность параметров узла каретки и исключает опрокидывание каретки при прохождении ей приводной (ведущей) звездочки, когда прямолинейный участок цепи сменяется на радиусный и при прохождении нижней ветви цепи. Исполнение конструкции стана, в которой каждое тело вращения каретки выполнено в виде оси, на которой размещены по меньшей мере два ролика, и по меньшей мере один из роликов размещен с возможностью осевого перемещения, а каретка при этом, снабжена продольной жесткой опорой с фиксаторами положения для осей тел вращения, расширяет технологические возможности стана за счет увеличения номенклатуры прокатываемых изделий и применимости прокатного инструмента. Сущность изобретения поясняется чертежами, где фиг. 1 изображает общую конструкцию стана, вид сбоку фиг. 2 - то же, что на фиг. 1, вид в плане фиг. 3 - разрез А-А по фиг. 1 фиг. 4 - разрез Б-Б по фиг. 1 фиг. 5 - изображает узел каретки с конструкцией средств для поддержания заготовки фиг. 6 - изображает узел каретки с одним из положений модульных подушечных элементов и призм 3027 1 фиг. 7 - то же, что фиг. 6, вид сверху фиг. 8 - разрез В-В по фиг. 6 фиг. 9 - изображает узел каретки во взаимосвязи с цепным приводом фиг. 10 - то же, что и на фиг. 8, вид сверху фиг. 11 - вид по стрелке Г на фиг. 10. Стан для поперечной прокатки, изображенный на фиг. 1-4, содержит прокатную клеть 1, на верхней траверсе 2 которой смонтирована инструментальная плита 3, несущая клиновой инструмент 4 и винтовой механизм 5 регулировочного перемещения инструментальной плиты 3 для изменения закрытой высоты стана(расстояния между инструментальной плитой и поверхностью опорного элемента) и вывода стана из аварийного положения - заклинивания. Нижняя траверса 6 прокатной клети 1 выполнена в виде сварной станины,на которой смонтирована плита с опорным элементом 7, несущим каретки 8 с телами 9 вращения средства 10 для поддержания заготовки 11. Каретки 8 средства 10 связаны между собой цепным приводом 12 с механизмом 13 натяжения цепей 14. Прокатная клеть 1 представляет собой жесткую замкнутую конструкцию, состоящую из верхней траверсы 2 и нижней траверсы 6, стянутые между собой через жесткие элементы 15 резьбовыми стяжками 16. Инструментальная плита 3 выполнена в виде клина с углом подъемаклиновой поверхности 17 большим угла самоторможения ( 5 7) и смонтирована в направляющих 18 верхней траверсы 2. Под угломк поверхности опорного элемента 7 выполнены также поверхность 19 верхней траверсы и направляющие 18. Инструментальная плита 3 смонтирована в направляющих 18 с возможностью продольного перемещения. Винтовой механизм 5 регулировочного перемещения инструментальной плиты снабжен винтом 20, продольная ось 21 (00) которого расположена под острым угломк клиновой поверхности инструментальной плиты. Винт 20 механизма 5 регулировочного перемещения размещен в двух винтовых опорах плавающего типа. Опора 22 смонтирована в теле инструментальной плиты в расточке 23 и состоит из двух полугаек 24 и 25, через которые пропущен винт 20 и между которыми размещен цилиндрообразный подпятник 26, опорные поверхности 27 которого сопряжены с цилиндрообразными опорными поверхностями, выполненными в плите 3. Вторая опора 28 винта 20 расположена в расточке 29 одного из жестких элементов 15 и выполнена в виде цилиндрообразного подпятника 30, охватывающего винт 20, и зафиксированного между буртом 31 на винте 20 и фиксатором 32, жестко связанным с винтом 20. Для обеспечения заданного закона поступательных перемещений инструментальной плиты 3 винтовой механизм 5 регулировочного перемещения снабжен планетарным редуктором 33 поступательного хода, размещенным на хвостовике ходового винта 20. Одно из солнечных колес 34 редуктора 33 закреплено посредством подшипника 35 скольжения на ходовом винте 20 и жестко связано с вращаемым корпусом 36 редуктора. Другое солнечное колесо 37 связано с винтом 20 жестко посредством шпонки 38. Ступица 39 солнечного колеса по скользящей посадке размещена в расточке вращаемого корпуса 36 редуктора 33. Солнечные колеса 34 и 37 кинематически связаны с сателлитами 40 и 41 соответственно, жестко связанными с общим валом 42, цапфа 43 которого на подшипнике скольжения размещена во вращаемом корпусе 36. Редуктор 33 снабжен нониусной шкалой 44, протарированной по зависимости поступательное перемещение инструментальной плиты 3 - закрытая высота Н - число оборотов корпуса редуктора 33. Винтовой механизм 5 регулировочного перемещения снабжен средством 45 фиксации от перемещения инструментальной плиты 3 по заданному закону регулировки закрытой высоты стана. Средство 45 (фиг. 1 3) размещено в вертикальных каналах 46 верхней траверсы 2 и выполнено в виде Г-образных фиксаторов 47(фиг. 3), стержни которых кинематически связаны посредством пружин 48 сжатия и гаек 49 с телом верхней траверсы 2. Цепной привод 12 (фиг. 2) содержит ведущие звездочки 50, установленные на валу 51, редуктор 52 и гидромотор 53, а также ведомые звездочки 54, смонтированные на валу 55, который снабжен также редуктором 56 и гидромотором 57. Гидромоторы 53 и 57 имеют разные направления вращения. Привод осуществляется от автономной гидростанции 58 через гидрокоммуникации 59. Тела 9 вращения средства 10 для поддержания заготовки 11 кинематически связаны с корпусом 60 каретки 8 посредством модульных подушечных элементов 61 и призм 62 (фиг. 5, 6), которые снабжены унифицированными посадочными узлами 63 с возможностью переустановки друг относительно друга в ложе 64 посадочного узла 63. Элементы 61 и призмы 62 имеют наружные грани 65 и 66, выполненные с возможностью сопряжения друг с другом и с внутренней посадочной поверхностью 67 ложа 64 посадочного узла 63. Посадочные узлы 63 выполнены в виде винтовых унифицированных прихватов 68, пропущенных через корпуса элементов 61, призм 62 и корпус 60 каретки 8, соответственно. Каждое тело 9 вращения (фиг. 7, 8) каретки 8 выполнено в виде оси 69, пропущенной через модульные подушечные элементы 61, на которой размещены по меньшей мере два ролика 70 (фиг. 8). По меньшей мере один из роликов 70 размещен на оси пружины 71, расположенной на оси 69 между телом ролика 70 и буртом 72, с возможностью осевого перемещения. Через ось 69 пропущен винтовой прихват 68. Задняя часть 73 каретки 8 (фиг. 9, 10) кинематически связана с цепью 14 посредством траверсы 74, цапфы 75, которые размещены в компенсаторах 76 относительного положения каретки 8 и цепи 14. Компенса 3027 1 торы 76 относительного положения выполнены в виде обойм 77, подвижно сочлененных с осями 78 (фиг. 11) втулок цепей 14 и снабжены продольными направляющими 79 для цапф 75 траверсы 74. Каретка 8 (фиг. 9, 10) снабжена продольной жесткой опорой 80 с фиксаторами 81 положения осей 69 тел 9 вращения. Жесткая опора 80 выполнена в виде планки призматического сечения с впадинами 81 полуцилиндрической формы и расположена вдоль продольной оси каретки 8 и жестко связана с кареткой 8. Продольные оси впадин 81 перпендикулярны продольной оси каретки 8. Каретка 8, модульные подушечные элементы 61 и призмы 62, которые собраны по фиг. 6, несут на своей рабочей части нижний клиновой инструмент 82. Каждая из кареток 8 кинематически связана с цепями 14 посредством водила 83, цапфы 84 которого шарнирно присоединены к обоймам 85. Водило 83 связано с передней частью каретки посредством регулировочного винта 86 и сферического шарнира 87 (фиг. 10). Работа на заявленном стане осуществляется следующим образом. По чертежу детали и в зависимости от силовых параметров процесса прокатки производят регулировку закрытой высоты Н. С этой целью в винтовом механизме 5 регулировочного перемещения отпускают средства 45 фиксации инструментальной плиты 3 (фиг. 1, 3), при этом Г-образные фиксаторы 47 выводят из силового контакта с телом верхней траверсы 2 путем откручивания гаек 49 средства 45 фиксации, вследствие чего пружины 48 сжатия разгружаются и выводят из силового взаимодействия Г-образный фиксатор 47 и траверсу 2. Далее посредством планетарного редуктора 33 поступательного хода, размещенного на хвостовике ходового винта 20, задают закон перемещения инструментальной плиты 3 по нониусной шкале 44 протарированной по зависимости поступательное перемещение инструментальной плиты 3 - закрытая высота Н - число оборотов корпуса 36 редуктора 33. В процессе вращения корпуса 36 начинает вращаться жестко связанное с ним солнечное колесо 34, кинематически связанное со вторым солнечным колесом 37 посредством сателлитов 40 и 41. Такая связь позволяет осуществлять передачу крутящего момента от солнечного колеса 34 солнечному колесу 37, жестко связанному с ходовым винтом 20, с редуцированием момента вращения по заданному закону. Например, один оборот корпуса редуктора равен увеличению или уменьшению закрытой высоты Н на 0,01 мм. Ходовой винт 20,получив редуцированный момент вращения от корпуса 36 редуктора 33, преобразует вращательное движение в поступательное перемещение инструментальной плиты 3 посредством маточных полугаек 24 и 25. Использование двух винтовых опор плавающего типа 22 и 28 необходимо для компенсации погрешностей изготовления расточки 29 одного из жестких элементов 15 (неподвижной опоры) и расточки 23 инструментальной плиты 3 (подвижного элемента) через которые пропущен ходовой винт 20. В процессе сборки винтового механизма 5 регулировочного перемещения использования опор плавающего типа исключает защемление и искривление ходового винта 20 между жестким элементом 15 и инструментальной плитой 3. Кроме того, опоры плавающего типа позволяют в процессе сборки механизма 5 регулировочного перемещения выбрать все люфты сборочно-размерной цепи. Использование в заявленном стане наклона под остром углом продольной оси 21 ходового винта 20 к клиновой поверхности 17 инструментальной плиты 3 обусловлено следующими соображениями. В процессе прокатки одна из составляющих распорного усилия действует вдоль клиновых поверхностей 17 и 19 и стремится вывести инструментальную плиту 3 из состояния заклинивания. Расклиниванию инструментальной плиты 3 препятствует ходовой винт 20, на который воздействует та же составляющая распорного усилия прокатки, что и на клиновую поверхность 17 инструментальной плиты 3 с учетом силы трения в клиновой паре 17-19. Если ось 21 винта 20 будет выполнена параллельно клиновой поверхности 17, то все значение величины составляющей распорного усилия будет приходиться на ходовой винт 20, что нежелательно. Ходовой винт 20 является основным элементом прецизионного винтового механизма 5 регулировочного перемещения инструментальной плиты, поэтому необходимо было создать конструкцию, направленную на снижение величины составляющей распорного усилия, воздействующей на ходовой винт 20. Таким решением было выполнение оси 21 ходового винта 20 под острым угломк поверхности опорного элемента 4, меньшим угла- угла наклона клиновых поверхностей 17 и 19 к той же поверхности опорного элемента 4. Как показывает расчет силового многоугольника такое исполнение оси ходового винта приводит к значительному снижению величины составляющей распорного усилия, действующего в направлении оси ходового винта и обеспечивает повышение точности регулировочного перемещения инструментальной плиты. После регулировки закрытой высоты стана средства 45 фиксации инструментальной плиты 3 в направляющих 18 верхней траверсы 2 посредством гаек 49 приводят в исходное состояние. В зависимости от схемы прокатки клин-ролики или клин-клин осуществляют наладку средств 10 для поддержания заготовки 11. При использовании схемы клин-ролики модульные подушечные элементы 61 (фиг. 5, 6) посредством унифицированных посадочных узлов 63 размещают в ложе 64 путем сопряжения друг с другом. При этом призмы 62 соответственно размещают в периферийной зоне ложа 64 (фиг. 5) и осуществляют процесс прокатки заготовки 11, размещенной на телах 9 вращения средства 10 для поддержания заготовки, верхним клиновым инструментом 4. 3027 1 При использовании схемы клин-клин модульные подушечные элементы 61 с телами 9 вращения размещают в периферийной зоне ложа 64 посадочного узла 63, а призма 62 размещают по соседству друг с другом между модульными подушечными элементами 61. Полученную таким образом собранную каретку 8 (фиг. 6) накрывают нижним клиновым инструментом 82, соответственно фиксируя его жестко на каретке 8 (фиксаторы на чертеже условно не показаны) и осуществляют процесс прокатки заготовки 11 между инструментами 4 и 82. При прокатке каретка 8 следует по опорной поверхности 7 за водилом 83. При прохождении кареткой 8 зоны ведущей звездочки 50 и ведомой звездочки 54 она испытывает эффект опрокидывания. Для исключения эффекта опрокидывания задняя часть 73 каретки 8 кинематически связана с цепью 14 посредством траверсы 74, цапфы 75 которой размещены в компенсаторах 76 относительного положения каретки 8 и цепи 14. Продольная направляющая 79, выполненная в теле обоймы 77, позволяет перемещаться цапфам 75 и таким образом снижает величину опрокидывающего момента каретки 8 до нуля в переходной зоне из верхнего положения (над цепным приводом) в нижнее положение (под цепным приводом). Для расширения технологических возможностей стана каждое тело 9 вращения (фиг. 7, 8) каретки 8 выполнено в виде оси 69, на которой размещены по меньшей мере два ролика 70 (фиг. 8), при этом по меньшей мере один из роликов 70 размещен с возможностью осевого перемещения. Такое исполнение тел 9 вращения позволяет прокатывать заготовки, диаметр которых меньше высоты посадочной впадины, образуемой между двумя соседними роликами 70. Исполнение тела 9 вращения в виде двух роликов 70, размещенных на периферийных участках оси 69, позволяет осуществлять проход верхнего клинового инструмента 4 между ними в процессе формообразования заготовки 11. В зависимости от конфигурации клинового инструмента 4, для снижения стрелы прогиба заготовки 11, один из роликов 70 в процессе прокатки осуществляет поступательное перемещение по оси 69 синхронно раскатке заготовки 11. В процессе прокатки тела 9 средства 10 для поддержания заготовки 11 и, соответственно, оси 59 тел 9 вращения нагружаются величиной распорного усилия до 5060 . В связи с этим, к средству 10 для поддержания заготовки 11 должны предъявляться повышенные требования жесткости и конструктивной прочности. Для обеспечения данного требования каретка 8 (фиг. 9, 10) снабжена продольной жесткой опорой 80 с фиксаторами 81 положения для осей 59 тел вращения. При схеме прокатки с использованием роликов 70 опора 80 обеспечивает фиксацию положения осей 59 без увеличения их стрелы прогиба от распорных усилий прокатки, выполняя роль дополнительной средней опоры 80 (фиг. 8, 9). В процессе прокатки накопленная погрешность зазоров в ветвях цепного привода может привести к перекосам в узлах каретки 8, т.е. может возникнуть рассогласование хода ветвей цепей 14 и, как следствие,снижение качества прокатки. Такое явление приводит к рассинхронизации движения кареток и к нарушению плавности хода цепного привода. Для компенсации вышеуказанных факторов в процессе прокатки включают реверс, который выполнен в виде гидромотора 57, который посредством редуктора 56 связан с ведомой звездочкой 54. Посредством гидравлической обратной связи реверсивный привод связан с гидромотором 53,управляющим ведущей звездочкой 50. Таким образом, наличие реверса в заявленной конструкции стана позволяет синхронизировать вращение ведущей звездочки 54, исключая рассогласование поступательного перемещения ветвей цепи 14, что способствует решению поставленной задачи. Заявленная конструкция стана проходит промышленную апробацию при изготовлении деталей ось транспортера на Павловском авторемонтном заводе. Конструкция стана позволяет осуществлять неприсущую известным аналогам операцию правки длинномерных осесимметричных ступенчатых и профильных валов. Например, деталь рукоятка разводного газового ключа Кобринского инструментального завода СИТОМО. Проведенные испытания экспериментального образца стана показали, что на заявленном стане технологические возможности обеспечивают не только прокатку по схемам клин-ролики, клин-клин и клинролики-клин, но и правку изделий в широком диапазоне диаметров и длин. Прототип лишен таких возможностей. Кроме того, при сравнительной прокатке партий деталей ось транспортера в количестве 100 штук поле рассеивания диаметральных размеров уменьшилось на 50 . На известной конструкции стана прокатываемая шейка имела 150,1 в предлагаемом - 150,05. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

МПК: B21H 1/18

Метки: поперечной, стан, прокатки

Код ссылки

<a href="https://by.patents.su/8-3027-stan-dlya-poperechnojj-prokatki.html" rel="bookmark" title="База патентов Беларуси">Стан для поперечной прокатки</a>

Предыдущий патент: Устройство переменного слива

Следующий патент: Горючая смесь и способ ее получения

Случайный патент: Жидкое гуминовое удобрение с медью