Устройство для испытания материалов на ударно-абразивную износостойкость

Номер патента: U 2411

Опубликовано: 28.02.2006

Авторы: Люцко Василий Александрович, Петришин Григорий Валентинович, Дмитриченко Евгений Эдуардович, Пантелеенко Федор Иванович

Текст

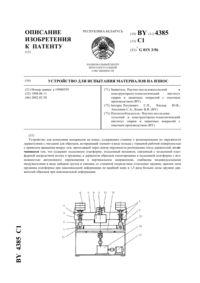

(12) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА УДАРНОАБРАЗИВНУЮ ИЗНОСОСТОЙКОСТЬ(71) Заявитель Учреждение образования Гомельский государственный технический университет имени П.О. Сухого(72) Авторы Пантелеенко Федор Иванович Люцко Василий Александрович Дмитриченко Евгений Эдуардович Петришин Григорий Валентинович(73) Патентообладатель Учреждение образования Гомельский государственный технический университет имени П.О. Сухого(57) 1. Устройство для испытаний материалов на ударно-абразивную износостойкость, содержащее основание, на котором закреплены нагружающий узел с исследуемым образцом, диск с равномерно расположенными на нем контртелами, взаимодействующими с образцом, привод вращения диска, дозатор для подачи ферромагнитного абразивного порошка в зону контакта контртела и образца, отличающееся тем, что в устройство введена магнитная система, состоящая из двух электромагнитов, электромагнитной катушки и блока управления, причем нагружающий узел выполнен в виде подпружиненного вертикально расположенного измерительного стержня электромагнитной катушки, верхняя часть которого жестко связана с образцом, при этом электромагнитная катушка через блок управления электрически связана со встречно-последовательно соединенными катушками электромагнитов, сердечники которых расположены симметрично с противоположных сторон зоны контакта с возможностью образования рабочей полости для создания абразивной среды в этой зоне, причем взаимодействующие образец и контртело электрически связаны с блоком управления. 24112006.02.28 2. Устройство по п. 1, отличающееся тем, что сердечники электромагнитов выполнены Г-образной формы с корытообразной формой наконечников. 3. Устройство по п. 1, отличающееся тем, что диск для крепления контртел выполнен из немагнитного материала.(56) 1. А.с. СССР 1204998, МПК 01 3/56, 1986. 2. А.с. СССР 728030, МПК 01 3/02, 1980. Полезная модель относится к области испытаний материалов трением, а более конкретно - к устройствам для оценки ударно-абразивной износостойкости материалов ферромагнитным абразивом. Полезная модель может найти широкое применение в лабораторных исследованиях при дифференцированном отборе износостойких наплавочных материалов и разработке оптимальной упрочняющей технологии применительно к условиям ударного, абразивного и ударно-абразивного изнашивания. Известно устройство для испытания материалов на износостойкость, содержащее основание, ротор, размещенный на роторе боек с рабочей поверхностью цилиндрической формы и закрепленный на основании держатель для размещения образца на заданном от оси ротора уровне 1. При этом боек установлен с возможностью свободного перемещения в радиальном к ротору направлении на расстояние, равное наименьшему расстоянию от оси ротора до держателя образца, а рабочая поверхность бойка выполнена с радиусом,равным расстоянию от оси ротора до уровня размещения рабочей поверхности образца,имеющего плоскую форму. Известное устройство снабжено также дозатором для подачи в зону контакта бойка с образцом абразива, а боек допускает установку на нем сменного элемента из металла или эластичного материала для обновления рабочей поверхности. При вращении ротора на боек действует центробежная сила, которая перемещает его к периферии от оси ротора. Боек наносит по образцу удар, прижимает к изнашиваемой поверхности образца попавшие в зону контакта частицы абразива, вызывает их перемещение и износ материала образца. Следует отметить, что конструктивное выполнение установки бойка на роторе, заключающееся в подвешивании посредством двух пальцев и двух отверстий различного диаметра,обусловливают основной недостаток известного технического решения. Внутренняя поверхность отверстий в бойке и наружная поверхность пальцев образуют фрикционную пару активного взаимодействия, вызывающую интенсивный износ указанных поверхностей. Наличие последнего приводит к ускоренному изменению условий нагружения в зоне контакта рабочей поверхности бойка и поверхности образца, что не позволяет получить даже косвенную информацию о кинетике износа без замены при повторении эксперимента как образца, так и бойка. Кроме того, в процессе испытаний невозможно изменять характер нагружения образца в соответствии с реальными условиями изнашивания, изменяющимися по определенному закону в зависимости от длительности эксплуатации фрикционной пары. Известно, что в узлах машин существует множество фрикционных пар, у которых в процессе эксплуатации в результате износа происходит изменение геометрических параметров рабочих поверхностей (например, их затупление), приводящие к адекватному увеличению нагрузок (сил трения, резания, сопротивления и т.д.). Наиболее характерный пример - затупление режущих кромок рабочих органов измельчающих аппаратов сельскохозяйственной техники (ножи, сегменты, противорежущие пластины и др.) приводит к соответственному увеличению сил сопротивления резанию зеленой массы. Последнее, в свою очередь, незамедлительно ведет к интенсификации процесса изнашивания режущих 2 24112006.02.28 элементов или другими словами к кардинальному изменению реальных условий эксплуатации. Поэтому при лабораторных испытаниях с целью максимального воспроизведения изменяющихся условий изнашивания в данный момент времени необходимо автоматическое адекватное изменение характера нагружения испытываемых образцов. Описанное же устройство позволяет проводить испытания только с жестко заданными условиями нагружения пары трения. Вследствие этого оно не может не только моделировать, но и даже регулировать условия нагружения без остановки процесса испытаний. Наиболее близкой к конструкции заявляемой полезной модели является конструкция установки для испытания материалов 2. Установка содержит основание, на котором закреплен плоский образец, диск с размещенными на его периферии контробразцами, взаимодействующими с образцом, нагружающий узел, привод вращения диска и дозатор для подачи абразива, в том числе ферромагнитного. В данной установке контробразцы выполнены в виде взаимодействующих с консольной частью плоского образца роликов с радиусами кривизны, равными приведенным радиусам кривизны имитирующей пары. В процессе испытаний осуществляют вращение диска, при этом его контртела ударяют по торцевой поверхности плоского образца. После удара образец движется по дуге и после выхода из зацепления с фрикционным выступом наступает фаза трения скольжения под заданной нагрузкой. При подаче из бункера в зону взаимодействия поверхностей абразива последний при ударе шаржируется в испытуемую поверхность, а при последующем скольжении протекает процесс микрорезания поверхностей абразивными частицами. Таким образом, при осуществлении процесса трения обеспечивается комплексное нагружение. Особенность конструкции данной установки, в которой контробразцы выполнены в виде взаимодействующих с консольной частью плоского образца роликов с радиусами кривизны, равными приведенным радиусам кривизны имитирующей пары, позволяет на определенном этапе приближать износ испытаний к реальным. Однако в процессе испытаний изнашиваются не только исследуемые образцы, но и контртела - ролики. Поэтому приведенный радиус кривизны будет постоянно меняться и для приближения условий испытаний к реальным необходима постоянная корректировка или регулировка, учитывающая износ контртел. Но самым существенным недостатком является так же, как и у вышеописанного аналога, невозможность осуществления моделирования или даже регулировки условий нагружения пар трения в соответствии с изменяющимися условиями изнашивания без остановки процесса испытаний. А последнее обстоятельство, кроме того,делает нетехнологичным процесс исследований из-за частых и трудоемких переналадок и корректировок технологических режимов испытаний после остановки привода установки. Задачей настоящей полезной модели является обеспечение возможности моделирования нестационарных нагрузок при испытаниях, максимально воспроизводимых реальные условия эксплуатации. Поставленная задача решается тем, что в известную установку для испытания материалов, содержащую основание, на котором закреплены нагружающий узел с исследуемым образцом, диск с равномерно расположенными на нем контртелами, взаимодействующими с образцом, привод вращения диска, дозатор для подачи ферромагнитного абразива в зону контакта контртела и образца, согласно полезной модели, дополнительно введена магнитная система, состоящая из двух электромагнитов постоянного тока, электромагнитной катушки и блока управления, причем нагружающий узел выполнен в виде подпружиненного вертикально-расположенного измерительного стержня электромагнитной катушки, верхняя часть которого жестко связана с образцом, при этом электромагнитная катушка через блок управления электрически связана со встречно-последовательно соединенными катушками электромагнитов, сердечники которых расположены симметрично с противоположных сторон зоны контакта с возможностью образования рабочей полости для создания абразивной среды в этой зоне, причем взаимодействующие образец 3 24112006.02.28 и контртело электрически связаны с блоком управления, при этом сердечники электромагнитов выполнены Г-образной формы с корытообразной формой наконечников, а диск для крепления контртел выполнен из немагнитного материала. Снабжение устройства магнитной системой позволяет управлять жесткостью абразивной среды без остановки процесса испытаний за счет изменения величины магнитной индукции в рабочей полости в соответствии с процессом изнашивания образца и контртел. Именно два электромагнита постоянного тока обеспечивают создание магнитного поля для удержания ферромагнитного порошка и создания абразивной среды. А встречнопоследовательное включение обмоток катушек электромагнитов обеспечивает получение на их сердечниках разных полюсов юг и север, что в совокупности с расположением сердечников электромагнитов навстречу друг другу и симметрично относительно зоны контакта образца и контртела дает возможность создавать рабочую полость в этой зоне, в которой и удерживается ферромагнитная абразивная среда. Выполнение нагружающего узла в виде вертикально-расположенного измерительного стержня электромагнитной катушки с жесткой связью образца с верхней частью стержня позволяет в процессе работы контролировать линейный износ исследуемого образца и контртела и, посредством электрической связи, передавать соответствующие сигналы от электромагнитной катушки на блок управления. Блок управления предназначен для подачи на катушки электромагнитов постоянного тока заданной величины, получения сигналов от электромагнитной катушки и для корректировки заданной величины тока в необходимый момент времени в соответствии с полученными сигналами, а также для контроля и выдачи информации о протекании процесса изнашивания. Последовательное включение исследуемого образца и контртела в электрическую цепь, связанную с блоком управления, обеспечивает последнему возможность принимать сигналы от электромагнитной катушки только в период времени контакта фрикционной пары образец - контртело. В остальное время поступление сигнала прекращается, тем самым исключается реагирование блока управления на свободные (холостые) перемещения стержня под действием упругого элемента в моменты, когда таковой контакт отсутствует. Выполнение сердечников электромагнита Г-образной формы позволяет сделать конструкцию более компактной, уменьшить длину магнитопроводов, тем самым сократить потери магнитодвижущих сил из-за уменьшения потоков рассеяния, а корытообразная форма наконечников обеспечивает концентрацию магнитного потока именно в зоне контакта образца и контртела. В итоге все это позволяет повысить точность работы магнитной системы, т.е. качество моделирования процесса испытания. Выполнение диска для крепления контртел из немагнитного материала, например из нержавеющей стали, не позволяет попадать и удерживаться на нем части ферромагнитного порошка, подаваемого из дозатора в рабочую полость, а также предотвращает вытягивание из нее порошка в процессе вращения диска, что в целом стабилизирует объем ферромагнитного порошка в рабочей полости, а следовательно, повышает точность моделирования процесса изнашивания. Таким образом, совокупность вышеотмеченных существенных функционально зависимых отличительных признаков позволяет моделировать реальные условия изнашивания фрикционных пар в лабораторных условиях. Конструкция электромагнитной катушки и измерительного стержня может быть различной. Электромагнитная катушка может быть выполнена как одинарный, трансформаторный, дифференциальный, дифференциально-трансформаторный индуктивный измерительный преобразователь, иметь магнитопроводы или другое конструктивное исполнение. Измерительный стержень может изготавливаться целиком из ферромагнитного материала или иметь якорь из ферромагнитного материала, который может располагаться как над магнитопроводом одной катушки, так и между магнитопроводами двух катушек и т.д. 4 24112006.02.28 Блок управления включает регулируемый выпрямитель постоянного тока, схему управления выпрямителем, усилители, логические схемы, схему индикации, другие элементы автоматики (стабилизаторы, реле). Регулируемый выпрямитель может быть выполнен,например, по тиристорной мостовой схеме или другой возможной. Схема управления тиристорами может содержать статический фазорегулятор и (или) емкости, резисторы, транзисторы и т.д. Усилители могут быть магнитные, транзисторные и др. Логические схемы могут быть реализованы на электронных, полупроводниковых, магнитных и других элементах. Схема индикации может быть выполнена из визуальных, акустических индикаторов, их комбинации или иметь другое возможное исполнение. На фиг. 1 изображена схема заявляемого устройства на фиг. 2 - вид А на фиг. 1. Устройство для испытания материалов на ударно-абразивную износостойкость содержит основание 1 (фиг. 1, 2), на котором смонтированы диск 2, привод 3 вращения диска 2,дозатор 4, нагружающий узел 5 с исследуемым образцом 6, электромагнитная катушка 7, а также два электромагнита 8 с блоком управления 9. На торце диска 2, выполненного из немагнитного материала (например, из стали 12 Х 18 Н 10 Т), равномерно по окружности жестко закреплены пальцы 10, на которых установлены контртела 11, зафиксированные фиксатором 12. Боковые поверхности контртел 11, выполненных в виде цилиндрических элементов, выступают над боковой поверхностью диска 2, тем самым образуя фрикционные выступы 13. Нагружающий узел 5 предназначен для создания фрикционного контакта между контртелом 11 и образцом 6. Он образован стержнем 14, свободно перемещающимся в вертикальной плоскости по направляющим элементам 15, а также пружиной 16 и регулирующей усилие гайкой 17, размещенными на стержне 14, между направляющими элементами 15. В верхней части стержня 14 установлен держатель 18 исследуемого плоского образца 6, изолированного от массы с помощью электроизоляционной вставки 19. Нижняя часть стержня 14, являющегося одновременно и измерительным стержнем электромагнитной катушки 7, имеет возможность свободного осевого перемещения внутри последней. Перемещение стержня 14 во время холостого хода (в период отсутствия контакта контртела 11 с образцом 6) ограничено контргайкой 20. Электромагниты постоянного тока 8 выполнены в виде двух катушек 21, обмотки которых соединены между собой встречно-последовательно, и двух сердечников 22 Г-образной формы. Причем сердечники 22 с корытообразными наконечниками 23 установлены навстречу друг другу и симметрично зоне контакта контртело 11 - образец 6, образуя полость, предназначенную для размещения в ней ферромагнитного абразивного порошка. Обмотки катушек 21 питаются постоянным током через блок управления 9, который также электрически связан с электромагнитной катушкой 7 и, через контакты 24 и 25, соответственно, с контртелом 11 и образцом 6. Устройство работает следующим образом. На пальцах 10 диска 2 устанавливают контртела 11 и фиксируют их положение фиксаторами 12. Плоский образец 6 устанавливают в держателе 18. Нагрузку на образец 6 задают путем сжатия пружины 16 гайкой 17 и фиксируют контргайкой 20, которой одновременно устанавливают зазормежду торцами контргайки 20 и направляющего элемента 15. Зазоропределяет крайнее верхнее положение стержня 12 с образцом 6 во время холостого хода. Его устанавливают в следующем интервале больше максимально возможного суммарного износа пары трения контртело 11 - образец 6 и меньше высоты фрикционных выступов 13. Устанавливают катушки 21 электромагнитов 8 так, чтобы нижние плоскости полюсных наконечников 23 были на одном горизонтальном уровне с верхним торцем образца 6, а между торцами наконечников 23 и боковыми поверхностями образца 6 образовались зазоры , определяемые из соотношения 3 В, где В - размер частицы ферромагнитного порошка. С помощью блока управления 9 на обмотки катушек 21 подают постоянный ток силой, обеспечивающей создание в рабочей полости между полюсными наконечниками 23 начальной величины магнитной индукции (например, 0,2 Тл). Диск 2 приводят во вращение с определенной частотой (например, 63 об/мин), а дозато 5 24112006.02.28 ром 4 в рабочую полость подают ферромагнитный абразивный порошок определенного химического и гранулометрического состава (например, порошок ферробора ФБ-17 ГОСТ 14848-69, с размерами частиц 0,4-0,63 мм). Частицы ферромагнитного порошка, попадая в рабочую полость, удерживаются в ней с помощью магнитного поля, создаваемого электромагнитами 8, формируя абразивную среду с жесткостью, определяемой величиной магнитной индукции этого магнитного поля. При вращении диска 2 фрикционные выступы 13 контртел 11 ударяют по абразивной массе, расположенной в рабочей зоне, а затем по образцу 6 через абразивную прослойку. При этом происходит шаржирование абразива в рабочие поверхности пары трения контртело 11 - образец 6 и осуществляется процесс ударно-абразивного изнашивания. При дальнейшем вращении происходит скольжение фрикционных выступов 13 по испытуемой поверхности образца 6, прижатой пружиной 16 и происходит процесс микрорезания рабочих поверхностей фрикционной пары абразивными частицами. Причем интенсивность изнашивания фрикционных пар в случаях ударно-абразивного изнашивания и микрорезания во многом определяется жесткостью абразивной среды, образованной в рабочей полости между полюсными наконечниками 23. В процессе испытаний происходит линейный износ как исследуемого образца 6, так и контртела 11, вследствие чего измерительный стержень 14, совместно с образцом 6 под действием пружины 16, перемещается в вертикальной плоскости на соответствующее расстояние. В свою очередь перемещение измерительного стержня 14 изменяет индуктивность электромагнитной катушки 7 и ее полное электрическое сопротивление, что приводит к возникновению адекватного сигнала в электрической цепи электромагнитная катушка 7 - блок управления 9. Данный сигнал поступает в блок управления только в период фрикционного контакта образца 6 с контртелом 11, когда одновременно замкнута также и электрическая цепь контртело 11 - образец 6 - блок управления 9. Во время отсутствия фрикционного контакта между контртелом и образцом измерительный стержень 14 перемещается в вертикальной плоскости на расстояние , равное длине холостого хода. Но так как в этот период времени электрическая цепь контртело 11 - образец 6 - блок управления 9 разомкнута, то и сигнал об этом перемещении измерительного стержня 14 в блок управления 9 от электромагнитной катушки 7 не поступает. Информация о линейном износе контртела 11 и образца 6, поступающая в блок управления 9, где накапливается и анализируется в нем, до тех пор, пока не появится необходимость в изменении условий изнашивания фрикционной пары. Такая необходимость появится сразу же, как только суммарный линейный износ фрикционной пары достигнет величины, при которой процесс изнашивания в реальной паре начал бы происходить более интенсивно. При получении какой информации блок управления 9 формирует и подает команду на увеличение силы тока, протекаемого по обмоткам катушек 21 электромагнитов 8 и одновременно выдает сигнал на схему индикации. Увеличение силы тока в обмотках катушек 21 мгновенно приводит к увеличению магнитной индукции в рабочей полости между полюсными наконечниками 23 и соответственно жесткости абразивной среды в этой полости. В итоге условия изнашивания фрикционной пары контртело 11 - образец 6 изменяются, процесс идет более интенсивно в полном соответствии с реальными условиями эксплуатации. В дальнейшем процесс испытаний продолжается по аналогичной схеме изнашивание фрикционной пары - контроль линейного износа ее - корректировка условий изнашивания. Таким образом, в процессе испытаний осуществляется моделирование нестационарных нагрузок при изнашивании, максимально приближенных к реальным. В процессе испытаний сигнал об изменении условий изнашивания также поступает на схему индикации блока управления 9. Схема индикации служит для осуществления визуального контроля и выдачи информации о протекании процесса изнашивания. С помощью данной информации процесс испытаний, вручную или автоматически, заканчивается или временно приостанавливается (если это предусмотрено программой исследований) для проведения экспертизы. Для чего контртела 11 и образцы 6 снимают и проводят анализ (окончательный или 6 24112006.02.28 промежуточный) изношенных поверхностей с определением параметров изнашивания. При этом данные исследований позволяют получать более полную и достоверную информацию об особенностях фрикционного взаимодействия материалов, протекающих в условиях ударно-абразивного изнашивания. Таким образом, заявляемое устройство обеспечивает возможность моделирования нестационарных нагрузок при испытаниях, максимально воспроизводит реальные условия эксплуатации, что выгодно отличает его от известных устройств аналогичного назначения. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: G01N 3/56

Метки: испытания, износостойкость, ударно-абразивную, устройство, материалов

Код ссылки

<a href="https://by.patents.su/7-u2411-ustrojjstvo-dlya-ispytaniya-materialov-na-udarno-abrazivnuyu-iznosostojjkost.html" rel="bookmark" title="База патентов Беларуси">Устройство для испытания материалов на ударно-абразивную износостойкость</a>