Устройство испытания материалов на ударно-абразивную износостойкость

Номер патента: U 1066

Опубликовано: 30.12.2003

Авторы: Соболев Виктор Федорович, Пантелеенко Федор Иванович, Люцко Василий Александрович, Кульгейко Михаил Петрович, Красюк Станислав Иосифович, Коршунов Александр Илларионович

Текст

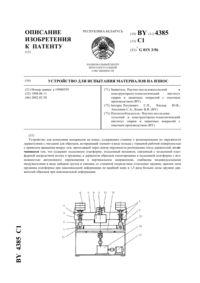

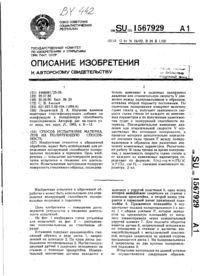

НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ИСПЫТАНИЯ МАТЕРИАЛОВ НА УДАРНО-АБРАЗИВНУЮ ИЗНОСОСТОЙКОСТЬ(71) Заявитель Учреждение образования Гомельский государственный технический университет имени П.О. Сухого(72) Авторы Пантелеенко Федор Иванович Люцко Василий Александрович Кульгейко Михаил Петрович Коршунов Александр Илларионович Соболев Виктор Федорович Красюк Станислав Иосифович(73) Патентообладатель Учреждение образования Гомельский государственный технический университет имени П.О. Сухого(57) Устройство для испытания материалов на ударно-абразивную износостойкость, содержащее основание, на котором смонтированы диск с размещенными на его периферии фрикционными выступами, привод вращения диска, бункер-дозатор с направляющим приспособлением для подачи абразива, узел нагружения, а также рычаг с держателем образца, шарнирно установленный на основании и кинематически связанный с узлом нагружения, отличающееся тем, что каждый из фрикционных выступов образован цилиндрическим элементом, установленным на диске посредством пальца с возможностью изменения своего положения и фиксации последнего.(56) 1. А.с. СССР 1204998, МПК 01 3/56, 1986. 2. Информационный листок 72-84, Московский ГЦНТИ, 1984 (прототип). Полезная модель относится к области испытаний материалов трением, а более конкретно - к устройствам для оценки ударно-абразивной износостойкости материалов. Полезная модель может найти широкое применение в ремонтной практике при отработке технологических режимов магнитоэлектрического упрочнения металлических поверхностей и изношенных поверхностей, восстановленных наплавкой высокотвердых материалов. Не исключено использование устройства при решении вопроса дифференцированного отбора износостойких металлов или износостойких наплавочных материалов для условий абразивного, ударного или ударно-абразивного изнашивания. Известно устройство для испытания материалов на износостойкость, содержащее основание, ротор, размещенный на роторе боек с рабочей поверхностью цилиндрической формы и закрепленный на основании держатель для размещения образца на заданном от оси ротора уровне 1. При этом боек установлен с возможностью свободного кругового перемещения и перемещения в радиальном направлении на расстояние, равное наименьшему расстоянию от оси ротора до держателя образца, а рабочая поверхность бойка выполнена с радиусом, равным расстоянию от оси ротора до уровня размещения рабочей поверхности образца, имеющего плоскую форму. Известное устройство снабжено также бункером с направляющим элементом для подачи в зону контакта бойка с образцом абразива, а боек допускает установку на нем сменного элемента из металла или эластичного материала для обновления рабочей поверхности. При подаче в зону фрикционного контакта абразива в условиях вращения ротора на боек действует центробежная сила, которая перемещает его к периферии от оси ротора. Боек наносит по образцу удар, прижимает к изнашиваемой поверхности образца попавшие в зону контакта частицы абразива, вызывает их перемещение и износ материала образца. Следует отметить, что конструктивное выполнение установки бойка на роторе, заключающееся в подвешивании посредством двух пальцев и двух отверстий различного диаметра, обуславливает основной недостаток известного технического решения. Внутренняя поверхность отверстий в бойке и наружная поверхность пальцев образуют фрикционную пару активного взаимодействия, вызывающую интенсивный износ указанных поверхностей. Наличие последнего приводит к ускоренному изменению условий нагружения в зоне контакта рабочей поверхности бойка и поверхности образца, что не позволяет получить даже косвенную информацию о кинетике износа без замены при повторении эксперимента как образца, так и бойка. Последнее обстоятельство также делает процесс испытаний по описанной схеме экономически не оправданным по технологическим соображениям достоверности получаемых экспериментальных данных. Наиболее близкой к конструкции заявляемой полезной модели является конструкция установки для ударно-абразивных испытаний образцов из износостойких металлов, описанная в 2. Установка содержит основание, на котором смонтированы диск с размещенными на его периферии фрикционными выступами, привод вращения диска, бункер-дозатор с направляющим приспособлением для подачи абразива, узел нагружения, а также рычаг с держателем образца, шарнирно установленный на основании и кинематтчески связанный с узлом нагружения. Конструктивно установка оформлена как приспособление к токарному станку, а функциональные элементы последнего обеспечивают необходимые перемещения диска, выполняющего роль ударного инструмента, и образца, закрепленного в держателе. В процессе испытаний осуществляют вращение диска, при этом его фрикционные выступы ударяют по торцевой поверхности образца. После удара образец движется по дуге и 2 1066 после выхода из зацепления с фрикционным выступом наступает фаза трения скольжения под заданной нагрузкой. При подаче из бункера в зону взаимодействия поверхностей абразива последний при ударе шаржируется в испытуемую поверхность, а при последующем скольжении протекает процесс микрорезания поверхностей абразивными частицами. Таким образом при осуществлении процесса трения обеспечивается комплексное нагружение. После завершения процесса определяют параметры износостойкости испытуемого образца, но оценку износа поверхностей фрикционных выступов диска не производят, хотя он имеет место и влияет на условия изнашивания последующих образцов. Вследствие этого, при статистической обработке результатов испытаний,получаемые данные об износостойкости образцов не в должной мере информативны и достоверны, а устранение этого недостатка путем увеличения количества образцов в испытуемой партии либо регулярной смены дисков экономически не оправдано. Задачей настоящей полезной модели является повышение информативности и достоверности экспериментальных данных, получаемых при испытании материалов. Поставленная задача решается тем, что в известном устройстве для испытания материалов на ударно-абразивную износостойкость, содержащем основание, на котором смонтированы диск с размещенными на его периферии фрикционными выступами, привод вращения диска, бункер-дозатор с направляющим приспособлением для подачи абразива,узел нагружения, а также рычаг с держателем образца, шарнирно установленный на основании и кинематически связанный с узлом нагружения, согласно полезной модели, каждый из фрикционных выступов образован цилиндрическим элементом, установленным на диске посредством пальца с возможностью изменения своего положения и фиксации последнего. Установка цилиндрических элементов на пальцах, смонтированных на периферии диска, позволяет перед каждым циклом испытаний осуществлять их поворот для обновления поверхности фрикционных выступов, которые образуют указанные элементы. После фиксации положения последних диск готов к его использованию по назначению. Фиксация может конструктивно оформлена по-разному. Съем цилиндрических элементов с пальцев диска позволяет оценить характер и величину износа их поверхностей, что при сопоставлении указанных характеристик с характеристиками износа образца дает дополнительную информацию об особенностях фрикционного взаимодействия испытуемой пары трения. При этом получаемая информация достаточно достоверна. Следует также отметить, что диск с пальцами может использоваться многократно, а изготовление цилиндрических элементов отличается технологичностью и простотой. На фиг. 1 изображена схема заявляемого устройства на фиг. 2 - разрез А-А на фиг. 1. Устройство для испытания материалов на ударно-абразивную износостойкость содержит основание 1 (фиг. 1, 2), на котором смонтированы диск 2, привод 3 вращения диска 2,бункер-дозатор 4 с элементом 5, узел нагружения 6, а также рычаг 7 с держателем 8 плоского образца 9. Держатель 8 выполнен в виде полости 10 в рычаге 7, который является одноплечим и смонтирован на основании 1 с помощью шарнира 11. Фиксация образца 9 в полости 10 осуществляется с помощью прижимного винта 12. Узел нагружения 6 образован пружиной 13 с регулятором усилия 14. Перемещение рычага 7 ограничено демпфером 15,положение которого регулируется винтом 16. Демпфер 15 прикреплен к основанию 1 кронштейном 17. На диске 2 жестко закреплены пальцы 18, на которых установлены цилиндрические элементы 19. Боковая поверхность элементов 19 выступает над боковой поверхностью диска 2, тем самым образуя фрикционные выступы 20. На внутренней поверхности каждого из элементов 19 выполнены продольные полусферические пазы 21. Такой же паз 22 выполнен на каждом из пальцев 18, при этом на уровне торцевой поверхности диска 2 паз 22 переходит в отверстие 23, выполненное в теле диска 2. При совмещении паза 21 с пазом 22 образуется комбинированное отверстие, внутренняя поверхность которого 3 1066 сформирована поверхностями пазов 21, 22 и отверстием 23. Это комбинированное отверстие используется для размещения на нем фиксатора 24 положения элемента 19. Устройство работает следующим образом. Испытуемый плоский образец 9 размещается в плоскости 10 держателя 8. Его положение фиксируется прижимным винтом 12. Крайнее верхнее положение держателя 8, определяющее путь трения элементов 19 и время его контакта с образцом 9, устанавливается демпфером 15 с помощью винта 16. На пальце 18 диска 2 устанавливаются элементы 19, вращают их относительно пальцев 18 до образования комбинированного отверстия и фиксируют положение элементов 19 путем размещения в комбинированном отверстии фиксатора 24. Нагрузка на образец 19 задается путем сжатия пружины 13 регулятором 14. Диск 2 приводится во вращение, при этом его фрикционные выступы (элементы 19) последовательно взаимодействуют с образцом 9 через прослойку абразивных частиц, подаваемых в зону контакта из бункера-дозатора 4 в виде струи. После проведения цикла ударно-абразивного изнашивания вращение диска прекращают, извлекают фиксаторы 24, вращением элементов 19 осуществляют формирование нового комбинированного отверстия. При этом поверхность фрикционного выступа обновляется, а положение элементов 19 стопорится установкой фиксаторов 24. В держателе 8 устанавливается новый плоский образец 9. Процесс ударно-абразивного изнашивания возобновляют. Описанную процедуру повторяют необходимое количество раз, после чего цилиндрические элементы 19 снимают с пальцев 18 и проводят анализ изношенных поверхностей с определением параметров изнашивания. При этом данные испытаний позволяют получить более информативную и достоверную информацию об особенностях фрикционного взаимодействия материалов, протекающих в условиях ударно-абразивного изнашивания с элементами скольжения без вложения значительных материальных средств. Это выгодно отличает заявляемое устройство от известных устройств аналогичного назначения. Фиг. 2 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: G01N 3/56

Метки: износостойкость, устройство, ударно-абразивную, материалов, испытания

Код ссылки

<a href="https://by.patents.su/4-u1066-ustrojjstvo-ispytaniya-materialov-na-udarno-abrazivnuyu-iznosostojjkost.html" rel="bookmark" title="База патентов Беларуси">Устройство испытания материалов на ударно-абразивную износостойкость</a>