Способ получения заготовки ксерогеля

Номер патента: 4807

Опубликовано: 30.12.2002

Авторы: Дубровский Владимир Сергеевич, Мельниченко Игорь Михайлович, Бойко Андрей Андреевич, Подденежный Евгений Николаевич

Текст

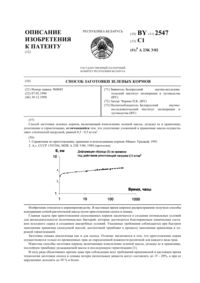

03 8/02 НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(54) СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ КСЕРОГЕЛЯ(57) 1. Способ получения заготовки ксерогеля, заключающийся в том, что золь, полученный гидролизом алкилсиликата с добавлением тонкодисперсного порошка кремнезема, заливают в форму, формируют заготовку геля гелеобразованием в форме, выдерживают заготовку в однородной жидкости, а затем сушат, отличающийся тем, что заготовку формируют в виде стержня или трубы, а выдержку заготовки осуществляют в ламинарном потоке жидкости, направленном вдоль заготовки. 2. Способ по п. 1, отличающийся тем, что выдержку заготовки в ламинарном потоке жидкости осуществляют в течение времени, необходимом для завершения усадки заготовки. 3. Способ по п. 1 или 2, отличающийся тем, что выдержку заготовки в ламинарном потоке жидкости осуществляют в форме, при этом поток прокачивают через форму. Фиг. 1 Изобретение относится к производству изделий из диоксида кремния по золь-гель процессу, в частности к производству заготовок ксерогелей в форме труб и стержней и может быть использовано при изготовлении кварцевых труб и стержней. Известен способ получения заготовки ксерогеля, заключающийся в том, что золь, полученный гидролизом алкоголята кремния, заливают в форму, формируют заготовку геля в виде стержня, а затем выдерживают 4807 1 заготовку в жидкости 1. Существо известного способа касается высокотемпературной сушки геля в автоклавных условиях в парах этанола с помощью специального аппарата. Это существенно повышает стоимость ксерогелей и кварцевого стекла. Продолжительность такой сушки может длиться несколько суток, кроме того, известный способ является взрыво- и пожароопасным, так как растворитель (этанол) находится в автоклаве под большим давлением и при высокой температуре, что ограничивает возможность применения известного способа. Выдержку заготовки осуществляют в кипящей жидкости, что не обеспечивает высокий выход годных изделий. Известен способ получения заготовки ксерогеля, заключающийся в том, что золь, полученный гидролизом алкилсиликата и добавлением порошка кремнезема, заливают в цилиндрическую форму, переводят золь в гель до формирования заготовки трубчатой формы, а затем сушат заготовку геля 2. Известный способ является частью способа получения кварцевой трубки и характеризуется большой продолжительностью сушки. Сушка длится несколько недель и осуществляется при непрерывном вращении заготовки (с целью сохранения ее формы), что не предотвращает процессов возникновения брака вследствие неоднородной усадки участков трубки и возникновения трещин. Последние обусловлены наличием неоднородностей структуры пор по толщине, вызванных формированием в нем центробежных сил, гетерогенностью внутри поровой жидкости и, как следствие, неодинаковостью скоростей диффузии и испарения на разных участках, различными скоростями испарения внутри и на поверхности трубки из-за ее формы. Свежеприготовленный гель имеет невысокую прочность, что увеличивает вероятность брака при сушке, особенно при применении вращения заготовки. Наиболее близким к заявляемому является способ получения заготовки ксерогеля, включающий заливку золя, полученного гидролизом алкилсиликата и добавлением порошка кремнезема, в форму, гелеобразование до формирования заготовки, выдержку заготовки в однородной жидкости и ее последующую сушку 3. Известный способ является частью способа получения кварцевого стекла и обеспечивает высокий выход годных заготовок ксерогелей и стекла за счет повышения однородности состава межкаркасной жидкости в результате замещения спирта водой, за счет упрочнения структуры геля в результате выдержки геля оптимальное время в воде. Однако высокий выход годных заготовок наблюдается для пластин и некоторых других объемных тел. Экспериментально установлено, что для заготовок в форме стержней и труб при выдержке в воде в течение времени, определенного по их массе, наблюдается значительный брак продукции вследствие трещинообразования, что связано с преобладающим влиянием размеров и формы заготовки на оптимальное время выдержки, а значит, и на обеспечение высокого выхода годных заготовок. Кроме того, даже установление оптимального времени выдержки с учетом размеров и формы не всегда гарантирует стопроцентный выход годных заготовок, что обусловлено влиянием масштабного фактора, при котором в торцевых частях заготовки спирт скорее замещается водой, в результате чего стержни и особенно трубки, сформированные по методу центробежного литья, растрескиваются в силу неоднородностей изменения пористой структуры по длине и толщине заготовки, возникающих в результате разных концентраций межкаркасной жидкости, и передержки ряда участков (преимущественно торцевых) в воде. Кроме того, продолжительность сушки, а вместе с ней и всего цикла получения заготовок, в известном способе высокая и требует своего уменьшения с целью повышения производительности получения заготовок ксерогеля. Уменьшение времени сушки особенно актуально в связи с нецелесообразностью использования в ряде случаев специальных веществ для сокращения сушки. Предполагаемое изобретение касается производства высококачественных заготовок ксерогелей в форме труб и стержней. Технический результат изобретения заключается в сокращении времени производства заготовки стержня или трубы за счет уменьшения времени сушки. Дополнительный технический результат заключается в обеспечение высокого выхода годных заготовок. Достижение указанного технического результата обеспечивается тем, что в способе получения заготовки ксерогеля, заключающийся в том, что золь, полученный гидролизом алкилсиликата с добавлением тонкодисперсного порошка кремнезема, заливают в форму, формируют заготовку геля гелеобразованием в форме,выдерживают заготовку в однородной жидкости, а затем сушат, заготовку формируют в виде стержня или трубы, а выдержку заготовки осуществляют в ламинарном потоке жидкости, направленном вдоль заготовки. Кроме того, выдержку заготовки в ламинарном потоке жидкости осуществляют в течение времени, необходимом для завершения усадки заготовки. Кроме того, выдержку заготовки в ламинарном потоке жидкости осуществляют в форме, при этом поток прокачивают через форму. Согласно изобретению, формируют заготовку геля в виде трубки или стержня. Формирование осуществляют, используя золь, полученный гидролизом алкилсиликата с добавлением тонкодисперсного порошка кремнезема. Для этого в золь добавляют слабое основание, например водный раствор аммиака, доводят рН до 56,5, заливают смесь в форму, имеющую внутреннюю конфигурацию в виде цилирдра и выдерживают в герметичной форме до завершения гелеобразования. В результате этого получают заготовку геля в виде стержня. При получении заготовки в форме трубки смесь заливают в цилиндрическую форму и вращают с постоянной скоростью вращения до завершения процесса гелеобразования. Кроме того, формирование заго 2 4807 1 товки в форме может быть осуществлено без использования веществ - ускорителей гелеобразования, например, в результате термического нагрева формы и т.п. Использование алкилсиликата для получения золя и добавление в золь тонкодисперсного порошка кремнезема позволяет получить гель с необходимой минимальной прочностью и предопределенной структурой пор, на конкретный вид которой влияет способ формирования. Выдержка трубчатой или стержневой заготовки свежесформированного геля в ламинарном потоке однородной жидкости, направленном вдоль заготовки, как установлено экспериментально, обеспечивает ускоренное замещение гетерогенной межкаркасной жидкости на однородную жидкость потока, гомогенизация состава межкаркасной жидкости ускоренную усадку заготовки в целом и однородность усадки по длине заготовки формирование более однородной по длине и толщине пористой и более проницаемой структуры геля ускоренное упрочнение геля. Так, экспериментально обнаружено повышение однородности пористой структуры геля за счет изменения и устранения неоднородности по толщине, обусловленной центробежным формованием, обнаружено уменьшение бочкообразности формы заготовок в виде стержней и труб за счет выдержки в потоке и т.п. Выдержка трубчатых заготовок в потоке, по-видимому, убирает неоднородные накопления спирта внутри и снаружи трубки, наблюдаемые в стационарных условиях выдержки, т.е. без потока. Указанные факторы действия потока обеспечивают высокий выход годных заготовок труб и стержней из ксерогеля, предотвращая трещинообразование на стадии сушки. Сушку, согласно изобретению, ведут традиционно заготовки выдерживают на воздухе до постоянной массы, либо помещают в контейнер с пористой крышкой и выдерживают в нем при температуре 570 С до постоянной массы. Экспериментами установлено, что выдержка в потоке, согласно изобретению, обеспечивает уменьшение времени сушки на 2025 , что сокращает процесс получения заготовки (заготовок). Это обусловлено, повидимому, повышенной проницаемостью пористой структуры геля после усадки в потоке жидкости. На фиг. 1-5 представлены экспериментальные кривые усадки заготовок геля разных размеров и формы,причем кривые 1 соответствуют выдержке с нулевой скоростью потока, а кривые 2 соответственно номерам фигур, при скоростях 0,2 см/с, 0,25 см/с, 0,08 см/с, 0,05 см/с и 0,05 см/с. Как видно из кривых, увеличение скорости ламинарного потока жидкости приводит к сокращению времени усадки. При этом выдержка в течение времени менее срока завершения усадки (время выхода на горизонтальный участок) не обеспечивает высокий выход годных и заметное сокращение сушки, по-видимому, из-за незавершенности формирования однородной по заготовке пористой структуры, а выдержка более оптимального времени приводит к уменьшению выхода годных изделий, по-видимому, из-за протравливания поверхности жидкостью и ослабления прочности заготовки. Время выдержки зависит не столько от химического состава золя и размера его частиц, сколько от формы и размеров трубки или стержня и скорости потока. Согласно заявляемому способу, время выдержки определяют экспериментально для каждой скорости потока и размера заготовки на основе предварительных испытаний и наблюдения за изменением поперечного размера заготовки (диаметра стержня, толщины трубки) в течение времени прокачки. Также можно помещать в поток несколько заготовок одновременно, после чего осуществить массовую сушку заготовок. Время выдержки можно определить и для индивидуальной заготовки, проводя непрерывно измерения поперечных размеров с момента погружения в жидкость, строя зависимости усадки от времени (ус 1/0, где усотносительная деформация усадки в момент времени 1 и 0 - соответственно поперечный и размер заготовки при погружении в жидкость и момент времени ). При выходе ус на горизонтальный участок (что соответствует времени выдержки, необходимому для завершения процесса усадки), заготовку извлекают из жидкости и сушат. Указанное оптимальное время выдержки будет различным в разных однородных жидкостях. При этом в качестве однородных жидкостей могут быть использованы спирт, ацетон и другие не агрессивные органические растворители, дистиллированная или деионизованная вода. Использование деионизованной воды предпочтительней, поскольку обеспечивает получение заготовок большей чистоты по диоксиду кремния, а использование растворителя с большей, чем у воды скоростью испарения, обеспечивает более заметное сокращение сушки. Согласно изобретению, выдержку осуществляют в ламинарном потоке. Как известно, ламинарность потока определяют с учетом формулы/ ,где- диаметр трубы (формы или заготовки)- плотность жидкости- ее динамический коэффициент вязкости/ - средняя скорость квазистационарного потока - объемный расход жидкости - площадь поперечного сечения трубы- число Рейнольдса. Поскольку заготовка геля имеет открытую пористость, она способствует при высоких скоростяхвозникновению турбулентности. Выдержка заготовки в турбулентном потоке, как показывают результаты эксперимента, приводит к потере ее прочности и разру 3 4807 1 шению, либо в процессе выдержки (влияние кавитации), либо при сушке (влияние повреждений и неоднородностей усадки). Для того чтобы этого не происходило, поток жидкости должен быть ламинарным, приближенным к квазиустановившемуся, и равномерным. Ламинарный поток жидкости, согласно заявляемому способу, создают а) помещая свежесформированную заготовку (заготовки) в наклонный желоб с ориентацией оси заготовки соосно оси желоба б) помещая заготовку соосно в широкую трубу, создавая разность давлений на торцах последней и прокачивая жидкость в) непосредственно в форме, создавая между торцевыми концами формы разность давлений и прокачивая сквозь нее, т.е. вдоль поверхности заготовки, жидкость. В последнем случае заготовку не нужно извлекать из формы, что способствует уменьшению ее повреждения при извлечении, а значит, и увеличивает выход годных. Кроме того, выдержка в форме предотвращает коробление заготовки. Примеры осуществления заявляемого способа, контрольные примеры и примеры реализации способа прототипа. Эксперимент 1. К 400 мл 0,01 соляной кислоты (НС 1) доливали 350 мл тетраэтилортосиликата (ТЭОС),гидролизовали в течение одного часа, добавляли в полученный золь 80 г аэросила марки А-175 и диспергировали на ультразвуке при частоте 22 МГц в течение 30 мин. Затем в полученный золь-коллоид доливали 0,05 раствор аммиачной воды до рН 665 (чтобы время гелеобразования составляло 1530 мин). Нейтрализованный золь-коллоид заливали в формы и формировали трубки с внешним диаметром 28 мм, внутренним диаметром 18 мм, и длиной 110 мм, при скорости вращения 750 об/мин. Затем каждую сформированную трубку опускали в деионизованную воду, открывали торцевые крышки и оставляли трубку в форме. После этого каждую заготовку выдерживали в стационарных условиях либо в потоке с различной скоростью разное время, прокачивая воду сквозь трубку и форму. Потом гели извлекали и помещали в пористые коробки с площадью отверстий, равной 50 , и сушили в термошкафу при температуре 60 С до получения ксерогелей. Для каждого эксперимента делали по 10 заготовок и рассчитывали количество годных. Результаты исследований усадки при выдержке в воде при различных режимах приведены на фиг. 1, где кривая 1 характеризует усадку заготовок в стационарных условиях, а кривая 2 - при скорости ламинарного потока, равной 0,2 см/с. Результаты исследований режимов приведены в табл. 1. Из приведенных экспериментов видно, что при выдержке в ламинарном потоке время выдержки в воде сокращается вдвое, а время сушки сокращается на 20 , при этом повышается процент выхода годных ксерогелей. Выдержка в потоке в течение времени, необходимого для завершения усадки, обеспечивает 100 выход годных заготовок. Эксперимент 2. Приготовление золь-коллоида и основные операции до помещения образцов в сушильный шкаф проводили согласно эксперименту 1. Отличие было в том, что формировали трубки с внешним диаметром 43 мм, внутренним диаметром 31 мм и длиной 225 мм, при скорости вращения 500 об/мин. Результаты исследований усадки при выдержке в воде приведены на фиг. 2, где кривая 1 - характеризует стационарные условия, кривая 2 - при скорости ламинарного потока 0,25 см/с. Результаты исследований приведены в табл. 1. Из приведенных экспериментов видно, что при выдержке в ламинарном потоке время выдержки в воде сокращается вдвое, а время сушки сокращается на 22 . Выдержка в потоке в течение времени, необходимого для завершения усадки, обеспечивает 100 выход годных ксерогелей. Эксперимент 3. Приготовление золь-коллоида и основные операции до помещения образцов в сушильный шкаф проводили согласно эксперименту 1. Отличие было в том, что формировали трубки с внешним диаметром 15 мм, внутренним диаметром 9 мм и длиной 95 мм, при скорости вращения 1000 об/мин. Результаты исследований усадки при выдержке в воде приведены на фиг. 3, где кривая 2 - характеризует усадку заготовок в ламинарном потоке при скорости 0,08 см/с, а кривая 1 - стационарных условиях. Результаты исследований режимов приведены в табл. 1. Из проведенных экспериментов видно, что при выдержке в ламинарном потоке время выдержки в воде сокращается вдвое, а время сушки сокращается на 25 , при этом повышается процент выхода годных ксерогелей, а при выдержке в течение времени, необходимого для завершения усадки, выход годных составляет 100 . Таким образом, предлагаемый способ позволяет сократить время выдержки в воде вдвое, и время сушки сокращается на 2025 в отличие от стационарных условий, при этом сохраняется повышенный процент выхода годных ксерогелей. Эксперимент 4. К 400 мл 0,01 1 доливали 350 мл ТЭОС, гидролизовали, добавляли в золь 80 г аэросила и диспергировали на ультразвуке в соответствии с режимами, приведенными в эксперименте 1. Затем в полученный золь-коллоид доливали раствор аммиачной воды 0,05 до рН 5,86 (чтобы время гелеобразования составляло 40 мин). Нейтрализованный золь-коллоид заливали в цилиндрические формы с плотными торцевыми крышками и формировали стержни диаметром 28 мм и длиной 110 мм. Затем сформированные стержни опускали в деионизованную воду, открывали крышки и оставляли часть заготовок в формах, а часть извлекали из форм. После этого выдерживали каждую извлеченную из формы заготовку в стационарных условиях в воде, а заготовки в формах в ламинарном потоке со скоростью 0,05 см/с разное время. Потом гели 4 4807 1 извлекали и помещали в пористые коробки с 50 площадью отверстий и сушили в термошкафу до получения ксерогелей при температуре 60 С. Для каждого примера делали по десять заготовок и рассчитывали количество годных. Результаты исследований усадки при выдержке в воде приведены на фиг. 1, где кривая 2 - характеризует усадку заготовки в потоке при скорости 0,05 см/с, а кривая 1 - усадку заготовок в стационарных условиях. Результаты исследований приведены в табл. 2. Из проведенных экспериментов видно, что при выдержке в ламинарном потоке время выдержки в воде сокращается почти на 40 , а время сушки - на 20 , при этом повышается процент выхода годных изделий, а при выдержке в течение времени, необходимого для завершения усадки, выход годных составляет 100 . Эксперимент 5. Приготовление золь-коллоида и основные операции до помещения образцов в деионизованную воду проводили согласно эксперименту 4. Отличие было в том, что формировали стержни диаметром 15 мм и длиной 95 мм все заготовки извлекали из форм, часть заготовок помещали в деионизованную воду в стационарные условия, а часть помещали в трубу диаметром 30 мм, сквозь которую прокачивали деионизованную воду. Сушку заготовок осуществляли при температуре 50 С в сушильном шкафу до постоянной массы ксерогеля. Результаты усадки заготовок при выдержке в воде представлены на фиг. 5, где кривая 2 -характеризует усадку заготовок при скорости ламинарного потока 0,05 см/с. Результаты исследований режимов приведены в табл. 2. Таблица 1 Время выВремя выдержки в держки в стационарпотоке,ных услови(час) ях (час) Количество годных заготовок после сушки (шт.) Продолжение таблицы Растрескивание,трещины,деформация Растрескивание Растрескивание,трещины,деформация Трещины Трещины Растрескивание Протравливание,растрескивание Примечания 1. По примерам 8, 17, 26 ток воды был турбулентным. 2. Время выдержки по примерам 9, 10, 18, 19, 27 определялось с учетом массы заготовки свежесформированного геля, т.е. по формуле 1/3, где- масса заготовки, -коэффициент, равный 4,6. Таблица 2 Время выдержки вэкс приместационарпериров ных условиментов ях (час) 1 4 Количество годных заготовок после сушки (шт) 8 Растрескивание,трещины,деформация 2 17 5,5 0 Растрескивание 3 28 5,5 5 Растрескивание,трещины,деформация 4 10 0,08 4,5 6 Растрескивание,трещины 5 14 0,08 4,5 10 6 18 0,08 4,5 10 7 20 0,08 4,5 8 Трещины 5 8 14 4 3 Растрескивание,трещины,деформация 9 10 4 0 Растрескивание 10 17 4 7 Растрескивание,трещины,деформация 11 6 0,05 3 7 Растрескивание,трещины 12 8 0,05 3 10 13 10 0,05 3 10 14 12 0,05 3 9 Трещины 15 18 0,05 3 7 Протравливание,трещины Примечание. Время выдержки по примеру 15 определялось по формуле 1/3 при 4,6. Из проведенных экспериментов видно, что выдержке стержней гелей в ламинарном потоке время выдержки в воде сокращается на 45 , а время сушки на 25 в отличие от стационарных условий. При этом повышается процент выхода годных изделий. Таким образом, в соответствии с заявляемым способом (примеры 47, 9 эксперимента 1, примеры 1316, 18 эксперимента 2, примеры 2225, 27 эксперимента 3, примеры 47 эксперимента 6 4807 1 4, примеры 1114 эксперимента 5) обеспечивается сокращение времени сушки, а в сравнении с прототипом (примеры 9, 18, 27 экспериментов 13,15 эксперимента 5) увеличивается выход годных изделий. Источники информации 1. Международная заявка 9400396 А 1, МПК С 03 В 19/02, С 04 В 35/00, 1994. 2. Заявка Японии 61-256932, МПК С 03 В 20/00, 1986. 3. А. с. СССР 1549931, МПК С 03 В 8/02, 1990 (прототип). Национальный центр интеллектуальной собственности. 220072, г. Минск, проспект Ф. Скорины, 66. 7

МПК / Метки

МПК: C03B 20/00, C03B 8/02

Метки: ксерогеля, получения, заготовки, способ

Код ссылки

<a href="https://by.patents.su/7-4807-sposob-polucheniya-zagotovki-kserogelya.html" rel="bookmark" title="База патентов Беларуси">Способ получения заготовки ксерогеля</a>

Предыдущий патент: Пластиковый контейнер

Следующий патент: Способ получения ферритина

Случайный патент: Почвообрабатывающий дисковый агрегат