Способ обработки политетрафторэтилена и наполнителя для получения композиционных материалов

Номер патента: 17719

Опубликовано: 30.12.2013

Авторы: Ищенко Марина Викторовна, Авдейчик Сергей Валентинович, Ищенко Роман Владимирович, Струк Василий Александрович, Прушак Дмитрий Александрович, Прушак Виктор Яковлевич

Текст

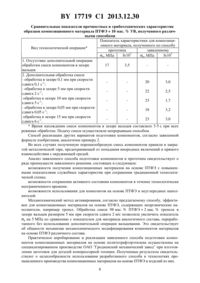

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ОБРАБОТКИ ПОЛИТЕТРАФТОРЭТИЛЕНА И НАПОЛНИТЕЛЯ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ(71) Заявитель Закрытое акционерное общество Солигорский институт проблем ресурсосбережения с опытным производством(72) Авторы Прушак Виктор Яковлевич Ищенко Марина Викторовна Прушак Дмитрий Александрович Ищенко Роман Владимирович Авдейчик Сергей Валентинович Струк Василий Александрович(73) Патентообладатель Закрытое акционерное общество Солигорский институт проблем ресурсосбережения с опытным производством(57) Способ обработки политетрафторэтилена и наполнителя для получения композиционных материалов, заключающийся в том, что порошкообразные политетрафторэтилен и наполнитель смешивают в заданном соотношении, полученную смесь пропускают при скорости сдвига 0,1-5,0 с-1 через зазор вальцев, составляющий 0,1-10,0 мм, на рабочую зону которых нанесено изолирующее покрытие, и полученный полуфабрикат механически измельчают. Изобретение относится к области создания изделий из композиционных полимерных материалов, в частности к разработке технологий переработки композитов на основе политетрафторэтилена в изделия с повышенными прочностными и триботехническими характеристиками. Известно, что композиционные материалы на основе политетрафторэтилена (ПТФЭ) применяют для изготовления изделий триботехнического и герметизирующего назначения, используемых в узлах трения, эксплуатируемых при воздействии повышенных температур (до 300 С), нагрузок (до 10 МПа), без подвода внешней смазки 1. Достоинством композитов из ПТФЭ является оптимальное сочетание термо-, химстойкости и высоких триботехнических характеристик. Вместе с тем композиты на основе ПТФЭ обладают энергоемкой многостадийной технологией переработки в изделия, что резко увеличивает их стоимость по сравнению с материалами на базе других термопластов. Наиболее распространенной технологией переработки композитов на основе ПТФЭ является технология, включающая операции дозирования, смешивания дисперсных ком 17719 1 2013.12.30 понентов, холодного прессования заготовок и последующего их спекания при ступенчатом подъеме температуры выше температуры плавления ПТФЭ (фаза монолитизации) и ступенчатом снижении температуры заготовки до комнатной (фаза отжига). Процесс термообработки осуществляют на воздухе или в защитной среде в объеме технологической установки с регулируемыми параметрами процессов нагрева/охлаждения 1. Изделия (заготовки) из композитов на основе ПТФЭ, полученные по данной технологии, обладают показателями прочности при растяжении р до 17-20 МПа 1. Наиболее распространенным наполнителем ПТФЭ при получении композиционных материалов триботехнического и герметизирующего назначения на основе ПТФЭ являются дисперсные фрагменты углеграфитовых волокон (УВ), полученные с применением процессов графитизации и карбонизации органических полимерных волокон - вискозных,полиамидных, полиэфирных и т.п. 1. Наряду с высокой прочностью, термо-, химстойкостью для волокон УВ характерна низкая активность поверхностного слоя, препятствующая взаимодействию с макромолекулами полимерной матрицы с образованием адгезионной связи оптимальной прочности. Учитывая, что политетрафторэтилен даже при температурах, превышающих температуру плавления (350-370 С), не переходит в вязкотекучее состояние, характерное для большинства термопластов, то при формировании композита с углеродным наполнителем (УН) создается крайне неблагоприятное сочетание физико-химических и технологических параметров - низкой активности поверхностного слоя армирующих УВ и высокой вязкости матрицы ПТФЭ, находящейся в псевдовязкотекучем состоянии. В результате в композите не обеспечивается формирование прочных адгезионных связей на границе раздела ПТФЭ-наполнитель и суммарная прочность материала, несмотря на применение высокопрочных и высокомодульных наполнителей,например УВ, не достигает прочностных показателей матрицы - исходного ПТФЭ. Например, показатель прочности при растяжении р наиболее распространенных и эффективных материалов на основе ПТФЭ - Флубона, Флувиса и Суперфлувиса - не превышает 17-22 МПа при прочности исходного ПТФЭ р 26-30 МПа 1-3. Аналогичный эффект характерен и для других композиционных материалов на основе ПТФЭ, содержащих в качестве функциональных наполнителей дисперсные частицы графита, кокса,минералов (глин, цеолитов, трепела) 4. Это обстоятельство существенно сужает диапазон практического применения композитов на основе ПТФЭ. Для повышения адгезионного взаимодействия компоненты материала подвергают механической активации путем механического воздействия металлических элементов смесителей (лопастей, якорей, бегунов и т.п.) на частицы размером до 300 мкм. Этот способ подготовки компонентов материала на основе политетрафторэтилена, составляющий основу способа его переработки в изделия, наиболее распространен в практическом материаловедении, описан в литературных источниках и может быть реализован при использовании сравнительно простого и доступного технологического оборудования. Однако, несмотря на сравнительную простоту и доступность данного способа, он эффективен при активации дисперсных частиц неорганических компонентов, например цеолитов. Эти частицы приобретают особое зарядовое состояние, которое обусловливает формирование в композите сферолитной структуры с высокими показателями деформационнопрочностных и триботехнических характеристик 4. Для композитов с углеграфитовым волокном этот способ активации малоэффективен, так как он не изменяет показатели смачиваемости поверхности частицы расплавом полимерной матрицы, а частицы УВ не являются активным модификатором надмолекулярной структуры ПТФЭ. Для повышения термодинамической совместимости компонентов необходимо обеспечить не только их активность (например, путем повышения величины нескомпенсированного заряда), но и адгезионное взаимодействие с матрицей ПТФЭ в псевдовязкотекучем состоянии. Реализация этих определяющих условий получения композиционных материалов на основе ПТФЭ с повышенными показателями служебных характеристик возможна 2 17719 1 2013.12.30 при обработке частиц углеграфитового наполнителя фторсодержащими компонентами,находящимися в газофазном или жидкофазном состоянии. Известен способ подготовки углеграфитового волокна для композиций на основе ПТФЭ, заключающийся в его обработке ПТФЭ в среде продуктов термической деструкции ПТФЭ или фторсодержащих материалов в объеме вакуумной камеры. Это приводит к формированию на поверхности частиц УВ так называемого лоскутного покрытия, что, согласно 3, приводит к повышению показателей служебных характеристик композитов. Однако предложенный способ весьма трудоемок, требует применения специального технологического оборудования и не обеспечивает стабильных характеристик обработанного УВ. Последнее обстоятельство крайне негативно сказывается на стабильности показателей прочностных и триботехнических характеристик, которые изменяются в широких пределах в зависимости от качества обработки УВ. Так, показатель прочности при растяжении композитов с модифицированным УВ находится в диапазоне от 17 до 26 МПа 3. Известен способ подготовки углеграфитовых волокон, используемых для наполнения ПТФЭ, растворами фторсодержащих олигомеров с молекулярной массой до 5 500 ед. с последующей сушкой для удаления растворителя (фреона или хладона). Способ позволяет повысить величину адгезионного взаимодействия между компонентами материала, в результате чего увеличиваются показатели их прочностных и триботехнических характеристик 5. Существенным недостатком данного способа подготовки компонентов является необходимость использования растворов фторсодержащих олигомеров в хладонах и фреонах, которые при испарении оказывают неблагоприятное воздействие на окружающую среду и персонал. Наиболее близким по технической сущности и достигаемому техническому эффекту к заявляемому объекту является способ подготовки компонентов композиционных материалов на основе политетрафторэтилена, заключающийся в механическом диспергировании фрагментов углеродного волокна и последующем их двухстадийном смешивании с порошкообразными частицами политетрафторэтилена. Данный способ описан в 1 и выбран за прототип изобретения. Согласно прототипу, возможна комплексная подготовка компонентов, включающая как механическое активирование, так и гомогенизацию порошкообразной смеси путем воздействия на нее элементов тихоходного и быстроходного смесителей (лопастей). Такой способ подготовки позволяет получать гомогенные смеси компонентов, из которых формируют изотропные композиты с высокими прочностными и триботехническими характеристиками. Этот способ используют в настоящее время для изготовления композиционных материалов с торговыми марками Флубон, Флувис,Суперфлувис, Вако-Флувис, которые в настоящее время являются наиболее эффективными композитами для изготовления узлов уплотнительных элементов компрессорной техники и узлов трения с повышенными нагрузочно-скоростными условиями эксплуатации 1-4. Способу подготовки компонентов композиционных материалов на основе политетрафторэтилена, выбранному за прототип, наряду с преимуществами присущ ряд существенных недостатков, к числу наиболее существенных из которых относятся недостаточная эффективность процесса активации компонентов, не позволяющая сформировать композиты, по показателям прочности превосходящие матричный политетрафторэтилен сложность технического контроля за показателями смеси компонентов, обеспечивающими оптимальное сочетание прочностных и триботехнических характеристик недостаточная длительность сохранения активного состояния подготовленной смеси вследствие ее взаимодействия с компонентами окружающей среды, прежде всего, с атмосферной влагой. Задача изобретения состоит в разработке эффективного способа обработки политетрафторэтилена и наполнителя для получения композиционных материалов, обеспечиваю 3 17719 1 2013.12.30 щего повышение показателей деформационно-прочностных и триботехнических характеристик. Поставленная задача достигается тем, что в способе обработки политетрафторэтилена и наполнителя для получения композиционных материалов порошкообразные политетрафторэтилен и наполнитель смешивают в заданном соотношении, полученную смесь пропускают при скорости сдвига 0,1-5,0 с-1 через зазор вальцев, составляющий 0,110,0 мм, на рабочую зону которых нанесено изолирующее покрытие, и полученный полуфабрикат механически измельчают. Сущность заявленного способа обработки политетрафторэтилена и наполнителя для получения композиционных материалов состоит в следующем. При пропускании смеси компонентов в зазор вальцев с электроизоляционным покрытием размером 0,1-10,0 мм осуществляется относительное перемещение микрообъема в смеси под действием сдвиговых деформаций. Достаточный уровень сдвиговых деформаций, регулируемый скоростью относительного вращения валков, обеспечивает интенсивное контактное взаимодействие частиц ПТФЭ и наполнителя с образованием устойчивых перенесенных слоев фторсодержащих продуктов механодеструкции частиц ПТФЭ на активных участках поверхности углеродного наполнителя. Такие фторированные продуктами механодеструкции ПТФЭ наполнители по характеристикам подобны фторированным наполнителям, полученным с использованием специальных газовых и жидких сред при определенных технологических воздействиях, однако имеют существенно более простую и менее энергоемкую технологию получения. При этом активность подготовленных по предлагаемому способу компонентов сохраняется технологически неограниченное время, так как механохимическая прививка продуктов механодеструкции ПТФЭ на частицы наполнителя непосредственно в процессе фрикционного взаимодействия в зазоре изолированных вальцев образует перенесенные слои практически неограниченной устойчивости. Такие компоненты способны при дальнейшем контактировании при формовании и монолитизации изделий (заготовок) образовать адгезионные связи с большей прочностью на границе раздела. Изолированные поверхности вальцев обеспечивают образование на частицах смеси электростатического заряда, который способствует увеличению прочности граничного слоя в композите. Благодаря этому совокупный эффект специальной подготовки компонентов обеспечивает повышение показателей деформационно-прочностных и триботехнических характеристик изделий из них, полученных по традиционным технологиям переработки. Для практической реализации заявленного способа подготовки композиционных материалов на основе политетрафторэтилена использовали следующие материалы и оборудование. Для получения композиций применяли порошкообразный политетрафторэтилен марки Ф-4 (Кировочепецк) с размером частиц не более 200 мкм в состоянии промышленной поставки. Для нанесения ПТФЭ использовали дисперсные частицы углеродного волокна Вискум (ОАО Светлогорское Химволокно) с размером фракции не более 300 мкм. Диспергирование УВ осуществляли по двухстадийной технологии с применением дисмембратора. Полученную дисперсную фракцию УВ смешивали с порошкообразным ПТФЭ вначале на тихоходном, а затем на быстроходном лопастных смесителях при охлаждении рабочего объема. Полученную порошкообразную смесь компонентов перерабатывали по традиционным технологическим режимам, рекомендованным в 1. При оценке эффективности действия заявленного способа порошкообразную смесь компонентов пропускали в зазор вальцев, на рабочую поверхность которых нанесено полимерное изолирующее покрытие с подпружиненным верхним валком. Регулируя массу подаваемой смеси и скорость вращения приводного валка, изменяли зазор между валками и скорость сдвига. Полученный полуфабрикат в виде нетканого полотна толщиной от 0,5 до 10,0 мм и шириной 300-1000 мм измельчали на тихоходном смесителе до получения порошкообразного однородного состава. 4 17719 1 2013.12.30 Образцы изделий из композиционных материалов на основе ПТФЭ, подготовленных по традиционному (прототип) и заявляемому способу, получали холодным прессованием заготовок в металлических формах с последующим их спеканием по режимам, рекомендованным в 1. Из полученных заготовок механической обработкой получали образцы для проведения прочностных и триботехнических испытаний. Показатель разрушающего напряжения при растяжении определяли на образцах в виде кольца с наружным диаметром 40 мм и толщиной 10 мм. Триботехнические характеристики оценивали по схеме пальчик-диск при скорости скольжения 0,1-1,0 м/с и удельном давлении 1-10 МПа. В качестве контртела использовали диск из ст 45 с чистотой поверхности 1,2 мкм. Результаты испытаний образцов композиционных материалов на основе ПТФЭ, модифицированного 10 мас.углеродного волокна Вискум, полученных по различным способам подготовки компонентов, представлены в таблице. Как следует из данных, представленных в таблице, композиционные материалы одинакового состава (90 мас.ПТФЭ 10 мас.УВ Вискум) при заявленных режимах обработки механической смеси компонентов в зазоре вальцев обладают показателями прочностныхи триботехнических (107) характеристик, существенно превосходящими аналогичные показатели композита, компоненты которого подготовлены по традиционной технологии (прототип). Эффект достигается при использовании всех заявленных режимов обработки в зазоре. При уменьшении величины зазора и скорости сдвига менее заявленных параметров эффективность обработки снижается при одновременном возрастании удельных затрат на подготовку компонентов. Превышение заявленных режимов обработки приводит к возрастанию энергетических затрат на процесс при некотором уменьшении эффективности подготовки ввиду большой толщины вальцуемого слоя. Примеры реализации заявленного способа обработки политетрафторэтилена и наполнителя для получения композиционных материалов представлены ниже. Пример 1 (прототип). 900 г порошкообразного ПТФЭ марки Ф-4 смешивали со 100 г дисперсных фрагментов углеродного волокна Вискум, полученных на дисмембраторе, в течение 1 мин на быстроходном смесителе и 1 мин на тихоходном смесителе. Из полученной смеси компонентов темно-серого цвета прессовали цилиндрические заготовки с внешним диаметром 60 мм и внутренним диаметром 40 мм на гидравлическом прессе при давлении 20 МПа и времени выдержки 60 с. Полученные заготовки термообрабатывали в термошкафу в среде воздуха по режимам, рекомендованным в 1. Полученные образцы имели вид цилиндров черного цвета с поверхностью без механических повреждений и трещин. Пример 2 (заявленный способ). Смесь компонентов состава, аналогичного примеру 1, после быстроходного и тихоходного лопастных смесителей обрабатывали путем пропускания в зазор вальцев. Верхний валок подпружинен. На рабочие поверхности вальцев нанесено покрытие из полиамида 6 (ПА 6) толщиной 2,5 мм. Скорость приводного валка обеспечивала скорость сдвига 2 с-1. Порошкообразную смесь компонентов подавали в зазор вальцев с помощью транспортерной ленты, перемещающейся со скоростью 2 м/с. После выхода из вальцев смесь компонентов представляла собой нетканое полотно толщиной 51 мм с небольшой прочностью. Полученный полуфабрикат подвергали измельчению (ворошению) в тихоходном лопастном смесителе в течение 1 мин. Полученную порошкообразную смесь компонентов перерабатывали в образцы по режимам, указанным в примере 1. 17719 1 2013.12.30 Сравнительные показатели прочностных и триботехнических характеристик образцов композиционного материала ПТФЭ 10 мас.УВ, полученного различными способами Показатель характеристики для композиционного материала, полученного по способу Вид технологической операции прототипа заявленному 7 10 х 107 р, МПа р, МПа 1. Отсутствие дополнительной операции обработки смеси компонентов в зазоре 17 3,5 вальцев 2. Дополнительная обработка смеси- обработка в зазоре 0,1 мм при скорости 20 3,0 сдвига 0,1 с-1- обработка в зазоре 5 мм при скорости 22 2,5 сдвига 2 с-1-обработка в зазоре 10 мм при скорости 23 1,7 сдвига 5 с-1- обработка в зазоре 0,05 мм при скорости 18 3,2 сдвига 0,05 с-1-обработка в зазоре 15 мм при скорости 23 3,0 сдвига 6 с-1.Время нахождения смеси компонентов в зазоре вальцев составляло 3-5 с при всех режимах обработки. Подачу смеси осуществляли непрерывным способом. Способ реализации других вариантов подготовки компонентов, согласно заявленной формуле изобретения, аналогичен примеру 2. Во всех случаях полученную порошкообразную смесь компонентов хранили в закрытой металлической таре, предохраняющей от попадания инородных включений и прямого взаимодействия с окружающей средой. Анализ заявленного способа подготовки компонентов и прототипа свидетельствует о ряде преимуществ заявленного решения, состоящих в следующем возможности получения композиционных материалов на основе ПТФЭ с повышенными показателями служебных характеристик при сохранении традиционной технологической схемы возможности сохранения активного состояния компонентов в течение технологически неограниченного времени возможности использования для композитов на основе ПТФЭ и неуглеродных наполнителей. Механохимический метод активирования, согласно предлагаемому способу, эффективен для композиционных материалов на основе ПТФЭ, содержащих неорганические наполнители, например трепел. Обработка смеси 98 мас.ПТФЭ 2 мас.трепела в зазоре вальцев размером 5 мм при скорости сдвига 2 м/с позволила увеличить показатель р на 5 МПа по сравнению с показателем для материала аналогичного состава, переработанного без использования дополнительной операции вальцевания. Это свидетельствует об общности механизма механохимического модифицирования компонентов материалов на основе ПТФЭ различного состава. Практическое апробирование и реализация заявленного способа подготовки компонентов композиционных материалов на основе политетрафторэтилена осуществлены на специализированном производстве ОАО Гродненский механический завод при изготовлении заготовок для деталей компрессорной техники. Полученные результаты свидетельствуют о целесообразности использования разработанного способа в технологиях промышленного производства композиционных материалов на основе ПТФЭ и изделий из них. 6 17719 1 2013.12.30 Источники информации 1. Сиренко Г.А. Антифрикционные карбопластики. - К. Технка, 1985. - 1995 (прототип). 2. Горбацевич Г.Н. Структура и технология углеродных герметизирующих материалов для статических и подвижных уплотнений Дисс канд. техн. наук. - Гродно, 2002. 158 с. 3. Серафимович В.В. Влияние плазмохимической обработки углеродных волокон в среде фторорганических газов на их физико-механические свойства. Поликомтриб-2007 Тез. докл. межд. научно-техн. конф. - Гомель ИММС НАН Б, 2007. - С. 196-187. 4. Охлопкова А. А. Физико-химические принципы создания триботехнических материалов на основе полимеров и ультрадисперсных керамик Дисс д-ра техн. наук. Якутск, 2000. - 269 с. 5. Патент РФ на изобретение 2269550, МПК 08 27/18,08 3/04, 2006. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 7

МПК / Метки

МПК: C08L 27/18, C08J 5/04

Метки: способ, материалов, обработки, политетрафторэтилена, композиционных, получения, наполнителя

Код ссылки

<a href="https://by.patents.su/7-17719-sposob-obrabotki-politetraftoretilena-i-napolnitelya-dlya-polucheniya-kompozicionnyh-materialov.html" rel="bookmark" title="База патентов Беларуси">Способ обработки политетрафторэтилена и наполнителя для получения композиционных материалов</a>

Предыдущий патент: Способ получения пластификатора для цементобетонной смеси

Следующий патент: Анкерная распорная крепь

Случайный патент: Способ обезвреживания нитратов при силосовании зеленой массы кукурузы