Способ получения пластификатора для цементобетонной смеси

Номер патента: 17864

Опубликовано: 30.12.2013

Авторы: Ляхевич Генрих Деонисьевич, Ляхевич Александр Генрихович

Текст

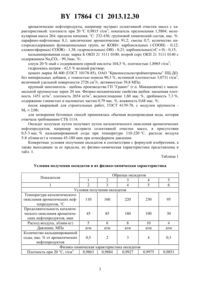

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА ДЛЯ ЦЕМЕНТОБЕТОННОЙ СМЕСИ(71) Заявитель Белорусский национальный технический университет(72) Авторы Ляхевич Генрих Деонисьевич Ляхевич Александр Генрихович(73) Патентообладатель Белорусский национальный технический университет(57) Способ получения пластификатора для цементобетонной смеси, включающий сульфирование ароматических нефтепродуктов с последующей конденсацией с формальдегидом и нейтрализацией щелочью, отличающийся тем, что в качестве ароматических нефтепродуктов используют оксидат ароматических нефтепродуктов, полученный путем каталитического окисления ароматических нефтепродуктов при температуре 110-220 С в присутствии 0,5-3,0 мас.кальцинированной соды при расходе воздуха 5-8 л/(минкг) в течение 45-180 мин при атмосферном давлении, сульфирование осуществляют 20 -ным олеумом, взятым в количестве 0,95-1,2 мас. ч. на 1 мас. ч. оксидата ароматических нефтепродуктов, в течение 30-120 мин при температуре 140-175 С, конденсацию с формальдегидом, взятым в количестве 0,95-1,5 мас. ч. на 1 мас. ч. продуктов сульфирования,проводят при температуре 105-145 С в течение 2,8-4,2 ч, и образовавшуюся массу нейтрализуют гидроокисью натрия до 7,5-8,6. Изобретение относится к области получения пластифицирующих добавок, используемых в строительстве при приготовлении цементных растворов, и может найти применение при изготовлении монолитных и сборных бетонных и железобетонных изделий и конструкций. Известен способ получения пластификатора для цементобетонной смеси 1, включающий сульфирование исходных ароматических нефтепродуктов, их конденсацию с формальдегидом и обработку щелочью, в качестве исходных ароматических нефтепродуктов используют кислый гудрон процесса Парекс с кислотным числом в пределах 700-1030 мг /г, а в качестве щелочи 10-20 -ный водный раствор , причем обработку щелочью осуществляют перед конденсацией с формальдегидом, а конденсацию проводят при 65-75 С в течение 100-120 мин при соотношении кислый гудрон формальдегид 10,1, после чего добавляют технические лигносульфонаты или упаренную дрожжевую барду в соотношении соответственно 10,650,75, перемешивают смесь при 75-85 С в 17864 1 2013.12.30 течение 30-40 мин и дополнительно вводят формальдегид в соотношении соответственно кислый гудрон формальдегид 10,03-0,05, а затем проводят дополнительную конденсацию при 80-90 С в течение 60 мин, при этом соотношение кислый гудрон формальдегид технические лигносульфонаты или упаренная дрожжевая барда составляет соответственно от 10,130,65 до 10,150,75. Недостатком известного способа является нестабильность используемого сырья, а также практическое его отсутствие в связи с переходом современной нефтехимической промышленности на более совершенные и менее токсичные процессы, в которых не используется для очистки парафинов серная кислота, а поэтому и кислый гудрон практически не образуется. Наиболее близким по технической сущности к изобретению является способ получения пластификатора для цементобетонной смеси 2, который включает сульфирование нафталиновой фракции нефтехимического производства с последующей конденсацией с формальдегидом и нейтрализацией щелочью полученного продукта. В качестве нафталиновой фракции нефтехимического производства используют нафталиновую фракцию технологического потока производства бензола следующего состава, мас.нафталин 96,499,5, метилнафталины 0,01-0,2, дифенил 0,001-0,1, легкокипящие примеси, в том числе алкилбензолы, метилинден, тетралин 0,5-3,6. Сульфирование нафталиновой фракции указанного состава проводили в чугунном аппарате с мешалкой и рубашкой для подачи теплоносителя. После загрузки нафталиновой фракции и разогрева до 130-140 С начинали подачу 92-94 -ной серной кислоты при массовом соотношении серной кислоты и нафталиновой фракции 11,2. Сульфирование продолжали в течение 1,5 ч при температуре не выше 160 С. Далее массу в аппарате выдерживали при температуре 165 С в течение трех часов при перемешивании. Отдувку свободного нафталина проводили острым паром при давлении 3 атм. Конденсацию проводили в стальном эмалированном аппарате, снабженном мешалкой и рубашкой, 35-36 ным водным раствором формалина в течение 2,5-3,5 ч при температуре 110-120 С и давлении 1,5 атм. Мольное соотношение формальдегида и нафталинсульфокислоты составляет 11. Выдержка при температуре 120-130 СС в течение 1,5 ч. В конце выдержки в аппарат была подана вода на разбавление. Нейтрализацию реакционной массы проводили 44 -ным раствором едкого натра до 7-9. Недостатками этого способа являются нестабильность и повышенная токсичность используемого сырья, сложность технологии получения пластификатора, так как необходима отдувка свободного нафталина острым паром при давлении 0,3 МПа. Задачей изобретения является устранение указанных недостатков, а также получение бетонов, содержащих заявляемый пластификатор, с повышенными пределами прочности на растяжение при изгибе и прочности при осевом сжатии. Указанная задача достигается тем, что в способе получения пластификатора для цементобетонной смеси, включающем сульфирование ароматических нефтепродуктов с последующей конденсацией с формальдегидом и нейтрализацией щелочью, при этом в качестве ароматических нефтепродуктов используют оксидат ароматических нефтепродуктов, полученный путем каталитического окисления ароматических нефтепродуктов при температуре 110-220 С в присутствии 0,5-3,0 мас.кальцинированной соды при расходе воздуха 5-8 л/(мин-кг) в течение 45-180 мин при атмосферном давлении, сульфирование осуществляют 20 -ным олеумом, взятым в количестве 0,95-1,2 мас. ч. на 1 мас.ч. оксидата ароматических нефтепродуктов, в течение 30-120 мин при температуре 140175 С, конденсацию с формальдегидом, взятым в количестве 0,95-1,5 мас. ч. на 1 мас. ч. продуктов сульфирования, проводят при температуре 105-145 С в течение 2,8-4,2 ч, и образовавшуюся массу нейтрализуют гидроокисью натрия до 7,5-8,6. Для получения пластификатора и испытания его в цементобетонной смеси были использованы 2 17864 1 2013.12.30 ароматические нефтепродукты, например экстракт селективной очистки масел с характеристикой плотность при 20 С 0,9815 г/см 3 показатель преломления 1,5804 молекулярная масса 264 пределы кипения, С 232-436 групповой химический состав, мас.парафино-нафтеновые 8,1 циклические ароматические 91,2 смолы 0,7 количество кислородсодержащих функциональных групп, мг /г карбоксильных (-) - 0,12 сложноэфирных(-) - 1,38 гидроксильных(-) - 0,21 карбонильных(0) - 0,15 кальцинированная сода марка Б ОКП 21 3111 0100 второй сорт ОКП 21 3111 0140 с содержанием 23 - 99,3 мас.олеум 20 -ный с содержанием серной кислоты 104,5 , плотностью 1,8965 г/см 3 гидроокись натрия - 42,5 водный раствор цемент марки М-400 (ГОСТ 10178-85), ОАО Красносельскстройматериалы ПЦ-ДО,без минеральных добавок, с тонкостью помола 90,3 , истинной плотностью 3,0731 г/см 3,величиной удельной поверхности 2726 см 2/г, активностью 39,8 МПа крупный заполнитель - щебень производства ГП Гранит (г.п. Микашевичи) с максимальной крупностью зерен 20 мм. Физико-механические свойства щебня насыпная плотность 1451 кг/м 3, плотность 2654 кг/м 3, водопоглощение 1,60 мас. , дробимость 7,3 ,содержание глинистых и пылеватых частиц 0,79 мас. , влажность 0,68 мас.песок кварцевый для строительных работ, ГОСТ 6139-78, с модулем крупности Мк 2,06 для затворения бетонных смесей применялась обычная водопроводная вода, которая отвечала требованиям СТБ 1114. Оксидат получали путем получают путем каталитического окисления ароматических нефтепродуктов, например экстракта селективной очистки масел, в присутствии 0,5-3 мас.кальцинированной соды при температуре 110-220 С, расходе воздуха 5-8 л/(минкг) в течение 45-180 мин при атмосферном давлении. Конкретные условия получения оксидатов в соответствии с формулой изобретения, а также выходящие за ее пределы, их физико-химическая характеристика представлены в табл. 1. Таблица 1 Условия получения оксидатов и их физико-химическая характеристика Образцы оксидатов 1 2 3 4 1 2 3 4 5 Условия получения оксидатов Температура каталитического окисления ароматических неф 110 160 220 230 тепродуктов, С Продолжительность каталитического окисления ароматиче 45 85 180 190 ских нефтепродуктов, мин Расход воздуха, л/(минкг) 5 6 8 10 Давление, МПа атм атм атм атм Количество кальцинированной соды, мас.от ароматических 0,5 2 3 4 нефтепродуктов Физико-химическая характеристика оксидатов Плотность при 20 С, г/см 3 0,9863 0,9884 0,9927 0,9975 Показатели Количество кислородосодержащих функциональных групп, мг. Анализ табл. 1 показывает, что в случае не выполнения условий, указанных в формуле изобретения, качество оксидата снижалось, а именно произошло уменьшение количества функциональных групп карбоксильных, гидроксильных, карбонильных, сложноэфирных,ответственных за полярность оксидата, а в конечном итоге уменьшилась полярность пластификатора. А это, в свою очередь, ведет к уменьшению пластических свойств бетонных смесей. В то же время повышение полярности пластификатора благодаря увеличению количества полярных групп способствует образованию сольватной оболочки, что обеспечивает более низкую водопотребность для получения цементного теста нормальной густоты,что, в свою очередь, ведет к существенной активности цемента. Кроме того, полученные оксидаты отличались более высокой молекулярной массой, пределами кипения, ароматичностью, что улучшает условия более эффективного сульфирования и конденсации сульфированных продуктов формальдегидом. Пример получения пластификатора для цементобетонной смеси 1 мас. ч. оксидата ароматического нефтепродукта - оксидата экстракта селективной очистки масел (образец 2, табл. 1) обрабатывалась 20 -ным олеумом в количестве 1 мас.ч. в течение 60 мин при температуре 145 С, реакционную массу обрабатывают формальдегидом (формалином) из расчета 1 мас. ч. продуктов сульфирования и 1,2 мас. ч. формальдегида и конденсацию осуществляют при температуре 125 С в течение 3 ч при атмосферном давлении, затем реакционную массу нейтрализуют 42,5 -ной гидроокисью натрия до 7,5. Полученный пластификатор для цементобетонной смеси имел следующую характеристику массовая доля сухих веществ 65,7 , плотность при 20 С 1,2671 г/см, показатель активности водородных ионов 8,59. Использование пластификатора в цементопесчанной смеси в количестве 1,2 мас.от цемента марки М 400 показал подвижность бетонной смеси (осадка конуса) 24 см, предел прочности на растяжение при изгибе 7,5 МПа, а предел прочности на осевое сжатие 87 МПа при В/Ц, равном 0,31. Другие примеры выполнения способа получения пластификатора для цементобетонной смеси представлены в табл. 2. 17864 1 2013.12.30 Таблица 2 Условия получения пластификаторов и их характеристика Образцы пластификаторов 1 2 3 4 5 1 2 3 4 5 6 Условия получения пластификаторов Сульфирование оксидата ароматических нефтепродуктов Количество в мас. ч. оксидат ароматических нефте 1 1 1 1 1 продуктов (экстракт селективной очистки масел) 20 -ный олеум 0,95 1,0 1,2 0,90 1,25 Температура, С 140 160 175 135 180 Продолжительность, мин 120 90 30 25 130 Образец оксидата ароматических нефтепродуктов (экстракт 1 2 3 4 5 селективной очистки масел) Конденсация продуктов сульфирования формальдегидом Количество в мас. ч. продуктов 1 1 1 1 1 сульфирования формальдегида 0,95 1,2 1,5 0,9 1,6 Температура, С 105 125 145 100 150 Продолжительность, ч 2,8 3,6 4,2 4,6 2,4 Давление, МПа атм 1,05 1,2 атм 1,3 Нейтрализация реакционной массы гидроокисью натрия Показатель активности водо 7,5 8,5 8,6 7,4 8,7 родных ионов,Характеристика пластификаторов для цементобетонной смеси Плотность при 20 С, г/см 3 1,2586 1,2739 1,2967 1,2495 1,2603 Массовая доля сухих ве 65,1 66,2 65,8 63,2 64,4 ществ,Показатель активности водо 7,5 8,4 8,5 7,3 8,7 родных ионов,Испытание пластификатора в цементобетонной смеси количество пластификатора,0,8 1,2 1,0 1,0 1,0 мас.от цемента марка цемента М 400 М 400 М 400 М 400 М 400 подвижность бетонной смеси 20 28 24 12 18(осадка конуса), см предел прочности на растяжение 7,1 8,3 7,8 5,2 6,4 при изгибе, МПа предел прочности на осевое 79 90 87 58 75 сжатие, МПа водоцементное отношение, В/Ц 0,32 0,28 0,30 0,36 0,34 Результаты испытаний показывают, что в случае выполнения условий, указанных в формуле изобретения (образцы 1-3), показатели качества пластификаторов отвечают требованиям качества на современные пластификаторы. Показатели 17864 1 2013.12.30 В случае невыполнения условий, указанных в формуле изобретения (образцы пластификаторов 4,5), качество пластификаторов снижалось. Таким образом, заявляемый пластификатор для цементобетонных смесей найдет применение при изготовлении прежде всего напряженных массивных конструкций, например балок для мостов, плит перекрытий и др. Источники информации 1. Патент РФ 2039720, МПК 07 303/06,04 28/04 2418 24222430, 1995. 2. Патент РФ 2245856, МПК 07 303/06,04 28/04 2418 24222430, 2005. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 6

МПК / Метки

МПК: C04B 24/22

Метки: способ, цементобетонной, получения, пластификатора, смеси

Код ссылки

<a href="https://by.patents.su/6-17864-sposob-polucheniya-plastifikatora-dlya-cementobetonnojj-smesi.html" rel="bookmark" title="База патентов Беларуси">Способ получения пластификатора для цементобетонной смеси</a>

Предыдущий патент: Реактор электрохимический

Следующий патент: Способ обработки политетрафторэтилена и наполнителя для получения композиционных материалов

Случайный патент: Способ записи двухчастотных голограмм и устройство для его осуществления