Сопло для формирования полого волокна

Текст

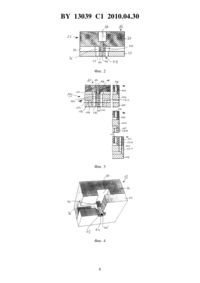

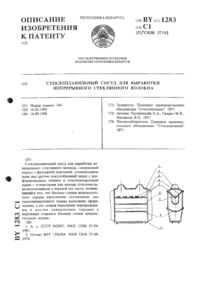

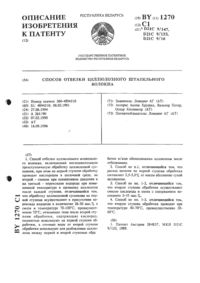

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СОПЛО ДЛЯ ФОРМИРОВАНИЯ ПОЛОГО ВОЛОКНА(71) Заявитель ФРЕЗЕНИУС МЕДИКЕЛ КЭАР ДОЙЧЛАНД ГМБХ(73) Патентообладатель ФРЕЗЕНИУС МЕДИКЕЛ КЭАР ДОЙЧЛАНД ГМБХ(57) 1. Сопло для формирования полого волокна, включающее три соединенные плоскостями друг с другом пластины, причем в первой пластине сформированы игольчатый стержень с центральным отверстием подачи агента коагуляции или несущего агента, зона гомогенизации, образованная в виде кольцевого пространства вокруг игольчатого стержня, каналы подачи массы, выходящие в зону гомогенизации, во второй пластине, примыкающей к первой пластине, сформированы дополнительный игольчатый стержень с центральным отверстием подачи агента коагуляции или несущего агента, концентрический кольцевой канал, примыкающий к зоне гомогенизации, дополнительные каналы подачи массы и дополнительная зона гомогенизации и в третьей пластине, примыкающей ко второй пластине, сформированы игла с центральным отверстием подачи агента коагуляции или несущего агента и два концентрических кольцевых зазора. 2. Сопло по п. 1, отличающееся тем, что пластины изготовлены из монокристаллического кремния или арсенида галлия , или германия. 3. Сопло по п. 1, отличающееся тем, что его внешний диаметр меньше 1 мм. 4. Сопло по п. 1, отличающееся тем, что его внешний диаметр меньше 0,45 мм. 13039 1 2010.04.30 Настоящее изобретение относится к соплу для формирования полого волокна в соответствии с вводной частью п. 1 формулы изобретения. Известны сопла для формирования полого волокна, которые используют для изготовления мембран из полимерного полого волокна. Как показано на приложенной фиг. 1, такие сопла 10 для формирования полого волокна состоят из корпуса 12 основания,изготовленного из металла, в котором сформировано множество отверстий 14, 16, 18, 22. В отверстии 14 установлена трубка 20, и в ней сформирован канал для прохода агента коагуляции или канал 22 для прохода несущего агента, предназначенный для подачи агента коагуляции или несущего агента. Отверстия 16 и 18 образуют каналы подачи массы полимера, которая выходит через кольцевой канал 22, который также сформирован соответствующим отверстием. При изготовлении известных сопел 10 для формирования полого волокна используют обычные способы обработки металла. По этой причине структура сопла образуется в виде узла из обеих частей сопла с неровностями, например, формы кольцевого пространства 22, возникающими из-за погрешностей производства при изготовлении корпуса 12 основания и трубки 20. Кроме того, возможно возникновение ошибок сборки, которые также приводят к получению неправильной формы. Наконец, сопла для формирования полого волокна известного уровня техники нельзя произвольно уменьшать до требуемого размера. Таким образом, задача настоящего изобретения состоит в создании сопла для формирования полого волокна, при использовании которого также можно изготовлять мембраны с тонкими капиллярами, причем эти сопла имеют минимальные допуски производства и требуются гораздо меньшие затраты при производстве таких сопел для формирования полого волокна. Указанная задача решается с помощью совокупности признаков п. 1 формулы изобретения. Таким образом, предложен совершенно новый способ изготовления сопел для формирования полого волокна, поскольку в настоящем изобретении предложено вместо обычной обработки металла использовать способы технологии микрообработки. В соответствии с настоящим изобретением собирают, по меньшей мере, два корпуса в форме пластин, сформированные с использованием технологии микрообработки, для формирования сопла для формирования полого волокна. Вторую неструктурированную пластину предпочтительно соединяют с первой пластиной, сформированной с использованием технологии микрообработки на основе данного способа, и вторую пластину структурируют только после присоединения к первой пластине. Пластины соединяют друг с другом по плоскости. С помощью нового способа производства достигается множество преимуществ. Во-первых, с помощью технологии микрообработки можно реализовать существенно меньшие размеры структуры сопла. Кроме того, можно обеспечить существенно более высокую точность в отношении формы сопла. Такая точность обеспечивается благодаря тому, что сопло формируют в ходе одного этапа. Она ограничена только точностью литографической маски, используемой в технологии микрообработки. Такие литографические маски, однако, могут быть получены с чрезвычайно высокой точностью, с допуском 100 нанометров. Другое преимущество способа, в соответствии с настоящим изобретением, состоит в существенном снижении затрат на производство сопел для формирования полого волокна. Специальные аспекты настоящего изобретения описаны в зависимых пунктах формулы изобретения, следующих после основного пункта формулы изобретения. Вообще говоря, все материалы, применяемые в технологии микрообработки, можно,естественно, использовать для изготовления сопел для формирования полого волокна, в соответствии с настоящим изобретением, при условии, что их можно анизотропно вытравливать и соединять. Однако в особенности предпочтительно использовать монокристаллический кремний, арсенид галлияили германий. 13039 1 2010.04.30 В соответствии с конкретным вариантом выполнения настоящего изобретения, сопло для формирования полого волокна состоит из двух пластин, с каналами подачи массы, зоной гомогенизации потока массы, отверстием подачи агента коагуляции/несущего агента с игольчатым штырем, вырезанным в первой пластине, при этом структура сопла имеет кольцевой зазор для массы и иглу с отверстием для агента коагуляции/несущего агента,вырезанным во второй пластине. В качестве альтернативы возможна также конструкция, в которой вторая пластина дополнительно содержит каналы подачи массы и зону гомогенизации потока массы. В данном случае эти элементы и игольчатый штырь не формируют в первой пластине. Особое свойство этой конструкции состоит в том, что игла сопла для формирования волокна соединена с первой пластиной только на торцевой поверхности. В таком предпочтительном аспекте сопло для формирования полого волокна, с помощью которого можно изготовлять простую капиллярную мембрану из полого волокна,предпочтительно имеет следующие размеры толщина первой пластины 0,250-1,500 мм толщина второй пластины 0,050-1,500 мм внешний диаметр иглы 0,020-1,500 мм длина иглы, включая стержень иглы 0,100-2,000 мм диаметр отверстия агента коагуляции 0,010-1,000 мм длина отверстия для агента коагуляции 0,150-2,500 мм внешний диаметр кольцевого зазора 0,040-3,000 мм длина кольцевого зазора 0,050-1,500 мм высота сопла для формирования волокна 0,300-3,000 мм длина кромки сопла для формирования волокна 1,000-25,00 мм. В другом предпочтительном аспекте настоящее изобретение содержит три пластины,причем первая пластина содержит каналы подачи, зону гомогенизации и игольчатый стержень с центральным отверстием подачи, вторая пластина, которая примыкает к первой пластине, содержит каналы подачи, зону гомогенизации и дополнительный игольчатый стержень с концентрическим кольцевым каналом и удлинением иглы, и в котором третья пластина, которая, в свою очередь, примыкает ко второй пластине, содержит структуру сопла, состоящую из центрального отверстия и двух концентрических кольцевых зазоров. С помощью такого сопла для формирования полого волокна, в соответствии с настоящим изобретением, можно изготовлять капиллярные мембраны с одновременно экструдируемыми двойными слоями. Альтернативный вариант выполнения состоит в том, что сопло для формирования полого волокна изготовлено из трех отдельных пластин, причем первая пластина содержит центральное отверстие подачи, вторая пластина, примыкающая к первой пластине, имеет параллельные каналы подачи и зоны гомогенизации, соединенные с ними, а также игольчатый стержень с концентрическим кольцевым каналом и центральным отверстием и третья пластина, примыкающая ко второй пластине, имеет структуру сопла, состоящую из центрального отверстия и двух концентрических кольцевых зазоров. Внешний диаметр многоканального сопла для формирования полого волокна предпочтительно меньше 1 мм. Внешний диаметр многоканального сопла для формирования полого волокна, в особенности предпочтительно, меньше или равен 0,45 мм. С помощью такого устройства можно изготовлять мембрану для диализа с внутренним диаметром 200-300 мкм. Другие детали и преимущества настоящего изобретения будут понятны на примере вариантов выполнения, представленных на чертежах. На них показаны фиг. 1 - схема вида в разрезе сопла для формирования полого волокна в соответствии с вариантом выполнения известного уровня техники 13039 1 2010.04.30 фиг. 2 - схема вида в разрезе сопла для формирования полого волокна в соответствии с первым аспектом настоящего изобретения фиг. 3 - схема вида в разрезе, представляющего сопло для формирования полого волокна, в соответствии со вторым вариантом выполнения настоящего изобретения, на которой показаны три варианта компоновки каналов подачи массы фиг. 4 - трехмерное представление с частичным разрезом сопла для формирования полого волокна по фиг. 2 и фиг. 5 - трехмерное представление с частичным разрезом сопла для формирования полого волокна в соответствии с вариантом выполнения, показанным на фиг. 3. На фиг. 2 показано сопло 10 для формирования полого волокна в соответствии с первым аспектом настоящего изобретения. Здесь общий корпус 26 основания сформирован путем соединения двух отдельных пластин 30 и 32. В первой пластине 30 с использованием соответствующего способа вытравливания, который более подробно будет описан ниже, сформированы каналы 34 подачи массы, зона 36 гомогенизации потока массы,отверстие 38 подачи агента коагуляции и игольчатый стержень 40. На фиг. 4 представлена аксонометрия конструкции сопла для формирования полого волокна, показанного на фиг. 2. Здесь можно видеть, что каналы подачи массы, то есть каналы осаждаемой полимерной массы, сформированы в форме креста в показанном здесь варианте выполнения. Зона 36 гомогенизации потока массы образована в виде кольцевого пространства вокруг игольчатого стержня 40. Отверстие 38 подачи агента коагуляции расширено в области,обращенной к внешней стороне, как, в частности, можно видеть на фиг. 2. На фиг. 2 и 4 также можно видеть вторую пластину 32, в которой выполнено отверстие 42 выпуска массы, непосредственно примыкающее к зоне 36 гомогенизации потока массы. Такое отверстие выпуска массы или кольцевой зазор 42 для массы образуются в структуре 48 высокоточного сопла при установке иглы 44 с отверстием для агента коагуляции. Например, в варианте выполнения, показанном на фиг. 2 и 4, при использовании монокристаллического кремния толщина первой пластины составляет 0,4 мм, толщина второй пластины составляет 0,1 мм, и внешний диаметр иглы составляет 0,05 мм, длина иглы, включая игольчатый стержень - 0,15 мм, диаметр отверстия 38 агента коагуляции в расширенной области - 0,1 мм, внешний диаметр кольцевого зазора 42 составляет 0,1 мм,и длина кольцевого зазора 42 составляет 0,1 мм. Высота корпуса основания 26, то есть общая высота сопла 10 для формирования полого волокна, соответственно составляет 0,5 мм,в то время как длина кромки корпуса 26 основания сопла 10 для формирования волокна составляет 2 мм. При изготовлении сопел для формирования полого волокна с помощью технологии микрообработки используют 2 круглые дискообразные подложки диаметром 100-300 мм. На этих подложках одновременно изготавливают множество структур сопла для формирования волокна. Отдельные сопла 10 для формирования полого волокна затем получают путем разделения обработанных подложек. Отделенные друг от друга сопла для формирования волокна могут быть затем обработаны с получением структуры отдельного сопла,как показано в настоящем описании, или также можно использовать множество структур сопла в виде одной составной структуры сопла. Такую составную структуру сопла получают, когда не все структуры сопла, формируемые на подложке, отделяют друг от друга, и множество структур сопла совместно образуют один блок с множеством сопел, который вырезают из подложки вдоль внешнего контура множества сопел. Изготовление сопел 10 для формирования волокна начинают с формирования соответствующей структуры на двух сторонах первой подложки, на которой формируют элементы 34, 36, 38, 40 пластины 30 сопла 10 для формирования полого волокна. Структуры получают с использованием последовательности стандартных литографических способов,то есть масок фоторезиста, ,или аналогичных, и с помощью стандартной обработки травлением. В качестве стандартных способов обработки травлением можно отметить,4 13039 1 2010.04.30 в частности, реактивное ионное травление (РИТ (, глубокое реактивное ионное травление (ГРИТ ( и криогенное травление. В частности, способы глубокого травления,такие как ГРИТ и криогенное травление, являются в особенности пригодными. Литографические маски для передней стороны и для задней стороны должны быть оптически совмещены друг с другом. Затем вторую подложку, из которой будет изготовлена вторая пластина, соединяют с соответствующим образом структурированной первой подложкой. При выполнении этого способа можно использовать любые способы соединения, анодное соединение, непосредственное соединение или тому подобные. Однако непосредственное соединение является в особенности пригодным, поскольку при этом обеспечиваются наибольшая прочность и, таким образом, хорошее удержание иглы на первой пластине. На следующем этапе изготовляют структуру 48 сопла с кольцевым зазором 42 и отверстие 46 для агента коагуляции с использованием способа двухэтапного вытравливания. На первом этапе формируют только более глубокое отверстие для агента коагуляции. На втором этапе обе структуры подвергают окончательной обработке вытравливанием. При этом снова используют указанные литографические процессы и области вытравливания, причем использование процесса глубокого травления является в этом случае более целесообразным, чем при обработке первой подложки. На конечном этапе отдельные сопла для формирования полого волокна, как уже было описано выше,отрезают от подложки с использованием соответствующих процессов разделения, таких как распиливание подложки или обработка лазером. Другие альтернативные аспекты настоящего изобретения поясняются ниже со ссылкой на фиг. 3 и 5. На этих чертежах показано сопло 10 для формирования полого волокна,предназначенное для производства полого волокна в виде двух одновременно экструдируемых слоев. Здесь сопло 10 для формирования полого волокна показано с корпусом 100 основания, состоящим из трех отдельных пластин 102, 104 и 106. Эти отдельные пластины, в свою очередь, изготовлены из монокристаллического кремния. Канал 108 подачи агента коагуляции вырезан в первой пластине. Кроме того, каналы 110, 112 подачи первого полимера сформированы так, что они выходят в соответствующую зону 114 гомогенизации. Зона 114 гомогенизации окружает соответствующий игольчатый стержень 116. Отверстие 118 для агента коагуляции аналогично вырезано во второй пластине 104 и окружено дополнительным игольчатым стержнем 120 и кольцевым пространством 122. Кроме того, дополнительные каналы 124 подачи вырезаны во второй пластине 104 с соответствующей зоной 126 гомогенизации. Наконец, третья пластина 106 содержит два кольцевых зазора 128 и 130 для соответствующих одновременно экструдируемых полимерных материалов, а также иглу 132 с отверстием 134 для агента коагуляции. В вариантах, показанных на фиг. 3, 3 и 3, представлены разные конструкции каждого из каналов 124 подачи. Хотя в варианте выполнения, показанном на фиг. 3, представлен канал 124 подачи для второго полимера, сформированный только во второй пластине 104, в варианте выполнения в соответствии с фиг. 3 он проходит как через вторую пластину 104, так и через третью пластину 106. В варианте выполнения, в соответствии с фиг. 3, канал 124 подачи для второго полимера проходит через вторую пластину 104 и первую пластину 102. Изображение, представленное на фиг. 5, соответствует виду в разрезе, показанному на фиг. 3, причем здесь более подробно показаны 8 каналов 112 подачи, расположенных в виде звезды, в то время как 4 канала 124 подачи расположены в форме креста. Три пластины 102, 104 и 106, в свою очередь, соединены друг с другом так, что формируется корпус 100 основания, с использованием соответствующего процесса соединения, предпочтительно с помощью непосредственного соединения. В остальном способ изготовления сопла 10 для формирования полого волокна, в соответствии с фиг. 3 и 5, соответствует приведенному выше подробному описанию со ссылкой на фиг. 2 и 4. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 7

МПК / Метки

МПК: D01D 5/00

Метки: полого, сопло, волокна, формирования

Код ссылки

<a href="https://by.patents.su/7-13039-soplo-dlya-formirovaniya-pologo-volokna.html" rel="bookmark" title="База патентов Беларуси">Сопло для формирования полого волокна</a>

Предыдущий патент: Искусственный клапан сердца

Следующий патент: Способ формирования грузовой единицы

Случайный патент: Способ вихревого измельчения материала и устройство для его осуществления