Устройство для поперечной прокатки

Текст

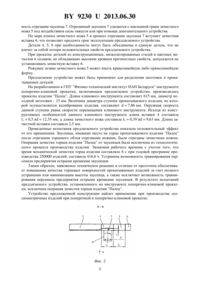

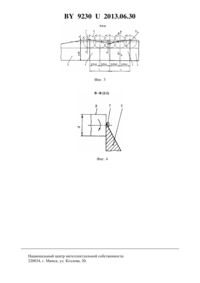

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ДЛЯ ПОПЕРЕЧНОЙ ПРОКАТКИ(71) Заявитель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(72) Автор Шалашный Сергей Владимирович(73) Патентообладатель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(57) 1. Устройство для поперечной прокатки, состоящее из пары либо пар отрезных ножей,которые расположены перед зоной калибрования изделия, причем один нож из пары имеет высоту более половины высоты клиновой сборки, а высота второго ножа составляет менее половины высоты клиновой сборки, отличающееся тем, что за отрезным ножом,имеющим высоту более половины высоты клиновой сборки, установлена вставка длиной 1(0,250,75) , причем вертикальная стенка вставки, обращенная к торцу прокатываемого изделия, отстоит от соответствующей стенки отрезного ножа на расстоянии,большем или равном высоте заусенца на торце изделия, а за вставкой установлен зачистной нож, режущее лезвие которого выполнено на длине 2(0,250,75) , где- диаметр прокатываемой ступени изделия, окружная скорость которой равна скорости перемещения инструмента. 2. Устройство по п. 1, отличающееся тем, что за зачистным ножом установлена зачистная вставка. 3. Устройство по п. 1, отличающееся тем, что высота режущего лезвия зачистного ножа составляет не менее однократного превышения высоты отрезного ножа над половиной высоты клиновой сборки. 92302013.06.30 Полезная модель относится к обработке металлов давлением и может быть использована при производстве осесимметричных изделий. Известно устройство для поперечной прокатки, содержащее установленные с возможностью взаимного возвратно-поступательного перемещения две плиты с закрепленными на них клиновыми инструментами и отрезными ножами, расположенными на торцах клиновых инструментов 1. С целью повышения стойкости и увеличения производительности каждый из отрезных ножей, расположенный на одной из плит, выполнен усеченным в поперечном сечении плоскостью, параллельной боковой грани ножа, расположенного на противолежащей плите, причем угол наклона боковой грани ножа с усеченной плоскостью больше угла наклона боковой грани ножа, расположенного на противолежащей плите, на 5-45. Недостатком конструкции данного устройства является то, что, учитывая необходимость гарантированного зазора между нижним и верхним ножами в их высших точках, в данном зазоре остается определенный объем металла. После отделения торцевого облоя данный объем металла остается на торце изделия в виде заусенца. Заусенец затрудняет последующую механическую обработку изделия и вызывает угрозу травмирования персонала. Известно устройство для поперечной прокатки осесимметричных изделий, содержащее клиновидные деформирующие элементы, калибрующие элементы, одну или несколько пар отрезных ножей, имеющих наклонные деформирующие грани, причем один нож из пары имеет высоту более половины высоты клиновой сборки, а высота второго ножа составляет менее половины высоты клиновой сборки 2 (прототип). Отрезные ножи расположены перед зоной калибрования изделия. Клиновой инструмент может иметь плоскую или криволинейную форму. В процессе отрезания торцевого облоя боковые наклонные грани ножей создают необходимый для вращения изделия крутящий момент, а расстояние между режущими лезвиями ножей в процессе отрезания уменьшается в конце ножей до зазора определенной величины. Величина данного зазора зависит от величины зазоров, имеющих место в прокатной клети стана до начала процесса прокатки изделия и жесткости прокатной клети стана. При прокатке изделия возникают распорные усилия, которые устраняют зазоры в прокатной клети стана и упруго деформируют прокатную клеть. В результате этого между горизонтальными площадками пары ножей, которые расположены в конце ножей, появляется зазор определенной величины. Металл, находящийся в данном зазоре, до момента окончательного отделения облоя, является связующим элементом между прокатываемым изделием и торцевым облоем, причем его пластические и прочностные свойства соответствуют свойствам торцевого облоя и изделия. После отделения облоя металл, находящийся в зазоре, остается на торце изделия в виде заусенца, несмотря на то, что при данной конструкции устройства продольная ось отхода смещена относительно продольной оси изделия. Недостатком конструкции данного устройства является остающийся на торце прокатанного изделия заусенец, который затрудняет его последующую механическую обработку, например делает невозможной операцию изготовления центровых отверстий в торце изделия без предварительной операции по зачистке заусенцев. Недостатком конструкции данного устройства является возможность травмирования персонала предприятия острыми кромками заусенцев. Задачей данной полезной модели является повышение качества торцевых поверхностей прокатываемых изделий за счет полного устранения или минимизации высоты заусенца, а также исключение возможности травмирования персонала предприятия острыми кромками заусенцев. Поставленная задача решается тем, что в устройстве для поперечной прокатки, состоящем из пары либо пар отрезных ножей, которые расположены перед зоной калибрования изделия, причем один нож из пары имеет высоту более половины высоты клиновой сборки, а высота второго ножа составляет менее половины высоты клиновой сборки, за 2 92302013.06.30 отрезным ножом, имеющим высоту более половины высоты клиновой сборки, установлена вставка длиной 1(0,250,75) , причем вертикальная стенка вставки, обращенная к торцу прокатываемого изделия, отстоит от соответствующей стенки отрезного ножа на расстоянии, большем или равном высоте заусенца на торце изделия, а за вставкой установлен зачистной нож, режущее лезвие которого выполнено на длине 2(0,250,75) ,где- диаметр прокатываемой ступени изделия, окружная скорость которой равна скорости перемещения инструмента а также тем, что за зачистным ножом установлена зачистная вставка а также тем, что высота режущего лезвия зачистного ножа составляет не менее однократного превышения высоты отрезного ножа над половиной высоты клиновой сборки. Задача решается благодаря выявленной закономерности кинематики перемещения заусенца, расположенного на торце прокатываемого изделия, в зоне калибрования детали после окончания отрезных ножей. В конце отрезных ножей заусенец располагается на верхней горизонтальной площадке ножа, имеющего высоту более половины высоты клиновой сборки, а следовательно, и выше продольной оси прокатываемого изделия. Разность указанных высот называется величиной перекрытия оси прокатываемого изделия. Вращение изделия после окончания отрезных ножей на длине 0,5 приводит к тому, что заусенец, расположенный асимметрично к продольной оси изделия, занимает новое положение,высота которого ниже оси изделия. То есть на пути 0,5 заусенец опустился в вертикальном направлении на удвоенную величину перекрытия оси изделия. На данном отрезке пути заусенец не должен быть деформирован деталями устройства. Для этого вертикальная стенка вставки, обращенная к торцу прокатываемого изделия, отстоит от торца изделия на расстоянии, большем или равном высоте заусенца. Дальнейшее вращение изделия на отрезке пути 0,5 приводит к тому, что заусенец из крайнего нижнего положения перемещается в крайнее верхнее положение, то есть на тот же уровень, на котором заусенец находился в конце отрезных ножей, поднявшись при этом в вертикальном направлении на удвоенную величину перекрытия оси. Поэтому для устранения заусенца на отрезке пути 0,5 установлен зачистной нож, режущее лезвие и наклонные грани которого отрезают заусенец. После отрезки заусенец удаляется с наклонных граней зачистных ножей под воздействием силы тяжести или при помощи дополнительного устройства. Гравюра лезвия зачистного ножа располагается выше либо совпадает с линией, по которой перемещается заусенец при вращении изделия. За зачистным ножом располагается зачистная вставка, которая позволяет продлить срок эксплуатации зачистного ножа без снижения качества процесса отрезания заусенца. Вставка, расположенная за отрезным ножом, и зачистной нож имеют длины 1(0,250,75)и 2(0,250,75)соответственно. Оптимальные длины данных элементов, исходя из кинематики перемещения заусенца, составляют 10,5 и 20,5 соответственно. Применение вставки и зачистного ножа длиной 0,2510,5 и 0,2520,5 соответственно связано с тем, что длина участка калибрования прокатываемого изделия после отрезных ножей может быть назначена при основных расчетах инструмента менее величины . Применение вставки и зачистного ножа длиной 10,25 и 20,25 соответственно делает не эффективным предлагаемое устройство, так как высота режущего лезвия зачистного ножа становится менее однократной величины перекрытия оси изделия, что приводит к снижению качества операции отрезки заусенца. Применение вставки и зачистного ножа длиной 0,510,75 и 0,520,75 соответственно приводит к незначительному росту срока эксплуатации зачистного ножа, но увеличивают длину участка калибрования, что может негативно повлиять на работу клиновидных элементов, расположенных до отрезных ножей, ввиду сокращения их длины. Применение вставки и зачистного ножа длиной 10,75 и 20,75 соответственно ограничено тем, что на практике длина калибрующего участка не превышает 1,5 . 3 92302013.06.30 Калибрование нескольких ступеней изделия, имеющих различные диаметры, как правило, осуществляется одновременно. Величина диаметраможет быть определена по усмотрению разработчика инструмента. В описании предлагаемого устройства рассматривается такой вариант конструкции изделия, при котором от ступени, имеющей окружную скорость, равную скорости перемещения инструмента, отрезается торцевой облой. Клиновой инструмент, в состав которого входит предлагаемое устройство, может иметь плоскую либо криволинейную форму. Предлагаемое устройство может быть использовано в поперечно-клиновой прокатке. На фиг. 1 показано предлагаемое устройство в рабочем положении, общий вид на фиг. 2 - то же, сечение - на фиг. 1, прокатываемое изделие переместилось в зону вставки, расположенной за отрезным ножом на фиг. 3 - то же, вид Б на фиг. 2 на фиг. 4 - то же,сечение - на фиг. 3. На фиг. 1-4 круговой стрелкой указано направление вращения изделия в процессе его обработки. На фиг. 1 стрелками указано направление перемещения инструментов. Возможен вариант, при котором один из инструментов совершает перемещение в процессе прокатки, а второй инструмент остается неподвижным. В заявляемом техническом решении рассматривается плоский клиновой инструмент. В процессе отрезания торцевого облоя 1 участвуют два отрезных ножа 2 и 3. Вставка 4, зачистной нож 5, зачистная вставка 6 участвуют в отрезании заусенца 7. Отрезание торцевого облоя 1 и заусенца 7 осуществляется от ступени изделия 8 диаметром . В имеющемся между отрезными ножами 2 и 3 зазоре величинойрасполагается заусенец 7,который является частью прокатываемого изделия 8. Высота клиновой сборки составляет величину . Нож 3 имеет высоту 0,5- более половины высоты клиновой сборки, а нож 2 имеет высоту 0,5-- менее половины высоты клиновой сборки, где- величина перекрытия оси изделия. Вертикальная стенка вставки 4, обращенная к торцу прокатываемого изделия, отстоит от соответствующей стенки отрезного ножа 3 на расстоянии ,которое равно либо превосходит высоту заусенца 7 в направлении продольной оси изделия. Вставка 4 и зачистной нож 5 имеют длину 1 и 2 соответственно. Предлагаемое устройство работает следующим образом. В исходном положении (фиг. 1) прокатываемое изделие 8 с находящимся на ее торце заусенцем 7 находится в конце отрезных ножей 2 и 3, торцевой облой 1 отделен от прокатываемого изделия 8. При дальнейшем перемещении инструментов относительно друг друга прокатываемое изделие 8 входит в зону расположения вставки 4. Благодаря зазору величиной(фиг. 2) заусенец 7 не деформируется и в таком состоянии перемещается к началу зачистного ножа 5. Кинематика перемещения заусенца 7 в зоне расположения вставки 4 и зачистного ножа 5 представлена на фиг. 3, при этом вставка 4 и зачистной нож 5 имеют длины, равные 0,5 , что является оптимальным с точки зрения отрезания заусенца 7 от торца прокатываемого изделия. Штриховыми линиями показан путь, по которому перемещается заусенец 7 в том случае, если зачистной нож 5 не установлен в предлагаемую конструкцию. На пути длиной 10,5 в зоне расположения вставки 4 заусенец 7 из исходного положения опускается вниз в вертикальном направлении на величину 2 , что делает возможным его отрезание зачистным ножом 5 на пути длиной 20,5 . Для эффективного отрезания заусенца 7 режущее лезвие зачистного ножа 5 располагается на уровне либо выше штриховой линии, изображенной в зоне расположения зачистного ножа 5. На фиг. 4 изображен момент отрезания заусенца 7 зачистным ножом 5 от прокатываемой детали 8. Незначительные нагрузки, действующие на вершине режущего лезвия зачистного ножа 5 в процессе отрезания заусенца 7, позволяют выполнять вершину режущего лезвия зачистного ножа 5 острой либо с минимальным радиусом или площадкой, в отличие от режущих лезвий отрезных ножей 2 и 3. Угол наклона боковой грани зачистного ножа 5 относительно горизонтальной поверхности может быть выполнен больше, чем тот же угол наклона отрезных ножей 2 и 3, что также увеличивает эффектив 4 92302013.06.30 ность отрезания заусенца 7. Отрезанный заусенец 7 удаляется с наклонной грани зачистного ножа 5 под воздействием силы тяжести или при помощи дополнительного устройства. По мере износа зачистного ножа 5 в процесс отрезания заусенца 7 вступает зачистная вставка 6, что позволяет продлить срок эксплуатации предлагаемого устройства. Детали 4, 5, 6 при необходимости могут быть объединены в единую деталь, что не влечет за собой потери положительных свойств предлагаемого устройства. При прокатке деталей из конструкционных, низколегированных сталей и цветных металлов и сплавов, не обладающих высоким уровнем прочностных свойств, допускается не устанавливать зачистную вставку 6. Режущее лезвие зачистного ножа 5 может иметь криволинейную либо прямолинейную форму. Предлагаемое устройство может быть применено для разделения заготовок и прокатываемых деталей. На разработанном в ГНУ Физико-технический институт НАН Беларуси инструменте поперечно-клиновой прокатки, включающем предлагаемое устройство, производилась прокатка изделия Палец. Длина клинового инструмента составляет 615 мм, диаметр исходной заготовки - 15 мм. Величина диаметра ступени прокатываемого изделия, по которой осуществляется калибрование изделия, составляет 7,86 мм. Окружная скорость данной ступени равна скорости перемещения клинового инструмента. Исходя из конструктивных особенностей данного клинового инструмента длина вставки 4 составила 10,512,35 мм, а длина зачистного ножа составила 20,399,63 мм. Длина зачистной вставки составила 2,5 мм. Проведенные испытания предлагаемого устройства показали положительный эффект от его применения. Заусенцы, имевшие место на торце прокатываемого изделия Палец после отрезания торцевого облоя отрезными ножами, были отрезаны зачистным ножом. Операция зачистки торцев изделия Палец от заусенцев была исключена из технологического процесса производства изделия. Экономия рабочего времени с учетом того, что время механической зачистки торца изделия составляло 6 с при годовой программе производства 250000 изделий, составила 416,6 ч. Устранена возможность травмирования персонала предприятия острыми кромками заусенцев. Таким образом, заявляемое техническое решение в отличие от прототипа обеспечивает повышение качества торцевых поверхностей прокатываемых изделий за счет полного устранения или минимизации высоты заусенца, а также исключает возможность травмирования персонала предприятия острыми кромками заусенцев. В результате испытаний предлагаемого устройства, установленного на инструменте поперечно-клиновой прокатки, исключена операция зачистки торцев изделия Палец. Устройство предложенной конструкции найдет применение при производстве осесимметричных изделий при поперечной и поперечно-клиновой прокатке. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 6

МПК / Метки

МПК: B21H 1/18

Метки: поперечной, устройство, прокатки

Код ссылки

<a href="https://by.patents.su/6-u9230-ustrojjstvo-dlya-poperechnojj-prokatki.html" rel="bookmark" title="База патентов Беларуси">Устройство для поперечной прокатки</a>

Предыдущий патент: Устройство для контроля усталостных трещин в ферромагнетике при изгибных испытаниях

Следующий патент: Транспортер-загрузчик картофеля с приспособлением для обработки консервантом клубнеплодов, закладываемых на хранение

Случайный патент: Трансмиссия модульной конструкции и силовой агрегат, оборудованный такой трансмиссией