Платформа технологическая

Номер патента: U 7434

Опубликовано: 30.08.2011

Авторы: Кротиков Сергей Петрович, Довженок Лидия Николаевна, Иваньков Александр Николаевич, Скорина Вячеслав Петрович, Алампиев Олег Александрович, Демлянко Татьяна Викторовна

Текст

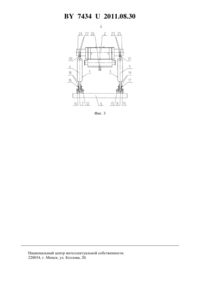

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Открытое акционерное общество Сейсмотехника(72) Авторы Алампиев Олег Александрович Кротиков Сергей Петрович Иваньков Александр Николаевич Демлянко Татьяна Викторовна Довженок Лидия Николаевна Скорина Вячеслав Петрович(73) Патентообладатель Открытое акционерное общество Сейсмотехника(57) Платформа технологическая, включающая раму с консольной балкой, выполненные в виде гидроцилиндров опорные стойки и гидросистему управления, отличающаяся тем,что она снабжена опорной плитой и расположенными относительно продольной оси рамы кривошипами, одними концами шарнирно соединенными с передней частью рамы и противоположными концами - с опорной плитой, а гидроцилиндры одними своими концами шарнирно связаны с кривошипами в зоне их соединения с опорной плитой и противоположными концами - с консольной балкой, при этом рама контактирует с грунтом нижней своей частью при эксплуатационном положении. 74342011.08.30 Полезная модель относится к безрельсовым транспортным средствам и может быть использована в конструкции автомобильных прицепов, в частности их опорных устройств. Известно опорное устройство полуприцепа 1, включающее опорные стойки. Одни концы опорных стоек снабжены осями с опорными колесами, а другие - зубчатыми колесами. Зубчатые колеса взаимодействуют с зубчатым венцом, установленным посредством скользящей шпонки на стержне, жестко закрепленном на раме полуприцепа. Поперечина закреплена на стержне подвижно, подпружинена относительно него пружиной сжатия и снабжена упорами, контактирующими с криволинейной формы направляющей, жестко установленной на раме. Полуприцеп соединен посредством седельного устройства с тягачом. На опорных стойках жестко закреплены упорные фланцы. Недостатком данного устройства является то, что опорное устройство полуприцепа не обеспечивает возможности установки рамы полуприцепа на грунт в эксплуатационном положении. Этот недостаток ухудшает эксплуатационные характеристики опорного устройства. Наиболее близким техническим решением является опорное устройство полуприцепа 2, содержащее опорные стойки, каждая из которых включает гидроцилиндр двухстороннего действия, шарнирно соединенный с рамой полуприцепа, шток которого соединен с опорной пятой. Шток с поршнем выполнен с осевой проточкой, в которой установлена пружина выдвижения штока. На штоке свободно установлена втулка-упор, подпружиненная пружиной относительно корпуса гидроцилиндра. Втулка-упор снабжена фиксатором ее положения на штоке. Устройство также включает подкос, шарнирно связанный с корпусом гидроцилиндра и рамой полуприцепа. Подкос состоит из двух рычагов, соединенных между собой шарниром. На рычаге выполнен упор, ограничивающий угол поворота рычагов относительно друг друга. Втулка-упор и общий шарнир рычагов подкоса соединены между собой посредством шарнирной тяги. Фиксирование опорной стойки в транспортном положении осуществляется замком, взаимодействующим с языком-упором, закрепленным на тяге. Гидравлическая система управления включает в себя емкость для рабочей жидкости, насос, кран управления, переключающий золотник и линии связи. Перевод устройства из транспортного положения в эксплуатационное осуществляется следующим образом. При открытом замке кран управления переводят в положение открыто, золотник ставят в положение, при котором емкость соединяется с обеими(надпоршневой и подпоршневой) полостями гидроцилиндра. Под действием пружины шток начинает выдвигаться, при этом надпоршневая полость гидроцилиндра заполняется рабочей жидкостью из емкости, а жидкость из подпоршневой полости вытесняется. При выдвижении штока вместе с ним перемещается и втулка-упор, увлекая за собой тягу, которая через шарнир подкоса поворачивает рычаги вокруг шарнира на раме полуприцепа и шарнира на корпусе гидроцилиндра. При полном раскрытии рычажного подкоса гидроцилиндр занимает вертикальное положение, пружина через втулку-упор передает усилие на тягу, которая фиксирует рычаги подкоса в рабочем положении, при этом упор фиксирует взаимное положение рычагов подкоса, препятствуя их дальнейшему перемещению. После того как подкос зафиксировался в рабочем положении, открывают фиксатор втулки-упора, шток под действием пружины выдвигается до упора пяты в грунт. Гидрозамок позволяет рабочей жидкости входить в надпоршневую полость гидроцилиндра, но препятствует самопроизвольному выходу жидкости из этой полости, поэтому в рабочем положении нагрузку от полуприцепа через шток (стойку) воспринимает в основном рабочая жидкость в надпоршневой полости, а не пружина. Перевод опорного устройства из эксплуатационного положения в транспортное осуществляется включением насоса и подачей под давлением рабочей жидкости в подпорш 2 74342011.08.30 невую полость гидроцилиндра, при этом кран переводится в положение закрыто, а золотник устанавливается в верхнее положение, при этом гидрозамок под действием давления жидкости открыт. Шток при своем перемещении вверх и своим фланцем упирается во втулку-упор, увлекает ее за собой, при этом фиксатор жестко фиксирует втулку на штоке. Дальнейшее движение штока совместно с втулкой-упором приводит к складыванию рычажного подкоса опорной стойки, так как тяга, упираясь в шарнир, связывающий ее с рычагами подкоса, вызывает поворот последних вокруг шарниров на раме полуприцепа и на корпусе гидроцилиндра. Опорная стойка занимает транспортное положение, в котором фиксируется замком. Недостатком данного опорного устройства является то, что оно не обеспечивает возможность установки рамы полуприцепа на грунт, т.е. не обеспечивает ее разгрузку. Дополнительно в этом случае не представляется возможным увеличивать нагрузку на раму полуприцепа в эксплуатационном положении. Эти недостатки ухудшают эксплуатационные характеристики. Техническая задача, на решение которой направлена заявляемая полезная модель устранение вышеуказанных недостатков, а именно улучшение эксплуатационных характеристик. Решение технической задачи достигается тем, что платформа технологическая, включающая раму с консольной балкой, выполненные в виде гидроцилиндров опорные стойки,и гидросистему управления, снабжена опорной плитой и расположенными относительно продольной оси рамы кривошипами, одними концами шарнирно соединенными с передней частью рамы и противоположными концами - с опорной плитой, а гидроцилиндры одними своими концами шарнирно связаны с кривошипами в зоне их соединения с опорной плитой и противоположными концами - с консольной балкой, при этом рама контактирует с грунтом нижней своей частью при эксплуатационном положении. Сущность полезной модели поясняется чертежами, где на фиг. 1 показан общий вид в эксплуатационном положении, т.е. когда рама и опорная плита контактирует с грунтом, а штоки гидроцилиндров находятся во втянутом положении на фиг. 2 показан общий вид в поднятом положении, т.е. когда опорная плита опирается на грунт, штоки гидроцилиндров выдвинуты, а рама находится в поднятом положении на фиг. 3 вид по стрелке А на фиг. 1. Технологическая платформа содержит раму 1 (см. фиг. 1, 2, 3) с консольной балкой 2,опорные стойки 3, каждая из которых включает гидроцилиндры 4 и 5 двухстороннего действия, опорную плиту 6 и кривошипы 7 и 8. Кривошипы 7 и 8 оппозитно расположены относительно продольной оси 9 рамы 1 и одними своими концами шарнирно соединены с передней частью рамы 1 осями 10 и 11 соответственно, а противоположными концами - с опорной плитой 6 в средней ее части пальцами 12 и 13 через кронштейны 14 и 15. Гидроцилиндры 4 и 5 двухстороннего действия одними своими концами шарнирно соединены с кривошипами 7 и 8 посредством пальцев 16 и 17. Пальцы 16 и 17 в свою очередь соединены со щеками 18 и 19, которые жестко связаны с концами кривошипов 7 и 8 соответственно. Противоположными концами гидроцилиндры 4 и 5 посредством осей 20 и 21 шарнирно соединены со щеками 22 и 23. Щеки 22 и 23 жестко связаны сцапфами 24 и 25, которые в свою очередь жестко соединены с консольной балкой 2. В нижней части консольной балки 2 установлен палец 26 для сцепки с седлом седельного тягача (на фиг. не показан). На раме 1 установлено нефтепромысловое оборудование 27. Гидросистема управления 28 включает в себя гидробак 29 для рабочей жидкости и гидронасос 30 с приводом 31, фильтр 32, гидроклапан 33, гидрораспределитель 34 с ручным управлением и гидрозамок 35. В линии всасывания 36 гидронасоса установлен кран 37. Нагнетательная линия 38 гидронасоса 30 через фильтр 32 соединяется с гидрораспределителем 34, который в свою очередь сливной гидролинией 39 соединяется с гидробаком 74342011.08.30 29. Гидрораспределитель 34 гидролиниями 40 и 41 соединен с гидрозамком 35 и далее гидролиниями 42 и 43 с гидроцилиндрами 4 и 5 двухстороннего действия. Устройство работает следующим образом. При эксплуатационном положении рама 1 своей нижней частью контактирует с грунтом. Опорная плита 6 также своей нижней частью контактирует с грунтом, при этом штоки гидроцилиндров 4 и 5 двухстороннего действия находится во втянутом положении. В данном эксплуатационном положении рама 1 несет значительно большую нагрузку и поэтому обеспечивает стабильную работу бурового оборудования 27. В этом случае могут быть использованы буровые насосы (на фиг. не показаны), блок очистки бурового раствора (емкости заполняются буровым раствором, на фиг. не показаны), блок горючесмазочных материалов (емкости заполнены, например, дизельным топливом, на фиг. не показаны) и др. оборудование. Перевод платформы технологической из эксплуатационного положения в транспортное производится следующим образом. Предварительно с рамы 1 снимается статическая нагрузка, за счет опорожнения емкостей, например, от бурового раствора, если это блок очистки бурового раствора, или от горюче-смазочного материала, если это блок горючесмазочного материала. Если это насосный блок, то останавливают работу буровых насосов и производят демонтаж части вспомогательного оборудования. Предварительно в гидросистеме управления 28 открывают кран 37 и при помощи линии всасывания 36 соединяют гидробак 29 с насосом 30. Включают привод 31 и приводят во вращение гидронасос 30, который нагнетает под давлением рабочую жидкость в нагнетательную линию 38. Рабочая жидкость под давлением проходит через фильтр 32, где очищается от инородных частиц, и дальше поступает на вход гидрораспределителя 34, а его выход сливной гидролинией 39 соединяется с гидробаком 29. Гидроклапан 33 поддерживает определенное рабочее давление в нагнетательной гидролинии 38. При включении гидрораспределителя 34 вправо поток рабочей жидкости под давлением по гидролинии 40 поступает в гидрозамок 35, который под действием давления рабочей жидкости открывается и по гидролинии 42 направляет этот поток в бесштоковые полости (на фиг. не показаны) гидроцилиндров 4 и 5 двухстороннего действия. При этом их штоковые полости по гидролинии 43 через гидрозамок 35 и гидрораспределитель 34 соединяются со сливной гидролинией 39 и далее с гидробаком. Под действием давления рабочей жидкости штока (на фиг. не показаны) гидроцилиндров 4 и 5 выдвигаются и прижимают опорную плиту 6 к грунту. При дальнейшем выдвижении штоков гидроцилиндров 4 и 5 рама 1 отрывается от грунта и вместе с консольной балкой 2 и смонтированным на ней буровым оборудованием поднимается вверх, при этом кривошипы 7 и 8, расположенные оппозитно относительно продольной оси 9, поворачиваются на осях 10 и 11 и обеспечивают вертикальное перемещение рамы 1. Усилия от гидроцилиндров 4 и 5 в верхней части передается на консольную балку 2 через оси 20 и 21, щеки 22 и 23 и цапфы 24 и 25 соответственно. Усилия от штоков гидроцилиндров 4 и 5 в нижней части передаются опорной плите 6 через пальцы 16 и 17, щеки 18 и 19, кривошипы 7 и 8, оси 12 и 13 и кронштейны 14 и 15 соответственно. При выдвижении штоков (на фиг. не показаны) гидроцилиндров 4 и 5 на полный ход,палец 26 консольной балки 2 поднимается на высоту, достаточную для подвода седельного устройства седельного тягача (на фиг. не показаны). При расположении седельного устройства под пальцем 26 переключают гидрораспределитель 34 влево и соединяют опоковые полости (на фиг. не показаны) гидроцилиндров 4 и 5 по гидролиниям 43 и 41 с нагнетательной гидролинией 38, а их бесштоковые полости (на фиг. не показаны) по гидролиниям 42 и 40 соединяются со сливной гидролинией 39. Под действием давления рабочей жидкости и веса бурового оборудования 27 рама 1 вместе с консольной балкой 2 и пальцем 26 опускается вниз до посадки пальца 26 в гнездо седельного тягача (на фиг. не 4 74342011.08.30 показаны). При дальнейшей подаче рабочей жидкости в бесштоковые полости (на фиг. не показаны) гидроцилиндров 4 и 5 опорная плита 6 поднимается вверх. После поднятия опорной плиты 6 вверх гидрораспределитель 34 устанавливают в среднее положение и выключают привод 31 гидронасоса 30. В этом случае обеспечивается установка платформы технологической в транспортное положение и его транспортировка седельным тягачом (на фиг. не показан). Гидрозамок 35 обеспечивает надежную герметизацию гидролинией 42 и 43, что исключает возможность опускания опорной плиты вниз при транспортировке. При переезде на новую точку эксплуатации платформу технологическую вместе с буровым оборудованием устанавливают в требуемом месте и в вышеописываемом порядке раму 1 вместе со смонтируемым на ней буровым оборудованием 27 опускают до контакта ее нижней части с грунтом. Таким образом, платформа технологическая, включающая раму 1 с ее консольной балкой 2, опорные стойки 3, выполненные в виде гидроцилиндров 4 и 5 двухстороннего действия, гидросистему управления 28 и снабженная опорной плитой 6 и оппозитно расположенными относительно продольной оси 9 рамы 1 кривошипами 7 и 8, одними концами осей 10 и 11 шарнирно соединенными с передней частью рамы 1, а противоположными концами посредством кронштейнов 14 и 15 и пальцев 12 и 13 - с опорной плитой 6, обеспечивают вертикальное перемещение рамы 1 с расположенным на нем буровым оборудованием 27 под действием силы, развиваемой гидроцилиндрами 4 и 5. Гидроцилиндры 4 и 5 двухстороннего действия одними своими концами посредством пальцев 16 и 17, щек 18 и 19 шарнирно соединены с кривошипами 7 и 8 в зоне их соединения с опорной плитой 6, а противоположными концами посредством пальцев 20 и 21,щек 22 и 23, цапф 24 и 25, с консольной балкой 2 рамы 1, обеспечивают при помощи гидросистемы управления 28 развитие требуемых усилий для подъема-опускания консольной балки 2 с рамой 1 относительно опорной плиты 6. Отличительными признаками полезной модели обеспечиваются подъем рамы 1 с ее консольной балкой 2 и смонтированным на ней буровым оборудованием 27 для обеспечения сцепления пальцем 26 со сцепным устройством седельного тягача (на фиг. не показаны), расцепление с седельным тягачом, установка нижней частью рамы 1 на грунт. Вышеуказанные отличительные признаки формулы полезной модели платформы технологической обеспечивают решение технической задачи полезной модели и, как следствие, улучшают эксплуатационные характеристики. На дату подачи заявки на полезную модель в ОАО Сейсмотехника идет серийное изготовление платформы технологической. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 6

МПК / Метки

МПК: B62D 53/06

Метки: технологическая, платформа

Код ссылки

<a href="https://by.patents.su/6-u7434-platforma-tehnologicheskaya.html" rel="bookmark" title="База патентов Беларуси">Платформа технологическая</a>

Предыдущий патент: Болометрический приемник

Следующий патент: Режуще-формообразующий инструмент

Случайный патент: Установка для сухой подготовки к помулу зернообразного продовольственного и кормового продукта