Технологический узел для изготовления формообразующего инструмента напылением

Номер патента: U 6235

Опубликовано: 30.06.2010

Авторы: Хлебцевич Всеволод Алексеевич, Соколов Юрий Валентинович, Позняк Ирина Геннадьевна

Текст

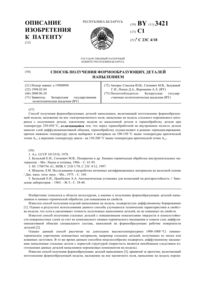

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ ТЕХНОЛОГИЧЕСКИЙ УЗЕЛ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА НАПЫЛЕНИЕМ(71) Заявитель Белорусский национальный технический университет(72) Авторы Соколов Юрий Валентинович Хлебцевич Всеволод Алексеевич Позняк Ирина Геннадьевна(73) Патентообладатель Белорусский национальный технический университет(57) Технологический узел для изготовления формообразующего инструмента напылением, содержащий двухполюсную электромагнитную систему переменной полярности, технологический вращаемый стол, кинематически связанный с магнитопроводом-траверсой электромагнитной системы, и источник газовой плазмы, отличающийся тем, что технологический вращаемый стол снабжен средством для возбуждения импульсного магнитного поля синхронно импульсам источника потока плазмы с направлением вектора напряженности под углом к потоку плазмы, причем средство для возбуждения импульсного магнитного поля выполнено в виде соленоида, охватывающего технологический вращаемый стол. 62352010.06.30 Полезная модель относится к порошковой металлургии и предназначена для изготовления формообразующего инструмента технологической оснастки типа матриц, прессформ, волок для обработки материалов давлением и других, получаемых технологией плазменного напыления. Известно устройство для изготовления формообразующего инструмента с одновременным снятием в нем внутренних напряжений, содержащее электромеханический вибратор с дисбалансом ротора, на столе которого размещена инструментальная оснастка,закрепленная посредством винтовых прихватов 1. Известное устройство отличают высокая производительность, простота конструкции и возможность стабилизации внутренних напряжений в получаемых изделиях простой пространственной формы. Недостаток устройства проявляется в анизотропии распределения остаточных напряжений по объему изделия в процессе его изготовления, имеющего конструктивные особенности в виде сложной конфигурации. В качестве прототипа принято устройство технологического узла для изготовления формообразующего инструмента - изделия технологической оснастки, получаемой напылением, преимущественно матриц, пресс-форм и кокилей, содержащее двухполюсную электромагнитную систему переменной полярности, включающую подвижный магнитопроводтраверсу, установленный с зазором над полюсными наконечниками электромагнитной системы с возможностью регулирования зазора, величина которого соответствует заданному интервалу резонансных частот двухполюсной электромагнитной системы, технологический модельный стол, кинематически связанный с магнитопроводом-траверсой и выполненный с возможностью вращения вокруг своей оси, и источник напыления газовой плазмы 2. Известное устройство позволяет улучшить качество изделий при обработке формообразующих деталей с простой формой и геометрией гравюры. Недостаток проявляется в снижении качества изделия за счет наличия анизотропии внутренних напряжений в части объема изделия сложной пространственной формы, которая снижает однородность макроструктуры и плотность напыляемой на модель оболочки изделия и, соответственно, ограничивает технологические возможности при одновременном снятии внутренних напряжений непосредственно в процессе изготовления изделий. В основу полезной модели поставлена задача улучшения качества однородности макроструктуры материала формообразующего инструмента путем исключения анизотропии внутренних напряжений по всему объему получаемого инструмента и расширения технологических возможностей устройства путем повышения плотности напыляемой оболочки корпуса инструмента и, соответственно, повышения его конструктивной прочности с одновременным снижением внутренних напряжений в уже готовом формообразующем инструменте, так и уменьшении внутренних напряжений непосредственно в процессе изготовления инструмента и формообразования ее геометрии. Поставленная задача достигается тем, что в технологическом узле для изготовления формообразующего инструментария напылением, содержащем двухполюсную электромагнитную систему переменной полярности, технологический вращаемый стол, кинематически связанный с магнитопроводом-траверсой электромагнитной системы, и источник газовой плазмы, согласно полезной модели, технологический вращаемый стол снабжен средством для возбуждения импульсного магнитного поля синхронно импульсам источника потока плазмы с направлением вектора напряженности под углом к потоку плазмы,причем средство для возбуждения импульсного магнитного поля выполнено в виде соленоида, охватывающего технологический вращаемый стол. Технический результат проявляется в повышении качества получаемых изделий путем одновременного воздействия на формируемую оболочку корпуса инструмента низкочастотных колебаний и импульсного магнитного поля синхронно импульсам источника потока плазмы. 2 62352010.06.30 Для лучшего понимания устройство поясняется чертежом, где фиг. 1 - общий вид устройства фиг. 2 - линии составляющей магнитный поток Т фиг. 3 - линиии- линии раздела основных магнитных потоков северного и южного полюсов электромагнитной системы фиг. 4 - фрагмент технологического узла для изготовления формообразующего инструмента напылением. Технологический узел для изготовления формообразующего инструмента напылением формообразующих изделий технологической оснастки, преимущественно матриц, прессформ и кокилей, получаемых плазменным напылением с одновременным снятием внутренних напряжений в формообразующих изделиях, по фиг. 1 дан на примере получения пресс-формы для изготовления конуса, содержит двухполюсную электромагнитную систему 1 переменной полярности с двухполюсным подвижным магнитопроводом-траверсой 2, расположенным заданным образом относительно статора 3 двухполюсной электромагнитной системы 1 переменной полярности. Устройство снабжено вращаемым вокруг своей оси столом 4, кинематически связанным с траверсой 2. Вращаемый стол 4 размещен на траверсе 2 посредством опор 5 качения-скольжения и связан с приводом 6 своего вращения через канал 7, выполненный в одном из полюсных наконечников 8 двухполюсной электромагнитной системы 1 переменной полярности, разрезным валом 9 отбора мощности, муфтой-демпфером 10 и валом 11 вращаемого стола 4. Вал 11 вращаемого стола 4 связан с магнитопроводом-траверсой 2 посредством подшипниковой опоры 12. Устройство снабжено механизмом 13 изменения магнитного зазорамежду траверсой 2 и полюсными наконечниками 8. Механизм 13 может быть выполнен, например, в виде гайки 14, смонтированной на корпусе двухполюсной электромагнитной системы 1 с возможностью свободного вращения подвижного винта 15. На технологическом модельном вращаемом столе 4 устройства размещают мастер-модель 16 сложной пространственной формы или иной другой, на которой непосредственно формируют плазменным напылением металлического материала оболочку-деталь 17 изделия. Технологический вращаемый модельный стол 4 снабжен средством для возбуждения импульсного магнитного поля синхронно импульсам источника потока плазмы 18 с направлением вектора напряженности под углом к потоку плазмы, причем средство для возбуждения импульсного магнитного поля выполнено в виде соленоида 19, охватывающего технологический вращаемый стол 4. Сущность работы устройства заключается в новой технологии изготовления формообразующей оснастки типа матриц, пресс-форм и тому подобных деталей с одновременным снятием внутренних напряжений. Модель 16 помещают на вращаемый вокруг своей оси стол 4, кинематически связанный с магнитопроводом-траверсой 2 через опоры 5 качения-скольжения, и от привода 6 задают вращение столу 4 вокруг оси. Одновременно с инициированием в источнике 18 газовой плазмы в соленоиде 19 возбуждают импульсное магнитное поле Н синхронно импульсам источника 18 потока плазмы с направлением вектора напряженности под углом к потоку Е газовой плазмы. Управление направлением потока газовой плазмы от источника 2 осуществляют таким образом, чтобы направление вектора напряженности импульсного магнитного поля образовывало угол с потоком Е газовой плазмы. Управление осуществляют вручную путем экспериментальной наработки или посредством специального привода, который на чертеже условно не показан. Под воздействием потока Е плазмы в соленоиде 19 протекает ток с возбуждением магнитного поля Н (фиг. 3). При достижении покрытия заданной толщины соленоид 19 выключают. 3 62352010.06.30 На поверхности мастер-модели 16 плазменным напылением износостойкого, например, металлического, керамического или иного материала формируют изделие 17. При нагружении возмущающей силой модели 16 и формируемой оболочки-изделия 17 через привод 6 столу 4 с моделью 16 придают вращение относительно оси, проходящей через их центр тяжести с частотой 10100 об/мин, выявленной экспериментально. Посредством гайки 14 и ходового винта 15 выставляют зазормежду подвижным магнитопроводом-траверсой 2 и полюсными наконечниками 8. Величина зазорасоответствует интервалу резонансных частот двухполюсной электромагнитной системы 1 переменной полярности, используемых в качестве рабочего режима для снятия внутренних напряжений. Сигнал от звукового генератора ГЗ-47 через усилитель мощности, который на чертеже условно не показан, подают на обмотки электромагнита системы 1. Частоту выходного сигнала генератора устанавливают посредством частотомера ЧЗ-33. Возмущающую силу создают переменным магнитным потоком в воздушном зазоремежду подвижным магнитопроводом-траверсой 2 и полюсными наконечниками 8 при прохождении через обмотки переменного и пульсирующего тока, оказывая воздействие при формировании оболочки детали 17 напылением износостойкого материала на модель 16. Возмущающая сила представляет собой силу тяги электромагнита и равна Ф 2,(1)0 где Ф - магнитный поток в воздушном зазоре 0410 Гн/м - магнитная постоянная- площадь поперечного сечения сердечника электромагнита. Рабочая зона двухполюсной электромагнитной системы 1 делится на две части, которые на чертеже условно не показаны. Линия-зона основного магнитного потока Т имеет составляющие Т - направлена вертикально вверх- направлена вправо, по кратчайшему направлению между полюсами (составляющая основного магнитного потока) Р - составляющая потока рассеивания. Линия пересечения вертикальной плоскости, в которой расположена составляющая магнитного потока Т, и горизонтальной плоскости полюсного наконечника является линией-зоной с нулевой напряженностью магнитного поля двухполюсной электромагнитной системы (фиг. 2). Линиии- линии раздела основных магнитных потоков северного и южного полюсов электромагнита (фиг. 3). При обработке оболочки-изделия 17 для снятия внутренних напряжений без их поворота вокруг вертикальной оси Т, как это следует графически (фиг. 3), продольная зона (часть объема детали) находится постоянно вдоль линии с нулевой напряженностью магнитного потока. Измерение величины внутренних напряжений по объему детали показывает значительную неравномерность величины напряжений, что снижает качественные показатели формообразующих деталей, например матриц, имеющих сложную форму. Поворот оболочкидетали 17 вокруг вертикальной оси в процессе обработки циклически изменяет положение объемов обрабатываемой детали относительно линии с нулевой напряженностью магнитного поля. Такая обработка уменьшает неравномерность распределения в объеме детали внутренних остаточных напряжений, что выражается в повышении конструктивной прочности детали в целом за счет улучшения механических характеристик. Пример осуществления работы устройства. Коническую модель диаметром 80 мм и высотой 30 мм, изготовленную из стали 45, полируют, покрывают гальваническим хромом, вновь полируют до достижения шероховатости, соответствующей 10-11 классу, и окисляют при 700 С для получения пленки оксида хрома. Разделительный слой из оксида хрома предотвращает приваривание к модели частиц напыляемого порошка. Напыляют порошок марки 10 Р 6 М 5 (ГОСТ - ТУ-14-1-3851-84) фракции 60-100 мкм. Напыление проводят на плазменной установке УПУ-3 Д при следующем режиме сила тока 300 А, напряжение дуги 100 В. Плазмообразующий газ - смесь аргона с аммиаком. При этом на 4 62352010.06.30 поверхности модели напылением износостойкого материала 10 Р 6 М 5 формируют оболочку-деталь. Толщина напыленной металлической оболочки 10 мм. При нагружении возмущающей силой одновременно модели и формируемой оболочки-детали им придают вращение относительно оси, проходящей через их центр тяжести с частотой 10100 об/мин. Низкочастотную электромагнито-вибрационную обработку производят на полюсах двухполюсного электромагнита переменной полярности с сетевым напряжением 220 В и номинальным током 10 А при напряженности магнитного поля 200-300 кА/м. Резонансная частота в интервале 42-45 Гц при номинальном зазоре 300-350 мкм. Под действием знакопеременного магнитного поля на резонансной частоте, прикладываемого во время магнитной стабилизации, происходит снятие остаточных напряжений в деталях,возникающих вследствие термических условий напыления, различия теплофизических свойств материалов модели и оболочки, фазовых превращений и т.д. Через 20-40 с подвижную часть магнитопровода-траверсы выводят из резонансного режима, выключают двухполюсную электромагнитную систему. После напыления модель извлекают и с полученной оболочки-детали, внутренняя полость которой точно копирует конфигурацию и класс шероховатости поверхности модели. В связи с тем что центральную (осевую) зону детали при формообразовании располагают по линиинулевой напряженности, например, южного полюса, поэтому на фиг. 3 видно, что при вращении оболочки-детали ее центральная зона отключается от линии нулевой напряженности магнитного поля. Оптимальная частота вращения стола выявлена экспериментально и составляла 10100 об/мин. При таком режиме получали максимальное взаимодействие материала оболочки-детали с составляющимии Р магнитных потоков. Смещение осевой зоны детали от линийи(с нулевой напряженностью) составляло 405 мм при одновременном воздействии на формируемое и готовое изделие 17. Сущность работы устройства и изобретательский уровень объекта заключается в следующем. При взаимодействии потока Е плазмы с магнитным полем Н соленоида 19 с направлением вектора под углом к вектору потока Е на ионы плазмы действуют силы Лоренца л (фиг. 4), перпендикулярно направленные вектору электрических сил эл. потока Е плазмы. Под влиянием равнодействующей силысил эл. и л ионы плазмы начнут отклоняться в направлении действия силы , что приведет к смещению потоков плазмы по касательной, направленной в сторону внутренней поверхности. Благодаря этому обеспечивается равномерная плотность-укрывистость напыляемого потока газовой плазмы на поверхностях сложной пространственной геометрии. При получении плазменно напыляемой оболочки разнотолщинность составила не более 5 . При нанесении покрытий с использованием традиционных оборудования и технологии разнотолщинность напыляемой оболочки составляла около 10 . При воздействии низкочастотной электромагнито-вибрационной обработки на резонансной частоте в интервале 42-45 Гц при номинальном зазоре 300-350 мкм в колеблющейся поверхности плазменно напыляемой оболочки изделия возникают механические биения,приводящие к улучшению микроструктуры и механических свойств напыляемых слоев оболочки. Это позволяет проводить изготовление изделий большой площади и сложной пространственной конфигурации при высокой степени релаксации остаточных напряжений. Контроль качества снятия остаточных напряжений производили рентгенографическим методом по программе гармонического анализа формы рентгеновских линий. В соответствии с программой на ЭВМосуществляли анализ формы дифракционных линий. Полученные данные были подвергнуты статистической обработке. Результаты оценки физико-механических свойств ударной вязкости и кратковременной прочности на растяжение при прочих равных условиях - определяются равномерностью снятия внутренних напряжений по объему детали. Образцы для испытаний вырезали из напыленных заготовок изделий в соответствии с ГОСТом 9454-78 (ударные испытания) и ГОСТом 1497-73 (испытания на кратковременную прочность). Ударные испытания проводили на 5 62352010.06.30 маятниковом копре МК-5, испытания на кратковременную прочность - на разрывной машине марки . Объект, режимы Прототип, воздействие низкочастотных колебаний (Гц) Полезная модель, суммарное воздействие низкочастотных колебаний и импульсного магнитного поля Результаты испытаний, приведенные в таблице, свидетельствуют о том, что по сравнению с прототипом снижение остаточных напряжений и уменьшение разнотолщинности с использованием новой конструкции устройства происходят более эффективно. По сравнению с известным уровнем новое качество устройства для изготовления формообразующих изделий технологической оснастки, получаемой плазменным напылением,проявляется в улучшении качества формируемых изделий путем одновременного воздействия на формируемую оболочку изделия низкочастотных колебаний и импульсного магнитного поля синхронно импульсам источника потока плазмы. Устройство изготовлено в виде промышленного макета и используется в мелкосерийном производстве. Фиг. 4 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 6

МПК / Метки

МПК: C21D 1/04

Метки: изготовления, формообразующего, технологический, инструмента, напылением, узел

Код ссылки

<a href="https://by.patents.su/6-u6235-tehnologicheskijj-uzel-dlya-izgotovleniya-formoobrazuyushhego-instrumenta-napyleniem.html" rel="bookmark" title="База патентов Беларуси">Технологический узел для изготовления формообразующего инструмента напылением</a>

Предыдущий патент: Устройство уплотнительное для спуска на тросе или штанге приборов в скважину

Следующий патент: Хлебопекарная печь

Случайный патент: Противоблокировочное устройство для тормозной системы транспортного средства