Автоматизированный кругошлифовальный центровой станок

Текст

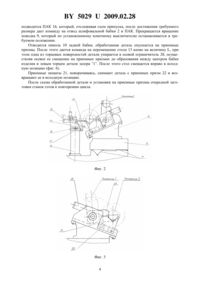

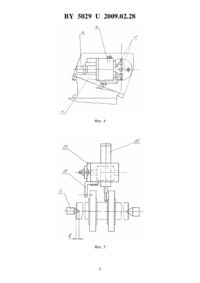

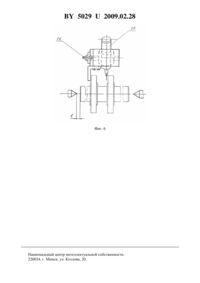

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ АВТОМАТИЗИРОВАННЫЙ КРУГОШЛИФОВАЛЬНЫЙ ЦЕНТРОВОЙ СТАНОК(71) Заявитель Общество с ограниченной ответственностью Завод СТР(72) Автор Рык Станислав Петрович(73) Патентообладатель Общество с ограниченной ответственностью Завод СТР(57) Автоматизированный кругошлифовальный центровой станок с устройством осевого положения обрабатываемой детали, устройством ввода заготовки в зону обработки и вывода из нее обработанной детали и прибором активного контроля шлифуемого диаметра,содержащий перемещаемый по продольным направляющим станины стол с расположенной на нем бабкой изделия с невращающимся шпинделем и со сменным центром, с вращающимся поводковым устройством, заднюю бабку с перемещающейся в осевом направлении пинолью со сменным центром, отличающийся тем, что станок оснащен осевым ограничителем обрабатываемой детали, размещенным на станине, и осевая ориентация детали осуществляется продольным перемещением стола, при этом съем детали со сменного центра шпинделя бабки изделия осуществляется осциллирующим перемещением стола с деталью до упора ее торцевой поверхности в осевой ограничитель на величину,где а - зазор между поверхностью ограничителя и прилежащей торцевой поверхностью детали,- величина захода центра бабки изделия в деталь,- требуемый зазор между левым торцем детали и торцем бабки изделия, необходимый для выгрузки детали поворотными захватами.(56) 1. Альперович Т.А., Константинов К.Н., Шапиро А.Я. Конструкция шлифовальных станков. - Москва Высшая школа, 1989. - С. 164. 2. Станок торцекругошлифовальный модели 200/02, ГДР Руководство по эксплуатации. Полезная модель относится к области станкостроения, в частности к станкам для центрового круглого шлифования. Известны автоматизированные кругошлифовальные центровые станки с устройством ввода заготовки в зону обработки и вывода из нее обработанной детали и прибором активного контроля шлифуемого диаметра, в которых обеспечивается регулирование осевого положения обрабатываемой детали 1. Такие станки имеют перемещаемый по продольным направляющим станины стол с расположенной на нем бабкой изделия с невращающимся шпинделем со сменным центром и вращающимся поводковым устройством, заднюю бабку с перемещающейся в осевом направлении пинолью со сменным центром. Для автоматического позиционирования заготовки в осевом направлении невращающийся шпиндель бабки со сменным центром имеет возможность осевого перемещения от отдельного устройства. Недостатком таких станков является наличие сложного дополнительного механизма перемещения шпинделя изделия, что усложняет станок, а также снижает точность станка из-за наличия подвижного шпинделя. Прототипом заявляемой полезной модели является торцекругошлифовальный станок 200/02, изготовленный в ГДР, содержащий прибор активного контроля, перемещаемый по продольным направляющим станины стол с расположенной на нем бабкой изделия с невращающимся шпинделем со сменным центром и вращающимся поводковым устройством, заднюю бабку с перемещающейся в осевом направлении пинолью со сменным центром 2. При наладке на обработку конкретной детали станок оснащается устройством ввода заготовки в зону обработки и вывода из нее обработанной детали. Для позиционирования заготовки в осевом направлении шпиндель бабки со сменным центром перемещается вдоль оси от отдельного серводвигателя через зубчатые и червячную передачи на передачу винт-гайку скольжения, связанную со шпинделем изделия. Наличие такого механизма в одном из главных узлов станка усложняет его и снижает точность обработки. Задачей настоящей полезной модели является упрощение конструкции станка и повышение его точности за счет упразднения отдельного механизма осевого перемещения шпинделя изделия. Указанная задача достигается тем, что автоматизированный кругошлифовальный центровой станок с устройством осевого положения обрабатываемой детали, устройством ввода заготовки в зону обработки и вывода из нее обработанной детали и прибором активного контроля шлифуемого диаметра, содержащий перемещаемый по продольным направляющим станины стол с расположенной на нем бабкой изделия с невращающимся шпинделем со сменным центром и вращающимся поводковым устройством, заднюю бабку с перемещающейся в осевом направлении пинолью со сменным центром, оснащен осевым ограничителем обрабатываемой детали, размещенным на станине, и осевая ориентация детали осуществляется продольным перемещением стола, при этом съем детали со сменного центра шпинделя бабки изделия осуществляется осциллирующим перемещением стола с деталью до упора ее торцевой поверхности в осевой ограничитель на величину, где а - зазор между торцевой поверхностью детали и осевым ограничителем, - величина захода центра бабки изделия в деталь,- требуемый зазор между левым тор 2 50292009.02.28 цем детали и центром бабки изделия, необходимый для выгрузки детали поворотными захватами. Полезная модель поясняется чертежами, где на фиг. 1 изображен вид сверху на зону обработки станка, на фиг. 2 показан вид на устройство осевого положения детали со стороны бабки изделия, на фиг. 3 показан вид со стороны задней бабки на загрузочно-разгрузочное устройство, на фиг. 4 показан вид на прибор активного контроля шлифуемого диаметра в позиции измерения, на фиг. 5 - вид сверху на осевой ограничитель детали при зажатой в центрах детали, на фиг. 6 - вид на ограничитель после разжима детали и осциллирующего осевого перемещения стола на величину . Станок имеет станину 1 на поперечных направляющих или на направляющих, расположенных под углом размещена шлифовальная бабка 2, несущая шлифовальный круг 3. Шлифовальная бабка имеет возможность перемещаться по своим направляющим, обеспечивая при шлифовании требуемые размеры обработки детали 4. Деталь 4 устанавливается в сменных центрах 5 бабки изделия 6 и 7 задней бабки 8. Бабка изделия 6 имеет неподвижно расположенный шпиндель со сменным центром 5 и привод вращения поводка 9 обрабатываемого изделия (детали 4). Центр 7 задней бабки 8 расположен в невращающейся пиноли 10, перемещающейся для зажима детали в центрах от гидроцилиндра 11. Обе бабки размещены на поворотном для шлифования конусных поверхностей столе 12, который после поворота на угол закрепляется на продольном столе 13, перемещающемся по продольным направляющим 14 станины. На столе 12 установлен узел 15 контроля обрабатываемого диаметра с прибором активного контроля (ПАК) 16 с измерительными губками 17. Прибор подводится в зону измерения и отводится гидроцилиндром 18. На столе 12 размещается загрузочно-разгрузочное устройство 19 с поворотными от гидроцилиндра 20 захватами 21 и приемными призмами 22. Призмы устанавливают с обеспечением предварительной ориентации заготовки по оси изделия и по подводку 7. На станине станка размещается узел 23 осевого ориентатора с корпусом 24, в котором закрепляется датчик 25 осевого положения измеряемой поверхности детали. Датчик установлен в корпусе на оси с возможностью вывода его из зоны измерения с помощью гидроцилиндра. Корпус 24 для выставки датчика имеет возможность смещения по направляющим от винта 26. На стойке 27 узла осевого ориентатора выставляется осевой ограничитель 28 положения детали. Станок работает следующим образом. В исходном положении поводок 9 изделия находится в ориентированном положении, пиноль 10 задней бабки 8 со сменным центром 7 отведена, ПАК 16 отведен, датчик 25 осевого ориентатора выведен из зоны ориентации. Захваты 21 загрузочно-разгрузочного устройства 19 находятся в положении установки заготовки (положение 1 - верхнее). После укладки в захваты заготовки включается цикл работы станка. Гидроцилиндр 20 через рейку и реечную шестерню поворачивает захваты 21 в положение 2 (нижнее), укладывая заготовку на приемные призмы 22. Пиноль 10 от гидроцилиндра 11 сменным центром 7 входит в правое центровое отверстие заготовки и, смещая ее влево, вводит левое центровое отверстие в сменный центр 5 бабки изделия 6. При этом ведущий выступ заготовки перемещается в зону действия поводка 9, а заготовка приподнимается с приемных призм 22. Датчик 25 осевого ориентатора вводится в зону измерения, после чего основной стол 13 перемещается вдоль оси детали, осуществляя по команде датчика 25 осевую ориентацию детали. После этого датчик 25 отводится в исходную позицию. Включается вращение шлифовального круга 3 и поводка 9, который приводит во вращение деталь 4. Шлифовальная бабка 2 с кругом подводится ускоренно к обрабатываемой детали и осуществляет съем чернового припуска. После съема чернового припуска к детали 3 50292009.02.28 подводится ПАК 16, который, отслеживая съем припуска, после достижения требуемого размера дает команду на отвод шлифовальной бабки 2 и ПАК. Прекращается вращение поводка 9, который по установленному конечному выключателю останавливается в требуемом положении. Отводится пиноль 10 задней бабки, обработанная деталь опускается на приемные призмы. После этого дается команда на перемещение стола 13 влево на величину , при этом одна из торцевых поверхностей детали упирается в осевой ограничитель 28, осуществляя осевое ее смещение на приемных призмах до образования между центром бабки изделия и левым торцем детали зазора 1. После этого стол смещается вправо в исходную позицию (фиг. 6). Приемные захваты 21, поворачиваясь, снимают деталь с приемных призм 22 и возвращают ее в исходную позицию. После съема обработанной детали и установки на приемные призмы очередной заготовки станок готов к повторению цикла. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 6

МПК / Метки

МПК: B24B 5/00

Метки: кругошлифовальный, центровой, автоматизированный, станок

Код ссылки

<a href="https://by.patents.su/6-u5029-avtomatizirovannyjj-krugoshlifovalnyjj-centrovojj-stanok.html" rel="bookmark" title="База патентов Беларуси">Автоматизированный кругошлифовальный центровой станок</a>

Предыдущий патент: Станок для заточки червячных фрез

Следующий патент: Отделочная обивка мягкой мебели

Случайный патент: Способ укрепления откосов земляных сооружений