Способ получения связующего для изготовления древесностружечных плит

Номер патента: 16269

Опубликовано: 30.08.2012

Текст

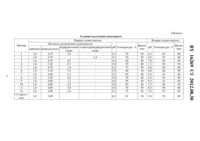

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ(71) Заявитель Учреждение образования Белорусский государственный технологический университет(72) Авторы Шишаков Евгений Павлович Шевчук Михаил Олегович(73) Патентообладатель Учреждение образования Белорусский государственный технологический университет(56) ТЕМКИНА Р.З. Синтетические клеи в деревообработке. - М. Лесная промышленность, 1971. - С. 234-237. ШИШАКОВ Е.П. и др. Энерго- и материалосберегающие экологически чистые технологии Материалымеждународной научно-технической конференции. Ч. 2. - Гродно, 2010. - С. 246253.2048951 1, 1995.2044590 1, 1995.184438, 1966.1049503 , 1983.444791, 1975.184440, 1966.101199981 , 2008.57-14441 , 1982.(57) 1. Способ получения связующего для изготовления древесностружечных плит, включающий двухстадийный синтез карбамидо-формальдегидно-фурфурольной смолы при повышенной температуре, отличающийся тем, что на первой стадии проводят конденсацию карбамида, формальдегида, фурфурилового и/или тетрагидрофурфурилового спирта при их мольном соотношении 1,0(4,5-5,1)(0,5-7,5),4,5-5,5 и температуре 60-80 С в течение 30-60 мин, на второй стадии дополнительно вносят карбамид в количестве, достаточном для связывания свободного формальдегида, а синтез проводят при 6,0-8,0 и температуре 40-50 С в течение 30-60 мин. 2. Способ по п. 1, отличающийся тем, что на первой стадии в качестве карбамида и формальдегида используют концентрат карбамидоформальдегидный, содержащий 251 мас.карбамида и 601 мас.формальдегида. 3. Способ по п. 1, отличающийся тем, что в качестве регуляторана первой стадии используют лимонную кислоту. Изобретение относится к способу получения связующего для древесностружечных плит, используемых при производстве мебели, в вагоностроении, в строительстве и в других отраслях. Известно получение связующего для изготовления фанеры и древесных плит путем совместной конденсации карбамида, формальдегида и фурфурола при их мольном соот 16269 1 2012.08.30 ношении 1(1,5-2,5)(0,05-0,4), при температуре 50-90 С вначале в щелочной, а затем в кислой средах. Недостатками способа являются высокое остаточное содержание формальдегида (1,55,0 ) и фурфурола в смоле и низкое качество полученных изделий. Наиболее близким по технической сущности и достигаемым результатам является способ получения связующего для изготовления древесностружечных плит, включающий двухстадийный синтез карбамидо-формальдегидо-фурфурольной смолы из карбамида,формальдегида и фурфурилового и/или тетрагидрофурфурилового спирта, взятых в мольном соотношении 1,0(1,5-2,5)(0,1-1,5). На первой стадии синтеза проводят конденсацию карбамида и формальдегида в нейтральной среде при температуре 80-85 С в течение 30 мин. На второй стадии синтеза в реакционную среду вводят фурфуриловый или тетрагидрофурфуриловый спирт и кислый катализатор, а синтез проводят при температуре 9095 С в течение 60-100 мин. Недостатком способа является малый срок хранения смолы. Задача изобретения - увеличение срока хранения связующего. Для достижения технического результата в двухстадийном способе получения связующего из карбамида, формальдегида, фурфурилового и/или тетрагидрофурфурилового спирта первую стадию синтеза проводят при мольном соотношении карбамидаформальдегидафурфурилового и/или тетрагидрофурфурилового спирта 1,0(4,5-5,1)(0,5-7,5) равном 4,5-5,5, температуре 60-80 С в течение 30-60 мин, на второй стадии вносят дополнительно карбамид, а синтез смолы проводят при 6,0-8,0, температуре 40-50 С в течение 30-60 мин. В качестве источника карбамида и формальдегида на первой стадии используют карбамидоформальдегидный концентрат, содержащий 251 карбамида и 601 формальдегида. Мольное соотношение карбамида и формальдегида в концентрате составляет 1,0(4,5-5,1). Использование карбамидо-формальдегидного концентрата, являющегося продуктом первичной конденсации карбамида и формальдегида, позволяет повысить качество связующего и упростить технологию его получения. Свободный формальдегид, содержащийся в концентрате, взаимодействует с фурфуриловым и/или тетрагидрофурфуриловым спиртом с образованием низкомолекулярных олигомеров, стабильных при хранении. Для ускорения реакции синтеза и образования стабильных олигомеров первую стадию синтеза проводят в кислой среде при 4,5-5,5. Для регулированияна первой стадии синтеза используют лимонную кислоту. Лимонная кислота содержит три карбоксильные и одну гидроксильную группы. В присутствии карбамида лимонная кислота образует соли, которые обладают буферными свойствами (стабилизируютв заданном диапазоне). В то же время лимонная кислота способна взаимодействовать с метилольными группами смолы на стадии получения древесностружечной плиты с образованием полимера. Тем самым образуются дополнительные химические связи, а плита защищается от разрушительного действия кислого компонента смолы. Применее 4,5 реакция получения смолы протекает очень бурно, со значительным выделением тепла и трудно поддается контролю. Привыше 5,5 время образования олигомеров значительно увеличивается и образуется смола с малым сроком хранения. Температура первой стадии синтеза (60-80 С) выбрана из условий получения смолы высокого качества. При повышении температуры более 80 С скорость реакции значительно увеличивается, что усложняет управление процессом синтеза. При снижении температуры ниже 60 С часть фурфурилового и/или тетрагидрофурфурилового спирта остается в свободном состоянии, что повышает токсичность смолы. Время реакции связано с температурой и выбрано из условия получения смолы высокого качества. При снижении времени менее 30 мин часть фурфурилового спирта остается 2 16269 1 2012.08.30 в свободном состоянии, что повышает токсичность связующего. При увеличении времени более 60 мин происходит глубокая конденсация олигомеров, что приводит к повышению вязкости смолы и снижению срока хранения. На первой стадии синтеза смолы в условиях избыточного содержания формальдегида происходит связывание свободного фурфурилового и/или тетрагидрофурфурилового спирта с образованием реакционноспособных олигомеров. При этом часть формальдегида остается в свободном состоянии. Для связывания оставшегося свободного формальдегида проводят вторую стадию синтеза с внесением дополнительного количества карбамида. Вторую стадию синтеза проводят в мягких условиях для предотвращения образования высокомолекулярных, не растворимых в воде продуктов. Диапазонвторой стадии синтеза (6,0-8,0) выбран из условия получения смолы высокого качества с длительным сроком хранения. Применее 6,0 происходит глубокая конденсация полученных на первой стадии олигомеров с карбамидом, что приводит к увеличению вязкости смолы и снижению срока ее хранения. При увеличенииболее 8,0 также снижается срок хранения смолы. Температура второй стадии синтеза выбрана из условий получения смолы высокого качества. При снижении температуры ниже 40 С часть формальдегида, оставшегося после первой стадии синтеза, находится в свободном состоянии, что ухудшает качество связующего. При повышении температуры более 50 С происходит глубокая конденсация олигомеров с образованием осадка. Время конденсации на второй стадии связано с температурой. При снижении времени менее 30 мин часть формальдегида остается в свободном состоянии. При увеличении времени более 60 мин происходит увеличение вязкости смолы и образование не растворимых в воде продуктов. Изобретение поясняется следующими примерами. Пример 1 В реакционную колбу с мешалкой объемом 1 дм 3 заливают 238 г карбамидоформальдегидного концентрата, содержащего 25,2 карбамида и 60,4 формальдегида. Количество карбамида составляет 59,97 г (1 моль), а формальдегида - 143,75 г (4,79 моля). Затем в колбу добавляют 235 г (2,4 моля) фурфурилового спирта и 1,3 г лимонной кислоты. После перемешивания реакционной смеси ееравен 4,7. Реакционную смесь нагревают до 702 С и выдерживают при этой температуре в течение 50 мин. Затем в реакционную смесь добавляют 8,5 см 3 10 -ного раствора едкого натра для доведениясмолы до 6,5. Реакционную смесь охлаждают до 45 С, а затем дополнительно вносят 84 г (1,4 моля) карбамида. При этом мольное соотношение карбамидформальдегидфурфуриловый спирт составляет 121. Дополнительную конденсацию проводят при температуре 452 С в течение 40 мин. Затем смолу охлаждают до температуры 251 С и сливают в приемник. После стабилизации в течение 1 сут готовая смола имеет вязкость 47 с по вискозиметру ВЗ-246 и содержит 0,15 свободного формальдегида и 0,75 свободного фурфурилового спирта. Через 30 сут хранения при температуре 182 С условная вязкость смолы составляет 64 с, а через 60 сут - 95 с. Срок хранения смолы до достижения предельно допустимой вязкости 300 с составляет 110 дней. Пример 2 выполнен аналогично условиям примера 1. Отличие состоит в том, что используют 245 г (2,4 моля) тетрагидрофурфурилового спирта. Готовая смола содержит 0,08 свободного формальдегида и 1,35 свободного тетрагидрофурфурилового спирта. После стабилизации в течение 1 сут готовая смола имеет вязкость 34 с. Срок хранения смолы составляет 140 сут. Примеры 3-12 выполнены аналогично условиям примера 1. Отличие состоит в иных условиях синтеза связующего. Условия получения связующего приведены в табл. 1, а состав и свойства связующего - в табл. 2. Условия получения связующего Первая стадия синтеза Вторая стадия синтеза Мольное соотношение компонентов Пример Время,Время, Температура, С фурфуриловый тетрагидрофурфуриловыйТемпература, С мин мин карбамид формальдегид спирт спирт 1 1,0 4,79 2,4 4,7 70 50 6,5 45 40 2 1,0 4,79 2,4 4,7 70 50 6,5 45 40 3 1,0 4,55 0,5 4,5 60 60 7,0 50 40 4 1,0 5,10 0,7 5,0 70 60 7,1 50 30 5 1,0 4,70 1,0 5,2 75 50 8,0 50 60 6 1,0 5,10 7,5 5,5 60 30 6,0 40 30 7 1,0 4,40 1,2 5,2 65 40 6,5 45 40 8 1,0 5,20 0,4 5,0 70 40 6,5 45 40 9 1,0 5,00 1,2 Таблица 2 Состав и свойства смолы Состав смолы, мас.Условная вязкость поСвободный фурфуриловый или сле 1 сут стабилизации, Срок хранения, сут Свободный формальдегид с тетрагидрофурфуриловый спирт 0,15 0,75 47 110 0,08 1,35 34 140 0,21 1,05 48 120 0,05 0,35 115 64 0,03 2,15 134 60 2,15 8,16 32 160 0,05 8,75 35 45 0,37 0,35 85 35 желатинизация смолы на стадии синтеза то же то же 0,05 0,10 160 10 0,16 0,80 45 7 16269 1 2012.08.30 Пример 13 выполнен по условиям прототипа. Реализация заявляемого способа позволяет получить связующее со сроком хранения 110-140 дней. У смолы, полученной по условиям прототипа, срок хранения составил 7 дней. Предлагаемое изобретение может быть использовано на ОАО Витебскдрев, ОАО Мозырьдрев и других предприятиях. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: C08G 12/26

Метки: получения, способ, связующего, плит, древесностружечных, изготовления

Код ссылки

<a href="https://by.patents.su/6-16269-sposob-polucheniya-svyazuyushhego-dlya-izgotovleniya-drevesnostruzhechnyh-plit.html" rel="bookmark" title="База патентов Беларуси">Способ получения связующего для изготовления древесностружечных плит</a>

Предыдущий патент: Состав шихты для получения кордиеритовой керамики

Следующий патент: Дезинфицирующее средство

Случайный патент: Способ изготовления двухслойного огнеупорного изделия