Модельный состав для точного литья (варианты)

Номер патента: 12477

Опубликовано: 30.10.2009

Авторы: Данишевский Виктор Николаевич, Мулярчик Валерий Владимирович, Титенкова Раиса Владимировна, Константинов Валерий Григорьевич, Рязанцева Алла Александровна

Текст

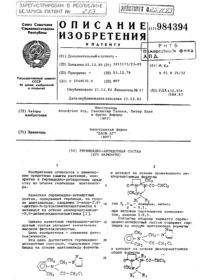

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МОДЕЛЬНЫЙ СОСТАВ ДЛЯ ТОЧНОГО ЛИТЬЯ (ВАРИАНТЫ)(71) Заявитель Открытое акционерное общество Завод горного воска(72) Авторы Мулярчик Валерий Владимирович Константинов Валерий Григорьевич Данишевский Виктор Николаевич Рязанцева Алла Александровна Титенкова Раиса Владимировна(73) Патентообладатель Открытое акционерное общество Завод горного воска(57) 1. Модельный состав для точного литья, содержащий буроугольный воск, отличающийся тем, что дополнительно содержит нефтеполимерную смолу, воск полиэтиленовый,триэтаноламин и парафин при следующем соотношении ингредиентов, мас.буроугольный воск 20-30 нефтеполимерная смола 10-17 воск полиэтиленовый 5-10 триэтаноламин 3-5 парафин остальное. 2. Модельный состав по п. 1, отличающийся тем, что содержит парафин марок Т 1,или П 1, или П 2. 3. Модельный состав для точного литья, содержащий буроугольный воск, церезин и канифоль, отличающийся тем, что дополнительно содержит воск полиэтиленовый, триэтаноламин и парафин при следующем соотношении ингредиентов, мас.буроугольный воск 3-35 церезин 15-20 канифоль 5-10 воск полиэтиленовый 5-10 триэтаноламин 3-5 парафин остальное. 4. Модельный состав по п. 3, отличающийся тем, что содержит парафин марок Т 1,или П 1, или П 2. 5. Модельный состав по п. 3, отличающийся тем, что содержит церезин марки 80. 12477 1 2009.10.30 Изобретение относится к области машиностроения и предназначено для использования в литейном производстве, в частности для точного литья по выплавляемым моделям. Известен сплав из специального битума, полученного путем экстракции некоторых битуминозных торфов, содержащих высокоплавкие воски и высокомолекулярные производные изопреноидов с добавками парафина или других наполнителей (канифоли, церезина) 1. Модельный состав предназначен для использования в летнее время (до температуры 35 С) при изготовлении моделей всех конфигураций и размеров, к которым предъявляются повышенные требования в отношении стабильности размеров и минимальных усадок, содержание парафина и церезина варьируется в пределах 20-30 , количество бензинового битума составляет 50 . Недостатком такого состава является присутствие значительного количества бензинового битума, относящегося к категории невоспроизводимого природного сырья. С выработкой торфяной залежи в бензиновом битуме увеличивается содержание золы, что приводит к ухудшению качества отливок и браку по показателю зольность. Кроме того, содержание в торфяном битуме высокомолекулярных изопреноидов непостоянно, зависит от геологии залежи. Это, в свою очередь, вызывает проявление неоднородности структуры модельного состава, требует дополнительного ввода добавок,улучшающих реологические свойства состава, например канифоли. К недостатку состава можно также отнести недостаточно высокую теплоустойчивость(не выше 40 С), что отрицательно сказывается при литье ответственных, с высокой линейной протяженностью, деталей (например, лопаток турбин протяженностью до 0,5 м). Известны воскообразные составы для точного литья, централизованно выпускаемые в США, Англии, Японии 2. Указанные составы содержат канифоль, парафин, церезин,апровоск, пчелиный, ларнаубский воск и другие продукты. Композиции на основе этих составов имеют температуру плавления 60-100 С, прочность при статистическом изгибе 0,15-0,5 МПа, сводную линейную усадку 0,5-1,5 . К недостаткам известных композиций для точного литья по выплавляемым моделям относятся относительно низкая теплоустойчивость, не отвечающая требованиям к модельным составам при крупногабаритном литье относительно малая прочность специфическое географическое происхождение восков (таких как желтый воск 22,США -820, Великобритания -144, США и др.), что определяет их дефицитность и относительно высокую стоимость. Отдельные компоненты, входящие в композиции, имеют высокую температуру плавления и запрессовки, что исключает возможность применения их при использовании типового оборудования для приготовления модельных составов и приготовления моделей, в котором теплоносителем в обогревающих устройствах служит горячая вода. Кроме того,повышенная температура плавления состава приводит к длительному времени расширения твердых отливок, что приводит к нарастающему давлению на термоустойчивую оболочку модели и ее разрушению. Композиция состава также склонна к образованию трещин и имеет повышенную зольность. Известен восковой состав в аэрируемой форме, с использованием в качестве наполнителя воздуха 3. Присутствие последнего оптимизирует коэффициент линейного расширения массы, положительно влияет на предотвращение образования трещин и чрезмерную усадку детали после запрессовки формы и охлаждения. К недостаткам состава относится повышенная вязкость перед прокачкой на формование, так как оптимальное насыщение массы воздухом достигается при относительно низких температурах, когда она находится в пастообразном состоянии. Это, в свою очередь,вызывает необходимость применения повышенного давления прессования (до 1 МПа и выше). Относительно низкая плотность делает применение состава нетехнологичным при 2 12477 1 2009.10.30 литье мелких деталей из-за их низкой общей и поверхностной прочности. Кроме уменьшения прочности деталей, уменьшение объемной плотности состава снижает точность размеров детали, приводит к повышению шероховатости ее поверхности. Наиболее близок к предлагаемому техническому решению модельный восковый состав на основе буроугольного воска (монтан воска), микрокристаллического воска (церезина) и канифоли, который выбран в качестве прототипа 4. Состав включает ингредиенты в следующем количестве, мас.микровоск (церезин) - до 40 канифоль - до 10 буроугольный воск - остальное. К недостаткам прототипа относится значительное содержание компонента минерального происхождения (буроугольного воска), отрицательно влияющего на строго регламентируемый показатель зольности, достигающий величин 0,2-0,3 мас.при норме для качественных составов не выше 0,1 . Кроме того, микровоск, входящий в композицию,не имеет признаков идентификации (молекулярное распределение углеводородов, температура плавления), что осложняет промышленное применение модельного состава. Полученный путем кислотно-контактной очистки нефтяной фракции углеводородов предельного (метанового) ряда церезин, в отличие от буроугольного воска, не содержит заметных механических примесей (золы). Однако, обладая данным преимуществом перед минеральным сырьем, церезин не отличается стабильностью по твердости и температуре каплепадения, что обусловлено степенью очистки и широтой фракции неочищенного церезина. Кроме того, недостатком мелкокристаллических восков (церезина) является также сравнительно невысокая прочность, малая пластичность, значительная линейная усадка(до 3,5 ). Целью изобретения является улучшение и стабилизация качества воскового модельного состава с целью применения в высокоответственном литье крупногабаритных и мелких деталей сложной конфигурации. Технический результат изобретения выражается в обеспечении следующих требований к модельному составу минимальная зольность механически однородная структура возможность многократного использования минимальное взаимодействие с огнеупорной оболочкой плотность состава менее 1000 кг/м 2 минимальная продолжительность затвердевания модельного состава в пресс-форме хорошая текучесть состава в пастообразном состоянии хорошая жидкотекучесть состава при выплавке из форм относительно невысокая температура плавления (до 80 С) температура размягчения не ниже 35 С (для сохранения геометрии деталей при межоперационном хранении в летний период) стабильная и минимальная усадка при охлаждении и расширении при нагреве обеспечение модели чистой и глянцевой поверхности обеспечение детали после пресс-формы необходимой прочности и твердости во избежание деформации и повреждения на всех технологических операциях. Вариант 1 Поставленная цель достигается тем, что модельный состав для точного литья, содержащий буроугольный воск, согласно изобретению, дополнительно включает нефтеполимерную смолу, воск полиэтиленовый, триэтаноламин и парафин при следующем соотношении ингредиентов, мас.буроугольный воск - 20-30 3 12477 1 2009.10.30 нефтеполимерная смола - 10-17 воск полиэтиленовый - 5-10 триэтаноламин - 3-5 парафин - остальное. Модельный состав для точного литья содержит парафин марок Т 1, или П 1, или П 2. Вариант 2 Поставленная цель достигается также тем, что модельный состав для точного литья,содержащий буроугольный воск, церезин и канифоль, согласно изобретению, дополнительно включает воск полиэтиленовый, триэтаноламин и парафин при следующем соотношении ингредиентов, мас.буроугольный воск - 3-35 церезин - 15-20 канифоль - 5-10 воск полиэтиленовый - 5-10 триэтаноламин - 3-5 парафин - остальное. Модельный состав содержит парафин Т 1, или П 1, или П 2. Модельный состав содержит церезин марки 80. Из патентной и научно-технической литературы не известны восковые составы, содержащие совокупность указанных выше ингредиентов в предложенном количественном соотношении, согласно вариантам 1 и 2, что позволяет сделать вывод о новизне заявляемой группы технических решений. Совокупность ингредиентов в заявляемом модельном составе, каждый из которых оказывает полезное функциональное действие, существенно стабилизирует универсальные потребительские свойства восковой композиции, расширяет область ее применения,включающую литье высокоответственных крупногабаритных и мелких деталей. Ввод в модельный состав (по 2-му варианту) церезина, являющегося аналогом микровоска, но приготовленного на синтетической основе, направлен на улучшение технологических свойств, уменьшение удельной составляющей минерального компонента (буроугольного воска). Все вышеизложенное позволяет сделать вывод о соответствии группы заявляемых изобретений критерию изобретательский уровень. Для приготовления модельного состава используются компоненты с установленными для них стандартными нормативными требованиями. Смолу нефтеполимерную получают путем каталитической или термической полимеризации фракции С 9 смолы пиролизной, выделяемой из продуктов пиролиза бензина ректификацией. Производится под маркой А, сорт высший. и соответствует ТУ 2451-089-05766801-99(при каталитической полимеризации фракции С 9) или ТУ 2451-062-02966758-2002 (при термической полимеризации фракции С 9). Смола нефтеполимерная придает модельному составу повышенную прочность, обеспечивает меньшую зольность за счет снижения содержания минеральной составляющей (буроугольного воска). Воск полиэтиленовый марок ПВ 200 или ПВ 300, получаемый методом термической деструкции полиэтилена высокого давления и предназначенный для производства восковых составов технического назначения для различных отраслей промышленности. Производится по ТУ РБ 300041455.024-2002, обеспечивает модельному составу повышение теплоустойчивости до уровня 40 С и выше. Триэтаноламин марок А и Б является продуктом оксиэтилирования аммиака. Обеспечивает поддержку оптимального кислотного числа состава, за счет неподеленных электронных пар на атомах кислорода и азота образует ковалентные связи с полярными группами входящих в состав восков, придает составу однородность и стабильность. Производится по ТУ 602-916-79. 4 12477 1 2009.10.30 Парафин технический Т получается в процессе депарафинизации масел с получением гача и последующего его обезмасливания растворным методом или методом потения(статической кристаллизации). Парафин пищевой марки П 1, П 2 получают дополнительной гидрогенизацией технического парафина. Производят по ГОСТ 23683. Обеспечивает модельному составу оптимальную вязкость, температуру плавления. Согласно варианту 1 и 2, используют буроугольный воск, имеющий товарное название Рамонта (Германия),производимый по ДИН 55250.18-4.2.2. В табл. 1 приведены примеры реализации изобретения согласно варианту 1. В примерах 1-5 представлены составы заявляемого модельного состава, а в примере 6 для сравнения приведены показатели качества прототипа. В табл. 2 приведены примеры реализации изобретения согласно варианту 2. Допустимый диапазон концентраций компонентов предлагаемого модельного состава, как по варианту 1, так и по варианту 2, определен исходя из условий обеспечения предела прочности при статическом изгибе при температуре 191 С не менее 0,55 МПа теплоустойчивости не менее 40 С массовой доли золы не более 0,1 . температуры каплепадения 85-95 С линейной усадки 0,7-1,0 . Технология приготовления модельного состава включает следующее. В реактор с мешалкой загружают рецептурное количество парафина и плавят при температуре 56-60 С. После полного плавления парафина включают мешалку и в реактор загружают рецептурное количество буроугольного воска и триэтаноламина. Температуру расплава поднимают до 85-90 С и выдерживают при перемешивании в течение 3 часов. Периодически отбирают из реактора пробу и анализируют по показателю кислотное число. При кислотном числе расплава не более 5 (мг КОН на 1 г состава) в реактор вводят нефтеполимерную смолу (по варианту 1), церезин, канифоль (по варианту 2). После полного растворения компонентов температуру в реакторе поднимают до 105-110 С (по варианту 1) и загружают рецептурное количество полиэтиленового воска. В связи с повышением упругости паров триэтаноламина при разогреве ( кип. триэтаноламина 170 С), плавление компонентов и разогрев рецептурной смеси осуществляют в условиях конденсации паров в обратном холодильнике. После растворения введенных ингредиентов смесь охлаждают при постоянном перемешивании в течение 1,5 часов до 95 С и подают на чешуирование после фильтрации в ванну барабанного кристаллизатора. В барабан подается вода с температурой 22-24 С. При данной температуре выгружаемый из реактора модельный состав быстро кристаллизуется на поверхности вращающегося барабана и в чешуированном виде удаляется ножом на расфасовку. Перед проведением испытаний проба модельного состава предварительно плавится при 1055 С, замешивается до образования однородной пастообразной массы. Температура массы перед запрессовкой должна быть (644) С. Подготовленной массой заполняют шприц, в рубашку которого подается масло с температурой (644) С, и проводят прессование в пресс-форму при давлении 0,2-0,3 МПа. После выдержки в течение 15 с и сброса давления образцы после 3-минутной выдержки извлекают из пресс-формы и подвергают испытанию. Предел прочности состава определяют по сопротивлению изгибу при сосредоточенной нагрузке на разрывной машине до его разрушения. Испытание состава модельного на теплоустойчивость заключается в определении температуры, при которой прогиб образца под действием собственного веса достигает 2 мм. Определение массовой доли золы модельного состава определяют по ГОСТ 1461. Как видно из табл. 1, 2, предложенный модельный состав превосходит прототип по всем основным показателям качества. 5 Показатели качества Предел прочности Мас- ТемпеБуро- Нефте- Воск Трипри статиче- ТеплоЛиПрисовая ратура уголь- поли- поли- эта- Пара- ском изгибе, устойнейная мер доля капленый мерная этиле- нола фин при темпе- чивость,усадка,золы, падевоск смола новый мин ратуре С Предел прочности при статиМассо- ТемпеБуроПолиТеплоусЛинейПриЦеПаТрическом вая ратура угольКаниэтилетойчиная мер рераэтано- изгибе,доля капленый фоль новый вость,усадка,зин фин ламин при темзолы, падевоск воск С Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 6

МПК / Метки

МПК: B22C 7/00

Метки: литья, состав, модельный, точного, варианты

Код ссылки

<a href="https://by.patents.su/6-12477-modelnyjj-sostav-dlya-tochnogo-litya-varianty.html" rel="bookmark" title="База патентов Беларуси">Модельный состав для точного литья (варианты)</a>