Устройство для электрохимического нанесения защитных покрытий

Номер патента: U 9152

Опубликовано: 30.04.2013

Авторы: Королев Александр Юрьевич, Паршуто Александр Эрнстович, Слепнев Григорий Ефимович, Нисс Владимир Семенович, Алексеев Юрий Геннадьевич

Текст

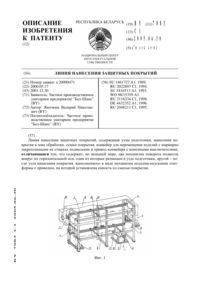

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ(71) Заявитель Республиканское инновационное унитарное предприятие Научно-технологический парк БНТУ Политехник(72) Авторы Алексеев Юрий Геннадьевич Паршуто Александр Эрнстович Нисс Владимир Семенович Королев Александр Юрьевич Слепнев Григорий Ефимович(73) Патентообладатель Республиканское инновационное унитарное предприятие Научно-технологический парк БНТУ Политехник(57) 1. Устройство для электрохимического нанесения защитных покрытий, содержащее источник питания постоянного тока для формирования катода и анода, рабочую ванну с электролитом, держатель для обрабатываемой заготовки, насосную станцию с накопительной емкостью коррекции электролита, отличающееся тем, что анод размещен в придонной зоне рабочей ванны и выполнен в виде перфорированной пластины, перфорация которой имеет форму калиброванных каналов переменного поперечного сечения, увеличивающегося от периферии к центральной зоне, а держатель для обрабатываемой заготовки электрически соединен с положительным полюсом источника питания. 91522013.04.30 2. Устройство по п. 1, отличающееся тем, что насосная станция снабжена средством для регулирования скорости прокачки электролита в зависимости от катодной плотности тока. 3. Устройство по п. 2, отличающееся тем, что насосная станция снабжена термостатированным нагревателем и холодильником для электролита.(56) 1.94026110, МПК 23 14/24, 1997. 2. Энциклопедический словарь по металлургии. - М.Интермет Инжиниринг, 2000. Т. 1. - . 31-32. 3. Печатные платы. - Вып.3. - 2007. - С. 22-25. 4. Кузнецов А.М. // Электрохимия. - 1991. Т. 27. - С. 1516-1521. 5.1715892, МНК 725 7/00, 1992. Полезная модель относится к машиностроению, к технологии электрохимической и электрофизической обработки металлов и оборудованию для электролитно-разрядной обработки. Известно вакуумно-дуговое устройство для нанесения покрытия в вакууме, содержащее испаритель со средством для распределения плазменного потока на поверхности подложки 1. Недостаток устройства состоит в ограничении габаритов изделий и заготовок и в том,что его конструкция не обеспечивает равномерности получения покрытия на поверхностях сложной геометрии. Важным направлением в современной технологии электрохимического нанесения покрытий являются машины и устройства для анодирования материалов. Известна установка для анодирования - электрохимического нанесения защитных покрытий на поверхности металлических изделий и заготовок, содержащая источник питания, ванну - катод с электролитом, держатель для обрабатываемой заготовки-анода. Анодирование, как правило, применяют для алюминия и его сплавов 2. При оксидировании алюминиевых заготовок способом ВЭО (высоковольтное электрохимическое оксидирование) в щавелевом электролите плотностью тока 1,5 А/дм 2 и временем обработки 40 мин толщина оксидной пленки составляет 401 мкм. Толщина плотного оксида (барьерный слой) 5 мкм, толщина пористого слоя 35 мкм. Способ позволил получить пленки стабильного аморфного оксида алюминия при напряжениях свыше 500 В, скорость роста пленки оксида при этом составила 1-1,5 мкм/мин,рабочая температура до 20 С. Повышенное напряжение формирования оксидной пленки приводит к уменьшению размера и числа пор в покрытии при коэффициенте теплопроводности оксида до 3,4 Вт/мК, а общей теплопроводности заготовки 120 Вт/мК. Шероховатость образцов алюминия сплава 5052 после химической полировки и анодирования 0,433 мкм, микротвердость 6,5-7,5 ГПа 3. Недостаток известной установки проявляется в ограничении технологических возможностей для производства изделий преимущественно на основе алюминия и низкой экологии, вследствие значительного выпара электролита в атмосферу. Более прогрессивной известна технология электрохимического нанесения покрытий на листовые и пластинчатые металлические заготовки. Отличительной особенностью химических покрытий является высокая равномерность их осаждения по всей поверхности. Благодаря низкой пористости такие покрытия обладают высокой защитной способностью, что имеет важное значение при их эксплуатации. Так, например, никелевое покрытие с успехом применяют для защиты от коррозии энергетического оборудования, работающего при температуре 600-6500 С в газовой среде,2 91522013.04.30 для покрытия магниевых и титановых деталей вертолетных роторов, а также алюминиевых зеркал, используемых на спутниках в условиях космоса. Оно применяется для защиты от коррозии хирургических инструментов и деталей часов 4. Важным направлением в современной технологии электрохимического нанесения покрытий являются машины и устройства для электролитно-плазменной обработки материалов. Технология электрохимического нанесения покрытий на листовые и пластинчатые металлические заготовки является разновидностью электролитно-разрядной обработка материалов. При этом в электролите, вблизи поверхности обрабатываемого изделия,образуется парогазовая оболочка, оттесняющая электролит от изделия. Ближайшим техническим решением, принятым за прототип, является устройство для электрохимического нанесения защитных покрытий, преимущественно на листовые и пластинчатые металлические заготовки, содержащее технологическую ванну с электролитом, держатель для обрабатываемой заготовки, источник питания постоянного тока для формирования катода и анода, насосную станцию с накопительной емкостью коррекции электролита для подачи электролита 5. Известная установка позволяет осуществлять одновременную обработку крупной серии изделий. Недостаток прогрессивного технического решения, так же как и известных аналогов,заключается в низком значении коэффициента использования загрузки оборудования и удельной мощности на обрабатываемой одновременно площади изделий в связи с неуправляемым распределением давления парогазовой фазы над зеркалом ванны с раствором электролита. Недостаток известного технического решения проявляется и в том, что при одновременном погружения всех изделий возникает высокая токовая нагрузка, что сужает технологические возможности в отношении производительности и отражается на стабильности качества обработки изделий и экологии. В основу полезной модели поставлена задача повышения качества обработки и расширения технологических возможностей, а также улучшение качества покрытия и экологии путем увеличения адгезии материала покрытия к поверхности заготовки. Решаемая задача достигается тем, что в устройстве для электрохимического нанесения защитных покрытий, содержащем источник питания постоянного тока для формирования катода и анода, рабочую ванну с электролитом, держатель для обрабатываемой заготовки,насосную станцию с накопительной емкостью коррекции электролита, согласно полезной модели, анод размещен в придонной зоне рабочей ванны и выполнен в виде перфорированной пластины, перфорация которой имеет форму калиброванных каналов переменного поперечного сечения, увеличивающегося от периферии к центральной зоне, а держатель для обрабатываемой заготовки электрически соединен с положительным полюсом источника питания. В устройстве насосная станция снабжена средством для регулирования скорости прокачки электролита в зависимости от катодной плотности тока. В устройстве насосная станция снабжена термостатированным нагревателем и холодильником для электролита. Совокупность существенных признаков полезной модели обладает новизной и неочевидностью и, следовательно, отвечает критерию изобретательский уровень. Промышленный макет изобретения проходит опытную апробацию и, следовательно, соответствует критерию промышленная применимость. Технический результат полезной модели реализован путем образования приповерхностной парогазовой оболочки, через которую производится массоперенос материала покрытия через плазменный канал электрического разряда на поверхность изделия. 91522013.04.30 Для лучшего понимания полезной модели рассмотрим конкретный пример его исполнения со ссылками на чертежи, где фиг. 1 - общий вид устройства для электрохимического нанесения покрытий на листовые и пластинчатые металлические заготовки фиг. 2 - вид сверху по фиг. 1 устройства. Устройство для электрохимического нанесения защитных покрытий, преимущественно на листовые и пластинчатые металлические материалы, содержит источник 1 питания постоянного тока, технологическую ванну 2 для оборота рабочей среды, в которой размещена рабочая ванна 3. Анод 4 размещен в придонной зоне рабочей ванны 3 и выполнен в виде перфорированной пластины, электрически соединенной с положительным полюсом источника 1 питания, отрицательный полюс которого электрически соединен с обрабатываемой заготовкой-катодом 5. Насосная станция 6 посредством магистрального трубопровода 7 соединена с рабочей ванной 3, заполненной электролитом 8. Заготовка 5 позиционируется относительно зеркала электролита 8 посредством манипулятора-держателя 9, закрепленного на траверсе в технологической ванне 2. Анод 4, размещенный в придонной зоне рабочей ванны 3, выполнен в виде перфорированной пластины, перфорация которой имеет форму калиброванных каналов 10 переменного поперечного сечения отдо(мм), увеличивающегося от периферии к центральной зоне пластины. Насосная станция 6 снабжена средством 11 для регулирования скорости прокачки электролита 8 через калиброванные каналы 10 переменного поперечного сечения в зависимости от катодной плотности тока в зазоремежду заготовкой 5 и зеркалом электролита 8. Наличие калиброванных каналов 10 переменного в совокупности со средством 11 характеризует тонкопленочный перелив электролита в зазореи оптимизацию скорости прокачки электролита в зависимости от катодной плотности тока. В накопительной емкости 12 для коррекции и подачи электролита 8 насосной станции 6 для оптимизации температурного режима работы устройства смонтированы холодильник 13 для электролита 8 и термостатированный нагреватель 14 для электролита 8, работающие в адаптивном режиме относительно друг друга и относительно электролита. Технологическая ванна 2 для оборота рабочей среды - электролита посредством обратных трубопроводов 15 соединена с накопительной емкостью 12 для электролита 8 Устройство для электрохимического нанесения защитных покрытий работает по следующему технологическому циклу. Листовую или пластинчатую металлическую заготовку 5 размещают в манипуляторе-держателе 9 над зеркалом электролита 8 в ванне 3. Посредством манипулятора-держателя 9 выставляют рабочий зазор(на чертежене показан) между зеркалом электролита 8 и телом заготовки 5. При этом посредством насосной станции 6 электролит 8 в зависимости от материала заготовки 5 и материала покрытия термостатируют и производят его коррекцию до рабочей температуры нагревателем 14 и холодильником 13 и по магистральному трубопроводу закачивают в токоизолированную ванну 3 до уровня порога перелива. Включают источник питания 1 и инициируют образование парогазовой оболочки с низкотемпературной плазмой у нижней поверхности заготовки 5. Разность потенциалов между заготовкой 5 и электролитом 8 составляет 200-300 В, в результате чего происходит электрический пробой парогазовой оболочки, приводящий к массопереносу электролита на поверхность заготовки и образованию канала электрического разряда. Образующаяся в зазоренизкотемпературная катодная плазма инициирует перенос катионов (например, цинка или никеля) из рецептуры электролита на поверхность заго 4 91522013.04.30 товки 5. Скорость роста и толщину покрытия регулируют средством 11 скорости прокачки электролита в зависимости от катодной плотности тока. Пример. Наносили цинковое покрытие на образец из стали 3 размерами 130301,5 мм. Режимы обработки были в следующих интервалах напряжение 200-250 В, производительность подачи электролита 0,3 л/с, температура электролита 45-55 С, время обработки 180 с. Толщина покрытия составила 10 мкм с неравномерностью по толщине 10 . На аналогичных режимах макетировали нанесение цинковых покрытий на устройствепрототипе. На поверхности детали наблюдалась пятнистость из-за неравномерности поддержания равной плотности тока. Отклонение по толщине составило 25-30 . Проведенные эксперименты подтверждают эффективность новой конструкции устройства для формирования защитного покрытия в среде электролита, характеризуемой высоким значением коэффициента использования загрузки оборудования и удельной мощностью на обрабатываемой одновременно площади изделий в связи с управляемым распределением давления парогазовой фазы в зазоремежду заготовкой и зеркалом ванны с раствором электролита. Полезная модель с наибольшим успехом может быть использована для финишных операций обработки наружной поверхности металлических изделий путем предварительного электрополирования с последующим нанесением защитного покрытия и применена в различных областях хозяйственной деятельности. Промышленное освоение полезной модели подготовлено в условиях НАН Беларуси и БНТУ. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: C23C 14/24, C25F 7/00

Метки: защитных, нанесения, покрытий, электрохимического, устройство

Код ссылки

<a href="https://by.patents.su/5-u9152-ustrojjstvo-dlya-elektrohimicheskogo-naneseniya-zashhitnyh-pokrytijj.html" rel="bookmark" title="База патентов Беларуси">Устройство для электрохимического нанесения защитных покрытий</a>

Предыдущий патент: Устройство для электролитно-плазменной обработки металлической ленты

Следующий патент: Клапан сигнальный спринклерно-дренчерный

Случайный патент: Способ получения порошка нанокристаллического гидроксиапатита