Устройство для электролитно-плазменной обработки металлической ленты

Номер патента: U 9135

Опубликовано: 30.04.2013

Авторы: Алексеев Юрий Геннадьевич, Королев Александр Юрьевич, Нисс Владимир Семенович, Слепнев Григорий Ефимович, Паршуто Александр Эрнстович

Текст

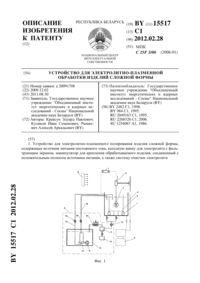

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Республиканское инновационное унитарное предприятие Научно-технологический парк БНТУ Политехник(72) Авторы Алексеев Юрий Геннадьевич Паршуто Александр Эрнстович Нисс Владимир Семенович Королев Александр Юрьевич Слепнев Григорий Ефимович(73) Патентообладатель Республиканское инновационное унитарное предприятие Научно-технологический парк БНТУ Политехник(57) 1. Устройство для электролитно-плазменной обработки металлической ленты, содержащее стационарное средство смотки и намотки ленты, токоподвод к ней, технологический узел для прокачки электролита, электрод-катод и гидростанцию, отличающееся тем,что технологический узел для прокачки электролита выполнен в виде двух ванн, заполненных электролитом, помещенных одна внутри другой, при этом придонная часть внутренней ванны снабжена перфорированной перегородкой, в перфорации которой размещена система калиброванных жиклеров, диаметр которых увеличивается от периферии к центру, причем внутренняя ванна заполнена электролитом под уровень порога тонкопленочного водослива, при этом напорный трубопровод гидростанции соединен с придонной зоной внутренней ванны, а сливной патрубок гидростанции соединен с придонной зонной наружной ванны, при этом токоподвод к металлической ленте выполнен в виде системы щеток, входная система из которых выполнена в виде оппозитной пары щеток, которые размещены после средства смотки, а выходная выполнена в виде односторонней пары щеток относительно обрабатываемой ленты и размещена перед средством намотки. 91352013.04.30 2. Заявка РФ 94030726, МПК 08 9/02, 1996. 3. Грилихес С.Я. Электрохимическое и химическое полирование. - Л. Машиностроение, 1987. - С. 202. Полезная модель относится к технологии электрохимической и электрофизической обработки металлов, в частности к электрополированию наружной поверхности длинномерных металлических изделий. Известно устройство для шлифования и полирования прутков, лент абразивной лентой, которое содержит установленный на станине лентопротяжный механизм, устройство базирования и механизм приема изделия, шарнирно связанный с механизмом подачи. Лентопротяжный механизм содержит дополнительно отклоняющий ролик для отвода и подвода ленты в контакт с изделием 1. Недостатками этого устройства являются малая производительность из-за необходимости замены абразивной ленты и переналадки устройства при обработке прутков, лент разной исходной шероховатости, и низкое качество обработки при использовании ленты одной зернистости. Известно устройство для обработки наружной поверхности прутков, лент, содержащее одно или более сопел или других обрабатывающих средств, которые установлены на каркасе. Каркас может устанавливаться вокруг прутка или ленты, подлежащей обработке, и может перемещаться вдоль поверхности прутка или ленты в продольном направлении за счет того, что предусмотрены перемещающиеся колеса. Также предусмотрены средства,обеспечивающие возможность сохранения устройства в равновесии на прутке или ленте при работе. Эти средства включают средство обнаружения, выполненное в виде маятника с датчиками для обнаружения нежелательных смещений каркаса в окружном направлении прутка или ленты, и управляющее средство, выполненное в виде гидравлических цилиндров с общей системой гидравлических магистралей и клапанов для регулирования углового положения осей колес одного или более перемещающихся колес в ответ на сигнал,подаваемый средством обнаружения 2. Недостатком этого устройства является необходимость использования средств сохранения равновесия, которые усложняют устройство и удорожают обработку длинномерных изделий, что снижает качество обработки за счет рассогласования интегральной подачи электролита путем регулирования плотности тока на обрабатываемой поверхности,Известно устройство для химической обработки труб, позволяющее погружать их в ванну пакетами. При этом для обработки труб не требуется специальных подвесных приспособлений, невелики затраты на электроэнергию 3. Однако растворы для химического полирования трудно поддаются корректированию, не дают возможности достигнуть высокой эффективности сглаживания шероховатостей поверхности, имеют небольшой срок эксплуатации. Применяемые для этого растворы содержат серную, соляную, азотную кислоты и добавки органических соединений. Наиболее близким по технической сущности к заявляемому является устройство для электрохимического полирования труб, прутков или ленты, соответственно, диаметром от 9 до 450 мм длиной до 15 м, которое содержит стационарные ванны обработки, катоды,токоподводы к обрабатываемому изделию, средства перемещения труб, прутков или ленты, прокачки электролита, его нагрева и охлаждения, загрузки и выгрузки 3. Стационарные ванны приемлемы для обработки труб, прутков или ленты небольшой длины предпочтительно по наружной поверхности. Полирование наружной поверхности труб, прутков или ленты различного диаметра и длины возможно при протоке электролита и биполярной системы подачи тока на обрабатываемое изделие. При непрерывном перемещении труб, прутков или ленты полирование происходит лишь на небольшом ее участке, находящемся в данный момент против неподвижного катода. 2 91352013.04.30 Недостатком этого устройства является необходимость протягивания обрабатываемой трубы, прутков или ленты через все ванны такого биполярного устройства, что приводит к чрезмерному увеличению размеров установки при обработке труб, прутков или ленты достаточно большой длины. Другим недостатком является низкое качество обработанной поверхности из-за образования осадка на поверхности труб, прутков или ленты при ее прохождении через катодную ванну биполярного токоподвода, а также снижение качества обработки за счет рассогласования интегральной подачи электролита путем регулирования плотности тока на обрабатываемой поверхности. Задача, решаемая полезной моделью, заключается в повышении качества обработанной поверхности при высокой эффективности сглаживания шероховатостей поверхности обработки за счет интегральной подачи электролита путем регулирования плотности тока на обрабатываемой поверхности. Поставленная задача решена тем, что в устройстве для электролитно-плазменной обработки металлической ленты, содержащем стационарное средство смотки и намотки ленты, токоподвод к ней, технологический узел для прокачки электролита, электрод-катод и гидростанцию, согласно полезной модели, технологический узел для прокачки электролита выполнен в виде двух ванн, заполненных электролитом, помещенных одна внутри другой, придонная часть внутренней ванны снабжена перфорированной перегородкой, в перфорации которой размещена система калиброванных жиклеров, диаметр которых увеличивается от периферии к центру, причем внутренняя ванна заполнена электролитом под уровень порога тонкопленочного водослива, при этом напорный трубопровод гидростанции соединен с придонной зоной внутренней ванны, а сливной патрубок гидростанции соединен с придонной зонной наружной ванны, при этом токоподвод для металлической ленты выполнен в виде системы щеток, входная система щеток из которых выполнена в виде однобитной пары щеток, которые размещены после средства смотки, а выходная система щеток выполнена в виде односторонней пары щеток относительно обрабатываемой ленты и размещена перед средством намотки. Устройство может быть снабжено средством коммутации катодов, которые совмещены с ваннами обработки, с возможностью зонной полировки ленты. Технический результат полезной модели характеризуется интегральной подачей электролита путем регулирования плотности тока на обрабатываемой поверхности Совокупность существенных признаков полезной модели обладает новизной и неочевидностью и, следовательно, отвечает критерию изобретательский уровень. Промышленный макет полезной модели проходит опытную апробацию и, следовательно,соответствует критерию промышленная применимость. Для лучшего понимания полезная модель поясняется фигурами, где фиг. 1 - общий вид для электролитно-плазменной обработки металлической ленты в плане фиг. 2 - вид устройства сверху фиг. 3 - входная система щеток устройства фиг. 4 - токоподвод к металлической ленте устройства. Устройство для электролитно-плазменной обработки металлической ленты, содержащее смонтированные на станине 1 стационарное средство 2 смотки и средство 3 намотки металлической ленты 4, токоподвод 5 к металлической ленте 4, технологический узел 6 средства для прокачки электролита 7, электрод-катод 8. Технологический узел 6 для прокачки электролита 7 выполнен в виде двух ванн 9, 10, заполненных электролитом 7, помещенных одна внутри другой, при этом придонная зона 11 внутренней ванны 10 снабжена перфорированной перегородкой 12, в перфорации которой размещена система калиброванных жиклеров 13, диаметр которых увеличивается откот периферии к центру. Внутренняя ванна 10 заполнена электролитом 7 под уровень порога 14 тонкопленочного водослива. Напорный трубопровод 15 гидростанции 16 соединен с придонной зоной 11 внутренней ванны 10. Сливной патрубок 17 гидростанции 16 соединен с придонной зонной 11 наружной ванны 9. 3 91352013.04.30 Токоподвод 5 к металлической ленте 4 выполнен в виде системы щеток, входная система 18 из которых выполнена в виде оппозитной пары щеток 19, которые размещены после средства смотки 2, а выходная система 20 щеток выполнена в виде односторонней пары щеток 21 относительно обрабатываемой ленты 4 и размещена перед средством намотки 3. Работа устройства по фиг. 1, 2 поясняется на примере полировки металлической ленты из нержавеющей стали 11810 размерами 50005042. Ленту 1 посредством средств 2 смотки и 3 намотки протягивают в зону обработки через ванну 10, подключенную к электрод-катоду 8, заполненную электролитом 7 от технологического узла 6 средства для прокачки электролита 7. Перед обработкой осуществляют подогрев электролита 7 до заданной температуры. В зависимости от технологических условий и мощности технологического источника питания ленту 1 условно разделяют на зоны полировки соответственно количеству ванн 10, подключенных к электрод-катоду 8, что позволяет осуществлять последовательную зонную полировку ленты 1 по меньшей мере в одной начальной ванне 10 на заданном участке ленты 1 При этом по окончании процесса полировки в первой ванне 10 с электрод-катодом 8 ленту 1 автоматически отключают и включают в катодном режиме вторую по ходу технологического режима ванну 10, затем аналогично в режиме отключения-включения коммутирует режим полировки в последующих ваннах 10, подключенных к электрод-катоду 8 до окончания процесса. При снижении установленной мощности источника питания 14 зонная полировка позволят осуществлять процесс обработки с высокой производительностью и низким квалитетом шероховатости. Габариты опытной установки устройства 580080025001200 мм (ориентировочно). Общие механические данные ленты приведены в табл. 1. Таблица 1 п/п Параметр Ед. изм 1 Плотность металла 7,8 7,8 7,8 7,8 7,8 г/см 3 2 Толщина ленты 3,5 3,5 3,5 3,5 3,5 мм 3 Длина ленты 1000 2000 3000 4000 5000 мм 4 Масса ленты 3,99 7,98 11,96 15,95 19,94 кг Общие энергетические данные при обработке ленты приведены в табл. 2.п/п Толщина ленты Длина зоны обработки ленты Площадь зоны обработки ленты Плотность тока Ток Напряжение Мощность Длина выбранной одной зоны обработки составляет 1250 мм. Новая конструкция устройства позволяет снизить мощность источника питания в 4 раза по сравнению со схемой обработки всей трубы сразу - с 353 кВА до 88 кВА, что существенно упрощает и удешевляет электрическую и тепловую части установки. 4 91352013.04.30 В результате анодного растворения внешнего некондиционного слоя металла выявляются скрытые дефекты (раковины, трещины), что позволяет вовремя отбраковывать изделия и тем самым повысить надежность и качество тех из них, которые передаются в эксплуатацию. Промышленное освоение заявленной полезной модели предполагается в 2012 г. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: C25F 1/00

Метки: ленты, обработки, металлической, электролитно-плазменной, устройство

Код ссылки

<a href="https://by.patents.su/5-u9135-ustrojjstvo-dlya-elektrolitno-plazmennojj-obrabotki-metallicheskojj-lenty.html" rel="bookmark" title="База патентов Беларуси">Устройство для электролитно-плазменной обработки металлической ленты</a>

Предыдущий патент: Технологическая линия для изготовления заготовки волновода для внутрисосудистой тромбоэктомии тромбов и тромбоэмболов

Следующий патент: Устройство для электрохимического нанесения защитных покрытий

Случайный патент: Почвообрабатывающий каток