Самоцентрирующийся токарный патрон

Номер патента: U 8470

Опубликовано: 30.08.2012

Авторы: Шагойка Григорий Антонович, Струк Василий Александрович, Шагойка Александр Григорьевич, Овчинников Евгений Витальевич

Текст

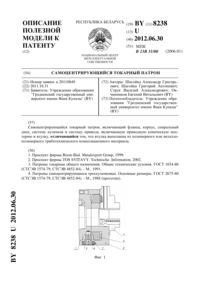

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Учреждение образования Гродненский государственный университет имени Янки Купалы(72) Авторы Шагойка Александр Григорьевич Шагойка Григорий Антонович Струк Василий Александрович Овчинников Евгений Витальевич(73) Патентообладатель Учреждение образования Гродненский государственный университет имени Янки Купалы(57) Самоцентрирующийся токарный патрон, содержащий разъемный корпус, в радиальных гнездах которого расположены фиксируемые в осевом направлении приводные конические шестерни, кинематически связанные с зажимными кулачками посредством снабженного зубчатым венцом спирального диска, отличающийся тем, что на сопрягаемые поверхности деталей трения нанесено твердосмазочное покрытие, толщина которого не превышает величины поля допуска сопряжения и составляет величину от 1 до 10 мкм.(56) 1. Проспект фирмы -.. 1999. 2. Проспект фирмы. . . 2002. 3. Патроны токарные общего назначения. Общие технические условия. ГОСТ 1654-86 84702012.08.30 Полезная модель относится к области станкостроения, в частности к устройствам, которые применяют в металлорежущих токарных станках для закрепления обрабатываемых заготовок. Известны конструкции токарных патронов общего назначения, которые в соответствии с работами включают корпус, в радиальных гнездах которого расположены приводные шестерни, кинематически связанные с зажимными кулачками посредством спирального диска 1. Данная конструкция самоцентрирующегося токарного патрона наиболее широко распространена в настоящее время в машиностроении. Наряду с существенными достоинствами описанным конструкциям самоцентрирующихся патронов присущ ряд недостатков недостаточная сила зажима повышенный износ поверхностей сопряженных деталей трения вероятность разрушения конических шестерен при незначительном превышении усилий зятягивания из-за нарушения условий контактирования и явлений заедания в посадочном гнезде корпуса. Известны конструкции самоцентрирующихся токарных патронов, производимых согласно стандартам 6350,55026,55027,55029,6350 и их аналогам 702/1,201006,702/112,201011,702/11,201018,720/1 1. В состав конструкции входят фланец, корпус, диск спиральный, кулачок, шестерня, которые обеспечивают необходимые параметры фиксирования и центрования обрабатываемых заготовок в технологическом оборудовании 2. Наиболее близким к заявляемой полезной модели из известных технических решений является самоцентрирующийся токарный патрон, содержащий корпус, состоящий из передней и задней частей, в радиальных гнездах которого расположены приводные конические шестерни, кинематически связанные зубчатым венцом спирального диска. На одном торце спирального диска нарезаны конические зубья, взаимодействующие с тремя приводными коническими шестернями, а на другом - спираль, находящаяся в защемлении с рейками кулачков. Приводная коническая шестерня фиксируется втулкой, жестко закрепленной в корпусе посредством стопора 4. Основным механизмом изнашивания деталей патрона при соответствии их технической документации является адгезионное. В процессе эксплуатации патрона вследствие больших контактных усилий в трибосопряжениях между зубом конической шестерни и спиральным диском, между спиральным диском и зубом рейки кулачка, между торцом конической шестерни и фланцем, между центрирующей опорой конической шестерни и поверхностью посадочного отверстия во фланце возможно формирование условий для протекания явлений микросхватывания микронеровностей, которые интенсифицируют адгезионное изнашивание. На процесс адгезионного изнашивания трибосопряжений комплектующих деталей токарного патрона весьма существенное влияние оказывают усталостные явления и циклические нагрузки, обусловленные дисбалансом патрона, биениями станка и сопряжения обрабатываемая заготовка - резец, коррозионное действие компонентов смазочно-охлаждающих сред, применяемых в процессе обработки заготовок, и абразивное воздействие металлических и оксидных частиц, образующихся в результате разрушения поверхностного слоя заготовки под действием режущего инструмента. Эти компоненты через зазоры сопряжений попадают в зону фрикционного контакта 3. Таким образом, в реальных условиях эксплуатации наблюдается повышенный износ комплектующих деталей токарного патрона, обусловленный совокупным сочетанием неблагоприятных факторов. Поэтому даже при оптимальном конструкторско-технологическом и материаловедческом решении существуют объективные предпосылки изнашивания, устранение которых представляет собой многофакторную проблему. Традиционным методом повышения износостойкости трибосопряжений токарных патронов является применение смазочных материалов, преимущественно пластичных сма 2 84702012.08.30 зок с натриевыми, кальциевыми и литиевыми мылами в качестве загустителей (Литол,ЦИАТИМ, Солидол). Применение подобных смазок несколько повышает износостойкость комплектующих деталей токарного патрона, однако в силу специфического состава пластичных смазок не обеспечивает заданной силы зажима. Этот эффект обусловлен низкой нагрузочной способностью тонкой пленки минерального масла и загустителя, при разрушении которой под действием контактных напряжений на микронеровностях реализуется адгезионный контакт и сопротивление относительному сдвигу деталей превышает усилия перемещения, создаваемые крутящим моментом на ключе. Кроме того, пластичная смазка способствует накоплению коррозионно-активных компонентов смазочно-охлаждающих сред и абразивных частиц, образующихся при диспергировании стружки, тем самым увеличивая износ деталей трения. Задачей, решение которой обеспечивает полезная модель, является повышение износостойкости трибосопряжений и увеличение эксплуатационного ресурса токарного патрона. Для решения поставленной задачи предложено в самоцентрирующемся токарном патроне, содержащем разъемный корпус, в радиальных гнездах которого распложены фиксируемые в осевом направлении приводные конические шестерни, кинематически связанные с зажимными кулачками посредством снабженного зубчатым венцом спирального диска, на сопрягаемые поверхности деталей трения наносить твердосмазочное покрытие, толщина которого не превышает величины поля допуска сопряжения, обусловленного технической документацией, и составляет величину от 1 до 10 мкм. Сущность заявляемой полезной модели поясняется фигурой. На фигуре изображен токарный патрон в разрезе, содержащий корпус 2 и фланец 1, в радиальных гнездах которого расположены приводные конические шестерни 5 (зубья,хвостовик, торцы), фиксируемые втулкой 6, которая жестко закреплена в корпусе 2 посредством стопора 7, зубьев спирального диска 3, рейку кулачков 4. На сопряженные поверхности деталей - конической приводной шестерни 5 (зубья,хвостовик, торцы), втулки 6, зубьев спирального диска 3, рейки кулачков 4, фланца 1 и корпуса 2 - нанесено твердосмазочное покрытие. Суммарная толщина твердосмазочного покрытия в сопряжении определятся полем допуска деталей, оговоренным технической документацией, и составляет величину от 1 до 10 мкм. Толщина твердосмазочного покрытия на поверхности каждой их сопряженных деталей не превышает 1/2 поля допуска согласно технической документации. Существенность отличий заявляемой полезной модели токарного патрона состоит в том, что при наличии твердосмазочного покрытия заданной толщины на поверхностях трения сопрягаемых деталей снижается вероятность возникновения адгезионного контакта между неровностями поверхностных слоев и возможности реализации процессов схватывания и заедания, приводящих к адгезионному износу. Одновременно с этим контактное взаимодействие сопряженных деталей локализуется в разделительном слое твердосмазочного покрытия, что снижает интенсивность процессов, обусловливающих фретинг-коррозию и усталостное разрушение. Заполнение зазора в сопряжении, допускаемого технической документацией, твердосмазочным покрытием препятствует попаданию в него коррозионно-активных продуктов и абразивных частиц. Таким образом,значительно повышаются износостойкость деталей трения и эксплуатационный ресурс токарного патрона в целом. Кроме того, в заявляемой полезной модели реализуется синергический эффект одновременного повышения эксплуатационного ресурса и увеличения силы зажима, благодаря снижению силы относительного перемещения комплектующих деталей и качественному изменению механизма изнашивания сопряженных деталей. Твердосмазочное покрытие на указанные поверхности наносили, применяя различные технологические приемы 84702012.08.30 распылением раствора, эмульсии, суспензии твердосмазочного компонента в подходящей полимерной матрице на поверхности трения с последующей сушкой и термообработкой окунанием рабочих поверхностей деталей в суспензии, эмульсии или растворы компонентов, образующих твердосмазочные покрытия поливом растворов, эмульсий, суспензий твердосмазочных компонентов на рабочие поверхности сопряженных деталей с помощью кисти, валика, шпателя механическим натиранием с применением полировального и шлифовального инструмента (шлифовальных и полировальных кругов из фетра, абразивного полотна и т.п.) ротапринтной обработкой поверхностей трения элементами из твердосмазочных компонентов фрикционным взаимодействием сопряженных деталей в присутствии компонентов,образующих твердосмазочное покрытие. Выбор конкретного способа нанесения твердосмазочного покрытия обусловлен конструктивными особенностями деталей, массой деталей, объемом выпускаемой партии, параметрами микрошероховатости поверхности, размером детали. В качестве компонентов, образующих твердосмазочное покрытие, целесообразно использовать высокодисперсные частицы слоистых минералов (серпентинит, глины, слюды), сухих смазок (графит, 2, стеараты металлов), полимерных материалов (ПТФЭ,ПЭНД и т.д.). Ниже представлены примеры технологий нанесения твердосмазочных покрытий на детали патрона токарного 3-250.35.01.000. Пример 1 Твердосмазочное покрытие на деталях трения получали нанесением с помощью кисти суспензии дисульфида молибдена (2) с размером частиц не более 1 мкм в масле минеральном И-40 при содержании 2 80 мас. . Твердосмазочное покрытие толщиной 3-5 мкм формировали в сопряжениях рейка кулачка - спираль, коническая шестерня - спираль, втулка - коническая шестерня, коническая шестерня - фланец. Толщина покрытия не превышала 5 мкм. Пример 2 Твердосмазочное покрытие на деталях трения получали распылением суспензии, состоящей из фенолоспирта, дисульфида молибдена (2) и дистиллированной воды. Для распыления использовали краскопульт. После высыхания покрытия и удаления растворителя осуществляли термообработку деталей с покрытием при 1505 С в течение 510 мин. Толщина покрытия составляла 3-5 мкм. Пример 3 Твердосмазочное покрытие на деталях трения получали механическим натиранием порошкообразного политетрафторэтилена (УПТФЭ) с размером частиц не более 1 мкм. Натирание осуществляли с применением фетрового круга. Толщина твердосмазочного покрытия составляла 5-10 мкм. Пример 4 Твердосмазочное покрытие на деталях трения получали нанесением с помощью кисти суспензии порошкообразного минерала серпентинита в пластичной литиевой смазке типа Литол-24. Содержание минерала 20 мас. , размер частиц не более 0,05 мкм. Покрытие формировали в результате фрикционного взаимодействия сопряженных деталей токарного патрона. Толщина твердосмазочного покрытия не превышала 3 мкм. Пример 5 Твердосмазочное покрытие на деталях трения получали обработкой обезжиренных деталей в фосфатирующем составе в течение 1-3 мин. На фосфатную пленку толщиной 13 мкм натирали механическую смесь графита коллоидного марки С-1 и ультрадисперсно 4 84702012.08.30 го политетрафторэтилена УПТФЭ (торговая марка Форум) при соотношении 11. Толщина твердосмазочного покрытия составляла 3-5 мкм. При различных вариантах нанесения твердосмазочного покрытия оно заполняет зазор в сопряжении, обусловленный полем допуска на изготовленные детали. Независимо от состава твердосмазочного покрытия фрикционное взаимодействие сопряженных деталей происходит на границе раздела, а не при адгезионном взаимодействии микронеровностей контактных поверхностей. Способность компонентов твердосмазочного покрытия (2,УПТФЭ, графит, серпентинит) к передеформированию без разрушения обеспечивает многократное относительное перемещение сопряженных деталей с минимальным сопротивлением и повышение износостойкости сопряжения. Толщина твердосмазочного покрытия обеспечивается величиной зазора в сопряжении,при этом избыток покрытия, нанесенный на одну из деталей, удаляется после первого относительного перемещения деталей. Таким образом, использование в конструкции токарного патрона деталей с твердосмазочным покрытием, суммарная толщина которого равна величине зазора в сопряжении, обусловленного полем допуска согласно технической документации, позволяет повысить их износостойкость и эксплуатационный ресурс токарного патрона в целом. Одновременно благодаря снижению силы трения повышается сила зажима обрабатываемой детали, что обеспечивает более высокие скорости ее обработки и повышенное качество обработанной поверхности вследствие снижения волнистости, обусловленной биением в системе обрабатываемая заготовка - инструмент. Токарные патроны в соответствии с заявленной полезной моделью изготовлены на ОАО БелТАПАЗ. Стендовые и натурные испытания токарных патронов марки 3-250.35.01.000 с деталями с твердосмазочными покрытиями, а также практический опыт их эксплуатации у потребителей свидетельствуют об эффективности заявленного технического решения. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: B23B 31/00

Метки: патрон, токарный, самоцентрирующийся

Код ссылки

<a href="https://by.patents.su/5-u8470-samocentriruyushhijjsya-tokarnyjj-patron.html" rel="bookmark" title="База патентов Беларуси">Самоцентрирующийся токарный патрон</a>

Предыдущий патент: Самоцентрирующийся токарный патрон

Следующий патент: Очесывающий аппарат льноуборочного комбайна

Случайный патент: Кристаллизатор для непрерывно-циклического литья заготовок из чугуна